Characteristics of surface damage with applied current density and cavitation time variables for 431 stainless steel in seawater

It is generated for cavitation erosion due to the local static boiling by pressure differentials in high speed rotating fluid environment. The cavitation is influenced by various elements such as pressure, velocity, temperature, pH of fluid and medium. In particular, the damage of material is accelerated due to the electrochemical corrosion by Cl- and cavitation erosion due to cavities in seawater. In this paper, hence, it investigated for martensite stainless steel the damage behavior with applied current density and cavitation time in natural seawater solution. Less damage depth at the cavitation condition was observed than static condition as a result of galvanostatic experiment. Furthermore, it was shown that dramatic increase of weightloss, damage rate and damage depth after 3 hour of cavitation test.

초록

고속유체 환경에서 압력차에 의한 국부적 비등으로 캐비테이션 침식 손상이 발생한다. 캐비테이션은 유체의 압력, 속도, 온도, pH, 그리고 매질 등의 다양한 환경에 영향을 받는다. 특히 해수 용액에서 캐비테이션 환경에 노출될 경우 염소이온에 의한 부식이 캐비티에 의한 침식 손상을 가속화 시킨다. 따라서 본 연구는 마르텐사이트계 스테인리스강에 대해 천연 해수 용액에서 적용 전류밀도와 캐비테이션 시간에 따른 시편 손상 경향을 규명하였다. 정전류 실험 결과 캐비테이션 조건에서 정적인 조건에 비해 비교적 적은 손상 경향이 나타났다. 또한 캐비테이션 실험 결과 3시간부터 급격하게 무게 감소량, 캐비테이션 손상률, 손상깊이가 증가하였다.

Keywords:

Cavitation, Current density, Stainless steel, Weightloss, 캐비테이션, 전류밀도, 스테인리스강, 무게 감소량1. 서 론

해양 환경에 노출된 배관 및 장비에 사용되는 스테인리스강에서 Cr2O3등의 부동태 산화 피막이 Cl-이온에 의해 파괴되어 공식이 발생하여 내구성을 저하시킨다. 또한 스테인리스강은 일반적으로 용접부에서 입계부식과 칼날선 부식 등이 발생하여 부식에 취약한 단점이 있다[1]. 특히 수중에서 고속으로 운동하는 회전체의 구성품으로 사용될 경우, 입·출구 속도 차에 의해 기포가 발생하여 캐비테이션-침식이 발생하게 된다[2]-[6]. 캐비테이션 손상은 기포의 수축과 팽창이 반복되면서 발생되는 micro-jet에 의해 침식 손상이 발생하며, 기포 붕괴 시 재료 표면에 수 GPa의 충격압이 발생하여 유체기계 및 추진 장비의 성능을 저하시킨다. 또한 캐비테이션에 의한 손상은 금속 표면의 보호 피막을 파괴하여 전위차에 따른 갈바닉 부식 또는 자기증식기구(self-propagation)등으로 부식을 더욱 촉진시킨다[7]. 따라서 본 연구에서는 특히 고강도 강으로 선미 추진축 및 해양 구조물 등 다양한 해양 산업 분야에 사용되고 있는 431 스테인리스강을 선정하여 해수 내 전기화학적 및 캐비테이션 실험에 의한 표면 손상 경향을 규명하였다.

2. 실험방법

본 연구에서는 431 스테인리스강의 천연해수 용액에서 캐비테이션 유무에 따른 정전류 실험과 다양한 시간 변수에 따라 캐비테이션 실험을 실시하였다. Table 1은 431 스테인리스강의 화학조성비와 비커스 경도를 나타내고 있다. 정전류 실험은 노출면적 1 cm x 1 cm 실험용 시편을 가공하였으며, 기준전극과 대극은 각각 은/염화은 전극과 백금 전극을 사용하여 1X10-3A/cm2 ~ 1X10-1A/cm2의 전류밀도에서 3,600초 동안 실시하였다. 캐비테이션 실험은 ASTM-G32 규정에 따라 압전효과를 이용한 캐비테이션 발생장치로 주파수와 진폭은 각각 20 kHz와 30 ㎛의 조건으로 대향형 진동법을 적용하였다. 수조 내 해수온도는 자동온도조절기를 사용하여 25℃를 유지하였으며 혼과 시편과의 스탠드 오프거리(stand-off)는 1 mm를 적용하였다[8]. 캐비테이션 실험 시작 전과 후에 전자저울을 사용하여 무게 감소량과 감소율을 측정하였다. 또한 SEM 및 3D 현미경을 사용하여 표면 손상 형상 및 손상 깊이 경향을 분석하였다.

3. 실험결과 및 고찰

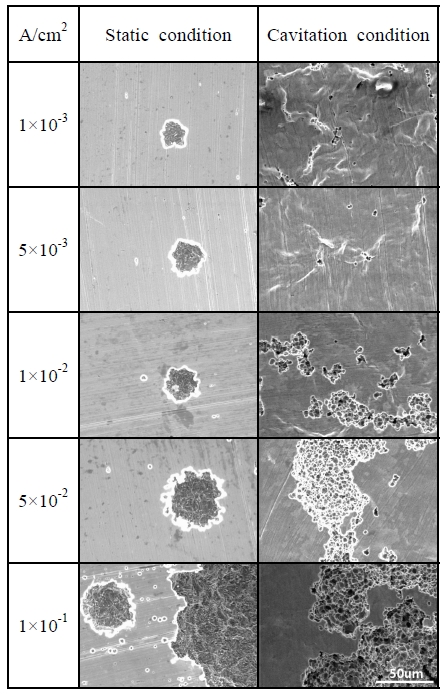

Figure 1은 431 스테인리스강의 해수 내 캐비테이션 조건에서 3,600초 동안 정전류 실험 후 표면 손상 정도를 관찰한 것이다. 정적인 조건에서 1X10-3A/cm2의 전류밀도에서 공식이 관찰되었다. 또한 5X10-3A/cm2 ~ 5X10-2A/cm2의 전류밀도가 높아짐에 따라 활성용해 반응이 촉진되어 공식의 크기가 증대되었으며 가장 높은 전류밀도인 1X10-1 A/cm2에서는 손상된 면적이 꾸준히 증가하였다. 반면, 캐비테이션 조건에서 1X10-3A/cm2 ~ 5X10-3 A/cm2의 낮은 전류밀도 구간에서는 캐비티의 충격압으로 인해 시편 표면에 소성변형과 기공에 의한 손상이 관찰되었다. 이 후 1X10-2A/cm2에서는 기공의 크기와 수가 증대되었으며, 5X10-2A/cm2 ~ 1X10-1A/cm2로 전류밀도가 증가하여 공식과 공식이 중첩되면서 손상 범위가 증가하는 경향을 나타냈다. 결과적으로 정적인 조건에서는 활성용해반응에 의한 손상이 전류밀도 증가에 따라 증가되었으며, 캐비테이션 조건에서는 캐비티에 의한 표면 손상으로 부동태 피막이 파괴되어 염소이온의 침투가 쉬어져 부식이 진전되고 물리적 충격압과 중첩되어 손상이 크게 나타난 것으로 판단된다[9][10].

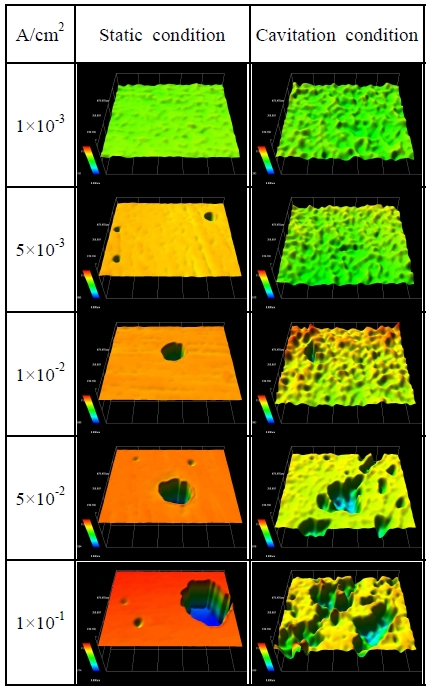

Figure 2는 431 스테인리스강의 해수 내 캐비테이션 조건에서 정전류 실험 후 3D 현미경으로 시편 형상을 관찰한 것이다. 정적인 조건에서 1X10-3 A/cm2의 낮은 전류밀도에서는 양호한 시편 형상이 나타났다. 이 후 5X10-3A/cm2 ~ 5X10-2A/cm2에서는 작은 공식이 발생하고 전류밀도가 증가할수록 공식의 크기와 면적이 증가하는 경향이 나타났다. 또한 1X10-1A/cm2에서는 활성용해반응이 발생하여 깊이 방향으로 성장한 손상이 관찰되었다. 반면, 캐비테이션 조건에서는 1X10-3A/cm2 ~ 1X10-2A/cm2 범위에서 캐비티의 물리적 외력에 의해 표면이 거칠어졌으며, 전류밀도가 증가할수록 캐비티에 의한 충격량의 누적으로 손상부가 증가하였다. 이 후 5X10-2A/cm2에서는 보다 큰 손상이 관찰되었으며, 가장 높은 전류밀도 1X10-1A/cm2에서는 손상이 현저하게 진전되었다. 전체적으로 전류밀도 증가에 따라 정적인 조건에서는 국부적으로 깊이 방향으로 손상이 진전되었으나 캐비테이션 조건에서는표면 전체적으로 손상이 넓게 관찰되었다. 이는 정적인 조건에서는 활성용해반응이 활발해지면서 깊이방향으로 공식이 진전된 반면, 캐비테이션 조건에서는 캐비티 붕괴 시 발생하는 마이크로 제트(micro-jet)가 재료 표면에 균일한 압축잔류응력을 형성시켜 시편 표면이 평탄화되어 캐비테이션 침식에 대한 저항성을 높여주기 때문으로 판단된다[11][12]. 이러한 표면개질 방법을 워터 캐비테이션 피닝(water cavitation peening, WCP)이라 한다[13] [14]. 워터 캐비테이션피닝 기술은 재료표면에 가해지는 재료의 종류, 속도, 질량 등의 다양한 변수에 따라 피닝 효과에 큰 영향을 주며, 특히 Qin은 분사 각도에 따른 피닝 효과를 연구하였다[15]. 그리고 Soyama는 분사 압력과 노즐 형상에 따른 피닝 영향을 연구하였으며, 또한 기어 톱니(gear tooth) 표면에 워터 캐비테이션 피닝을 적용하여 재료 표면에 압축잔류응력이 형성되어 피로강도가 향상됨을 규명하였다[16][17].

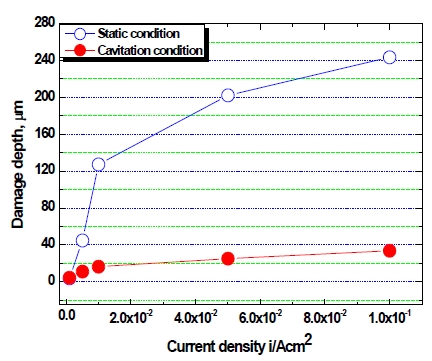

Figure 3은 431 스테인리스강의 천연 해수 용액에서 캐비테이션 유무에 따른 정전류 실험 후 손상 깊이를 나타낸 것이다. 정적인 조건에서 1X10-3 A/cm2에서는 3.59 ㎛의 적은 손상 깊이가 측정되었다. 이 후 5X10-3A/cm2에서는 46.62 ㎛로 손상 깊이가 증가하였으며, 1X10-2A/cm2에서는 127.3 ㎛로 손상 깊이가 현저하게 증가하였다. 또한 전류 밀도가 상승하면서 손상 깊이가 완만하게 증가하였으며, 1X10-1A/cm2에서는 공식이 깊이 방향으로 성장하면서 243.52 ㎛의 손상 깊이를 나타냈다. 반면, 캐비테이션 조건에서 1X10-3A/cm2에서 4.3 ㎛의 손상 깊이로 정적인 조건에 비해 조금 더 큰 손상 깊이를 나타냈다. 이는 낮은 전류밀도 범위에서는 인가 전류밀도에 의한 손상보다 캐비티의 물리적 에너지에 의한 손상 영향이 더 크게 작용한 것으로 판단된다. 그러나 5X10-3A/cm2의 전류밀도에서는 11.01 ㎛로 정적인 조건 보다 적은 손상을 나타냈으며, 이 후 전류밀도가 증가할수록 손상 깊이는 증가하였으나 정적인 구간에 비해 현저히 적은 손상이 관찰되었다. 이는 앞에서 언급한 워터캐비테이션 피닝에 의한 압축잔류응력 형성으로 정적인 조건에 비해 시편 손상이 적은 것으로 판단된다.

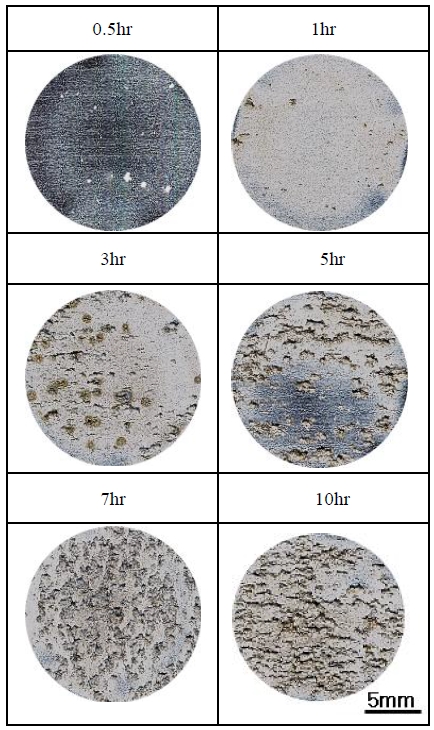

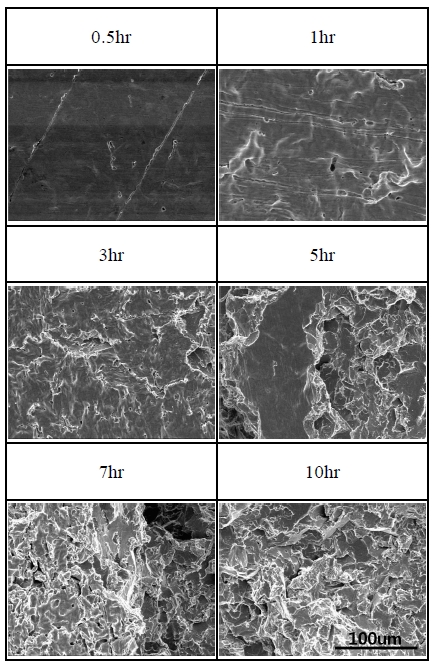

Figure 4는 431 스테인리스강의 해수 환경 하에서 0.5 ~ 10시간 동안 캐비테이션 실험 후 시편 표면을 관찰한 것이다. 0.5시간에서는 양호한 시편 표면 형상이 관찰되었으며, 1시간에서는 작은 피트가 관찰되었다. 이 후 3시간에서 5시간에서는 피트가 다수 생성되어 증가하였으며, 7시간에서는 침식 손상이 시편 전체에 산발적으로 나타났다. 실험 10시간에서는 피트가 시편 전체적으로 심각한 손상이 관찰되었다. 이상과 같은 결과를 종합하면, 실험 1시간까지는 마이크로 제트에 의한 소성변형과 함께 가공경화가 발생하여 큰 손상이 관찰되지 않았으며, 이 후 부터는 캐비티의 충격에너지가 누적되면서 시간이 경과함에 따라 침식 손상의 크기와 면적이 시편 전체에 크게 증대되었다[18].

Figure 5는 431 스테인리스강에 대해 캐비테이션 실험 후 주사전자현미경으로 시편 형상을 관찰한 것이다. 실험 0.5 ~ 1시간에서는 캐비티에 의한 소성변형 및 입계 탈리 현상이 관찰되었으며, 이 구간에는 표면의 가공경화가 진행되면서 손상이 적은 잠복기 구간으로 간주된다[19]. 즉, 이 영역에서는 소성변형이 발생하지만 캐비티에 의한 압축잔류응력이 인가되어 피로파괴에 대한 저항성을 향상시킬 수 있다. 이 후 3시간에서는 시편 전면에서의 손상이 관찰되었으며 실험 시간이 증가함에 따라 누적 에너지가 축적되어 더욱 크게 손상되었으며, 특히 시편 깊이 방향으로 크레이터 형태의 손상이 관찰되었다. 이는 결정 입계에 응력이 집중되어 캐비테이션 침식이 개시되며 손상이 발생한 부위에 물리적 외력이 지속적으로 발생되어 그 손상이 입내로 전파된 것으로 추정된다[20].

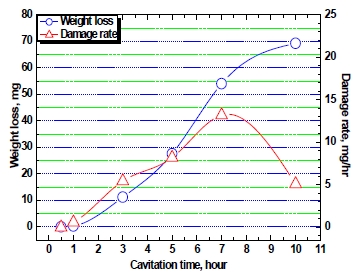

Figure 6은 431 스테인리스강의 해수 환경 하에서 캐비테이션 실험 후 무게감소량과 손상률 (단위시간당 무게 감소율, Δmg/Δhr)을 나타낸 것이다. 무게감소량 그래프를 살펴보면, 1시간까지는 워터 캐비테이션 피닝에 의한 잔류응력이 형성되어 무게감소량이 0.3 mg으로 적게 손상되었다. 3시간 경과 시에는 11.2 mg으로 무게 감소량이 급격하게 상승하였으며, 이 후 꾸준히 증가하여 10시간에서는 69.2 mg의 무게 감소량을 나타냈다. 한편, 캐비테이션 손상률은 1시간까지는 0.6 mg/hr까지 적은 손상률을 나타냈으며 3시간에서는 5.45 mg/hr로 급격하게 상승 하였다. 이 후 7시간까지 꾸준하게 증가하지만 10시간에서는 5.1 mg/hr로 감소하고 있다. 일반적으로 캐비테이션 초기에는 압축잔류응력 형성으로 표면이 경화되므로 시편 손상이 비교적 발생하지 않는 잠복기 구간이 나타난다. 431 스테인리스강의 경우 진폭 30 ㎛을 적용한 캐비테이션 실험 결과 무게 감소량 및 손상률이 비교적 적은 3시간 전후로 판단된다. 또한 잠복기 구간 이후 무게 감소량 및 손상률이 꾸준히 증가하는 증가기 구간이 나타나며, 이 후 캐비테이션에 의한 영향이 축적될수록 캐비테이션-침식이 재료 표면 전체에 확산되고 캐비테이션 손상률이 거의 일정하게 되는 정상기 구간이 나타나게 된다. 따라서 7시간 전후까지가 무게 감소율이 증가하는 증가기 구간이며, 이 후 10시간까지는 정상기 구간으로 간주된다[19].

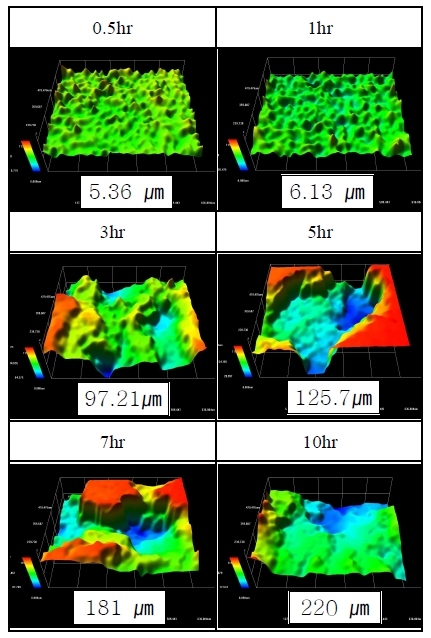

Figure 7은 431 스테인리스강의 해수환경 하에서 캐비테이션 실험 후 3D 현미경으로 시편 표면 형상과 손상 깊이를 분석한 것이다. 0.5에서 1시간에는 캐비티 충격압에 의한 약간 거친 표면이 관찰되었으며, 1시간의 경우 6.13 ㎛로 비교적 적은 손상 깊이를 나타냈다. 또한 3시간에는 시편 전체적으로 침식 손상이 나타났으며 손상 깊이는 97.21 ㎛로 급격하게 증가하였다. 이 후 시간 경과에 따라 공식과 공식이 합체되면서 침식에 의한 손상이깊이 방향으로 성장하였으며 손상 깊이 또한 꾸준히 증가하는 경향을 나타냈으며, 실험 종료 10시간에서는 220 ㎛의 손상 깊이가 측정되었다. 이상과 같이 431 스테인리스강의 해수 환경 하에서 30 ㎛의 진폭에서 캐비테이션 실험을 하여 얻어진 결과에 의하면, 잠복기 구간은 3시간까지로 추정되며 이 이후부터는 급격한 깊이 손상이 발생하는 것으로 나타났다.

4. 결 론

해수 내 431 스테인리스강의 캐비테이션 환경 하에서 정전류 실험 및 시간 변수에 따른 캐비테이션 실험을 실시하여 다음과 같은 결과를 얻었다.

1. 정전류 실험 결과, 정적인 조건에서 적용 전류밀도가 증가함에 따라 공식과 같은 국부적 부식이 나타난 반면, 캐비테이션 조건에서 캐비티 붕괴 시 마이크로 제트가 시편 표면에 균일한 압축잔류응력을 형성하여 정적인 조건에 비해 전체적으로 손상이 관찰되었다.

2. 캐비테이션 조건에서 워터 캐비테이션 피닝 효과로 정적인 조건에 비해 적은 손상 깊이가 관찰되었다.

3. 캐비테이션 실험 후 3D와 SEM을 통해 시편 손상을 관찰한 결과, 3시간 이후부터 압축잔류응력보다 더 큰 누적 에너지가 가해져 시편 전반적으로 캐비테이션 침식에 의한 손상이 관찰되고, 손상률, 손상 깊이가 급격하게 증가하는 경향을 나타냈다.

Acknowledgments

본 연구는 교육부와 한국연구재단의 지역혁신인력양성사업으로 수행된 연구결과임(No. 2011-09-대-01-039).

References

-

R. Baptista, V. Infante, and C. Branco, “Study of the fatigue behavior in welded joints of stainless steels treated by weld toe grinding and subjected to salt water corrosion”, International journal of fatigue, 30(3), p453-462, (2008).

[https://doi.org/10.1016/j.ijfatigue.2007.04.011]

-

T. Momma, and A. Lichtarowicz, “A study of pressure and erosion produced by collapsing cavitation”, Wear, 186-187(2), p425-436, (1995).

[https://doi.org/10.1016/0043-1648(95)07144-X]

- M. K. Lee, S. M. Hong, G. H. Kim, and C. K. Rhee, “Investigation of the impact load and erosive pit damage on the SUS316 and 8.8Al-bronze alloys by cavitation bubble collapse”, Journal of the Korean Institute of Metals and Materials, 44(5), p350-358, (2006).

- A. J. Sedriks, Corrosion of Stainless Steels, Wiley-Interscience, New York, p115-166, (1996).

- D. A. Jones, Principles and Prevention of Corrosion, 2nd Edition, p334, (1996).

-

I. R. Jones, and D. H. Edward, “Experimental study of forces generated by the collapse of transient cavities in water”, Journal of Fluid Mechanics, 7(4), p596, (1960).

[https://doi.org/10.1017/S0022112060000311]

-

R. J. K. Wood, and S. A. Fry, “The synergistic effect or cavitation erosion and corrosion for Copper and Cupro-Nickel in seawater”, Jorunal of Fluid Engineering, 111(3), p271-277, (1989).

[https://doi.org/10.1115/1.3243641]

- ASTM, “G32-92, standard test method for cavitation erosion using vibratory apparatus”, (Philadelphia, Annual Book of ASTM Standards 3), (1992).

-

P. V. Marques, and R. E. Tevisan, “An SEM-based method for the evaluation of the cavitation erosion behavior of materials”, Materials Characterization, 41(5), p193-200, (1998).

[https://doi.org/10.1016/S1044-5803(98)00038-2]

- C. McCaul, An Advanced Cavitation Resistance Austenitic Stainless Steel for Pump, Houston, NACE International, (1996).

- S. J. Kim, and K. Y. Hyun, “Investigation on surface hardening and corrosion characteristics by water cavitation peening with time for Al 5052-O alloy”, Corrosion Science and Technology, 11(4), p151-156, (2012).

-

J. C. Park, S. J. Lee, and S. J. Kim, “Cavitation and electrochemical characteristics using hydrogen overpotential method for ALBC3 alloy”, Journal of Korea Institute of Surface Engineering, 44(6), p277-283, (2011), (in Korean).

[https://doi.org/10.5695/JKISE.2011.44.6.277]

- H. K. Tonshoff, and F. Kross, “Increasing fatigue strength by water peening, International Journal of Fatigue, 17(8), p588, (1995).

- K. Hirano, K. Enomoto, E. Hayashi, and K. Kurosawa, “Effect of water jet peening on corrosion resistance and fatigue strength of type 304 stainless steel”, Journal of the Society of Materials Science, 45(7), p740-745, (1996).

-

M. Qin, D. Y. Ju, and R. Oba, “Investigation of the influence of incidence angle on the process capability of water cavitation peening”, Surface & Coating Technology, 201(3), p1409-1413, (2006).

[https://doi.org/10.1016/j.surfcoat.2006.02.006]

-

H. Soyama, Y. Yamauchi, Y. Adach, K. Sato, T. Shindo, and R. Oba, “High-speed observations of the cavitation cloud around a high-speed submerged water jet”, Jorunal of the Japan Society of Mechanical Engineers, 38(2), p245-251, (1995).

[https://doi.org/10.1299/jsmeb.38.245]

- H. Soyama, Y. Yamauchi, T. okohagi, R. Oba, K. Sato, T. Shindo, and R. Oshima, “Marked peening efects by high speed submerged water jets”, Journal of Jet Flow Engineering, 13(1), p25-32, (1996).

-

G. Bregliozzi, A. D. Schino, S. I. U. Ahmed, J. M. Kenny, and H. Haefke, “Cavitation wear behaviour of austenitic stainless steels with different grain sizes”, Wear, 258(1-4), p503-510, (2005).

[https://doi.org/10.1016/j.wear.2004.03.024]

-

S. J. Kim, K. Y. Hyun, and S. K. Jang, “Effects of water cavitation peening on electrochemical characteristic by using micro-droplet cell of Al-Mg alloy”, Current Applied Physics, 12(2), pS24-S30, (2012).

[https://doi.org/10.1016/j.cap.2012.02.013]

-

H. G. Feller, and Y. Kharrazi, “Cavitation erosion of metals and alloys”, Wear, 93(3), p249-260, (1984).

[https://doi.org/10.1016/0043-1648(84)90199-6]