The development of small water-jet propulsion for 150HP grade inboard type

This study is on the development of 150PS inboard type of compact water jet propulsion system. The water jet is composed of intake, impeller, diffuser, reverse bucket and main shaft. Components of water jet have been manufactured through precision processing after sand casting. Development of water jet propelled engine has been finally completed by processes which are design, production and inspection on each component. The water jet performance characteristics show that 0.29 m3/s of maximum flow rate and 37 m/s of flow velocity have been secured in the ground test pool. Field test was performed by 21ft test ship that water jet propulsion equipment developed in this study was installed. As a result, the weight of hull, engine and other parts of the ship has been almost 1.2 ton and 45 km/h of maximum sailing speed has been recorded with 3700 rpm of engine in the domestic coast test.

초록

본논문은 150마력급 선내형 소형 워터제트 추진시스템 개발에 대한 연구이다. 워터제트는 흡입부, 임펠러, 디퓨저(공기확산기), 후진부와 메인 샤프트로 구성되어 있다. 워터제트의 구성품은 사형 주조후 정밀가공을 거쳐 개발하였다. 워터제트 추진기관의 개발은 각각의 부품에 대한 설계-제작-검사의 과정을 거쳐 최종 완성하였으며, 육상 시험 풀에서는 선체의 이동 없이 워터제트의 펌프 특성을 확인한 결과, 최대 37m/s의 유속과 0.29m3/s의 유량을 배출할 수 있는 성능을 확보하였다. 본 연구에서 개발된 워터제트 추진장치를 설치한 21ft 시험선을 사용하여 실증 연구를 수행하였다. 그 결과, 국내 연안에서 시험시 선체무게와 엔진등 기타 부수적인 무게가 대략 1.2ton 가량 이였으며 이 상태에서 엔진회전수 3,700rpm에서 최대시속 45km/h의 운항속도를 기록하였다.

Keywords:

Water Jet, Inboard, Propulsion System, 물분사, 선내, 추진시스템1. 서 론

국내 소형선박의 경우 몰드(mould:선박외형)는 대부분 FRP(fiberglass reinforced plastics:유리섬유강화플라스틱)소재를 적용하여 제작하고 있는 실정이며, 그 외 엔진 및 기타 선박관련 부품은 수입에 의존하고 있는 경우가 많다. 현재 소형선박의 경우 90%가 8m 이내의 선박이며, 이 중에서 5~8m의 선박이 약 50%를 차지하고 있다. 또한, 추진기는 대부분 선외기를 적용하고 있다[1].

국내 소형선박에서 주로 일본제품의 가솔린 선외기를 주로 사용하고 있으며 전체 시장을 장악하고 있는 실정이다. 또한, 2행정 기관을 사용하고 있어 환경오염 발생과 유지보수 비용이 과다하게 소요되는 문제가 발생한다. 따라서 2행정 기관에 비해 환경오염물질 배출이 적은 4행정 기관으로 원동기를 변경할 필요성이 제기되며, 국내 소형선박 운항 특성상 연근해 운항과 양식장 관리 등에 주로 사용되고 있다. 국내 해안의 경우 낮은 수심과 함께 폐어망 및 장애물이 산재해 있기 때문에 스크류 프로펠러 손상을 초래하는 경우가 많다[2].

현재 선박의 추진시스템은 거의 스크류 프로펠러 추진기에 의해 추진력이 발생할 수 있도록 되어 있으며, 그 장치구성에 따라 여러 가지로 나눌 수 있다. 이는 다른 추진장치에 비해 구조가 간단하고, 넓은 속도범위 내에서 추진효율이 비교적 높으면서 제작비용도 높지 않기 때문에 선박에 전반적으로 널리 적용되는 추진시스템이다. 그러나 워터제트 추진장치는 저속에서 추진 효율이 일반 스크류 프로펠러에 비해 낮지만, 캐비테이션 성능이 우수하여 임펠러의 고속회전이 가능하기 때문에 고속선의 추진기로 많이 사용되고 있다[3].

워터제트 추진 장치의 가장 큰 장점 중에 하나는 수심이 얕은 곳에서도 사용이 가능하며, 스크류 프로펠러와 같이 수중에서 돌출되어 회전하는 장치가 없기 때문에 인명피해나 수중생물에 대한 피해가 없는 것이 장점이다. 따라서, 국내 서해나 남해안의 근해에서 운항되는 어선 및 양식장 관리어선의 경우 워터제트 추진 장치를 적용할 경우 적합할 것으로 기대된다. 또한 전진과 후진이 스크류 프로펠러에 비해 신속하게 이루어질 수 있어 기동성이 우수한 반면, 스크류 프로펠러에 비해 무겁고, 펌프 임펠러에 대한 검사 및 유지보수가 불편하다. 그리고 입구부 캐비테이션에 대한 대책이 필요한 것도 큰 단점으로 작용하고 있다[4][5].

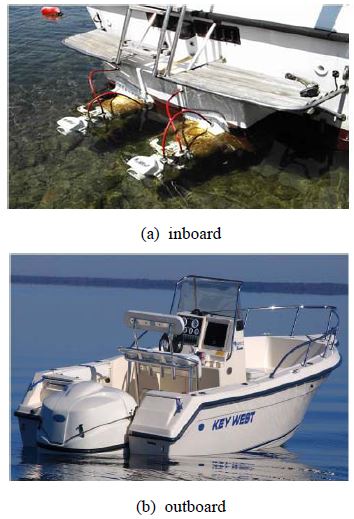

Figure 1은 설치형태에 따른 워터제트 추진시스템을 나타내고 있다. (a)의 경우는 선박 설계시 선체 내부에 엔진을 설치하고 워터제트와 연결하는 방식인 반면 (b)의 경우는 선체만 별도로 제작한 후 선회기 형식으로 외부에 엔진과 워터제트가 설치되어 있는 방식이며 본 연구의 개발 대상이다.

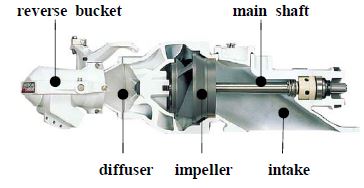

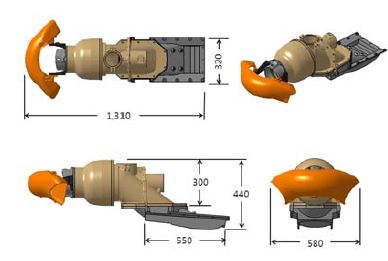

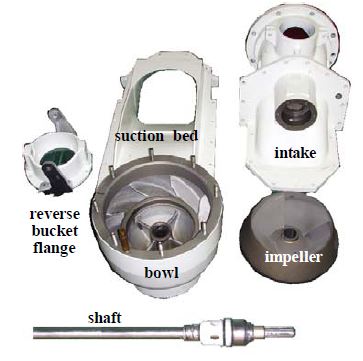

Figure 2는 워터제트의 내부형상을 나타내고 있다. 워터제트는 크게 흡입부(intake), 임펠러(im-peller), 디퓨져(diffuser), 후진부(reverse bucket), 주축(main shaft)로 구성되어진다. 또한, Figure 3은 개발된 워터제트의 3D 모델링과 제품 크기를 간략하게 타내고 있다.

본 연구의 목적은 국내 연근해 소형선박에 적용할 수 있는 워터제트 추진장치에 대한 국산화 개발 가능성을 타진하는 실장시험용 개발이다.

2. 워터제트 개발

2.1 임펠러 시제품 개발

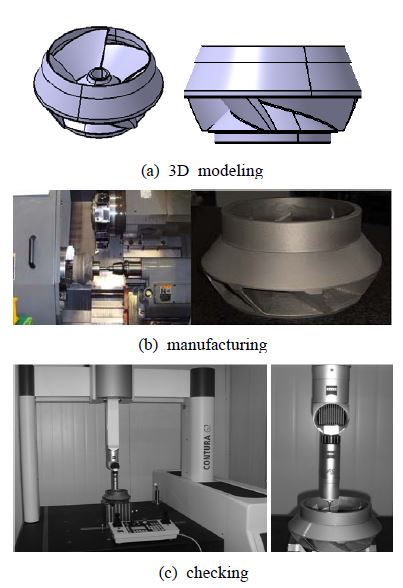

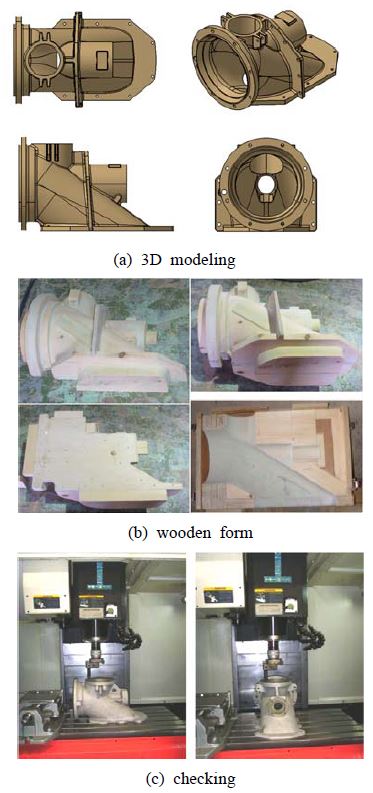

임펠러 개발에 앞서 적용되는 엔진마력을 150~200HP에 적용될 수 있도록 선정하였고, 임펠러 직경은 10인치로 제작하였다. 개발순서는 Figure 4와 같이 설계-제작-검사를 통해 개발되었다.

임펠러 제작은 목형을 제작하여 기본적인 틀을 만든 후 정밀사형주조를 통해 제품을 생산하였다. 주조 이후 5축 가공기(MCT M/C)에서 웨어링 부위 및 기타 회전 축 삽입부분 등 여러 가공부위를 가공하여 제작하였다.

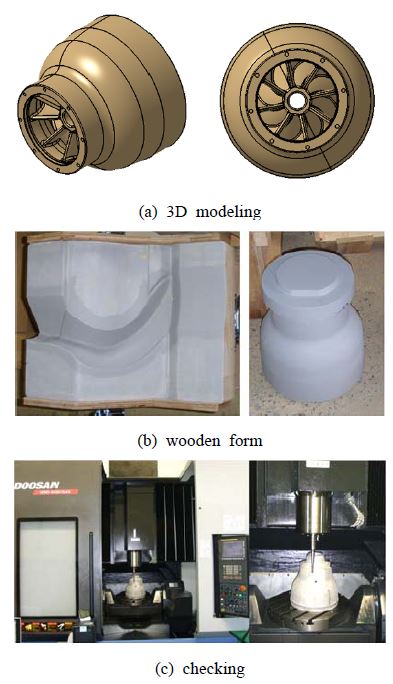

2.2 인테이크 시제품 개발

Figure 5는 선박의 선창에 붙어서 임펠러 축을 지지하며 흡입된 작동유체를 유로를 통해 임펠러로 안내하는 역할을 수행하는 인테이크이다.

인테이크 역시 목형을 가공하여 정밀주조법으로 알루미늄 AC4C 재질을 사용하였고 주조 이후 내구성을 확보하기 위 해 열처리한 후 외형에 대한 정밀가공을 통해 제작하였다.

2.3 보울 시제품 개발

보울은 인테이크에 들어온 유체를 내부임펠러를 통하여 노즐측으로 유로를 안내해주는 역할을 하며 임펠러의 회전에 의한 유체의 볼텍스를 줄이기 위하여 내부에 나선 형상의 유로를 가지기 위해 Figure 6과 같이 3D 모델링을 한 후 제작하였다.

보울(디퓨즈)는 내부에 나선형 유로를 칸칸이 지니며, 이는 회전하는 유체를 직선화 시켜주는 역할을 하는 것으로 목형제작이전에 내부의 플러그를 제작하여 외형목형과 같이 거푸집하는 과정을 거치며 매우 어려운 작업에 속한다. 제작방법은 앞 인테이크 제작과 동일한 과정을 거쳐 개발을 수행하였다.

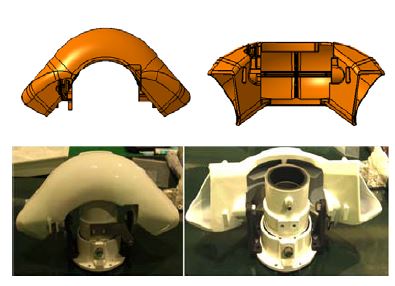

2.4 리버스 버켓 시제품 개발

Figure 7은 리버스 버켓의 3D 모델링과 개발제품을 나타내고 있다. 리버스 버켓은 보울과 노즐을 통해 유체를 좌우 대칭 45°역으로 내보내는 방식을 채택하였다. 노즐을 통한 유체는 후진시 내려오는 버켓의 중앙 유로를 통하여 좌우 대칭으로 유동이 버켓 벽면을 타고 역방향으로 배출된다. 리버스 버켓은 전진시에는 상위로 올라가며 후진 시에만 힌지 브라켓을 통하여 내려와 고정이 되도록 개발하였다.

2.5 워터젯 추진장치 개발

워터젯 추진장치는 Figure 8과 같이 크게 인테이크, 보울, 임펠러, 샤프트로 구성되어 있고 리버스 버켓 및 기타 여러 부픔으로 구성되어 있다.

전체 알루미늄 합금을 사용하며 열처리와 MCT, CNC 가공등을 통하여 정밀 제작하였으며, 3차원 측정 장비를 통하여 공차부위와 조립부의 단차를 확인한 후 Figure 9와 같이 워터젯 추진장치를 조립하였다. 또한 각각의 부품들은 해수(seawater)에 의한 부식방지를 위하여 아노다이징 양극산화 피막과 전착도장을 하여 최종 시제품을 개발완료 하였다.

3. 워터젯 성능평가

워터젯 추진장치의 육상시험은 중소조선연구원에서 보유한 실내 풀을 이용하였으며 기 제작된 워터젯 추진장치와 상용으로 제작된 해상용 엔진을 사용하여 전산해석을 통한 데이터와 실제 유체를 이용한 시험을 통하여 측정치를 서로간 비교하는 것이 목적이다.

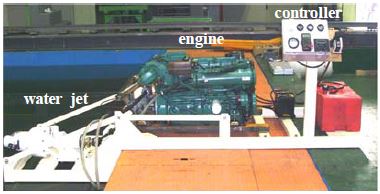

시험장치의 구성은 Figure 10과 같이 150HP 디젤 엔진과 워터젯 추진기관을 연결하여 시험장치를 구성하였다.

육상 수조시험에 맞게 워터젯 시험장치 단차를 두어 낮은 곳은 워터젯 추진기관을 장착하여 수면에 닿도록 설치하였으며 엔진설치 공간은 단차를 50cm정도를 두어 물에 닫지 않도록 하여 윗부분에 장착을 하였다. 워터젯과 추진기관의 연결은 C/V조인트를 사용하여 각각의 축에 연결시켜 동력을 전달하였다.

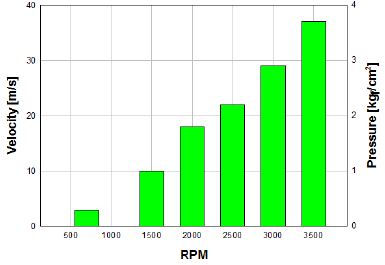

Figure 11은 육상에서 개발된 워터젯의 기초성능 시험전경을 나타내고 있다. 이 시험을 통해 Figure 12와 같이 워터젯 노즐에서 분사되는 분사속도와 압력을 확인할 수 있었다. 회전수가 증가할수록 분사속도와 압력은 거의 선형적으로 증가함을 알 수 있었다.

4. 시험선 제작 및 시범운항

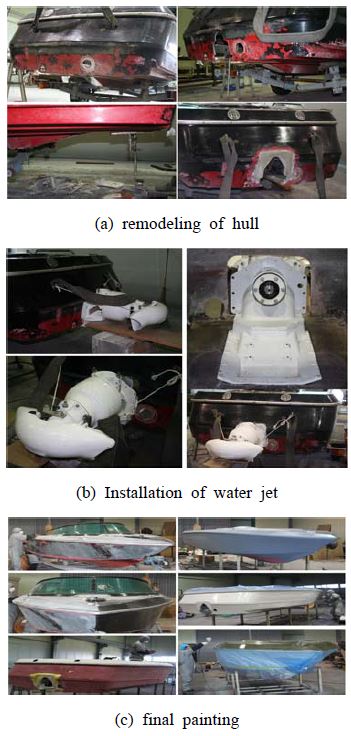

개발된 워터제트 추진기관을 소형선박에 적용하기 위해 Figure 13과 같은 과정으로 선체개조가 이루어졌다.

국내의 경우 워터제트 전용선으로 나온 소형선박이 전무하기 때문에 상용으로 나온 축계방식의 선박을 선정하여 형상을 개조하였다.

선체 개조에서 중점을 둔 것은 내부에 엔진을 장착하고 선체 후미에 워터젯 추진기관을 장착하여 내부의 엔진과 연결하는 것이다. 그 결과 Figure 14와 같이 최종적으로 Inboard형 워터제트 추진기관을 설치하였다. 시험선은 21ft 보트를 사용하였고, 완성된 워터제트 추진장치를 장착하여 실해역 운항을 목적으로 제작하였다.

Figure 15는 실해역 운항은 창원시 진해구 이동항에서 진행이 되었으며 워터제트 추진기관의 신뢰성 목적의 일환으로 최대속도 운항, 정속 운항등 내구성 확인을 위한 장시간 운항 등 다양한 조건에서 진행을 하였다. 엔진 rpm 변화 대비 속도를 기준치로 삼았으며 엔진 회전수 3,700rpm에서 최대 45km/h의 항해속도를 기록하였다.

4. 결 론

국내 소형선박에 적용하기 위한 150마력급 Inboard형 소형 워터제트 추진기관을 개발하였고, 육상실험과 해상실험을 통해 추진기관으로서 가능성을 확인하였다.

워터제트 추진기관의 개발은 각각의 부품에 대한 설계-제작-검사의 과정을 거쳐 최종 완성하였으며, 육상 시험 풀에서는 선체의 이동 없이 워터제트의 펌프 특성을 확인한 결과 3,500rpm에서 최대 37m/s의 유속과 0.29m3/s의 유량을 배출할 수 있는 성능을 확보하였다.

실제 선박에 설치하고 국내 연안에서 시험시 선체무게와 엔진등 기타 부수적인 무게가 대략 1.2ton 가량 이였으며 이 상태에서 엔진회전수 3,700rpm에서 최대시속 45km/h의 운항속도를 기록하였다.

References

- Y. H Lee, C. S Kim, and M. S Choi, “Water-Jet propulsion”, Journal of the Korean Society of Marine Engineering, 15(2), p126-139, (1991), 1995 (in Korean).

- M. C Kim, H. W Chun, W. K Park, T. Y Byun, J. H Kim, and S. B Suh, “Design and analysis for the POD type waterjet systm”, Journal of the Society of Naval Architects of Korea, 42(3), p290-298, (2005).

-

M. C Kim, and H. H Chun, “Experimental investigation into the performance of the axial-flow-type waterjet according to the variation of impeller tip clearance”, Journal of the Ocean Engineering, 34(2), p275-283, (2007).

[https://doi.org/10.1016/j.oceaneng.2005.12.011]

- J. W Jeong, B. S Lee, B. Y Kang, G. S Han, and S. B Suh, “Study of laminating strategy for FRP hull using resin infusion simulation”, Journal of Ocean Engineering and Technology, 23(2), p98-103, (2009).

-

C. S Yi, J. H Jeong, J. S Lee, and J. H Yun, “A numerical analysis on flow characteristics of 200HP grade water jet for small ship, Journal of the Korean Society of Manufacturing Technology Engineers, 21(1), p150-155, (2012).

[https://doi.org/10.7735/ksmte.2012.21.1.150]