탄소강 해수배관 내면 방식을 위한 불용성 양극의 음극방식 효과

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박, 해양플랜트, 원자력 발전소와 같은 에너지 플랜트 설비들은 연속적인 냉각이 필요하기 때문에 보통 해수 공급이 원활한 공해상이나 해안가에 설치된다. 이들의 냉각 배관은 보통 탄소강 배관이 사용되는데 해수의 염분으로 인해 용접부위 및 배관 내면 결함부위의 부식으로 예상하지 못한 시기에 돌발적으로 부식파공으로 인한 누설사고가 빈번하게 발생된다. 이러한 해수 환경에서 금속의 부식방지를 위한 방법으로 희생양극법과 외부전원법과 같은 음극방식법이 주로 적용되고 있다. 본 연구에서는 해수배관 내면의 부식을 방지하기 위하여 외부전원법을 적용하고, 외부전원식 불용성 양극에 대한 방식특성을 실험적으로 연구하였다. 외부전원법에 의한 최적 방식조건을 규명하기 위하여 실험을 실시한 결과 방식전류의 전달거리, 갈바닉 부식의 억제효과, 최적 방식전위를 확인할 수 있었다.

Abstract

Energy plant facilities, such as vessels, offshore plants, and nuclear generating stations, are usually installed in open seas or coastal areas where a sufficient supply of seawater, required for continuous cooling, can be easily ensured. Carbon steels are normally used for cooling pipes, however, accidental leakages can occur due to corrosion in the weld area of the coolant pipe metal and the defect areas inside of the pipes. In such seawater environments, cathodic protection using sacrificial anodes and impressed currents is adopted in order to prevent corrosion. In this study, impressed current cathodic protection was applied to prevent the corrosion occurring inside of seawater pipes, and the characteristics of the protection of insoluble anodes were experimentally investigated. From the results of the experiments involving carbon steel, which is the material used in seawater pipes, the throwing distance of the cathodic protection currents, suppression effects of galvanic corrosion, and optimum potentials for cathodic protection could be determined.

Keywords:

Cathodic protection, Seawater, Anode, Galvanic corrosion, Throwing distance키워드:

음극방식, 해수, 양극, 갈바닉 부식, 전달 거리1. 서 론

최근 국내에서는 경제성장과 더불어 사회기반시설의 확장에 따른 에너지 수요량이 급증하고 있기 때문에 화력발전소, 원자력발전소 및 해양플랜트 설비와 같은 에너지 플랜트 설비가 증가하고 있다. 에너지 플랜트 설비의 경우에는 연속적인 냉각이 필요하기 때문에 보통 해수 공급이 원활한 공해상이나 해안가에 설치된다. 해수를 냉각수로 사용하기 때문에 해수의 염분으로 인해 냉각수 배관에서 부식이 발생하며, 금속의 용접부위 및 배관 내면의 결함부위에서 부식이 촉진되어 예상하지 못한 시기에 돌발적으로 부식파공이 발생하는 등 냉각수 계통이 손상되어 누수가 발생하는 사고가 빈번하게 발생된다[1][2].

이러한 문제가 원자력 발전소에 발생시 수리를 위해 발전 시스템을 중단해야 한다. 발전 시스템 가동이 중단시 보일러 및 증기배관에서 과도한 증기압력 상승으로 인한 폭발 등의 사고 위험이 있다. 더불어 발전 중단으로 인한 전력공급에 차질이 발생하게 되고, 시스템 재가동을 위해 많은 시간과 노력이 요구되는 등 경제적으로 막대한 손실을 가져올 뿐만 아니라 작동기기 및 구조물의 안전성 저해, 자원의 보존성 등의 측면에서 우리의 생활과 밀접한 관계가 있으므로 사회적으로 대단히 중요한 의미를 가진다[3]. 1998년 울진원전 1호기에서 냉각 해수 계통 배관 누수로 인하여 발전기를 수동으로 정지하는 사고가 발생하였다. 2012년 12월 한빛원전 1호기에서, 2013년 6월에는 월성원전 4호기에서 해수 배관이 부식 파공되어 해수가 유출되는 사고가 발생하였다. 또한 2004년 일본의 미하마 원전 3호기에서는 배관이 손상되어 4명이 사망하고, 5명이 중경상을 입는 큰 사고가 발생하기도 하였다[4]. 뿐만 아니라, 선박 및 해양 구조물에서도 냉각수 배관 내면의 부식 및 해양 생성물의 부착과 관련되어 많은 문제점 및 사고들이 보고되고 있다[5][6].

해수 배관의 내면에 해수 속에 함유되어 있는 다양한 인자들로 인해 스케일(Scale)의 부착과 배관 금속의 부식이 급격히 진행된다. 부착된 스케일은 화공약품에 의해 제거될 수 있지만, 부식은 선박의 수명주기 훨씬 이전부터 진행되기 때문에 예상하지 못한 시기에 부식파공이 발생된다. 이러한 경우 운항중인 선박은 클램핑(Clamping)이나 밴딩(Banding)과 같은 방법으로 누수가 발생하는 부위에 임시조치를 취한 후, 정박이나 도크 수리 중 배관을 신환 해야 한다. 그러나 선박 내 해수 배관의 근본적인 방식조치를 취하지 않는 이상, 이러한 배관의 부식파공 문제는 반복적으로 발생하게 된다[7]. 그럼에도 불구하고, 해수 배관 내면의 부식 문제를 해결하기 위한 연구는 미미한 실정이며, 친환경적인 방법으로 배관 내면에서 발생하는 부식을 예방하기 위한 연구개발이 필요한 상황이다. 부식을 막기 위한 방법으로는 방식대상보다 활성인 양극 금속을 연결함으로서 양극 금속이 부식되면서 방식대상에 방식전류를 공급시켜 방식하는 희생양극법과 직류전원에 방식대상과 불용성 양극을 연결하여 외부 직류전류를 공급하여 방식하는 외부전원법이 있다[8].

본 연구에서는 해수 환경에서 배관 금속의 내면에서 발생하는 부식을 막기 위한 방법으로 외부전원식 음극방식을 적용하여 방식하였으며, 방식전류를 공급하는 외부전원식 불용성 양극에 대한 방식 특성을 실험적으로 연구하여 배관 내면의 방식을 위한 최적 조건에 대하여 고찰하고자 한다.

2. 실험방법

2.1 실험 장치

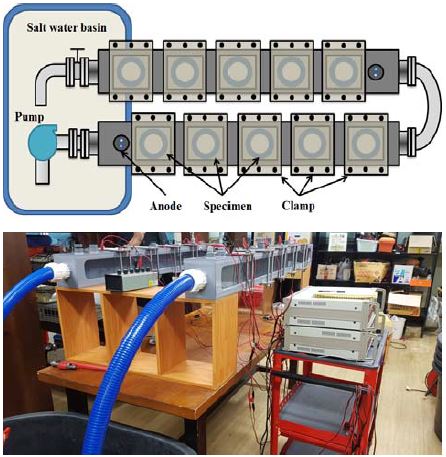

냉각 해수 배관의 내면에서 발생하는 부식을 막기 위한 방법으로 외부전원식 음극방식을 적용할 목적으로 Figure 1에 나타낸 바와 같이 냉각해수 배관 실험 장치를 제작하였다. 실험장치의 크기는 길이 155 cm, 폭 15 cm, 높이 16 cm 크기로 단면은 거의 정사각형이며 길이방향으로 긴 배관과 같은 형상으로 제작하였고, 운반 및 설치 작업성을 고려하여 여러 개의 배관 실험 장치를 연결하여 실험할 수 있도록 하였다. 실험장치의 가장 앞부분에는 직경 40 mm 의 구멍을 가공하여 기준전극과 불용성 양극을 삽입하여 설치하였다. 실험장치의 상부 면에는 시험편을 설치하는 목적으로 30 cm2 크기로 5개의 구멍을 가공하였고, 구멍들 사이에 20 cm 간격을 두었다. 구멍에는 설치된 시험편 틈에서 해수가 누설하지 않도록 기밀을 위한 목적으로 홈을 가공하고 오링(O-ring)을 설치하였다.

Schematic drawing and appearance of cooling seawater pipe experimental equipment with the ICCP system

시험편으로는 선박이나 해양플랜트 설비의 기관실에서 일반적으로 사용되는 냉각해수 배관용 재료인 탄소강(Carbon steel), 동합금(Copper alloy), 스테인리스 강(STS 304)을 판형(Plate type)으로 제작하여 배관 실험장치 상부에 가공한 구멍에 설치하여 실험하였다. 실험에 사용된 시험편들의 조성은 Table 1과 같다. 배관 실험장치 상부에 가공된 구멍에 탄소강, 동합금, 스테인리스강 시험편을 오링 위에 올려놓고, 클램프(Clamp) 고정 장치에 있는 볼트와 너트를 조여 실험장치에 시험편을 압착시켜 고정하였다. 실험에 사용된 금속의 종류 및 양극의 실험 조건을 Table 2에 나타내었고, 배관 실험장치는 2세트를 직렬로 연결하여 총 10개의 시험편에 대하여 방식실험을 동시에 진행하였다.

2.2 실험방법

냉각해수 배관 실험장치 하부에는 수조를 설치하고 정제소금을 이용하여 3.5% 농도로 제작한 염수(Salt water)를 수조 안에 채웠다. 펌프를 이용하여 수조 안에 있는 염수를 냉각해수 배관 실험장치 내부에 공급하고, 염수는 다시 수조로 순환된다. 제작된 냉각해수 배관 실험장치 2 세트를 직렬로 연결하고, 배관 실험장치의 입구 측에는 염수를 공급할 수 있도록 펌프를 연결하고, 출구 측에는 밸브를 설치하여 순환하는 염수의 양을 조절하였다. 실험은 25±2℃의 온도에서 진행하였다. 외부전원식 음극방식에 사용되는 불용성 양극으로는 Figure 2와 같이 리본(Ribbon)과 로드(Rod) 모양의 혼합금속산화피막(Mixed metal oxide, MMO) 양극을 사용하였고, 냉각해수 배관 실험장치 상부에 설치된 시험편들에 방식전류를 공급할 수 있도록 배관 실험장치 내부에 설치하였다[9]. 로드 양극은 길이 20 cm, 직경 0.6 cm 이고, 리본 양극은 너비 2 cm, 두께 0.5 mm, 길이 120 cm 이다. 전위를 측정하기 위한 기준전극으로는 염화은 기준전극(Silver/Silver chloride reference electrode)을 사용하였다.

펌프를 작동하여 수조 안에 있는 염수를 2개의 냉각해수 배관 실험장치로 공급하였고, 다채널 멀티 정류장치(Power supply unit : CorRel Tech. ltd)를 이용하여 방식전류를 공급하였으며 실험이 진행되는 동안 방식전위 및 방식전류를 모니터링 하였다[10]. 양극의 종류와 설치 간격을 변경하면서 방식전위 및 방식전류를 측정하였고, 측정은 디지털 멀티미터(Multi-meter, Fluke)를 이용하였다. 또한 배관 실험장치의 상부에 탄소강, 동합금, 스테인리스강 시험편을 설치하여 이종금속에 의해 발생하는 갈바닉 부식 전류를 측정하였다. 전류의 측정값은 저항(1 ohm) 양단간의 전압차를 측정한 후 옴의 법칙에 의해 전류로 환산하였다.

3. 실험결과

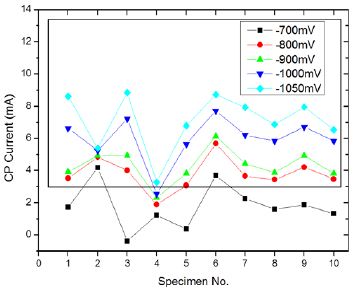

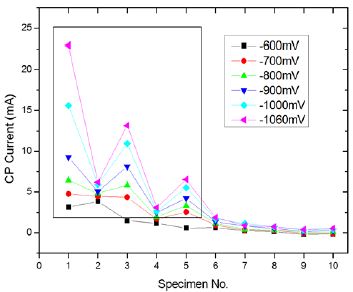

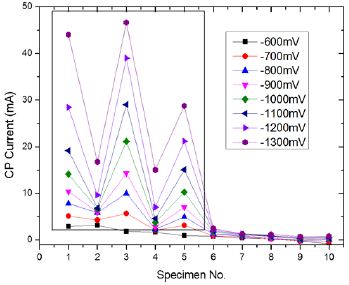

Figure 3은 배관 실험장치 상부에 10개의 탄소강 시험편을 설치하고, 맨 앞에 로드 양극을 설치한 후 음극방식과 측정을 위해 다채널 정류장치를 연결하였다. 방식전위의 설정 값을 -600 mV/SSCE부터 정류장치의 공급전류의 한계치인 -1,060 mV/SSCE 까지 100 mV 씩 감소시키면서 탄소강 시험편에 공급되는 방식전류를 측정한 것이다. 시험편 별로 설정된 방식전위에 따라 공급되는 방식전류를 측정함으로써 양극에서 전달되는 방식전류의 전달거리를 확인할 수 있었다. 냉각해수 실험장치에 의한 방식실험을 통하여 설정된 방식전위를 낮게 설정할수록 방식전류의 전달거리는 증가하는 것을 확인할 수 있었다. 적어도 3 mA 이상 방식전류가 공급되는 시험편을 적정방식으로 간주하여 그래프 상에 직사각형으로 나타내었다. -600 mV/SSCE에서는 제일 가까운 No.1 시험편조차 미방식되었고, -700 mV/SSCE에서는 No.1 시험편에만 방식되었으며, -800 mV/SSCE에서는 No.3 시험편까지 방식되었고, 설정 방식전위가 -900 mV 이하에서는 방식전류의 전달거리가 No. 5 시험편까지 방식되었다. 그러나 방식전위의 설정 값이 -1000 mV/SSCE 보다 낮게 설정하더라도 방식전류의 전달거리는 No. 5 시험편 까지만 방식되고 오히려 양극과 가까운 시험편에 집중적으로 방식전류가 공급되어 과방식이 될 뿐 나머지 5개의 시험편에는 방식전류가 공급되지 않았다.

Cathodic protection current measurement results flowed from a rod type MMO anode to the specimens by setting potentials in the cooling seawater pipe experimental equipment circulating 3.5% salt water

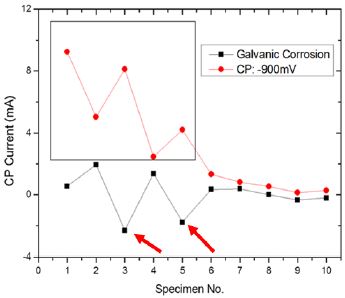

Figure 4는 No.2 시험편에는 동합금, No.4 시험편에는 스테인리스강 시험편으로 교환하고 나머지 8개의 시험편에는 탄소강 시험편을 설치하여 실험하였다. 그래프에서 인접한 시험편들과의 갈바닉 전류 측정결과를 검정색 사각형 점으로 나타내었다. No.3 시험편은 No.2 시험편과 No.4 시험편으로, No.5 시험편은 No.4 시험편 쪽으로 갈바닉 전류가 흐르는 것을 확인할 수 있다. 이종금속이 설치되었을 때 상대적으로 동합금과 스테인리스강보다 활성금속인 인접한 탄소강에서 부식이 촉진되는 갈바닉 부식이 발생하는 것이다[11][12]. 이러한 갈바닉 부식문제를 해결하기 위한 방법으로 No.1 시험편 앞쪽에 로드 양극을 설치한 외부전원식 음극방식을 적용하였고, 방식전위를 -900 mV/SSCE로 설정하여 방식한 결과를 적색 동그라미 점으로 나타내었다. 방식을 적용하기 전에 갈바닉 전류가 발생했던 No.3 시험편과 No.5 시험편에도 방식전류가 공급되었다. 그리고 로드 양극과 거리가 멀어질수록 공급되는 방식전류의 값이 감소되었고, No.6 이상의 시험편에는 방식전류가 거의 흐르지 않았다. 로드 양극을 설치하고 -900 mV/SSCE의 설정전위로 방식함으로써 갈바닉 부식을 막을 수 있었고, No.5 시험편까지 방식전류가 공급된 것을 확인할 수 있었다.

Cathodic protection current measurement results flowed from a rod type MMO anode to the specimens compare to the galvanic corrosion test in the cooling seawater pipe experimental equipment circulating 3.5% salt water

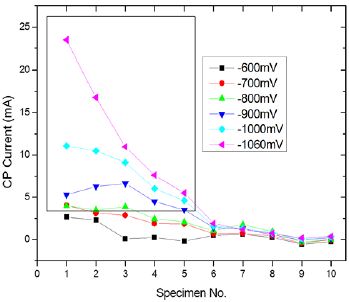

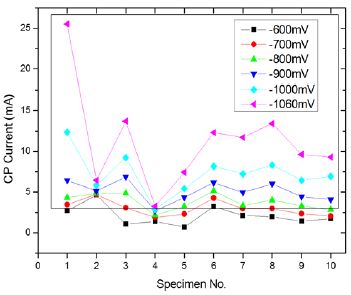

Figure 5는 이종금속에 대하여 셀이 형성된 경우 방식전위의 변화에 따라 로드 양극에서 시험편에 공급된 방식전류의 측정 결과를 나타낸 것이다. No.2 시험편에는 동합금, No.4 시험편에는 스테인리스강으로 교환하고 나머지 8개의 시험편에는 탄소강 시험편을 설치하고 방식전위별 음극방식의 특성을 확인하기 위하여 No.1 시험편 앞쪽에 로드 양극을 설치한 외부전원식 음극방식을 적용하였고, 방식전위를 -600 mV/SSCE부터 -1,000 mV/SSCE까지 100 mV씩 낮게 설정하였고, 정류장치의 공급 한계치인 -1,060 mV/SSCE까지 조절했을 때의 방식전류 값들을 시험편별로 측정한 결과이다. 적어도 3 mA 이상 방식전류가 공급되는 시험편을 적정방식으로 간주하여 그래프 상에 직사각형으로 나타내었다. 방식전위를 낮게 설정할수록 시험편에 공급되는 방식전류의 값과 방식전류의 전달거리가 증가하는 것을 확인할 수 있다. 그러나 방식전위를 낮게 설정할수록 시험편에 공급되는 방식전류량은 증가되었으나 방식전류의 전달거리는 No.5 시험편까지 제한되는 것을 볼 수 있다. No.2 시험편(동합금)과 No.4 시험편(스테인리스강)은 탄소강보다 부식전위가 높아 설정전위와 비교할 때 구동전압(Driving voltage) 차가 크지만 오히려 탄소강 시험편들 보다 방식전류가 적게 공급되는 것을 볼 수 있다. 냉각 해수 배관 실험장치의 경우 로드 양극 1개를 사용하면 길이방향으로 설치된 시험편들에 공급되는 방식전류의 전달거리가 No.5 시험편까지 제한되었기 때문에 No.6 시험편 앞쪽에 로드 양극 1개를 추가로 설치하여 실험한 결과를 Figure 6에 나타내었다. 로드 양극을 추가로 설치함으로써 미방식 되었던 No.6 ~ No.10 시험편까지도 전체적으로 균일하게 방식전류가 공급되었다. No.2 시험편(동합금)과 No.4 시험편(스테인리스강)은 탄소강 시험편에 비하여 상대적으로 방식전류가 적게 공급되었다. 직사각형으로 표시한 것과 같이 갈바닉 부식으로 인한 문제를 해결하고, 냉각해수 배관 실험장치에 설치된 모든 시험편에 3 mA 이상 방식전류가 균일하게 공급되는 적정방식을 위해서는 로드 양극을 2개 설치하고, 방식전위를 적어도 -900 mV/SSCE 이하로 설정하여 방식전류를 공급하는 것이 바람직한 것으로 판단된다.

Cathodic protection current measurement results flowed from a rod type MMO anode to the specimens including galvanic specimens by setting potentials in the cooling seawater pipe experimental equipment circulating 3.5% salt water

Cathodic protection current measurement results flowed from double rod type MMO anode to the specimens including galvanic specimens by setting potentials in the cooling seawater pipe experimental equipment circulating 3.5% salt water

Figure 7은 방식전위 변화에 따라 리본 양극에서 시험편에 공급된 방식전류 측정 결과를 나타낸 것이다.

Cathodic protection current measurement results flowed from a ribbon type MMO anode to the specimens by setting potentials in the cooling seawater pipe experimental equipment circulating 3.5% salt water

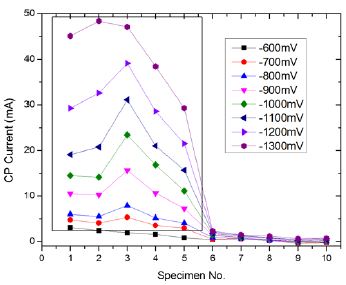

방식전위의 설정 값을 -600 mV/SSCE부터 정류장치의 공급전류의 한계치인 -1,300 mV/SSCE까지 100 mV 씩 감소시키면서 시험편에 공급되는 방식전류를 측정한 것이다. 시험편 별로 설정된 방식전위에 따라 공급되는 방식전류를 측정함으로써 양극에서 전달되는 방식전류의 전달거리를 가름할 수 있었다. 리본 양극에서도 설정된 방식전위를 낮게 설정할수록 방식전류의 전달거리는 증가하는 것을 확인할 수 있었다. 적어도 3 mA 이상 방식전류가 공급되는 시험편을 적정방식으로 간주하여 그래프 상에 직사각형으로 나타내었다. 방식전위가 -600 mV/SSCE에서는 제일 가까운 No.1 시험편만 방식되었고, -700 mV/SSCE에서부터는 No. 5 시험편 까지 방식되었다. 그러나 방식전위의 설정 값이 낮아질수록 방식전류의 전달거리는 양극이 설치되어 있는 No. 5 시험편 까지만 집중적으로 방식전류가 공급되어 과방식이 될 뿐 나머지 5개의 시험편에는 방식전류가 공급되지 않았다. 리본 양극의 경우에는 로드 양극과는 달리 리본 양극을 배관 실험장치의 길이방향으로 길게 양극이 설치되어 있기 때문에 방식전위의 설정 값이 -700 mV/SSCE에서도 No.5 시험편까지 방식전류가 고르게 전달된 것으로 판단되며, 적정 방식을 위해서는 방식전위를 -800 mV/SSCE로 유지하는 것이 바람직한 것으로 판단된다.

Figure 8은 이종금속이 연결되었을 때 방식전위의 변화에 따라 리본 양극에서 시험편에 공급된 방식전류의 측정 결과를 나타낸 것이다. No.2 시험편에는 동합금, No.4 시험편에는 스테인리스강으로 교환하고 나머지 8개의 시험편에는 탄소강 시험편을 설치하여 실험하였다. 리본 양극의 방식전위별 음극방식의 특성을 확인하기 위하여 No.1 시험편 앞쪽에 리본 양극을 설치한 외부전원식 음극방식을 적용하였고, 방식전위를 -600 mV/SSCE부터 -1,300 mV/SSCE까지 100 mV씩 낮게 조절했을 때의 방식전류 값들을 시험편별로 측정한 결과이다. 적어도 3 mA 이상 방식전류가 공급되는 시험편을 적정방식으로 간주하여 그래프 상에 직사각형으로 나타내었다. 리본 양극의 방식전위별 음극방식에서도 방식전위를 낮게 설정할수록 시험편에 공급되는 방식전류량이 증가하는 것을 확인할 수 있다. 그러나 방식전위를 낮게 설정할수록 시험편에 공급되는 방식전류량은 증가되었으나 방식전류의 전달거리는 No.5 시험편까지 제한되는 것을 볼 수 있다. No.2 시험편(동합금)과 No.4 시험편(스테인리스강)은 탄소강보다 부식전위가 높아 설정전위와 비교할 때 구동전압(Driving voltage) 차가 크지만 오히려 탄소강 시험편들 보다 방식전류가 적게 공급되는 것을 볼 수 있다. 적정 방식을 위해서는 방식전위를 -800 mV/SSCE로 유지하는 것이 바람직한 것으로 판단된다. 냉각 해수 배관 실험장치의 경우 리본 양극을 배관 실험장치의 길이방향으로 길게 1개를 사용하면 길이방향으로 설치된 시험편들에 공급되는 방식전류의 전달거리가 No.5 시험편까지 제한되었기 때문에 No.6 시험편 앞쪽에 로드 양극 1개를 추가로 설치하여 실험한 결과를 Figure 9에 나타내었다. 로드 양극을 추가로 설치함으로써 미방식 되었던 No.6 ~ No.10 시험편까지도 전체적으로 균일하게 방식전류가 공급되었다. 상대적으로 저항이 낮은 리본양극에 방식전류가 집중되는 것을 방지하기 위해 리본양극에 500 Ω의 저항을 설치하여 로드 양극을 통해서도 방식전류가 균일하게 공급될 수 있게 하였다. No.2 시험편(동합금)과 No.4 시험편(스테인리스강)은 탄소강 시험편에 비하여 상대적으로 방식전류가 적게 공급되었다. 직사각형으로 표시한 것과 같이 갈바닉 부식으로 인한 문제를 해결하고, 냉각해수 배관 실험장치에 설치된 모든 시험편에 3 mA 이상 방식전류가 균일하게 공급되는 적정방식을 위해서는 리본 양극 1개와 로드 양극 1개를 설치하고 방식전위를 적어도 -900 mV/SSCE 이하로 설정하여 방식전류를 공급하는 것이 바람직한 것으로 판단된다.

Cathodic protection current measurement results flowed from a ribbon type MMO anode to the specimens including galvanic specimens by setting potentials in the cooling seawater pipe experimental equipment circulating 3.5% salt water

4. 결 론

냉각해수 배관 내면에서 발생하는 부식을 방지하기 위하여 외부전원식 불용성 양극에 대한 방식특성을 실험적으로 연구한 결과 다음과 같은 결론을 얻을 수 있었다.

- (1) 로드 양극 및 리본 양극의 경우 방식전류가 증가할수록 방식전류의 전달거리가 증가하고, 방식전위가 낮아지는 경향을 확인하였으며, 방식전류의 전달거리는 No.5 시험편(약 60 cm)까지로 제한되었다. 즉, 배관 내면의 미방식 문제를 해결하기 위해서는 양극을 최대 60 cm 이내의 간격으로 설치해야 됨을 알 수 있었다.

- (2) 동합금 및 스테인리스강 등 이종금속이 탄소강 배관과 연결된 경우에는 갈바닉 전류가 발생하여 활성금속인 탄소강에서 부식이 촉진되는 갈바닉 부식이 발생하였다. 그러나 -900 mV/SSCE로 방식전위를 설정하여 음극방식을 적용함으로써 갈바닉 부식 문제를 해결할 수 있었다.

- (3) 외부전원식 음극방식용 양극으로 저항이 다른 로드 양극과 리본 양극을 혼합하여 설치하는 경우에는 상대적으로 저항이 낮은 리본 양극에 방식전류가 집중되는 현상이 발생하기 때문에 리본 양극에 적절한 용량의 저항을 설치함으로써 방식전류가 편중되지 않고 균일하게 분배될 수 있었다.

- (4) 외부전원식 음극방식을 이용하여 냉각 해수 배관 내면을 방식하는 경우에는 배관의 직경, 형상 및 유속 등에 따라 방식조건이 달라지기 때문에 최적의 방식조건을 설정하기 위해서는 각 환경에 따른 추가적인 실험이 필요할 것으로 판단된다.

Acknowledgments

본 연구결과는 중소기업청에서 지원하는 2017년도 산학연협력 기술개발사업(No. C0511018)의 연구수행으로 인한 결과물임을 밝힙니다.

References

-

Y. Huang, and D. Ji, “Experimental study on seawater-pipeline internal corrosion monitoring system”, Sensors and Actuators B: Chemical, vol. 135(no. 1), p375-390, (2008).

[https://doi.org/10.1016/j.snb.2008.09.008]

-

J. H. Jeong, Y. H. Kim, K. M. Moon, M. H. Lee, and J. G. Kim, “Evaluation of the corrosion property on the welded zone of seawater pipe by A.C shielded metal arc welding”, Journal of the Korean Society of Marine Engineering, vol. 37(No. 8), p877-885, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.8.877]

-

V. Kain, S. Roychowdhury, T. Mathew, and A. Bhandakkar, “Flow accelerated corrosion and its control measures for the secondary circuit pipelines in Indian nuclear power plants”, Journal of Nuclear Materials, vol. 383(no. 1-2), p86-91, (2008).

[https://doi.org/10.1016/j.jnucmat.2008.08.024]

-

F. Cattant, D. Crusset, and D. Feron, “Corrosion issues in nuclear industry today”, Materials today, vol. 11(no. 10), p32-37, (2008).

[https://doi.org/10.1016/s1369-7021(08)70205-0]

- Denny A. Jones, Principles and Prevention of Corrosion, Prentice Hall, Inc., p19-132, (1996).

- K. S. Han, J. H. Park, Y. B. Park, S. J. Kim, H. D. Kim, Y. J. Choi, I. C. Choi, and S. H. Hong, “Effect of residual chlorine concentration on water pipe corrosion and corrosion control plan”, Corrosion Science and Technology, vol. 17(no. 1), p12-19, (2018).

-

J. A. Jeong, Y. K. Choo, C. K. Jin, and K. W. Park, “Numerical analysis results of the cathodic protection for the underground steel pipe by anode installation method”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 10), p1212-1216, (2014).

[https://doi.org/10.5916/jkosme.2014.38.10.1212]

-

H. McArthur, S. D'Arch, and J. Barker, “Cathodic protection by impressed DC currents for construction, maintenance and refurbishment in reinforced concrete”, Construction and Building Materials, vol. 7, p85-93, (1993).

[https://doi.org/10.1016/0950-0618(93)90037-d]

-

P. C. S. Hayfield, and M. A. Warne, “Titanium based mesh anode in the cathodic protection of reinforcing bars in concrete”, Construction and Building Materials, vol. 3(no. 3), p152-158, (1989).

[https://doi.org/10.1016/0950-0618(89)90007-x]

-

J. A Jeong, and C. K. Jin, “Utilization of variable resistor for improvement of impressed current cathodic protection system on reinforced concrete structures”, Advanced Materials Research, vol. 1125, p365-369, (2015).

[https://doi.org/10.4028/www.scientific.net/amr.1125.365]

- W. T. Son, W. S. Hwang, Y. O. Ahn, and Y. S. Park, “A study on galvanic corrosion of Cu - 30Ni in sea water”, Journal of the Corrosion Science Society of Korea, vol. 11(no. 4), p21-32, (1982), (in Korean).

-

F. Mansfeld, G. Liu, H. Xiao, C. H. Tsai, and B. J. Little, “The corrosion behavior of copper alloys, stainless steels and titanium in seawater”, Corrosion Science, vol. 36(no. 12), p2063-2095, (1994).

[https://doi.org/10.1016/0010-938x(94)90008-6]