자동차용 예냉시스템의 운전특성에 관한 기초연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 여름철 매우 더운 외기온도에서 장시간 주차된 자동차를 운행하기 전 실내공간을 엔진의 구동없이 예냉하여 쾌적한 실내환경을 제공하기 위해 진행하였다. 개발된 시스템은 압축기, 응축기, 팽창밸브, 증발기로 구성된 기존 냉방사이클에 흡착탱크를 추가하여 구성되었으며, 시스템의 운전은 냉방, 예냉 및 재생사이클 3가지 운전모드가있으며, 가각의 운전모드 변경은 솔레노이드 밸브를 조작하여 사이클을 변경할 수 있도록 하였다. 실험조건은 실외의 경우 건구온도 35℃ 및 풍량 48㎥/min 이며, 실내의 경우는 건구온도 40℃ 및 풍량 8㎥/min 조건이다. 이때 압축기회전수는 900RPM으로 고정하였다. 재생사이클에는 라디에이터 모사장치와 5HP급 칠러를 이용하여 냉매가 흡착제에서 흡착 및 탈착을 용이하도록 제어하였다. 예냉사이클의 실험조건은 같은 온도와 풍량조건에서 압축기가 정지한 상태에서 실험을 수행하였으며, 예냉사이클에서 냉방열량을 공급하기 위하여 증발기의 송풍기만 운전하였다. 실험결과 유의미한 냉방효과를 획득할 수 있음을 실험적으로 확인하였고, 시스템의 수액기 등의 부착여부에 따른 냉방효과 등을 측정하였다.

Abstract

This study investigates the use of a precooling system to provide a comfortable driving environment inside automobiles during summers. The system was constructed by adding an adsorption tank to an existing cooling cycle consisting of a compressor, condenser, expansion valve, and evaporator. The system has three operation modes: cooling cycle, precooling cycle, and regeneration cycle, and the cycle can be changed by changing the operation mode by operating the solenoid valve. The experimental conditions for the cooling and regeneration cycles were as follows: dry bulb temperature 35℃, outdoor air flow rate 48 ㎥/min, room temperature 40℃, and indoor air flow rate 8 ㎥/min. In the regeneration cycle, the absorption/desorption rate of the refrigerant was increased by using a radiator simulator and a 5-hp-class chiller. The experiment was carried out with the compressor stopped, and the blower of the evaporator was driven. We conducted extensive studies on the implementation of the precooled system, and performed basic experiments after implementing the precooled system.

Keywords:

Automobile air conditioning, Adsorption material, Adsorption tank, Precooling system, Experiment키워드:

자동차공조, 흡착제, 흡착탱크, 예냉 시스템, 실험1. 서 론

생활수준의 향상과 더불어 자동차 실내의 열적 쾌적성에 대해 소비자 및 생산자들의 관심이 증대되고 있다. 자동차의 열적 쾌적성에 큰 영향을 미치는 것은 태양 복사열로써, 차량의 cool-down 또는 warm-up 과정에서 열손실이 발생한다. 차량의 구매자인 소비자의 측면에서는 최근의 well-being화 추세에 맞추어 차량의 온도조절 능력뿐만 아니라, 차량의 공기의 질에 대해서도 높은 품질을 요구하고 있다. 생산자인 자동차 회사에서는 이런 소비자의 요구에 부응하기 위하여 기존의 HVAC(Heating, Ventilation, Air-Conditioning)의 성능향상에 주력하고 있다[1].

여름철 자동차에 탑승하면 주차중에 일사에 의한 높은 실내온도로 인하여 불쾌감을 느껴 열적 쾌적성을 만족하지 못한다. 최근에는 IT 업계의 성장으로 스마트폰을 이용하여 자동차의 시동을 걸고, 에어컨을 미리 가동하여 실내 온도를 낮추고 있는 기술이 개발되어 사용되고 있다. 본 연구는 자동차 시동을 걸지 않고 증발기의 홴만을 축전지에 전원에 의하여 작동시켜 냉방효과를 획득할 수 있는 예냉시스템에 관한 것으로 흡착식 냉동기술을 적용한 것이다. 흡착식시스템은 조용하고 지속성이 좋으며, 경제적 측면 및 환경 친화적인 이유로 흡착식 냉동 기술 개발에 대한 관심이 커지고 있다[2]. 흡착식 냉동기에 있어서 성능에 가장 큰 영향을 미치는 것은 흡착제-냉매 쌍의 조합이다. 따라서 효과적인 흡착제-냉매 쌍을 개발한다면 흡착식 냉동기의 냉방능력을 향상 시킬 수 있을 것이다. 또한 흡착식은 낮은 온도의 폐열을 이용하거나 재생에너지를 이용하여 작동시킬 수 있는 열구동시스템으로서의 장점을 가지고 있다[3].

흡착탱크 내부에서는 흡착제와 냉매 사이에서의 발열과 흡열을 동반하는 가역적인 흡착 탈착 반응이 상호적으로 행하여지며 열교환기 표면을 거쳐서 열교환이 이루어진다. 열교환량은 흡착 및 탈착의 반응속도에 강하게 의존하며, 발열을 동반한 흡착반응의 촉진을 위해서는 발생열을 충전층에서 제거해야하며, 탈착 반응시에는 이와 반대로 열의 공급이 요구된다[4].

Askalany et al.은 흡착식 냉방 시스템에서 흡착제-냉매 쌍에 대한 연구를 진행하였으며, 흡착제를 활성탄으로 하고, 냉매를 암모니아, 메탄올, 에탄올, 수소, 질소 및 디에틸을 사용하는 연구를 진행하였다. 또한 Maxsorb III를 흡착제로하고 냉매로 R-134a, R-507A 및 부탄을 사용하였다. Maxsorb III와 R-134a쌍의 흡착량은 30℃ 및 8 bar에서 2g(refrigerant)/g(adsorbent)으로 나타났다. 추가적으로 활성탄과 R-134a 쌍의 흡착 및 탈착에 관한 실험을 진행하였다. 그 결과 흡착제의 온도가 상승하면 흡착량은 감소하는 것을 보였고, 450초 동안 60℃에서 최대 흡착량은 0.53kg/kg까지 감소하는 것을 나타내었다. 최대 흡착량은 1000초 동안 25℃에서 1.68kg/kg으로 나타났다[5][6].

S. H. Kang et al. [7]는 제올라이트계 MS-5A, MS-13X, 활성탄 K-AC, S-AC 및 silica-gel 등 다섯 종류의 흡착제에 대한 R-12 냉매의 흡착등온선을 BET 흡착장치와 가압흡착장치에서 측정하였다. 제올라이트계의 흡착량은 흡착압력이 증가할수록, 흡착온도가 감소할수록 증가하는 일반적인 흡착특성을 따른다. 하지만, 같은 제올라이트계인 MS-5A는 MS-13X에 비하여 흡착량이 현저히 적게 나타난다. 이는 R-12의 분자크기가 4.4Å로, MS-5A의 세공크기인 5Å와 비슷하기 때문이다. 흡착제로 활성탄을 이용하였을 경우 제올라이트나 silica-gel에 비하여 흡착 성능이 훨씬 우수함을 알 수 있고, 경제적인 측면으로도 적절하다고 판단하였다.

본 연구에서는 흡착식 냉동기의 기술을 적용하여 여름철 자동차에 탑승하기 전 자동차의 엔진구동이전에 실내를 냉방하는 자동차용 예냉 시스템의 구현방안에 관한기초 연구를 수행하였다.

2. 실험장치 및 실험방법

2.1 환경제어설비

본 연구에서 개발한 예냉장치의 성능을 평가하기 위하여 차량 실내․외 환경을 모사할 수 있는 환경챔버(Psychrometric Chamber)에서 시스템의 냉방용량과 소비 동력을 측정하였다. 차량내부의 환경조건을 유지하기 위한 환경챔버에는 열교환기에 공급되는 공기의 풍량제어와 온습도 측정이 가능한 Cord Tester를 설치하여 실험조건별 성능변화를 측정하였으며, 열손실을 최소화 할 수 있도록 두께 150mm의 특수 단열재를 사용하였고, 환경챔버의 전체 면적은 27㎥이다. 본 연구에서는 자동차의 실내조건을 모사할 수 있는 실내용 환경챔버와 자동차가 운전되는 외기조건을 모사할 수 있는 실외용 환경챔버의 2개의 환경챔버를 사용하였다.

성능평가의 환경모사실험을 실시하기 위하여 환경챔버 내의 온도는 12 kW급의 PTC(Positive Temperature Coefficient) 전기히터를 설치하여 실내공기를 가열하고 SCR(Silicon Controlled Rectifier)를 이용하여 온도를 제어 하였으며, 실내공기의 냉각을 위해서는 3HP급 냉동기 2대를 사용하였다. 환경챔버내의 공기의 온도 및 습도의 측정은 Air Sampler를 이용하여 측정하였다.

환경챔버의 공기가 증발기 혹은 응축기를 통과하였을 때 공기의 풍량은 KS C 9306의 풍량 측정 방법에 따라 실내 측 챔버의 Cord Tester 내에는 3개의 노즐(40mm*2, 50mm*1)을 설치하여 실험조건에 따라 달라지는 풍량에 적합한 규격의 노즐이 사용될 수 있도록 하였으며, 실외 측 챔버에는 2개의 노즐(150mm*2)이 설치하였다.

열교환기의 공기유량은 인버터를 이용하여 블로워 모터의 회전속도를 조절하였고, 노즐 전․후단의 압력차를 측정하여 식 (1)을 이용하여 풍량을 계산하였다[8].

| (1) |

식 (1)에서 노즐 전단부 공기의 비체적(vn)은 식 (2)로부터 노즐의 출구에서의 온도와 압력에 따라서 계산하였다.

| (2) |

여기서, Q:풍량(m3/s), x : 절대습도(kg/kg′), Cd:노즐의 유량 계수, A : 노즐 단면적 (m2), ∆hp : 노즐차압 (kPa), vn′ : 노즐출구온도에서 비체적(m3/kg) 및 P: 압력 (kPa)이다.

2.2 실험장치

본 연구에서 사용된 압축기는 양산되고 있는 중형차량용 압축기이며, 자동차의 엔진 대신에 실내기 및 실외기 챔버사이에 압축기를 구동하기 위하여 18.5kW급의 모터를 설치하고 인버터를 사용하여 회전속도를 제어하였다. 압축기의 소비동력은 압축기와 모터사이에 토오크메터(Torque Meter)를 설치하여 압축기 축에 전달되는 동력을 직접 측정하였다. 또한 압축기의 크랭크 축의 회전수를 측정하기 위해 토오크메터의 후단에 회전속도계(Tacho meter)를 부착하였다.

모터의 구동은 인버터에 의해 구동되기 때문에 임의의 회전수로 변경할 수 있으며, 클러치를 이용하여 단속운전도 실시할 수 있도록 하여 실제자동차의 공조기의 제어와 같이 운전 될 수 있도록 하였다. 이때 압축기 풀리와 모터 풀리의 직경은 1:1로 설계하였고, 설치된 RPM센서를 이용하여 회전속도를 측정하여 회전수를 제어하였으며, 이를 축동력계산에 이용하였다.

실험장치는 회전수 제어가 가능한 압축기(Compressor), 시스템의 운전모드 변경을 위한 솔레노이드벨브(Solenoid Valve), 실내 및 실외열교환기(Heat Exchanger), 전자팽창밸브(Electronic Expansion Valve), 흡착탱크(Adsorption Tank), 자동차 폐열 모사장치(Waste heat Simulator), 칠러(Chiller)로 구성하였다.

흡착탱크에는 실리카겔(Silica-gel)과 열교환기가 들어있으며, 본 연구에서 흡착제로 사용한 실리카겔은 A TYPE를 사용하여 성능평가를 진행하였다.

개발된 시스템은 기본 냉방사이클, 재생사이클 및 예냉사이클의 3가지 운전모드가 있으며, 시스템내의 다수의 솔레노이드밸브의 스위치의 개폐상태를 개별적으로 조작함으로써 운전모드를 변경할 수 있도록 하였다.

2.3 실험조건

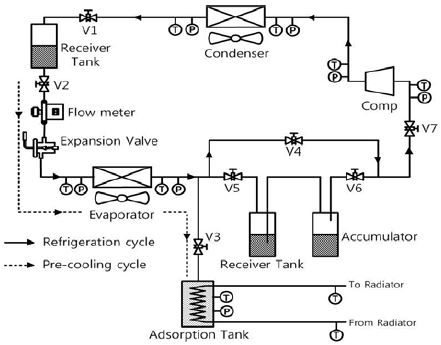

본 연구에서는 예냉사이클의 실현 가능성을 목적으로 실험을 진행하였으며, 전체시스템의 개략도는 Figure 1과 같다. 2L 용량의 수액기(Receiver Tank)를 예냉 사이클에 필요한 냉매를 확보하고 예냉사이클의 시간을 늘리기 위하여 설치하였다.

기본냉방사이클의 실험조건은 실내온도 27℃, 실내풍량 8㎥/min, 실외온도 35℃, 실외풍량 48℃/min 및 900RPM에서 진행하였다. 예냉사이클의 실험 조건은 실내온도 40℃, 실내풍량 8㎥/min 및 실외온도 35℃에서 진행하였다. 예냉사이클은 자동차의 시동을 걸지 않고 작동하는 시스템이기 때문에 압축기가 정지상태이며, 실외풍량이 없는 상태이다. 운전모드별 실험 조건을 정리하여 Table 1 에 나타내었다.

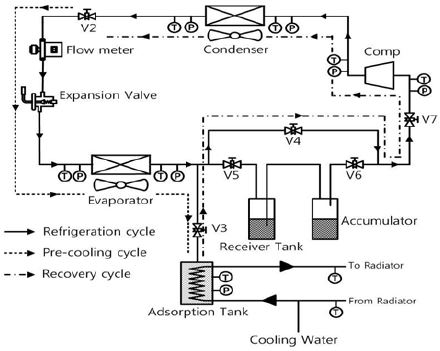

선행연구 결과 잉여 냉매 저장장치인 수액기에 있는 냉매는 응축기와 증발기의 압력차로 인하여 흐르지 않는 것을 확인하였다. 따라서 잉여 냉매 저장장치와 그 입구에 있는 솔레노이드 밸브를 제거하고 시스템을 재구성하여 예냉시스템을 구현할 수 있도록 Figure 2와 같이 수정하여 실험을 진행하였다.

실험조건은 실내온도 27℃, 실내풍량 8㎥/min, 실외온도 35℃, 실외풍량 48㎥/min 및 900 RPM에서 진행하였다. 예냉사이클의 실험 조건은 실내온도 40℃, 실내풍량 8㎥/min 및 실외온도 35℃에서 진행하였다.

실리카겔 재생 위해 자동차 라디에이터 모사장치를 이용하여 75℃의 온수를 흡착 탱크 내부에 공급하여 실리카겔에 흡착되어 있는 냉매를 탈착시키는 실험을 하였고, 펌프다운 기술을 통하여 탈착된 냉매를 흡착 탱크로부터 회수하였다.

흡착탱크 내부의 온도가 높으면 냉매의 흡착이 이루어지지 않기 때문에 5HP급 칠러를 이용하여 4℃의 냉각수를 공급할 수 있도록 시스템을 운전하였다.

3. 결과 및 고찰

3.1 기초 예냉 시스템 실험결과

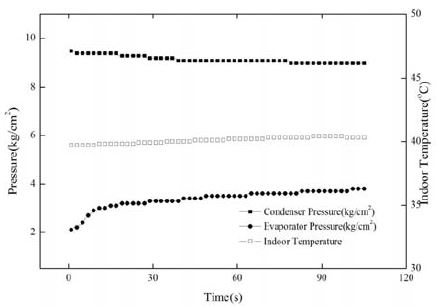

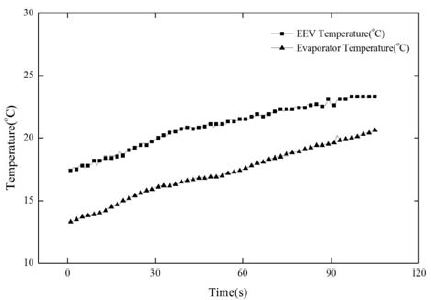

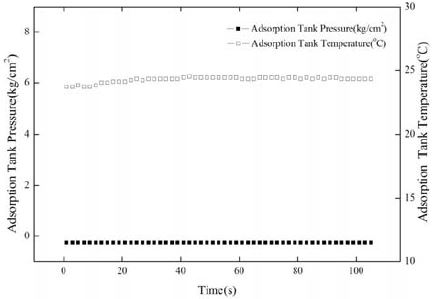

예냉사이클은 작동원리는 고압측인 응축기와 저압측인 증발기의 압력차를 이용하여 수액기에 저장된 냉매가 증발기로 유입되어 냉방효과를 생성하는 것이다. 예냉사이클이 작동할 때의 응축기와 증발기 압력변화를 Figure 3에 나타내었다. 팽창밸브 및 증발기 온도 또한 계속해서 상승하기 때문에 냉방이 이루어지지 않음을 알 수 있고, 이를 Figure 4에 나타내었다. 흡착탱크 내부의 압력은 진공상태 그대로 유지되었고, 실내온도가 40℃이기 때문에 흡착탱크 내부의 온도는 조금씩 상승하였고, 이를 Figure 5에 나타내었다.

실험결과 수액기에 저장되어 있는 냉매는 응축기와 증발기간의 압력차에 의해서는 냉매가 흐르지 않음을 알 수 있고, 냉매가 흐르지 않음으로써 냉방 효과가 전혀 없다는 것을 알 수 있었다.

3.2 예냉 시스템 실험결과

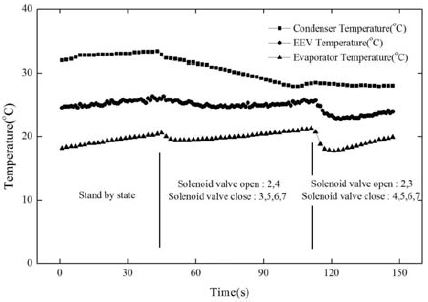

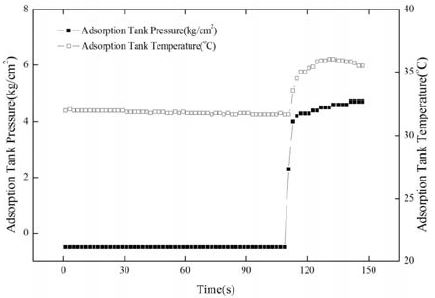

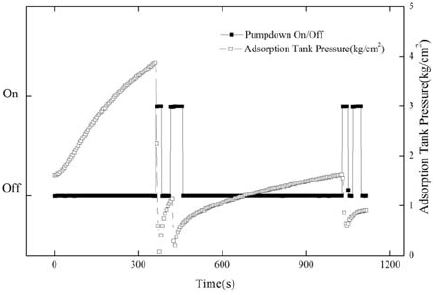

실리카겔의 드라이빙 포스 형성 확인을 위하여 솔레노이드 밸브 개폐 상태에 따른 실험을 진행하였다. Figure 6는 솔레노이드 밸브 개폐 상태에 따른 시스템 내부의 온도변화로써, 2번 솔레노이드 밸브와 4번 솔레노이드 밸브를 열었을 경우에는 증발기 온도가 1℃ 정도 낮아지나 냉방효과가 없다고 판단하였다. 응축기 출구에 있는 2번 솔레노이드밸브 및 흡착 탱크 입구의 3번 솔레노이드 밸브를 열었을 경우에는 팽창밸브와 증발기 입구 온도가 약 5℃ 낮아졌다. 또한 흡착탱크의 압력 및 온도가 급격히 상승한 후 서서히 증가하며 이를 Figure 7에 나타내었다. 이는 흡착탱크 입구의 밸브가 열림으로써 흡착탱크 내부에 들어있는 실리카겔에 의해 드라이빙 포스가 형성되고 냉매가 흘러 실리카겔에 흡착되기 때문이다. 냉매가 흐름으로써 예냉시스템의 구현 가능성을 확인 한 후 시스템의 사이클 형성을 위하여 추가적으로 실험을 진행하였다.

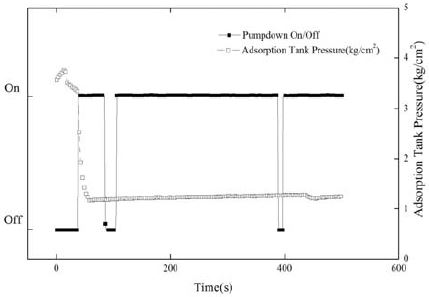

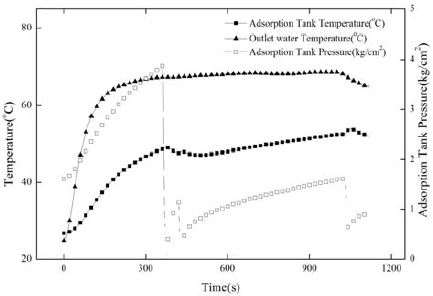

실리카겔 재생 위해 자동차 라디에이터 모사장치를 이용하여 75℃의 온수를 흡착 탱크 내부에 공급하여 실리카겔에 흡착되어 있는 냉매를 탈착시키는 실험을 하였고 Figure 8 ~ Figure 10에 나타내었다. 펌프다운 기술을 통하여 탈착된 냉매를 흡착 탱크로부터 회수하였다. 온수 공급의 유무에 따라 냉매의 탈착량이 달라지며 기존의 흡착식 냉동기처럼 온수를 공급해주어야만 냉매의 탈착이 가능했다. 온수를 공급하며 냉매를 탈착시키고 펌프다운을 통하여 탈착된 냉매를 회수하였고, 약 17분이 지난 후에는 펌프다운을 하여도 흡착탱크의 압력이 떨어지지 않음으로써 냉매가 빠져나간 것을 알 수 있다. 펌프다운을 통해 압력을 1kg/cm2이하로 낮춤으로써 다음 예냉사이클에 필요한 응축기와의 압력차를 확보하였다. 하지만 이 과정에서 흡착탱크 온도가 고온상태로 유지되는 문제점이 있다.

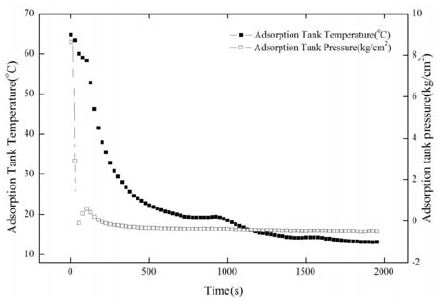

흡착탱크 내부의 온도가 높으면 냉매의 흡착이 이루어지지 않기 때문에 5HP급 칠러를 이용하여 4℃의 냉각수를 공급할 수 있도록 시스템을 수정하였다. Figure 11에 펌프다운 후 온수와 냉각수를 공급할 때 흡착탱크 내부의 온도 및 압력변화를 나타내었다. 온수를 공급하여 흡착탱크 내부의 온도를 65℃ 까지 올린 후 탈착된 냉매를 펌프 다운을 통하여 회수하였다. 펌프다운 직후 흡착탱크의 압력은 8.63kg/㎠에서 -0.09kg/㎠ 까지 낮아졌다. 이는 흡착탱크 내부의 온도가 65℃로서 냉매가 탈착되었기 때문이다. 그 후 칠러를 이용하여 4℃의 냉각수를 공급하여 흡착탱크 내부의 온도를 13℃까지 낮추었고, 그 때의 압력은 -0.5kg/㎠였다. 압력을 대기압 이하로 낮춤으로써 고압측과 저압측의 압력차를 크게 하였고, 예냉사이클이 시간이 더 오래 유지될 수 있도록 하였다.

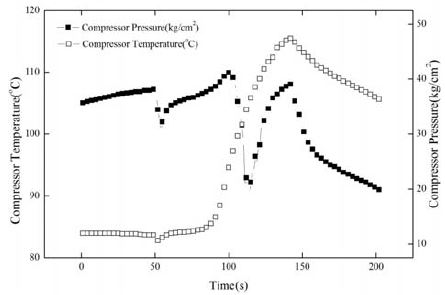

실험을 계속해서 진행 하였을 때 압축기 토출 압력과 온도가 계속해서 상승하는 문제가 발생하며, 이를 Figure 12에 나타내었다. 압력은 최대 34 kg/㎠ 및 토출온도는 100℃ 이상으로 상승하였고 결국 압축기의 고장으로 이어진다. 압축기를 새로 교환한 후 실험을 하였으나 똑같은 현상이 반복하여 일어났으며, 이것은 예냉사이클 진행 중에 냉매가 흡착탱크로 흐르면서 압축기오일 또한 같이 유입되어 회수가 되지 않기 때문이다.

4. 결 론

본 연구는 여름철 자동차를 운행하기 전 예냉사이클을 통해 쾌적한 실내환경을 제공하기 위해 진행하였다. 압축기, 응축기, 팽창밸브, 증발기로 구성된 기존의 냉방사이클에 흡착탱크를 추가하여 시스템을 구성하였다. 시스템은 냉방사이클, 예냉사이클 및 재생사이클 3가지경우에 솔레노이드 밸브를 제어하여 각각의 사이클이 운전될 수 있도록 하였다. 성능실험 수행결과를 요약하면 다음과 같다.

- (1) 수액기가 있는 예냉 시스템에서의 운전특성을 파악하기 위하여 실험을 진행한 결과 수액기에 들어있는 냉매는 응축기와 증발기의 압력차에 의해 흐르지 않는 다는 것을 알 수 있었다. 또한 팽창밸브 온도와 증발기 입구의 온도가 계속해서 상승함으로써 냉매의 흐름을 파악하였다. 이러한 이유는 수액기의 구조적인 문제로 냉매의 자연스런 흐름이 방해를 받았기 때문이다.

- (2) 수액기를 제거한 실험에서는 응축기와 증발기 출구의 솔레노이드 밸브를 열었을 경우에 증발기의 온도가 약 1℃ 낮아졌고 압력차에 의하여 냉매가 아주 소량 흐르는 것을 확인하였다. 밸브 조작을 통하여 응축기 출구와 흡착탱크 입구의 밸브를 열었을 경우에는 팽창밸브와 증발기의 온도가 약 5℃낮아짐으로써 예냉시스템의 작동하고 있음을 확인하였다.

- (3) 연속적인 운전이 가능하도록 하기 위하여 흡착제에 흡착된 냉매의 탈착은 폐열 모사 장치에서 발생한 75℃의 온수를 이용하였다. 온수를 공급하지 않았을 경우에는 흡착탱크의 압력이 1kg/㎠ 이하로 낮아지지 않아서 잔류 냉매가 흡착제에 일부 존재함을 확인하였으며, 탈착을 촉진하기 위하여 온수를 공급하여 흡착탱크 내부의 온도를 65℃ 까지 높였을 경우에 흡착탱크 압력이 8.63kg/㎠에서 -0.09kg/㎠ 까지 낮아짐으로써 대부분의 냉매가 회수 되었다.

Acknowledgments

본 논문은 2017학년도 제주대학교 교원성과지원사업에 의하여 연구로 수행된 연구결과이며 전병용의 석사학위논문(“흡착제를 이용한 자동차용 예냉시스템의 구현방안에 관한 연구”)을 개선한 것이다.

References

- S. H. Hong, Thermal Comfort in Automotive, M.S. Thesis, Department of Mechanical Engineering, Korea Advanced Institute of Science and Technology, Korea, (2006), (in Korean).

-

A. O. Dieng, and R. Z. Wang, “Literature review on solar adsorption technologies for ice-making and air conditioning purposes and recent developments in solar technology”, Renewable and Sustainable Energy Reviews, vol. 5(no. 4), p313-342, (2011).

[https://doi.org/10.1016/s1364-0321(01)00004-1]

-

K. Habib, B. B. Saha, A. Chakraborty, S. Koyama, and K. Srinivasan, “Performance evaluation of combined adsorption refrigeration cycles”, International Journal of Refrigeration, vol. 34(no. 1), p129-137, (2011).

[https://doi.org/10.1016/j.ijrefrig.2010.09.005]

- Y. J. Joo, Y. H. Kim, O. K. Kwon, J. H. Yun, and J. H. Kim, “An experimental study on the adsorption characteristics of adsorption chiller”, Proceedings of The Society of Air-Conditioning and Refrigeration of Korea Winter Annual Conference, p110, (2004), (in Korean).

-

A. A. Askalany, M. Salem, I. M. Ismail, A. H. H. Ali, and M. G. Morsy, “A review on adsorption cooling systems with adsorbent carbon”, Renewable and Sustainable Energy Reviews, vol. 16(no. 1), p493-500, (2012).

[https://doi.org/10.1016/j.rser.2011.08.013]

-

A. A. Askalany, M. Salem, I. M. Ismail, A. H. H. Ali, and M. G. Morsy, “Experimental study on adsorption-desorption characteristics of granular activated carbon/R134a pair”, International Journal of Refrigeration, vol. 35(no. 3), p494-498, (2012).

[https://doi.org/10.1016/j.ijrefrig.2011.04.002]

- S. H. Kang, T. J. Lee, K. S. Bae, H. K. Ahn, and Y. K. Kim, “Adsorption of methylene chloride and freon-12 on the some adsorbents”, Journal of thee Korean Institute of Chemical Engineering, vol. 27(no. 4), p404-409, (1989), (in Korean).

- Air Conditioners, KS C 9306, Korean Standards Association, (1999).