배터리 사용에 따른 선박 전력 시스템의 에너지 절감

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

글로벌 경제의 저성장 기조와 생산성 하락으로 인해 주요국들이 산업경쟁력 강화 전략을 추진하고 있다. 또한 해운 및 조선분야의 4차혁명에 따라 그린 십, 에코 십, 스마트 십과 같은 선박의 에너지를 절감하기 위한 연구가 활발히 진행 중에 있다. 특히 전력관리시스템은 중요 연구 분야 중 하나이다. 발전기를 사용하는 전력관리시스템에 배터리를 활용하여 디젤 발전기의 평균 운전 부하율을 보다 높게 함으로 선내 전체 전력 에너지 효율을 증가시킬 수 있다. 본 논문에서는 배터리 사용에 따른 에너지 절감을 알아보고자 한다. 이를 위하여 에너지 절감 수식을 도출하였으며 시뮬레이션을 통해 에너지 절감량을 파악하였다. 결과적으로 발전기 부하는 82~86% 부근으로 사용하며 방전량은 되도록 작게 사용하고, 충전량은 12%로 충전할 경우 가장 에너지 절감 효과가 큼을 확인하였다.

Abstract

Major countries are promoting strategies to strengthen industrial competitiveness because of the slow growth and low productivity of these global economies. In addition, according to the fourth revolution in shipping and shipbuilding, studies are being actively conducted on reducing the energy consumption of vessels such as green ships, eco-ships, and smart ships. For this reason, power management systems have become an important field of research. By using batteries in power management systems consisting of generators, it is possible to increase the overall energy efficiency of electric power by increasing the average operation load factor of the diesel generator. In this thesis. we try to determine the energy savings associated with using batteries in power management systems. For this reason, an energy saving formula was derived, and the amount of energy saved was obtained through simulation. The results confirmed that energy saving is the maximum when the load of the generator ranges from 82 to 86%, the discharge amount is as low as possible, and the charging amount is 12%.

Keywords:

Battery connected power management system, Energy saving, Ship, Battery키워드:

배터리 연계형 전력관리시스템, 에너지 절감, 선박, 배터리1. 서 론

세계 해운산업은 세계경기 침체에 의해 뉴 노멀(new normal)의 격랑으로 빠져 들어가고 있다. ‘뉴 노멀’은 2008년 글로벌 경제위기 이후에 부상한 새로운 경제질서를 일컫는 말로 저성장, 저소비, 높은 실업률, 고위험, 짧은 호황 긴불황 등을 의미한다[1]. 이에 따라 운임이 하락하여 선박의 운항비용절감이 불가피해졌으며 비용절감을 위한 하나의 방안으로 선박의 에너지 절감에 관한 관심이 높아지고 있다. 이와 더불어 화석연료 사용으로 인한 환경문제를 해결하기 위해 그린 십, 에코 십, 스마트 십 등에 대한 연구가 이루어 있다. 이러한 연구의 하나로 배터리를 이용하여 선박의 전력시스템을 구성하는 연구가 활발히 진행 중에 있다[2][3]. 그러나 연구의 방향이 발전량을 저장하여 안정적으로 사용하는 것에 치중되어 있는 편이다. 따라서 본 논문에서는 배터리와 디젤발전기의 연계를 통해 배터리 충방전량 제어에 따른 에너지 효율 증가에 대한 연구를 제시하고자 한다. 이를 위해 전력관리시스템과 중부하 제어 기능을 소개하고 배터리 연계형 전력관리시스템에서 중부하를 제어해야하는 방법 및 관련 시뮬레이션 결과를 제안한다..

2. 배터리 연계형 전력관리시스템

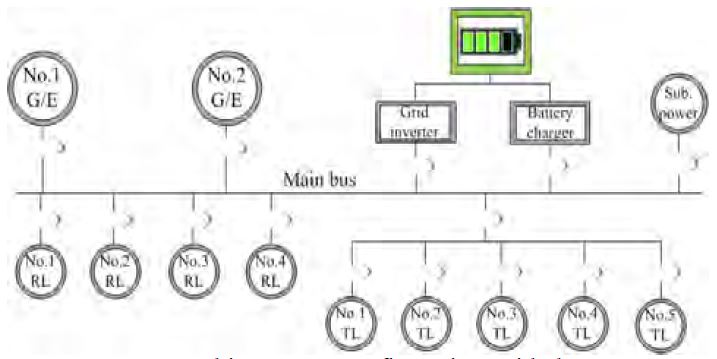

선박의 전력 관리 시스템 (PMS; Power Management System)은 발전기 및 부하를 관리하는 시스템이다. PMS는 발전기 운전 관리, 발전기 사이의 부하 제어, 동기 제어, 비핵심 부하 차단, 과부하 제어 등의 기능을 제공한다. 발전기의 용량은 전력을 안정적으로 공급할 수 있도록 고려되어야 한다[4]. 따라서 발전기는 최대 부하를 고려하여 선정되지만, 선박 운항의 대부분을 차지하는 항해 시에 요구 전력량 낮다. 특히 컨테이너 선박은 선적하는 냉동컨테이너의 양에 따라 필요전력의 차이가 많아 여유분의 발전기를 포함하여 3대 및 4대의 발전기를 설치한다. 즉, 항해 중에는 1,2대의 발전기를 운전하고, 입․출항 및 하역 시에는 항해 시 필요한 발전기 운전대수보다 1,2대의 발전기를 추가로 기동하게 된다. 이러한 낮은 부하의 운전은 발전기의 발전 효율을 저하시켜 저온 부식에 의해 발전기 수명에 악영향을 미칠 수 있다[5]. 이러한 전력관리시스템에 배터리를 활용하여 디젤 발전기의 평균 운전 부하율을 보다 높게 함으로 선내 전체 전력 에너지 효율을 증가시킬 수 있다[6]. 배터리가 포함된 선박 전력 구성도는 Figure 1과 같다..

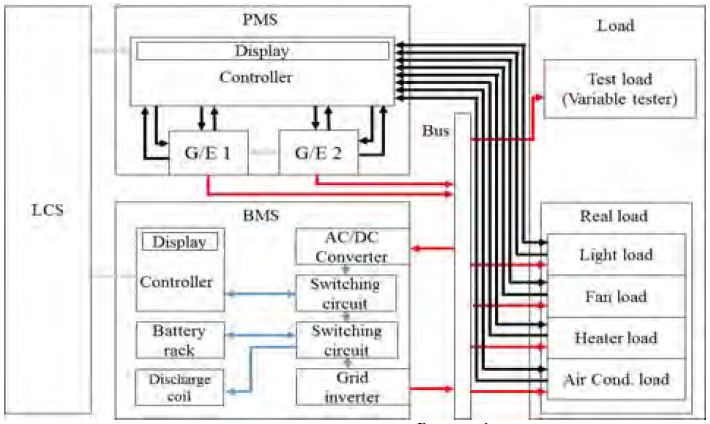

기존 전력시스템은 발전기만을 이용하여 전력을 공급하지만, 배터리 연계형 전력관리시스템은 배터리 충전 및 방전을 위한 장비와 발전기와 연동이 가능한 제어시스템이 필요하다. 배터리 연계형 전력관리시스템은 여러 가지 구조를 가질 수 있으며 본 논문에서 제안하는 구조를 가지는 시스템을 LCS(Load Control System)라고 칭한다. LCS의 구성은 Figure 2와 같다.

LCS는 PMS(Power Management System)와 BMS(Battery Management System)를 연계한 시스템으로 배터리의 에너지 저장특성을 활용하여 선내 전체 발전효율을 높일 수 있도록 한다. LCS 제어기는 PMS와 BMS를 통해 발전기와 배터리 등의 상태를 모니터링 및 제어를 하게 된다.

LCS는 발전기 부하가 낮은 상태에서는 배터리를 충전하여 SFC 곡선에 따라 효율이 높고 발전기가 과다 운전되지 않는 지점(약 85%)에서 운전이 가능하도록 한다. 또한 발전기 부하가 높아 병렬운전이 필요할 때 배터리 전력을 버스라인에 공급하여 발전기 병렬운전 초기에 저부하 가동시간을 최소화한다. 따라서 선내 전체 발전효율을 높여 에너지를 절감한다.

3. 발전기 SFC 곡선

SFC(Specific Fuel Consumption)는 연료 소비율로 1kW를 생산할 때 시간당 연료소비량을 나타난다. SFC가 높으면 동일 전력을 생산할 때 연료가 많이 소비된다. 발전기의 전력생산 효율은 발전기의 SFC를 사용하여 파악할 수 있으며 SFC는 식 (1)과 같이 정의된다.

| (1) |

m[g/h]은 연료소비량이며 P [kW]는 발전 전력이다. 발전전력에 대하여 연료소비량이 선형적으로 변화하지 않을 때 SFC는 발전 전력의 함수로 식 (2)와 같이 표현될 수 있다.

| (2) |

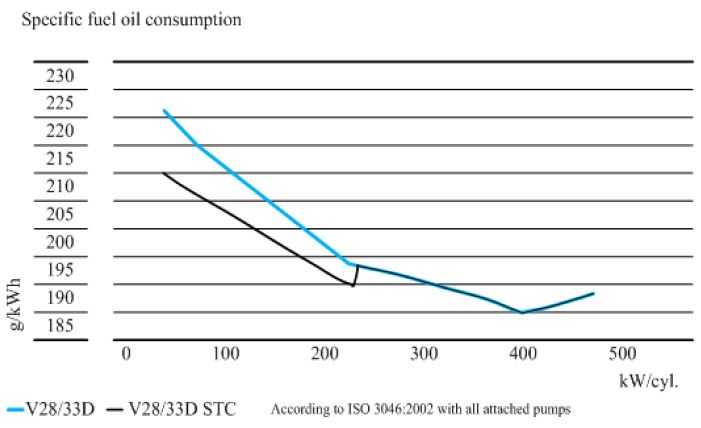

발전기 SFC는 발전기마다 다르며 제조사의 데이터가 필요하다. 하지만 SFC곡선의 추세는 비슷하기 때문에 하나의 발전기 SFC 곡선을 사용하여도 전반적인 변화를 확인할 수 있다. Figure 3은 MAN사의 V28/33D 디젤기관의 SFC곡선을 나타낸다.

디젤기관이 발전기로 동작할 때, 기관의 출력을 발전 전력으로 간주할 수 있다. 위 곡선에서 발전기의 출력이 증가할수록 SFC가 작아지는 경향을 보이며, 500kW/cyl를 100%로 보았을 때, 80% 근방에서 SFC가 제일 작고 이후에 약간 상승하는 것을 확인할 수 있다. SFC는 발전기 출력의 증가와 함께 감소하는데, 일반적으로 대략 85% 부하 부근에서 최소 SFC를 가진다[7].

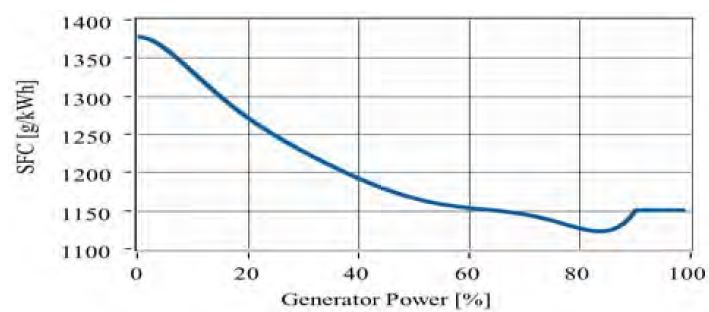

6기통 발전기는 3000kW의 정격출력을 가지며 이를 기준으로 Figure 3의 발전기의 SFC 곡선을 기반으로 사용 전력에 따른 연료량을 구하기 위해 회귀분석을 진행하였다. 회귀는 선형회귀, 다항회귀, 지수회귀, 멱함수회귀 중 분석을 통해 다항회귀를 통하여 SFC 식을 구하였다. 구해진 SFC 곡선은 Figure 4와 같다.

편의를 위해 발전기 전력은 비율로 정규화 하였다. 분석된 발전기 SFC 식은 식 (3)과 같다.

| (3) |

0~3000kW의 입력을 0~100으로 정규화하여 값이 들어가면 이에 맞는 SFC가 도출된다. 발전기 부하가 90% 이상일 때는 상세한 데이터가 없어 동일한 값으로 모델링을 진행하였다.

4. 배터리 에너지 절감식

본 장에서는 선박에서 배터리 사용에 따른 에너지 절감을 구한다. 배터리는 충전, 방전, 대기 상태로 나누어 동작시키며 각각 상태에 대한 에너지 절감량을 구한다. 식에서 사용되는 기호는 Table 1과 같다.

배터리 상태 Bstate에 따라 충전, 방전, 대기 상태에서 배터리 사용에 따른 에너지 절감을 구할 수 있다. 배터리 사용에 따른 에너지 절감식 식 (4)와 같다.

| (4) |

식의 상단은 배터리 상태가 충전일 때의 에너지 절감량이며 중단은 방전상태, 하단은 배터리가 사용되지 않는 대기상태의 에너지 절감량이다. 대기상태는 배터리를 사용하지 않는 상태이므로 에너지 절감량은 0로 산정한다. 충전상태의 에너지 절감량은 충전중인 상태에서 발전기의 연료 소비량과 충전을 제외하였을 때 연료 소비량의 비를 통하여 구할 수 있다. 이 때 연료 소비량 mG와 mGBD 는 식 (5)와 식 (6)과 같이 표현될 수 있다.

| (5) |

| (6) |

충전 중에 발전기 연료 소비량은 발전량과 SFC의 곱과 같으며 충전량 제외 연료 소비량은 충전량을 제외한 발전량과 이때의 SFC를 곱한 것과 같다. 이 때 충전 제외 발전기 전력 PGBC 은 식 (7)과 같이 표현 가능하다

| (7) |

SFC는 식 (8)과 식 (9)와 같이 구할 수 있다.

| (8) |

| (9) |

방전상태의 에너지 절감량은 방전중인 상태의 발전기 연료 소비량과 방전량을 포함하였을 때 발전기 연료 소비량의 비를 통하여 구할 수 있다. 이때 mG는 식 (5)과 같으며 연료소비량 mGBD는 식 (10)과 같이 표현될 수 있다.

| (10) |

방전 포함 발전기 전력 PGBD는 식 (11)과 같이 표현 가능하다.

| (11) |

SFC는 식 (12)와 같이 구할 수 있다.

| (12) |

방전 시에는 알고리즘 상 발전기가 병렬운전이 필요한 시점에 방전을 한다고 가정한다. 따라서 방전량을 포함하였을 때 SFC는 1대가 더 동작하여 동일한 부하로 사용될 때의 SFC를 구한다.

5. 베터리 충전에 따른 에너지 절감

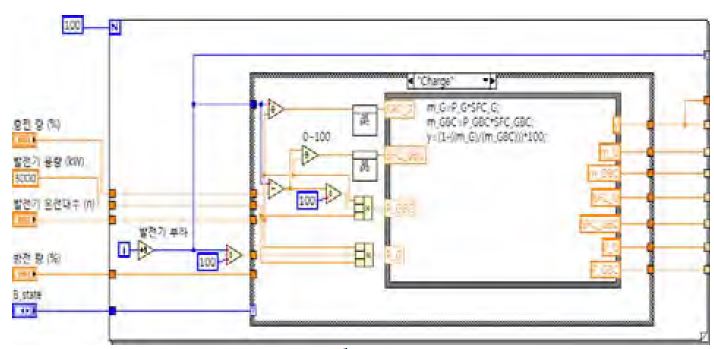

충전 시 발전량의 변화에 따른 에너지 절감량의 변화에 대해 알아보기 위해 시뮬레이션을 진행하였다. 시뮬레이션은 위에서 구한 공식과 발전기 SFC 곡선을 이용하여 진행하였다. 프로그램은 NI사의 LabVIEW 프로그램을 사용하였으며 구현된 프로그램은 Figure 5와 같다. LabVIEW 프로그램은 상태머신 구조를 사용하여 배터리의 각 상태에 따른 에너지 절감량을 구할 수 있으며, 수식노드를 통해 위에서 구한 수식들을 직접적으로 프로그램으로 구현하였다.

배터리 충전 시뮬레이션 조건은 Table 2와 같이 산정하였다.

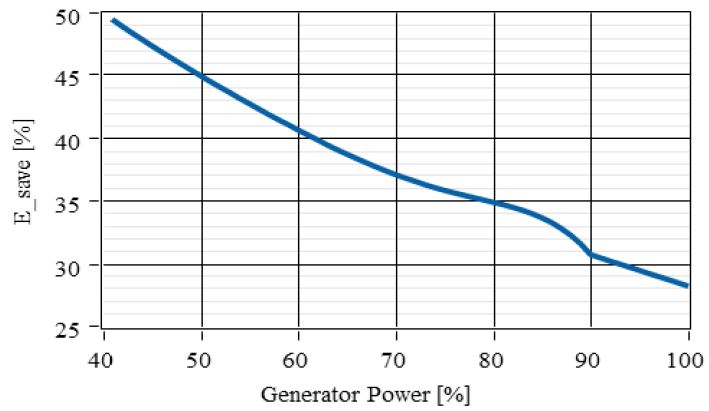

발전기 전력은 배터리의 충전량을 포함한 전력이다. 발전기 전력의 경우 배터리의 충방전량을 조절하거나 전력 부하를 조정하여 제어할 수 있다. 배터리 충전량은 발전기정력 용량으로 나누어 정규화하여 사용하였다. 실제 전력은 발전기를 3000kW로 가정하였으므로 충전량은 600kW가 된다. 시뮬레이션에 따른 에너지 절감 그래프는 Figure 6과 같다.

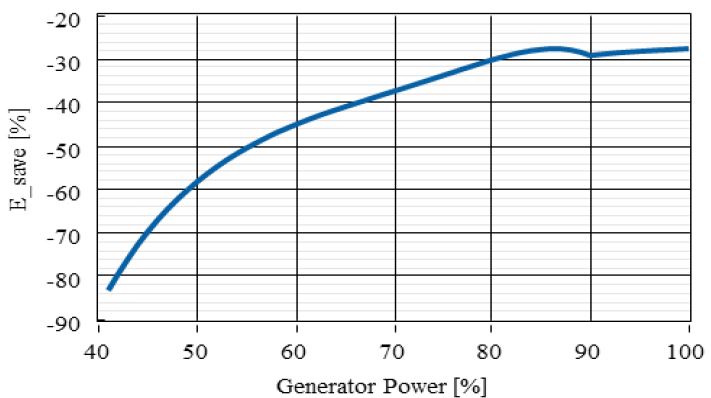

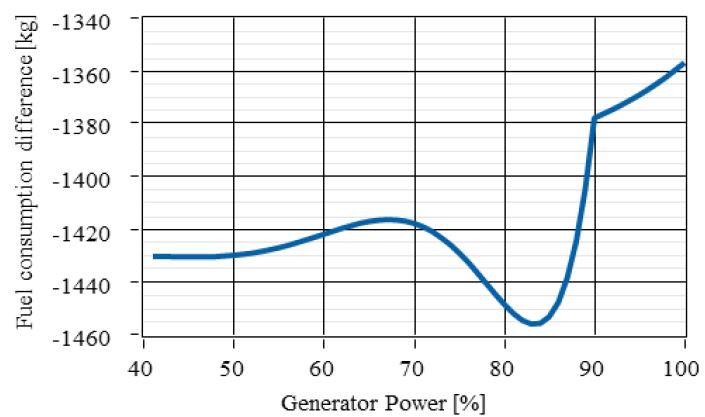

충전시에는 충전량이 발전기에 부하로 작용하므로 에너지 절감량이 마이너스가 되어 연료가 더 사용되는 것으로 나타난다. 이때 에너지 절감 산출 기준은 발전기의 부하에 따라서 변하므로 정확한 비교를 위하여 충전시의 연료소비량에서 충전을 제외하였을 때 연료소비량의 차를 구할 수 있으며 구해진 연료소비량 차는 Figure 7과 같다.

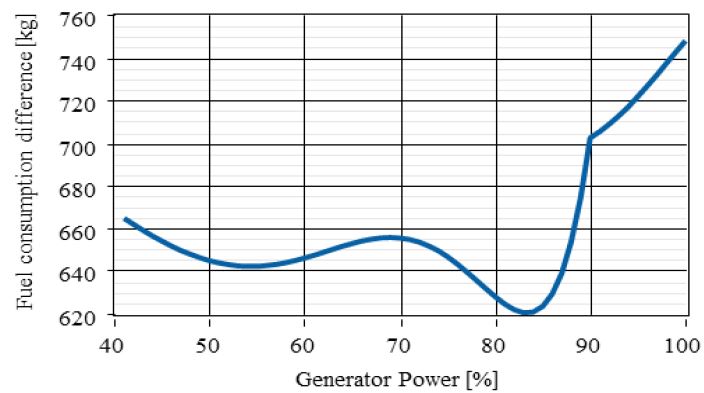

연료소비량은 충전 시 충전량이 부하로 작용하므로 양의 값으로 나오는 것을 확인할 수 있다. 그래프에서 보다시피 발전기의 부하가 대략 82~86%사이에서 연료소비량 차가 가장 작은 값을 가지며 이보다 작을 경우에는 대략적으로 일정하게 차가 나오나 높을시에는 연료소비량 차가 급격히 증가하는 것을 확인할 수 있다. 따라서 충전시에는 발전기 부하를 86%이하로 유지하는 편이 좋다.

위에서 구한 값을 가지고 충전량에 따른 연료소비량 비율 변화를 알아보기 위해 그래프를 구하였다. 충전량이 증가할 시 연료소비량이 같이 증가하므로 연료소비량을 충전량으로 나누어 식 (13)과 같이 z축을 구하였다.

| (13) |

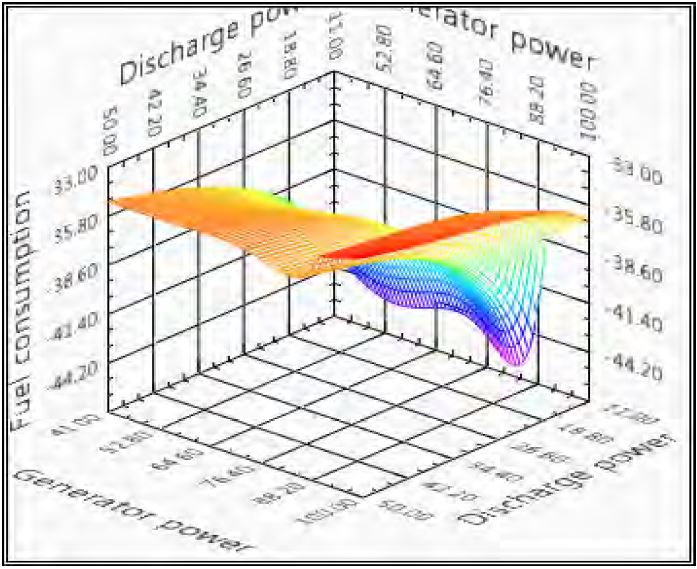

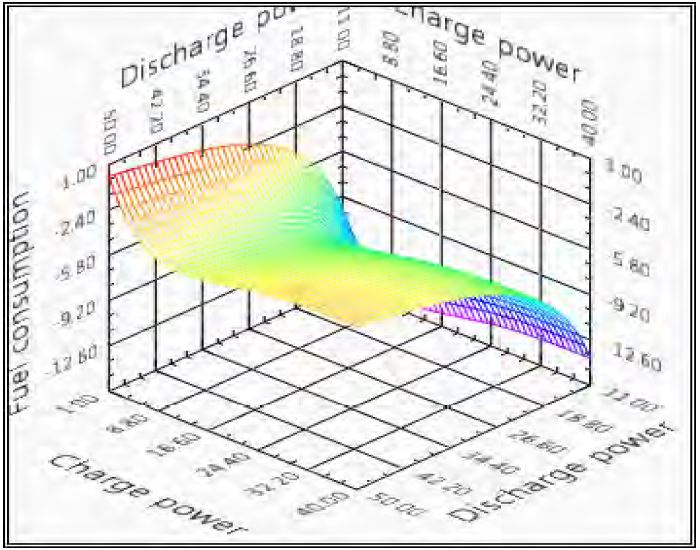

충전량이 0~40%로 사이에서 제어되고 발전기의 부하가 40~100%로 제어 된다고 했을 때 연료소비량 차 그래프는 Figure 8과 같다.

xz평면(충전량(x축)-연료소비량(z축))에서는 충전량이 1%일 때 연료소비량 차 비율은 29~60사이로 범위가 크게 나오나 충전량이 40%에 가까워질수록 대락 32~36 사이로 나온다. yz평면(발전기 부하(y축)-연료소비량(z축))에서는 발전기의 부하가 40% 부근에서 연료소비량 차 비율이 30~36 사이로 나오며, 발전기 부하가 82~86%가 될 때 까지 비율이 감소하다가 이후 증가하는 것을 확인 가능하다. 발전기 부하가 90%일 때 충전량이 작을수록 급격히 연료소비량차 비율이 올라가 효율이 좋지 않은 것을 확인할 수 있다. 발전기 부하가 90% 부근일 때를 제외하고 연료소비량 차비뮬이 충전량의 변화보다 발전기의 부하에 영향을 많이 받는 것을 확인하였으며 따라서 충전량 제어 시 충전량에 관계없이 발전기의 부하를 82~86%가 되도록 제어하면 더 많은 에너지를 절감할 수 있다.

6. 배터리 방전에 따른 에너지 절감

방전 시 발전량의 변화에 따른 에너지 절감량의 변화에 대해 알아보기 위해 시뮬레이션을 진행하였다. 시뮬레이션 조건은 Table 3과 같다.

충전량과 마찬가지로 방전량은 발전기의 정격용량으로 나누어 비율로 사용하였다. 발전기 전력은 3000kW로 산정하였으므로 방전량의 40%는 1200kW가 된다. 방전 시에는 발전기가 병렬운전 된다고 가정하였으므로 방전량을 포함하여 계산할 때 발전기 부하가 40%에서는 방전량 40%를 포함하여 80%의 부하가 발전기 2대에서 40%씩 동작하고 있을 때로 간주된다. 실제 선박에서도 발전기 부하가 80% ~ 90% 이상일 때 발전기가 병렬 운전이 되므로 위와 같이 산정할 수 있다. 실험 조건대로 시뮬레이션을 진행하였을 때 에너지 절감 그래프는 Figure 9과 같다.

방전 시에는 발전기 부하가 40%에 가깝게 낮을수록 에너지 절감량이 높게 나오며 대략적으로 발전기 부하 변화에 따른 에너지 절감량 변화가 선형적으로 나타낸다. 방전시의 발전기의 연료소비량과 방전량을 포함하여 병렬운전되는 발전기의 연료소비량 차를 구하였을 때 구해진 그래프는 Figure 10과 같다.

방전 시 연료소비량은 방전량만큼 전력 소모가 줄어듦으로서 연료소비량 차가 음의 값으로 나와 연료가 절감되는 것을 확인할 수 있다. 충전 시와 유사하게 발전기의 부하가 대략 82~86% 사이에서 연료소비량 차가 가장 작은 값을 가지며 발전기 부하가 보다 작을 경우에는 대략적으로 일정하게 차가 나온다. 부하가 보다 높을 때에는 연료소비량차가 급격히 증가하는 것을 확인할 수 있다. 따라서 방전상태에도 발전기 부하를 86% 이하로 유지하는 편이 좋다. 위에서 구한 값을 가지고 방전량 변화에 따른 연료소비량 변화를 알아보기 위해 그래프를 구하였다. 방전량이 증가할시 연료소비량이 같이 증가하므로 연료소비량을 방전량으로 나누어 식 (14)과 같이 z축을 구하였다.

| (14) |

배터리는 발전기의 병렬운전이 필요한 시점에서 방전동작을 한다. 따라서 선박에서 병렬운전을 하는 주요한 요인인 바우스러스터 등의 선박 중부하를 감당할 수 있을 만큼 방전량이 충분히 커야 발전기의 병렬운전 대신 배터리를 방전할 수 있다. 따라서 최소 10% (300kW)의 방전량부터 시작하여 발전기 용량의 절반인 50% (1500kW)까지의 출력을 낼 수 있는 배터리 용량을 가정하여 시뮬레이션을 진행하였다. 방전량이 10 ~ 50% 사이에서 제어되고 발전기의 부하가 40~100%로 제어 된다고 했을 때 연료소비량 차 그래프는 Figure 11과 같다.

xz평면(방전량(x축)-연료소비량(z축))에서는 방전량이 11% 일 때 연료소비량 차 비율은 –46.1~–36.7사이로 범위가 크게 나오며 방전량이 50%에 가까워질수록 대락 –35.8~– -33.2 사이로 나온다. 배터리 방전량이 작을수록 연료 소비량이 작게 나타나는 이유는 발전기가 낮은 부하에서 SFC 곡선의 기울기가 크기 때문이다. yz평면(발전기 부하(y축)-연료소비량(z축))에서는 발전기의 부하가 90% 이하에서는 부하에 관계없이 연료소비량 차 비율이 –46~–35사이의 큰 범위로 나온다. 따라서 발전량이 대략 82~86% 사이에서 연료 소비량이 작게 나타나며 배터리 방전량이 작을수록 연료소비량이 작게 나타난다. 배터리 방전량의 경우 배터리 방전 시 감당해야 하는 선박 부하(ex. 바우스러스터)등의 용량에 제약을 받기 때문에 작을수록 좋으나 어느 정도 이상의 방전 출력이 요구된다.

7. 배터리 에너지 절감 시뮬레이션

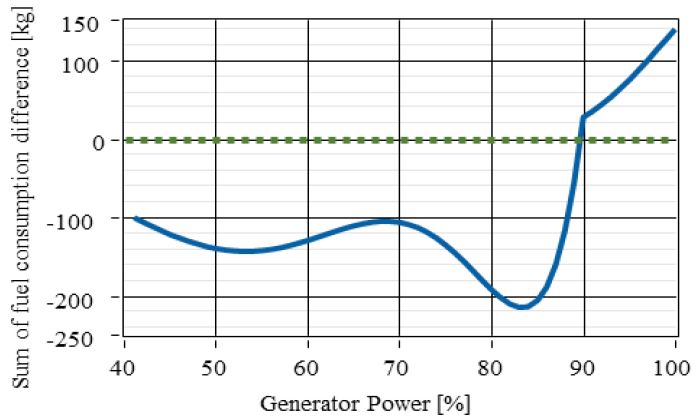

본 장에서는 충전량과 방전량이 어떤 지점으로 제어되었을 때 연료 소비량이 가장 적어지는지 확인한다. 예를 들어 배터리가 방전량 40%로 1시간 동작하기 위해서는 충전량 20%로 2시간 동안 충전을 진행해야 한다. 따라서 배터리를 방전량 40%, 충전량 20%로 사용한다고 가정하였을 때 충전량 20%에서의 연료소비량 차에 2배를 하여 방전량 40%에서의 연료소비량 차와 더하면 배터리 사용에 따른 연료 절감량을 구할 수 있으며 Figure 12와 같다. 제어지점인 발전기 부하의 변화에 따른 연료 소비량을 볼 수 있으며 대략적으로 발전기 부하가 90%미만으로 제어될 때 연료소비량이 음의 값으로 배터리 사용 시 에너지가 절감 된다고 판단할 수 있다. 20% (600kW)로 2시간 충전하고 40% (1200kW)로 1시간 배터리를 사용할 경우 발전기 부하가 82% 정도로 유지된다고 하였을 때 216kg의 연료가 절감된 것을 확인할 수 있다.

실제 배터리는 충전 중에 일반적인 배터리 충전방법에 따라 점진적으로 충전량이 줄어들기 때문에 이러한 점을 고려하였을 때 충전량은 최대 충전량이 20%라고 할 경우 그 이하의 충전량 또한 연료 소비량 변화에 반영하여야 한다. 이러한 점을 반영하여 충전량과 방전량에 따라 발전기 부하가 특정 지점으로 제어 될 때 발전기 연료소모량 차를 알아보기 위하여 그래프를 도출하였다. 연료소비량은 식 (13)과 식 (14)를 사용하여 식 (15)와 같이 구하였다.

| (15) |

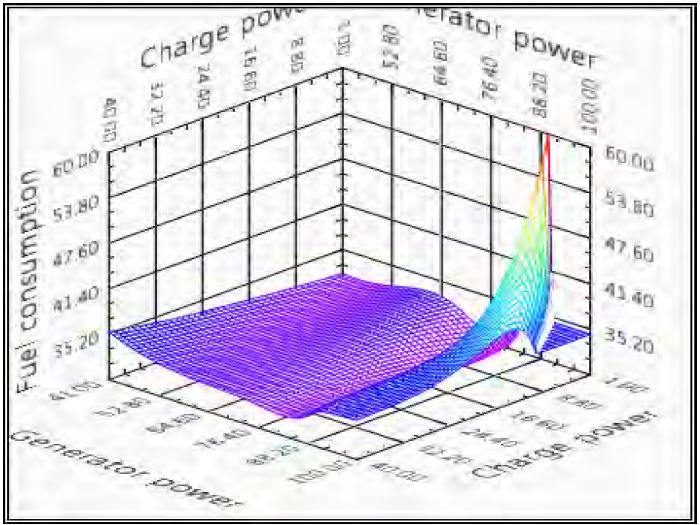

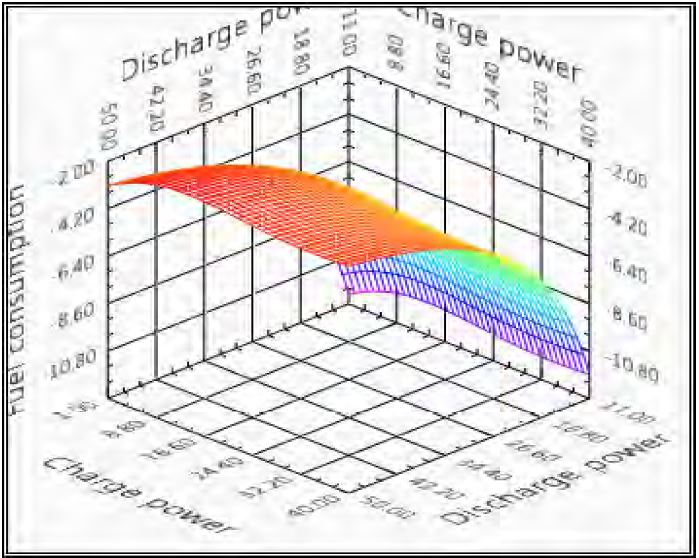

구해진 공식을 사용하여 연료소비량이 작았던 발전기 부하 85%에서 발전기를 운용할 경우 충전량과 방전량에 따른 연료소비량 그래프는 Figure 13과 같다.

발전기 부하 85%의 대부분의 구역에서 연료소비량이 음의 값을 가지므로 충전량을 0~40% 사이, 방전량을 10~50% 사이에서 제어할 때 에너지가 절감된다는 사실을 알 수 있다. 방전량은 10~50% 영역에서도, 낮게 사용할수록 에너지가 많이 절감되는 것을 확인할 수 있으며, 충전량은 12% 근방에서 사용할수록 연료 절감량이 높게 나타났다. 충전량이 작아질수록 연료소비량이 상승하여 효율은 감소한다. 따라서 방전량을 되도록 낮게 설정하고 충전량을 12%로 설정하면 더 많이 연료가 절감될 수 있다.

발전기 부하 변화에 따른 그래프 변화를 알아보기 위해 발전기 부하가 70%에서 발전기를 운용할 떄 충전량과 방전량에 따른 연료소비량은 Figure 14과 같다.

구해진 그래프에서는 충전에 따른 연료소비량 변화가 작게 나오며 전반적으로 85% 부하보다 연료절감량이 작게 나타난다. 발전기의 다른 부하에서도 살펴본 결과 충전량이 변화에 따른 연료소비량 절감량이 미미한 수준으로 파악되며 따라서 충전 시 발전시 부하에 상관없이 12%로 충전할 경우 에너지 절감 효과가 크다. 또한 충전량을 조절할 수 있다면 발전기의 부하가 낮을 때는 충전량을 늘려 발전기를 대략 85%부근까지 제어하면 에너지를 더 많이 절감할 수 있을 것으로 판단된다.

8. 결 론

본 논문에서는 선박에서 배터리 연계형 전력관리시스템을 사용하였을 때, 배터리 사용에 따른 에너지 절감을 확인하였다. 이를 위하여 에너지 절감 식을 도출하였으며, 충전일 때 에너지 절감과 방전일 때 에너지 절감을 도출하였다. 이를 바탕으로 배터리 에너지 절감 시뮬레이션을 통해 충전량과 방전량에 따른 에너지 절감량을 파악하였다. 결과적으로 발전기 부하는 82~86% 부근에서 사용되며 방전량은 되도록 작게 사용하고, 충전량은 충전 시 발전시 부하에 상관없이 12% 부근에서 충전할 경우 가장 에너지 절감 효과가 큼을 확인하였다. 논문의 시뮬레이션 결과는 배터리를 이용한 하이브리드 전력관리시스템 개발에 도움이 될 수 있으며 선박의 베터리 용량 및 충전량 및 방전량 선정에 도움이 될 것이라고 판단된다.

후 기

본 연구는 해양수산과학기술진흥원의 ‘그린선박용 EMS 개발’ 및 현대중공업의 ‘AOE 상세설계사업 PSI 기술용역’ 연구 지원으로 수행된 연구결과입니다..

References

- C. H. Yang, “Shipbuilding crisis, Oversupply complex action due to cost competition in long-term recession”, Hyundai Marine, (2016), Available: http://www.hdhy .co.kr/news/articleView.html?idxno=4931 Accessed April 21, 2017.

-

S. Y. Kim, B. G. Cho, and S. K. Sul, “Feasibility study of intergrated power system with battery energy storage system for naval ship,”, Proceeding of IEEE Vehicle Power and Propulsion Conference, p532-537, (2012).

[https://doi.org/10.1109/vppc.2012.6422724]

- D. Mahoney, D. Longo, Heinzel, and McGlothin, “Advanced shipboard energy storage system,”, American Society of Naval Engineers EMTS Symposium, p23-24, (2012).

- DEIF, Designers Reference Handbook - Protection and Power Management, PPM-3, Denmark, Document no.: 4189340558C.

- O. L. Klaus, L. Villetti, J. A. Siqueira, S. N. Souza, R. F. Santos, C. E. Nogueira, and C. Rosseto, “Efficiency and fuel specific consumption of an engine running on fish biodiesel,”, Academic Journals, 8(42), p2120-2122, (2013).

-

J. H. Jang, and J. S. Oh, “The study on a ship energy management system applied rechargeable battery,”, Journal of the Korean Society of Marine Engineering, 38(2), p202-207, (2014).

[https://doi.org/10.5916/jkosme.2014.38.2.202]

- J. D. Kim, G. S. Jung, J. E. Lee, Y. H. Song, C. H. Jung, and J. S. Choi, “Low load operation of marine auxiliary diesel engines,”, Proceeding of the Korean Society of Marine Engineering 2010 conference, p189-190, (2010), (In Korean).