대전류 용접기를 이용한 무배선통신 특성 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

조선소에서의 용접은 대부분 수작업으로 이루어지고 있으나 안전사고 방지를 위한 모니터링시스템 구축에는 현실적인 어려움이 많이 있다. 특히 선체 블록조립을 위한 작업장의 특성상 유선통신망은 관리의 어려움이 예상되는데, 이는 선박의 종류와 크기가 달라지면 유선통신선로를 재설치하거나 재배치해야 하는 문제가 발생하여 믾은 유지/보수비용 투입이 예상된다. 이동성과 가변성을 고려한다면 무선통신망이 고려될 수 있으나, 전자파는 철판 재료 특성상 신호감쇠 및 왜곡으로 블록내부까지 통신신호의 연결성을 보장하기 어렵다. 따라서 본 연구에서는 작업장의 사고를 상시 감시할 수 있는 모니터링 시스템의 통신방법으로 용접기의 용접선을 이용한 무배선 통신을 제안한다. 무배선통신은 금속선이 있는 곳이라면 어디든지 어떤 환경에서라도 통신망 구축이 가능하다. 그러므로 새로운 통신선의 설치 없이 통신망을 확보할 수 있는 매우 효과적인 방법이다. 실험결과 200 A 정도의 전류가 흐르는 상태에서 용접선의 측정된 잡음 수준은 전력선통신 주파수 영역에서 –50 dBm 이하 수준이었다. 이것은 용접선로에 광대역 전력선 통신 적용이 가능하다는 것을 보여준다. 이에 부합하는 비접촉식 신호결합장치는 Mg-Zn 계 페라이트 코어 5개를 적층하여 제작하였다. 제작된 신호결합장치를 조선소의 600 A 급 아크 용접기 선로에 적용하였다. 용접 작업 중에는 200A의 전류가 선로를 통해 흘렀지만 통신 속도는 최소 4 Mbps 이상을 보장하였다. 또한 50 m 용접선로를 통해 실시간 열화상 카메라 이미지는 성공적으로 전송되었다.

Abstract

Welding is mostly conducted manually at shipyards; however, there are several issues in establishing a communication system to prevent accidents that interfere with safety. Owing to the nature of the workshop for block assembly, a wired communication network is difficult to manage. If the type and size of the ship are modified, it is necessary to reinstall or relocate the wired communication line. In wireless networks, it is difficult to guarantee communication connectivity within a block owing to the characteristics of steel sheet material. In this paper, we propose power line communication (PLC) using a welded line as the communication method for a system to monitor workplace accidents. The PLC is a very economical way to establish a communication network without requiring new communication lines, as it is possible to construct a communication network in any environment wherever there are metal wires. With 200 A of current flowing, the measured noise level of the weld line was below -50 dBm in the given communication frequency range. This indicates that the welding line is suitable for broadband PLC. Inductive coupling units satisfying our experimental conditions were fabricated by stacking five Mg-Zn ferrite cores. A communication performance test was conducted using a 600-A class arc welding machine at a shipyard. During the welding operation, a current of 200 A flowed through the line, but the communication speed was guaranteed to be at least 4 Mbps. In addition, a real-time thermal camera image was successfully transmitted through a 50-m welding line.

Keywords:

Welding line, Legacy line communication, Inductive coupling unit, Ferrite core, Safety monitoring키워드:

용접선로, 무배선 통신, 비접촉식 신호 결합장치, 페라이트코어, 안전모니터링1. 서 론

조선소에서 대부분의 용접은 수동 작업으로 이루어지고 있으므로 작업자마다 직접적으로 용접 흄이나 유해가스 등에 노출되기 쉬워 질병사고나 화재 폭발 등의 사고에 대한 대책이 필요하다. 산업현장에서의 안전사고 재해자는 감소하는 반면 화재 폭발 및 가스 누출사고로 인한 재해자는 감소하지 않고 있다. 화재폭발은 대부분 밀폐된 선체 블록 내부에서 용접작업 중 가연성 가스의 누출로 인해 발생하지만, 화재폭발이 생기지 않더라도 산소결핍으로 질식사하는 경우도 발생하며 이 외에도 각종 위험요소들이 산재해 있다[1]. 그러므로 위험환경에서의 계속적인 용접 작업을 사전에 감시하고 진단함으로써 재해율을 낮출 수 있는 안전관리 시스템 개발이 절실하다. 현재는 작업장의 위험 유무는 가스 센서를 통해 작업자만 위험을 감지할 수 있는 수준으로 작업자가 작업 도중에 산소부족 및 유해가스 과다 노출, 화재위험 등을 인식하기란 매우 어려운 실정이다. 따라서 작업장 전체의 상황을 원격 모니터링할 수 있는 안전관리 시스템이 필요하고, 이러한 원격 안전관리 시스템의 운영을 위해서는 통신 네트워크 구축이 필수적이다[2].

전력선은 안정적인 전력공급을 위하여 유지 보수가 가장 잘되고 있는 전력설비로써 현존하는 가장 광범위한 네트워크 인프라이며, 제3의 라인을 이용한 전력선 통신 기술을 활용하면 가장 저렴한 가격으로 가장 효과적으로 사용자에게 네트워크 접속을 보장할 수 있다. 전력회사를 중심으로 원격검침 및 전력부가서비스에 대한 수요가 커지고 있어 전력선 통신 기술 개발에 국내외의 많은 전력회사에 의한 직간접적인 대규모 투자가 이루어지고 있다. 또한 전 세계의 전력회사들은 전력선 통신기술을 이용하여 새로운 비즈니스를 창출하기 위한 다양한 서비스 개발과 함께 새로운 전력선 통신 시장의 부상을 기대한다. 무배선 통신 기술은 유비쿼터스 시대를 앞당기는데 큰 역할을 할 것이므로 잠재성이 높게 평가되고 있으며, 기존 전력선을 사용하므로 사용의 용이성 및 저비용성과 같은 사용자 니즈를 충족시킬 수 있다[3][4]. 무배선 통신 기술에서 통신장치는 Qualcomm사와 Marvell사에서 전력선 모뎀 200 Mbps급 칩개발하여 전 세계적으로 사용하고 있으며 국내에도 보급되어 있다. 통합 모뎀은 Toshiba에서 60 Mbps급 모뎀을 이용하여 육상용으로 개발하였다[5].

본 연구에서는 무배선 통신을 기반으로 하는 조선소 통신 네트워크 구축을 위하여 블록 조립용 아크 용접기 선로의 잡음 특성과 통신 성능을 조사하였다. 기존의 용접선로에 물리적 훼손 없이 사용할 수 있는 비접촉식 유도성 결합기를 제작하였다. 결합기를 높은 전류 조건에서도 사용할 수 있는 방법으로 결합기간 공기간극을 두는 방법을 시험하였다. 200A 전류조건하에서 통신 속도를 측정하였고 실시간 열화상이미지 전송 시험도 수행하였다.

2. 무배선 통신용 신호결합장치

2.1 토로이달형 자심재료

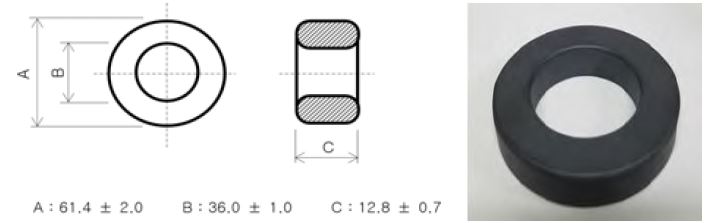

무배선 통신용 대용량 유도형 결합장치는 자심재료의 자기유도 현상을 이용하여 통신 신호를 전력선에 전달하는 역할을 한다. 이는 비접촉식으로 설치가 용이하여 유지보수비용이 저렴하여 신규 및 기 운영 중인 설비나 장치의 전력선 통신에도 적용이 가능하다[6]. 현재 상용화된 고주파용 페라이트 중 무배선 통신용 대용량 비접촉식 신호결합장치에 최적화된 자심재료를 적용하고자 Mg-Zn계 페라이트를 이용하여 Figure 1과 같이 외경 61.5 mm, 내경 36 mm, 높이 12.8 mm의 토로이달형으로 제작하였다.

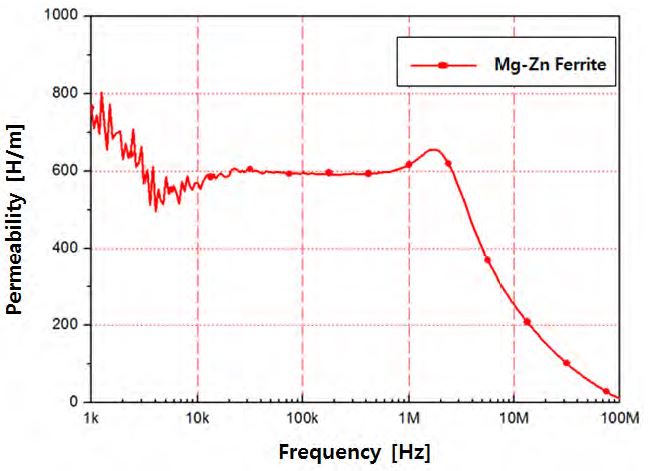

SEM과 EDS를 이용하여 분석한 자심재료의 평균 입자의 크기는 40 μm정도였으며 주성분은 Fe (47.15 Wt%), O (26.74 Wt%), Zn (14.09 Wt%), Cu (7.07 Wt%), Mg (4.94 Wt%), 그리고 CuO가 소량 첨가된 전형적인 Mg-Zn계 페라이트이다. 자심재료의 인덕턴스는 투자율에 영향을 주고 이는 비접촉식 유도결합장치의 삽입손실에 영향을 준다. 따라서 임피던스 분석기를 이용해 1 kHz ~ 100 MHz의 주파수 범위에서 인덕턴스를 측정하고, 측정된 값을 이용하여 자심재료의 투자율을 계산하였다. Figure 2와 같이 투자율은 1 MHz까지 약 600 [H/m] 정도로 일정하게 유지되었으므로 전형적인 고주파용 자심재료의 특성임을 알 수 있다[7][8].

2.2 유도형 신호결합장치

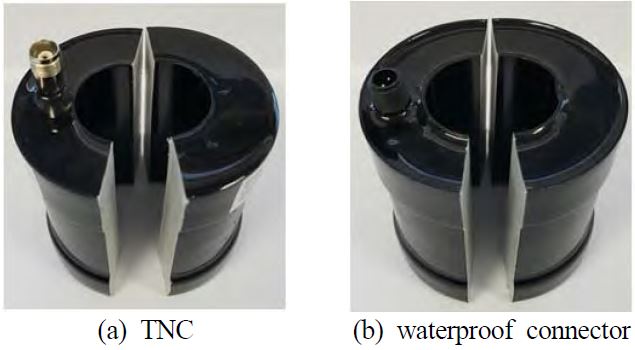

비접촉식 유도결합장치를 구현하기 위해 토로이달형 페라이트 코어를 5개 적층하고, 알루미늄으로 제작된 케이스를 이용하여 Figure 3과 같이 비접촉식 신호결합장치를 재작하였다. 커넥터는 진동에 강한 TNC 형을 적용하였으며 방수를 위해 방수단자가 사용되었다. 또한 케이스 자체를 신호선으로 이용하여 신호선의 단면적 증가에 의한 전송효율을 증가시키고자 하였다. 제작된 비접촉식 신호결합장치는 내경이 34 mm로 분리형이다. 이는 대상 금속선의 물리적인 훼손이나 단락 없이 체결만으로도 간단히 설치하고 회수할 수 있는 유연성을 제공한다.

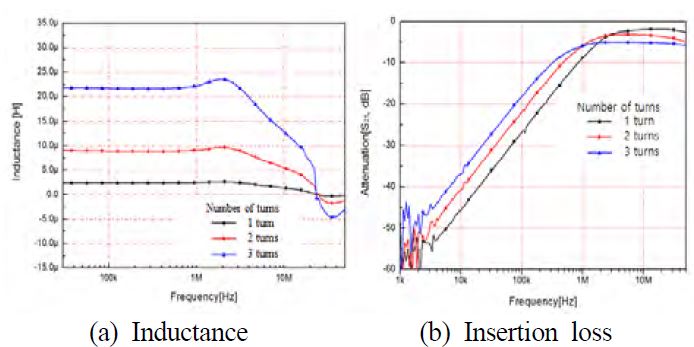

Figure 4는 비접촉식 신호결합장치의 최적의 권선수를 설계하기 위하여 임피던스 분석기와 네트워크 분석기로 측정한 권선수 대비 임피던스 및 삽입손실을 측정한 결과를 나타내었다. 권선수가 증가함에 따라 인덕턴스 값은 권선수의 제곱에 비례하여 증가하였다.

측정결과 삽입손실은 1 MHz 이하의 주파수에서 권선수가 3 회일 때 가장 낮은 삽입손실을 보였으며, 1 MHz 이상의 고주파 영역에서는 권선수가 1 회일 때 가장 낮은 삽입 손실로 나타났다. 이로부터 권선수 증가로 인한 삽입손실 감소는 1 MHz 이하 주파수에서 큰 영향이 있음을 보여준다. 또한 최종 제작될 결합기의 사용가능한 주파수 대역은 2 ~ 30 MHz 주파수 영역이므로 권선수를 1 회로 제작하는 것이 가장 좋은 특성을 나타낼 것으로 판단하였다. 따라서 본 연구에서는 Mg-Zn계 페라이트 코어와 알루미늄 케이스를 이용하여 권선수는 1회로 하고 방수와 내진동성이 좋은 TNC 단자와 방수 단자를 이용하여 결합장치를 제작하였다.

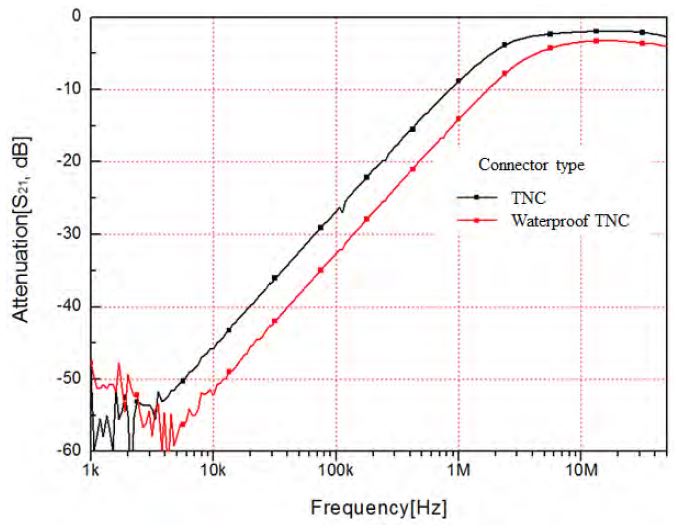

제작된 비접촉식 신호결합장치의 특성을 확인하기 위해 네트워크 분석기를 이용하여 삽입 손실을 측정하였으며 그 결과는 Figure 5와 같다. 그래프로부터 2 ~ 30 MHz 주파수 영역에서 TNC가 적용된 비접촉식 신호결합장치는 -3 dB 이내의 값을 가지고, 방수 단자가 적용된 비접촉식 신호결합장치는 -5 dB 이내의 값을 나타내어 TNC가 적용된 신호 결합장치가 다소 유리하였다. 이는 TNC의 경우 임피던스가 50 Ω으로 매칭된 반면에 방수 단자는 임피던스 매칭이 되지 않아 손실이 증가한 것으로 사료된다. 그러나 전체적으로는 -5 dB 이하의 양호한 삽입손실 특성을 나타내었다.

2.3 신호결합장치의 대전류화를 위한 공기간극 특성

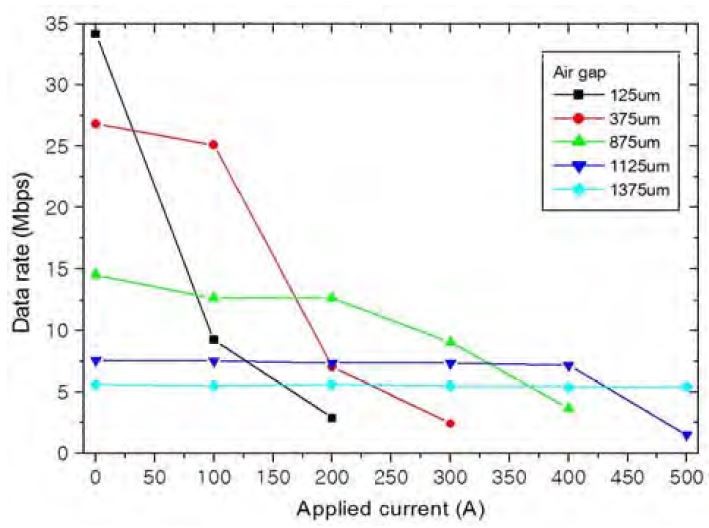

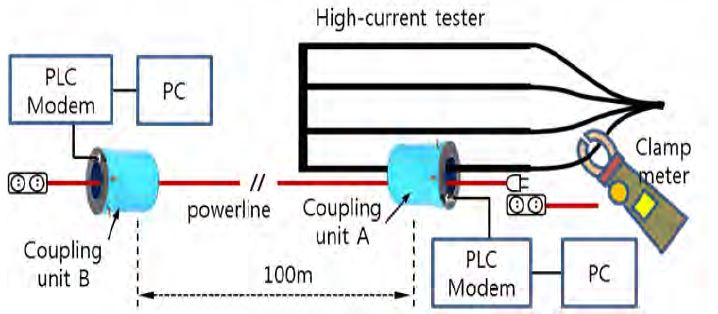

유도형 신호결합장치를 수백 A의 전력선 전류에 사용하기 위해서는 자심재료가 사용된 대전류에서 자기 포화가 되지 않아야 한다. 본 연구에서는 자기포화 특성을 향상시키기 위해 분리형으로 제작된 두 결합기간 간극을 조절하였다. 용접작업 환경에 적합한 공기간극 조건을 설정하기 위해 분리된 두 결합기 면 사이의 공기간극을 125 μm , 375 μm , 875 μm , 1125 μm , 1375 μm 로 가변하였다. 실험환경은 Figure 6과 같이 두 개의 비접촉식 결합기간 거리를 100m 로 설정하고 대전류 시험기를 이용하여 전류를 500 A 까지 증가시키면서 iperf를 이용하여 통신 속도를 측정하였다[9].

Experimental setup for measuring the effect of air gap to improve the performance of legacy line communication (in the laboratory)

Figure 7은 이상의 실험결과를 바탕으로 방수 단자가 적용된 신호결합장치의 공기간극에 따른 통신 속도 변화를 나타낸 것이다. 선로에 전류가 인가되지 않을 경우는 공기 간극이 작을수록 통신 속도는 증가하지만, 전류가 증가함에 따라 통신 속도는 급격히 감소한다. 이는 비접촉식 신호 결합장치의 자심재료가 높은 전류에서는 포화되기 때문이다. 이러한 자기 포화를 막기 위한 방법은 저항을 높이는 것인데 두 개로 분리된 결합기간 공기간극이 저항역할을 하게 된다. 그러므로 실험실 조건에서 선로전류가 500 A가 되더라도 공기간극을 1375 μm 로 두면 평균 5 Mbps 정도의 안정적인 통신 속도가 특정되었다.

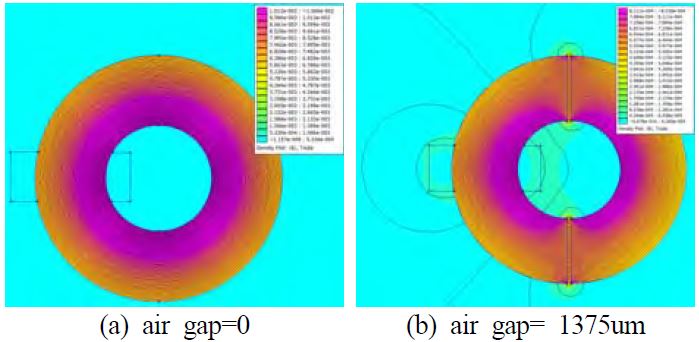

두 자심재료 사이에 공기간극이 없을 경우 (a)와 1375 μm 인 경우 (b)에 대한 자속밀도를 보여주는 시뮬레이션 결과는 Figure 8과 같다. 공기간극 있는 경우 Figure 8 (b)와 같이 누설자속이 발생함을 확인할 수 있다. 이때 코어에 축적된 자기장 에너지의 감쇠는 공기간극이 없을 때와 비교하여 약 -23 dB 로 계산되었다. 자속밀도 감소는 신호결합력의 약화로 나타나 Figure 7의 결과와 같이 통신 속도가 떨어지는 결과를 가져온다. 그러나 500 A의 대전류하에서도 평균 5 Mbps의 통신 속도를 유지하기 위해서는 적당한 공기간극이 필요함을 보여준다.

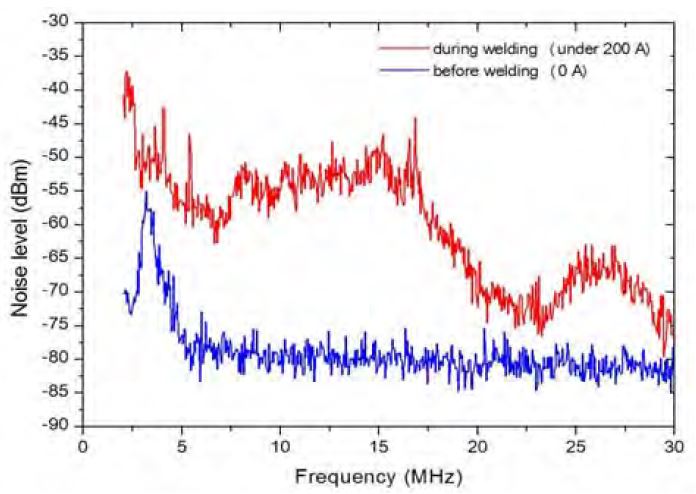

3. 대전류 용접기의 용접선 통신 특성

조선소에서 사용하는 대전류 용접기에 연결된 용접선을 광대역 전력선 통신 채널로 사용할 수 있는지 확인하기 위하여 선로 잡음을 측정하였다. 선박 블록 제조용 용접기는 Figure 9와 같이 600 A급 아크 용접기다. 이 용접기를 대상으로 실제 용접 중 용접선로에 흐르는 전류는 최대 200 A정도임을 클램프미터를 이용하여 확인하였다. 작업현장에 있는 용접선로의 잡음특성은 RF 스펙트럼 분석기(ZVH4, Rohde & Schwarz)를 사용하여 측정하였으며 결과는 Figure 10과 같다. 용접작업이 수행되지 않으면 선로에 흐르는 전류는 없다. 이때 측정한 잡음 수준은 5 MHz 이하의 저주파 영역에서 높게 나타나며 5 MHz 이상의 주파수에서는 –80 dBm 정도를 보인다. 그러나 용접 중일 경우 선로에 흐르는 전류는 200A 부근이다. 이 경우 선로 잡음은 5-20 MHz 주파수 영역에서 20 dBm이상 높아진다. 이로 인해 광대역 전력선 통신 주파수 대역(2-30 MHz)에서 신호 대 잡음비가 낮아져 통신 속도가 저하됨을 예측할 수 있다. 그러나 200A 조건에서도 잡음 수준은 –50 dBm을 유지하므로 용접선을 이용한 광대역 전력선 통신이 가능함을 알 수 있다.

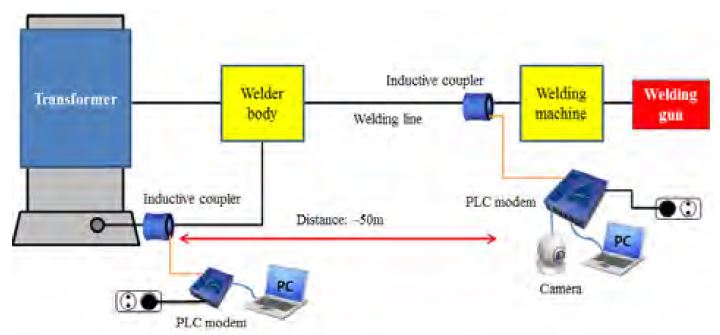

조선소 현장에서 용접선로의 전력선 통신성능을 측정하기 위하여 H 중공업에서 Figure 11과 같은 시스템 구성도로 현장 실험을 진행하였다. 용접기 본체와 용접기 사이의 용접 선로 길이는 약 30 m로 비교적 짧았다. 이에 통신 거리를 늘리기 위한 방편으로 용접기 본체와 변압기에 연결된 접지선을 통신선으로 추가하여 50 m의 통신채널 길이를 확보하였다. 유도형 신호결합기와 전력선 모뎀 및 모니터링 PC는 변압기와 용접기 본체 사이에 한 세트를 설치하였고 나머지 한 세트는 용접기와 용접기 본체에 설치하였다. 이는 현장에 있는 용접선을 그대로 이용하는 전형적인 무배선 통신을 위한 전력선 통신망이 된다. 일반적으로 전력선 통신에서 통신선로 중간에 다양한 분기가 있거나 분전함 또는 변압기가 위치할 경우 이는 통신을 방해하는 주요원인이 된다[10]. 그러나 본 연구에서 사용한 아크 용접기 본체는 Figure 9와 같이 용접선로 사이에 위치함에도 불구하고 원활한 통신이 수행되었으며 실험결과는 Table 1과 같다. 이는 아크 용접기 내부의 전기적인 특성이 전력선 통신 채널에 미치는 영향이 크지 않음을 보여줌으로서 조선소에 용접선로를 이용한 전력선 통신이 효과적임을 알 수 있다. 용접전인 경우 용접선에 흐르는 전류는 0 A 이므로 결합기간 공기간극이 없는 조건에서 통신 속도는 44.4 ~ 45.1 Mbps로 측정되었다. 용접 작업 중에는 용접선로에 약 205 A의 전류가 흘렀으나 공기간격이 없는 결합기 조건에서는 데이터전송이 이루어지지 않았다. 결합기간 공기간극은 자심재료의 투자율을 감소시키므로 포화 전류를 높이는 효과가 있으므로 대전류하에서 안정적인 통신 속도를 보장하기 위해 적당한 공기간극이 필요하다. 공기간극을 1375 μm 로 유지시킨 경우 205 A 용접선로 전류환경에서 측정된 통신 속도는 4 Mbps 부근으로 측정되어 실질적인 개선효과가 있음을 보여주었다.

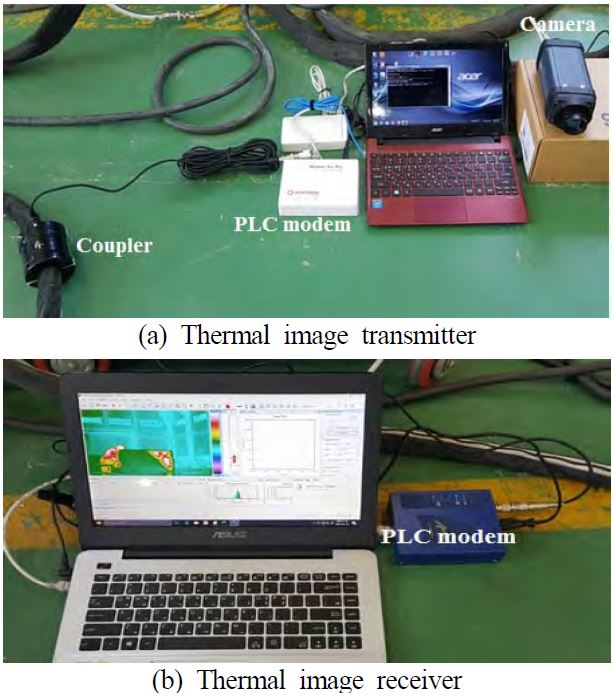

통신 성능을 확인하는 또 다른 방법으로 송신단에 열화상 카메라를 설치하고 실시간 영상을 수신단으로 전송하는 실험을 진행하였다. 용접 작업 전과 작업 중으로 나누어 실험을 진행한 결과 용접에 상관없이 모두 실시간으로 영상이 전송됨을 Figure 12와 같이 확인할 수 있었다. 이는 실제 해양 플랜트 또는 조선소 작업장에서 용접기의 용접선로를 이용한 무배선 통신 네트워크 구축한다면 각각의 센서 정보나 CCTV의 영상 이미지 정보를 서버나 관제소로 실시간 서비스 할 수 있음을 확인시켜준다.

4. 결 론

본 연구에서는 조선소 및 해양플랜트 작업장의 안전모니터링 시스템을 위한 전력선 통신의 인프라로 용접기의 용접선로 적용 가능성을 조사하였다. 선로 잡음특성은 주로 5 MHz 이하의 저주파 영역에 집중되어 있으며 광대역 전력선 통신 대역인 5-30 MHz 영역은 전류가 흐르지 않는 조건에서 –80 dBm 이하의 잡음 수준을 보였다. 실험에 사용한 아크 용접기는 최대 600A 정도의 대전류를 발생하는 것으로 이에 적합한 페라이트 코어 5개를 적층하여 비접촉식 유도형 결합기로 개발하였다. 실험실 환경에서 통신성능 시험결과는 500 A 전류 조건에서 공기간극 조정으로 최대 5 Mbps의 통신 속도를 보장할 수 있었다. 조선소 용접기의 실제 용접 중에는 평균 205 A 전류가 흘렀고 용접선로 길이 50 m 조건에서 4 Mbps이상의 안정적인 통신 속도를 보였다. 따라서 통신 인프라 구축이 쉽지 않은 조선소 작업장에 용접선로만 있다면 추가적인 통신채널을 확보하지 않더라도 통신시스템을 구축할 수 있다. 본 연구의 결과가 작업환경이 열악하지만 안전 모니터링 시스템 구축이 용이하지 않는 조선소 등에 용접선로가 통신채널로서 좋은 대안이 될 수 있기를 기대한다.

후 기

본 연구는 산업부 재원의 국민안전증진기술개발사업과 사회맞춤형 산학협력선도대학 육성사업과 미래창조과학부의 중견연구자지원사업(NRF2017R1A2B4010993)의 지원으로 수행된 연구결과물입니다.

References

- Ministry of Employment and Labor, Survey on the Status of Industrial Accidents and Dangerous Occupations, (2014), (in Korean).

- J. H Jung, S. H Yang, K. R Sohn, H. S Kim, and S. Y Nam, “Safety alert system for high-risk workers in electromagnetic shaded area,”, Autumn Conference of Korean Institute of Communication and Information Sciences, 8B-32, (2016), (in Korean).

-

K. R. Sohn, K. H. Kim, S. U. Jeong, S. Y. Nam, and H. S. Kim, “Performance analysis of the powerline communication for condition monitoring system of an MW class offshore wind turbine’s nacelle,”, Journal of Korean Navigation and Port Research, 40(3), p159-164, (2016), (in Korean).

[https://doi.org/10.5394/kinpr.2016.40.3.159]

-

K. H. Kim, S. U. Jeong, S. Y. Nam, H. S. Kim, and K. R. Sohn, “Performance analysis of legarcy line communication using high current powerlines in midrange wind turbines,”, Journal of the Korean Society of Marine Engineering, 40(4), p336-341, (2016), (in Korean).

[https://doi.org/10.5916/jkosme.2016.40.4.336]

- Etnews, http://www.etnews.com/201212260517, Accessed March 24, 2017, (in Korean).

- J. Binkofski, “Influence of the properties of magnetic materials on the size and performance of PLC couplers,”, International Symposium on Power Line Communications and Its Applications, p281-284, (2005).

-

M. Bartoli, A. Reatti, and M. K. Kazimierczuk, “High-frequency models of ferrite core inductors,”, International Conference on Industrial Electronics, Control and Instrumentation, 3, p1670-1675, (1994).

[https://doi.org/10.1109/iecon.1994.398065]

-

L. Dalessandro, W. G. Hardus Odendaal, and Johann W. Kolar, “HF characterization and nonlinear modeling of a gapped toroidal magnetic structure,”, IEEE Transactions on Power Electronics, 21(5), p1167-1175, (2006).

[https://doi.org/10.1109/tpel.2006.880357]

- https://iperf.fr, , Accessed June 24, 2017.

-

H. K. Jun, H. S. Kim, K. S. Jung, and K. R. Sohn, “Development of bypass unit for ship area network based on legacy-line communication,”, Journal of the Korean Society of Marine Engineering, 39(3), p292-297, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.3.292]