선박용 디젤 엔진에서 생성된 폐 수트의 재활용에 관한 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 선박에서 발생하는 폐 수트를 친환경적으로 재활용하고, 리튬이온 배터리의 음극 활물질을 대체하는 소재개발 연구의 일환으로 실제 선박 디젤 엔진에서 채취한 수트를 사용하여 리튬이온 배터리를 제작하였다. 또한 배터리의 성능을 개선하기 위해서 수트를 600℃와 900℃로 열처리한 상태로 배터리를 제작하여 그 전기적 성능을 확인하였다. 분석 결과 열처리 온도를 높게 할수록 배터리의 비용량이 증가할 뿐만 아니라 쿨롱 효율이 개선되는 것을 확인할 수 있었다. 본 연구를 통해 폐 수트를 음극 활물질로 재활용하는 가능성을 확인할 수 있었으며, 향후 열처리 온도를 더욱 높여 배터리의 성능을 개선시키는 추가 연구를 통해 기술의 실효성을 검증 할 필요가 있다.

Abstract

In this study, Li-ion batteries were manufactured using soot collected from a marine diesel engine. The process involved developing a series of alternative anode active material for Li-ion batteries and recycling the waste soot from ships in eco-friendly way. Li-ion batteries were manufactured using the waste soot annealed at 600℃ and 900℃ to improve the performance of batteries, and then their electrical performance were evaluated. For high temperature annealing of the soot, not only the battery capacity increased but also the coulomb efficiency improved. Through this study, the possibility of recycling the waste soot as an anode active material was confirmed. It is necessary to verify the feasibility of this technology through an additional investigation improving the performance of batteries by increasing the annealing temperature.

Keywords:

Soot, Recycle, Li-ion battery, Anode active material, Annealing키워드:

수트, 재활용, 리튬이온 배터리, 음극 활물질, 열처리1. 서 론

국제 무역에 있어서 선박에 의해 운송되는 물동량은 전체 교역량의 80% 이상을 차지하고 있으며[1], 이로 인해 선박에서 생성되는 유해 배출물은 운송 분야 전체에서 발생하는 배출물 대비 상당히 큰 비중을 차지하고 있다[2][3]. 국제 사회는 이와 같은 문제에 대응하기 위하여 국제해사기구(IMO)를 중심으로 선박으로부터 배출되는 유해한 환경오염 물질에 대하여 단계적이고 지속적인 규제를 시행하고 있다[4].

특히 국제 항해에 종사하는 대부분의 선박은 주 추진동력원으로써 저질 중유를 연료로 사용하는 디젤엔진을 탑재하고[5] 있기 때문에 선박에서 기인하는 유해 배출물에 의한 환경오염 문제가 심각하게 인식되고 있다[6]. 저질 중유를 연료로 하는 디젤엔진은 그 특성상 다량의 수트(soot)가[7] 생성되며 대부분이 대기로 배출된다. 하지만 그 일부는 선박의 에코노마이저(economizer)의 수관과 핀(fin)에 부착되어 에코노마이저의 열효율을 저하시키고, 때로는 에코노마이저 화재의 원인이 되기도 한다. 따라서 선박에서는 주기적으로 에코노마이저에 부착된 수트를 제거하기 위하여 수세(water cleaning)를 하고 있는데, 종전까지는 수세를 통해 수거된 수트를 해상에 투기하여 왔지만, 2013년부터는 개정된 MARPOL 부속서 5장에 의해 해상으로의 투기가 금지되어[8] 선박에서는 수거된 폐 수트를 육상의 지정된 업체를 통하여 폐기처리 하고 있다. 선박에서 발생하는 폐 수트의 발생량에 대한 정확한 통계자료는 없으나, 해운 선사의 실무적 수치에 따르면 5,300 TEU 컨테이너 기준 연간 약 1,000 L 정도의 폐 수트가 육상으로 버려지고 있다.

최근 강화되는 IMO의 대기환경 규제에 따라 선박에서 발생하는 수트를 포함하는 입자상 물질(Particulate Matter, PM)에 대한 다양한 연구들이 이루어지고 있다[9]. 선행연구 결과에 따르면 선박용 디젤엔진에서 발생하는 수트는 대부분 탄소 성분으로 이루어져 있으며[10], 그 입자의 구조는 엔진 연소실 내의 연소 분위기[11][12], 연료의 종류[13], 배기단의 위치[14] 등에 따라 어느 정도 차이를 보이지만 일반적으로 graphitic 나노구조를 보이는 것으로 보고된다.

본 연구에서는 이러한 수트의 성분 및 구조적 특성을 이용하여 폐 수트를 재활용하는 방안으로 리튬이온 배터리(Lithium-ion battery)에 사용되는 음극 활물질 개발을 시도하였다.

리튬이온 배터리의 소재는 크게 음극재, 양극재, 전해질, 분리막으로 분류되며, 이 중에서도 음극재는 대부분 흑연계의 탄소 소재가 주로 사용된다. 우리나라가 세계 1위의 이차전지 생산국임에도 불구하고, 음극재로 쓰이는 천연흑연과 인조흑연의 경우 중국과 일본 등으로부터 전량 수입에 의존하고 있는 실정이다.

따라서 본 연구에서는 탄소 성분으로 구성되어 있으며 graphitic 구조를 가지고 있는 것으로 알려진 선박용 디젤엔진 수트의 구조 특성을 확인하고, 실제 선박으로부터 수거한 수트를 사용하여 리튬이온 배터리를 제작하고 배터리의 전기화학적 성능 실험을 통해서 그 활용의 가능성을 확인해보고자 한다.

2. 실험 방법

2.1 수트 채취

선박용 디젤 엔진에서 생성된 수트를 음극 활물질로 사용하는 리튬이온 배터리 시제품을 제작하기 위하여 한국해양대학교 실습선 한바다호의 주기관 과급기 후단에 삽입된 thermo-couple probe를 개방하여 퇴적된 수트를 채취하였다.

Table 1은 한바다호 주기관의 제원이며, Table 2에는 주기관에 주로 사용된 연료인 LRFO(Bunker B)의 성분 분석결과를 나타내었다.

2.2 수트의 특성 분석 및 열처리

선박에서 채취한 수트의 특성을 확인하기 위해 탄소의 구조 분석에 주로 사용되는 방법인 Raman spectroscopy [15]와 XRD(X-ray Diffraction)[16][17] 분석을 시도하였다. 분석에 활용된 장비의 상세와 조건은 각각 Raman spectra(Thermo Fisher Scientific, USA), 레이저 파장 532 nm이며, XRD(D8 Discover, BRUKER, German), Cu Kα(λ=1.540598 nm), 2θ range 10~90°에서 0.02° 간격으로 측정하였다.

채취한 수트의 불순물을 제거하고 음극 활물질로서의 성능을 개선하기 위하여, 수트를 질소(N) 가스 분위기 내에서 각각 600℃, 900℃로 열처리하였으며, Figure 1은 열처리에 사용된 전기로의 사진이다.

2.3 코인 셀 리튬이온 배터리 성능 실험

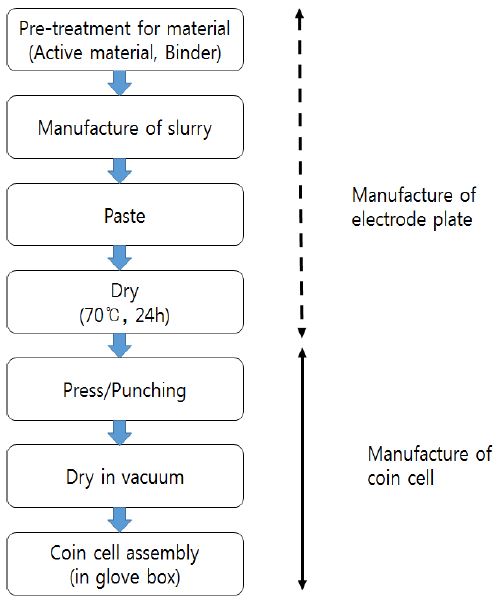

처리된 수트는 Figure 2의 과정과 같이 슬러리화 하여 전극판을 만든 후, 아르곤(Ar) 가스로 충전된 글로브 박스(Glove box) 내에서 코인 셀(Coin Cell) CR2032 타입의 리튬이온 배터리 제작에 사용되었다.

슬러리는 수트(80wt%)에 도전제로 carbon black(10wt%; Super P), 바인더로 CMC/SBR(10wt%)를 사용하여 제조되었고, 슬러리를 Cu-foil 위에 doctor blade로 코팅한 뒤 진공상태에서 70℃로 24시간 동안 건조하였다. 코인 셀 배터리에 사용된 분리막은 Celgard 2400, 전해질로는 10%의 fluoroethylene carbonate를 함유하는 ethylene carbonate와 diethyl carbonate가 1:1 체적비를 가지는 1 M LiPF6가 사용되었다.

Figure 3은 펀칭된 음극판과 제작된 코인 셀 리튬이온 배터리의 사진이며, 세 가지 조건(raw, 600℃, 900℃)으로 처리한 수트를 활용하여 제작된 코인 셀 리튬이온 배터리의 사진이다. 각 배터리를 대상으로 전기화학적 성능을 확인하기 위하여 충·방전 테스트를 시행하였다.

3. 실험 결과

3.1 수트의 구조 특성

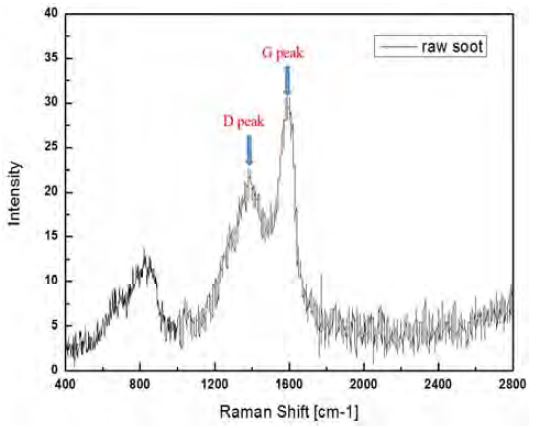

Figure 4는 열처리되지 않은 수트의 Raman 분석 결과이다. 탄소 소재에 대한 Raman 분석의 가장 두드러지는 특징으로 D peak(~1350 cm-1)와 G peak(~1582 cm-1)가 있는데 그림에서 보듯이 탄소 고유의 D peak와 G peak가 뚜렷하게 나타나고 있다. 또한 D peak에 대한 G peak의 비율(G/D ratio)을 통해서 탄소재의 graphitic 정도를 확인할 수 있는데[18] 일반적으로 그 비가 클수록 더 graphitic 구조를 가지고 있다고 보며[19], 분석 결과를 볼 때 채취한 수트 역시 어느 정도 graphitic 구조를 가지고 있는 것으로 확인되었다.

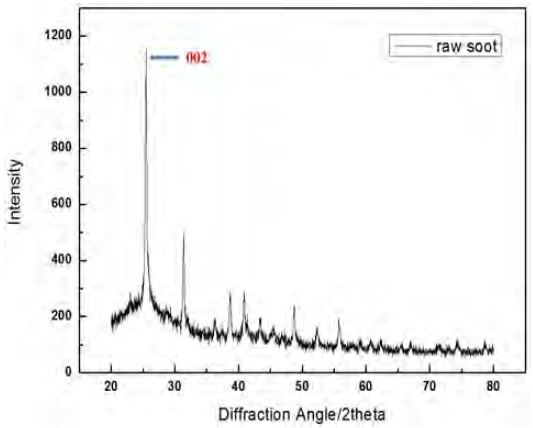

Figure 5는 열처리되지 않은 수트의 XRD 패턴을 보여주고 있으며, 다양한 불순물이 포함되어 있지만 Raman 분석의 결과와 같이 뚜렷한 탄소의 peak(002)가 나타난다.

3.2 용량적 특성

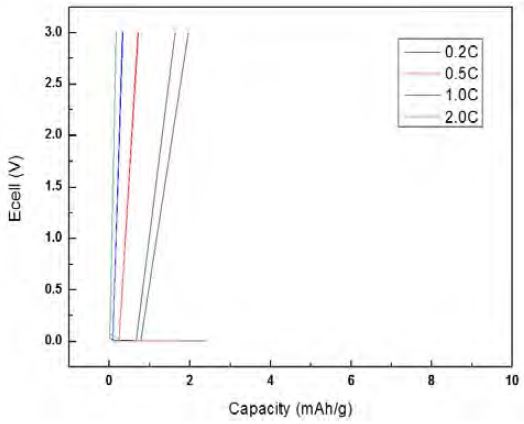

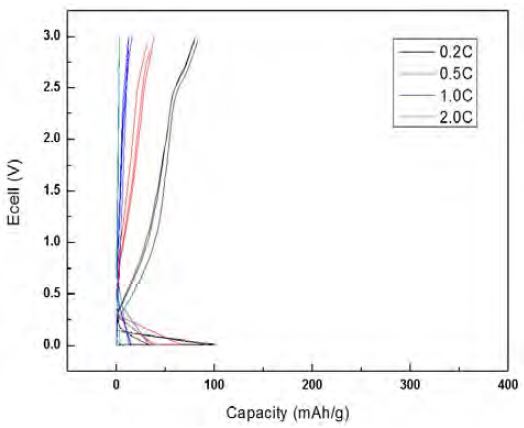

수트를 열처리하지 않은 상태로 제작한 배터리를 충전율(C-rate)을 0.2에서 2.0으로 증가시키면서 충·방전 실험을 진행하였을 때 Figure 6과 같은 결과가 나왔다. 그림에서 알 수 있듯이 배터리의 비용량이 거의 나오지 않으며 음극 활물질로의 활용이 불가한 정도인 것으로 확인되었다.

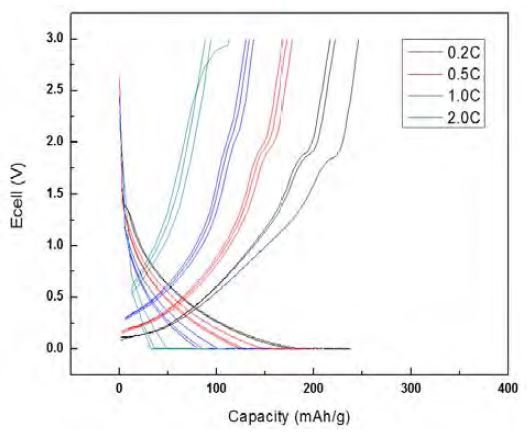

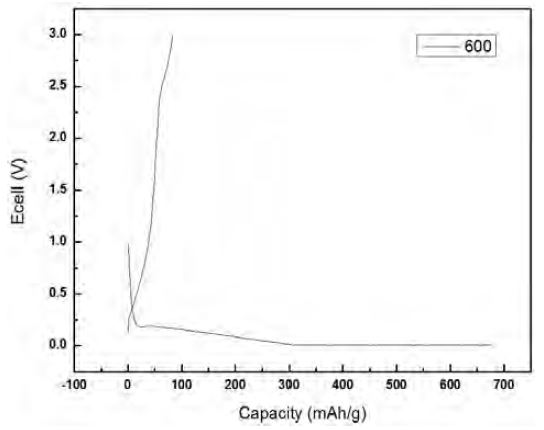

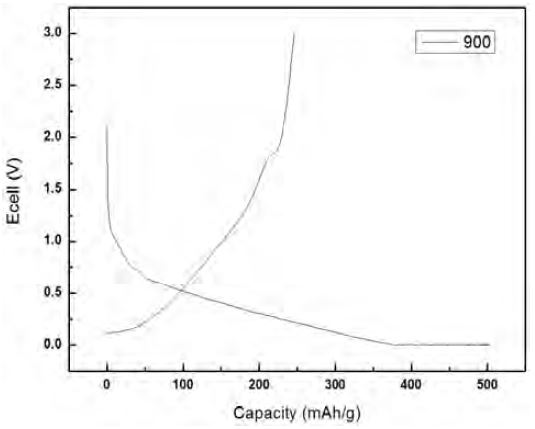

다음으로 채취한 수트에 포함된 불순물을 제거하기 위하여 질소 분위기의 전기로에서 각각 600℃, 900℃로 열처리 한 수트를 사용하여 제작한 배터리의 충·방전 실험을 진행한 결과 Figure 7, Figure 8에서 보듯이 배터리의 비용량이 매우 개선되는 것으로 나타났다.

특히 900℃로 열처리한 경우에는 비용량이 0.2C에서 240 mAh/g 정도까지 나타났고, 1C에서 170 mAh/g 가까이 나타났다. 이는 흑연의 이론적 용량(372 mAh/g)의 절반에 근접한 용량적 성능을 발현한 것으로 볼 수 있으며, 배터리의 음극 활물질 소재로의 활용 가능성을 확인할 수 있었다.

장비의 한계로 인하여 900℃ 이상의 추가적인 승온 작업은 불가하였으나, 2,000℃ 이상의 온도로 열처리를 한다면 연소과정에서 연료 및 윤활유로부터 유입될 수 있는 대부분의 불순물들이 제거될 것으로 예상되며 이로 인해 배터리의 용량적 성능이 크게 개선될 것으로 보인다.

3.3 쿨롱 효율(Coulomb efficiency)

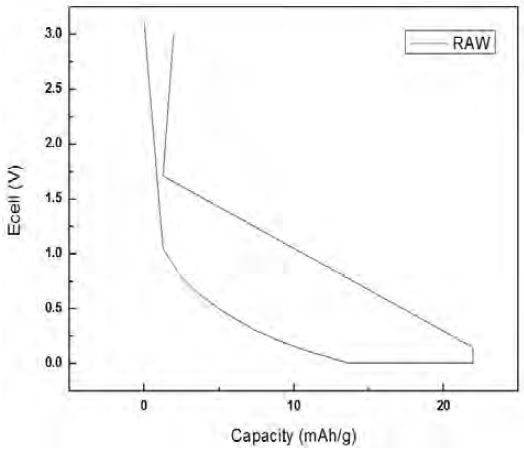

배터리의 첫 번째 충·방전 사이클을 통하여 열처리에 따른 쿨롱 효율의 변화를 확인하였다. 그 결과, Figure 9 ~ Figure 11에서 보듯이 raw, 600℃, 900℃의 조건에서 쿨롱 효율은 각각 11.4 %, 13.2 %, 52 % 정도로 나타났다.

아래의 세 가지 경우 중에 수트를 900℃까지 열처리했을 때, 배터리의 쿨롱 효율이 가장 높게 나타났고 효율이 급격하게 개선된다는 것이 확인되었다. 이로부터 수트를 열처리할 경우 SEI(Solid Electrolyte Interphase) 층을 형성하는데 사용된 리튬이온의 비율이 낮아지고, 실제 충·방전에 사용되는 리튬이온의 비율이 높아진다는 것을 알 수 있으며, 용량적 성능에서 확인한 결과와 동일하게 900℃ 보다 더욱 높은 온도로 열처리를 할 경우 쿨롱 효율의 추가 개선이 가능할 것으로 보인다.

4. 결 론

본 연구에서는 선박의 디젤 엔진에서 수거한 수트를 재활용하여 음극 활물질에 적용하고, 실제 리튬이온 배터리를 제작하여 전기화학적 성능을 측정하였다. 또한 수트의 열처리 온도가 배터리의 성능에 미치는 영향을 실험을 통하여 확인하였으며, 다음과 같은 결론을 얻을 수 있었다.

- (1) 선박에서 채취한 수트는 탄소를 주요 성분으로 하고 있으며, graphitic 구조를 가지고 있다.

- (2) 배터리의 충·방전 실험을 통해서 선박에서 발생하는 폐 수트를 재활용하여 리튬이온 배터리의 음극 활물질로 적용이 가능함을 확인하였다.

- (3) 수트의 열처리 온도를 900℃로 하였을 때, 배터리의 비용량이 약 170 mAh/g로 가장 높게 나타났으며, 쿨롱 효율도 가장 좋아지는 것으로 확인되었다.

- (4) 폐 수트를 리튬이온 배터리의 음극 활물질로 재활용하는 연구의 실효성을 높이기 위해서는 2,000℃ 이상의 초고온 열처리를 통한 추가 연구가 필요한 것으로 사료된다.

- (5) 현재 리튬이온 배터리의 음극 활물질은 전량 수입에 의존하고 있으며, 해운 선사들은 선박에서 발생하는 수트를 폐기하기 위하여 별도의 비용을 지불하고 있기 때문에 본 연구를 발전시켜 나간다면 배터리 소재의 국산화, 선사의 비용절감 및 친환경 기술 개발 등의 긍정적 효과를 가져 올 수 있을 것으로 판단된다.

References

-

J. Fuglestvedt, T. Bernstsen, V. Eyring, I Isaksen, D. S. Lee, and R. Sausen, “Shipping emissions: from cooling to warming of climate and reducing impacts on health,”, Environmental Science & Technology Letters, 43(24), p9057-9062, (2009).

[https://doi.org/10.1021/es901944r]

-

V. Eyring, I. S. A. Isaksen, T. Berntsen, W. J. Collins, J. J. Corbett, O. Endresen, R. G. Grainger, J. Moldanova, H. Schlager, and D. S. Stevenson, “Transport impacts on atmosphere and climate: shipping,”, Atmospheric Environment, 44(37), p4735-4771, (2010).

[https://doi.org/10.1016/j.atmosenv.2009.04.059]

-

V. Eyring, H. W. Kohler, J. Van Aardenne, and A. Lauer, “Emissions from international shipping: 1. The last 50 years,”, Journal of Geophysical Research, 110(D17), (2005).

[https://doi.org/10.1029/2004jd005619]

-

W. J. Lee, J. H. Choi, and K. H. Cho, “Experimental study on reduction of emissions for marine diesel engines with a double post injection,”, Journal of the Korean Society of Marine Engineering, 39(4), p418-424, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.4.418]

-

L. Ntziachristos, E. Saukko, K. Lehtoranta, T. Ronkko, H. Timonen, and P. Simonen, “Particle emissions characterization from a medium-speed marine diesel engine with two fuels at different sampling conditions,”, Fuel, 186, p456-465, (2016).

[https://doi.org/10.1016/j.fuel.2016.08.091]

-

H. Agrawal, W. A. Welch, J. W. Miller, and D. R. Cocker, “Emission measurements from a crude oil tanker at sea,”, Environmental Science & Technology Letters, 42(19), p7098-7103, (2008).

[https://doi.org/10.1021/es703102y]

-

A. D. H. Clague, J. B. Donnet, T. K. Wang, and J. C. M. Peng, “A comparison of diesel engine soot with carbon black,”, Carbon, 37(10), p1553-1565, (1999).

[https://doi.org/10.1016/s0008-6223(99)00035-4]

- IMO MEPC, 2012 Guidelines for the Implementation of MARPOL Annex V (resolution MEPC.219(63)), (2012).

-

J. H. Choi, and S. K. Park, “A numerical study on soot formation in ethylene diffusion flames under 1g and 0g,”, Journal of the Korean Society of Marine Engineering, 37(8), p807-815, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.8.807]

-

M. N. Ess, H. Bladt, W. Mühlbauer, S. I. Seher, C. Zöllner, S. Lorenz, D. Bruggenmann, U. Nieken, N. P. Ivleva, and R. Niessner, “Reactivity and structure of soot generated at varying biofuel content and engine operating parameters,”, Combustion and Flame, 163, p157-169, (2016).

[https://doi.org/10.1016/j.combustflame.2015.09.016]

- R. L. Vander , and A. J. Tomaskek, “Soot nanostructure: Dependence upon synthesis conditions,”, Combustion and Flame, 136(1-2), p129-140, (2004).

-

H. M. Lee, C. L. Myung, and S. S. Park, “Experimental investigation of nano-sized particulate matter emission characteristics under engine operating conditions from common rail diesel engine,”, Journal of the Korean Society of Marine Engineering, 34(4), p508-514, (2010), (in Korean).

[https://doi.org/10.5916/jkosme.2010.34.4.508]

-

W. J. Grieco, J. B. Howard, L. C. Rainey, and J. B. Vander, “Fullerenic carbon in combustion-generated soot,”, Carbon, 38(4), p597-614, (2000).

[https://doi.org/10.1016/s0008-6223(99)00149-9]

-

W. J. Lee, S. H. Jang, S. Y. Kim, M. K. Kang, K. W. Chun, K. H. Cho, S. H. Yoon, and J. H. Choi, “Experimental study on structure characteristics of particulate matter emitted from ship at various sampling conditions,”, Journal of the Korean Society of Marine Environment and Safety, 22(5), p547-553, (2016).

[https://doi.org/10.7837/kosomes.2016.22.5.547]

-

A. Sadezky, H. Muckenhuber, H. Grothe, R. Niessner, and U. Poschl, “Raman microspectroscopy of soot and related carbonaceous materials: spectral analysis and structural information,”, Carbon, 43(8), p1731-1742, (2005).

[https://doi.org/10.1016/j.carbon.2005.02.018]

-

A. Braun, N. Shah, F. E. Huggins, K. E. Kelly, A. Sarofim, C. Jacobsen, S. Wirick, H. Francis, J. Ilavsky, G. E. Thomas, and G. P. Huffman, “X-ray scattering and spectroscopy studies on diesel soot from oxygenated fuel under various engine load conditions,”, Carbon, 43(12), p2588-2599, (2005).

[https://doi.org/10.1016/j.carbon.2005.05.017]

- F. Ossler, and J. Larsson, “Exploring the formation of carbon-based molecules, clusters and particles in situ detection of scattered X-ray radiation,”, Chemical Physics Letters, 387(4-6), p367-371, (2004).

- L. Pierre, and C. Michel, “Caracterisation de materiaux carbones par microspectrometrie raman,”, Carbon, 22(4-5), p375-385, (1984).

-

A. C. Ferrari, and J. Robertson, “Raman spectroscopy of amorphous, nanostructured, diamond-like carbon, and nanodiamond,”, Philosophical Transactions of the Royal Soociety A, 362(1824), p2477-2512, (2004).

[https://doi.org/10.1098/rsta.2004.1452]