밀러사이클의 선박용 저속 2행정 기관에의 적용

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

해상에서의 질소산화물(NOx)의 배출 통제 기준은 2016년 1월 1일 이후 배기배출물통제지역(ECA)에 입항하는 선박에 대해 Tier III를 적용 Tier I 기준 80%를 감축할 것을 요구하고 있다. 이에 대한 대책으로 엔진 제작사에서는 SCR(Selective catalytic reduction), EGR(Exhaust Gas Recirculation), 밀러사이클 등 다양한 기술들을 적용하기 위해 연구하고 있다. 이중 밀러사이클은 NOx 저감을 위해 4행정기관에 적용되고 있는 기술로서 열효율의 향상과 NOx의 저감 효과를 동시에 달성할 수 있는 효과적인 기술로 주목받고 있다. 유니플로 소기방식의 선박용 2행정기관의 경우 배기밸브를 이용하기 때문에 이를 이용하여 2행정기관에 밀러사이클을 적용하고자 하는 시도가 보고되고 있다.

본 연구는 배기밸브를 가지는 선박용 2행정기관에 밀러사이클을 적용하기 위한 이론적인 시도로서 2행정기관을 모델로 한 성능예측프로그램을 이용해 그 적용 가능성과 효과에 관하여 고찰하였다. 2행정기관의 밀러사이클은 배기밸브의 닫힘 시기를 지연킴으로서 적용될 수 있으며 밸브를 지연시키면 공기량이 부족하기 때문에 공기량 확보를 위해 고압력비의 T/C가 필요하다. 결과적으로 밀러사이클에 의한 효과를 얻기 위해선 고효율의 T/C가 동시에 적용되어야 한다.

Abstract

The standard of NOx emission control at sea has applied Tier Ⅲ, which is reinforced to 80% than TierⅠ, to the operating vessels in ECA(Emission Contorl Area) since 1 Jan. 2016. Engine builders have studied several techniques such as SCR(Selective Catalytic Reduction), EGR(Exhaust Gas Recirculation), and application of Miller cycle etc. to satisfy the regulation. The miller cycle which has adopted to 4-stroke engine to reduce NOx emission is attracting attention as a technology which can obtain simultaneously effect of increasing thermal efficiency and reducing NOx. The application of miller cycle changing EVC(Exhaust Valve Closing) to 2-stroke engine has been reported.

This paper is theoretical attempt to apply miller cycle to 2-stroke engine and has studied the applicability and effect of the cycle through a 2-stroke simulation program. The miller cycle of 2-stroke engine can be adopted by retarding EVC and insufficient air due to EVC delay is charged by high compression ratio T/C. Consequentially, high efficiency turbo charger has to be needed at the same time to obtain the effect.

Keywords:

NOx, Miller cycle, two-stroke marine diesel engine키워드:

질소산화물, 밀러사이클, 선박용2행정기관1. 서 론

국제해사기구(IMO)에서는 MARPOL73/78협약의 부속서 Ⅵ(선박으로부터의 대기오염방지를 위한 규칙)를 통해 이산화탄소(CO2), 질소산화물(NOx), 황산화물(SOx), 오존파괴물질과 휘발성유기화합물(VOCs)에 대해 배출 통제의 기준을 규정하고 있다. 이 중 이산화탄소의 배출 통제는 2013. 1. 1일 이후 건조되는 선박에 적용되며, 선박건조 시 EEDI 지수를 만족하도록 강제화하고 있다. 운항선에 대해서는 선박에너지효율관리계획서(SEEMP)를 두어 운항 중 발생하는 이산화탄소에 대해 관리하도록 하고 있다. NOx의 배출 통제 기준은 2016년 1월 1일 이후 배기배출물통제지역(ECA)에 입항하는 선박에 대해 Tier III를 적용, Tier I 대비 80%를 감축할 것을 요구하고 있어 엔진 제작사에서는 NOx를 감축하기 위해 SCR(Selective catalytic reduction), EGR(Exhaust Gas Recirculation), 밀러사이클 등 여러 가지 기술들을 디젤엔진에 적용하고 있다[1]-[3].

연소가스의 열해리과정에서 발생하는 NOx는 Zeldovich mechanism에 따르면 thermal NO는 1800K이상의 고온에서 생성되고 최고연소온도에 큰 영향을 받으며 연소온도 200K의 감소는 NOx 발생을 1/10로 감소시키는 것으로 알려져 있다[3]. 그러나 연소온도의 감소는 NOx의 감소효과를 가져오지만 연료소비율(SFC)은 낮은 연소온도에서 감소하기 때문에 NOx와 SFC는 상반관계(trade-off)에 있어 이를 동시에 해결하기가 곤란한 것으로 알려져 있다[3][4].

밀러사이클은 오토사이클에서 고팽창을 실현하여 사이클의 열효율을 높이고자 Atkinson이 고안한 Atkinson cycle을 현실화한 것이다. 구조적으로 링크장치를 커넥팅로드에 부가하여 팽창행정을 압축행정보다 길게 하여 기존의 사이클 보다 높은 열효율을 실현하였다. 하지만, 복잡한 구조로 인하여 실용화되지 않았으며 1957년 R. Miller에 의해 흡입밸브의 타이밍을 변경하여 팽창비보다 유효압축비를 줄여Atkinson cycle을 실용화한 특허를 공개하였다[5]. 하지만, 체적효율의 감소로 인해 실린더의 출력이 감소되기 때문에 이를 보상할 수 있는 과급시스템과 함께 밀러사이클을 적용하고 있다[6].

밀러사이클은 흡입밸브를 BDC보다 빠른 시점 혹은 늦은 시점에 닫음으로서 유효압축비의 감소효과를 이용할 수 있다. 유효압축비의 감소는 연소온도를 낮춰 NOx 발생을 줄일 수 있다. 또한 압축일이 줄어 사이클 열효율이 증가할 수 있다. 즉, 동시에 친환경 고효율의 성능을 얻을 수 있다[7][8]. Extreme Miller를 통해 37%의 NOx 저감이 가능[9]하고 밀러사이클과 2단 과급을 동시 적용하였을 경우 47%의 NOx저감이 가능[10]하다는 연구결과들이 보고되고 있다. 이러한 연구결과는 대부분 4행정 기관을 대상으로 수행되었다[11][12].

본 연구에서는 밀러사이클을 선박용 저속 2행정 기관에의 적용 가능성에 대해 고찰하였다. 유니플로우 소기방식을 채택하고 있는 저속 2행정기관에서 밀러사이클의 적용은 배기밸브의 닫힘 시기를 지연시켜 유효압축비를 줄이면서 소기압력을 증가시키는 방식으로 적용될 수 있다[3][13].

본 연구에서는 2행정기관에 밀러사이클을 적용하는 것이 가능한지 여부를 이론적으로 검토한 후 실제 운항중인 선박의 저속 2행정 엔진을 대상으로 한 성능예측프로그램을 이용하여 배기밸브의 닫힘 시기를 가변시켜 밀러사이클을 적용한 결과에 대해 보고하고자 한다.

2. 밀러사이클 2행정기관의 이론적 검토

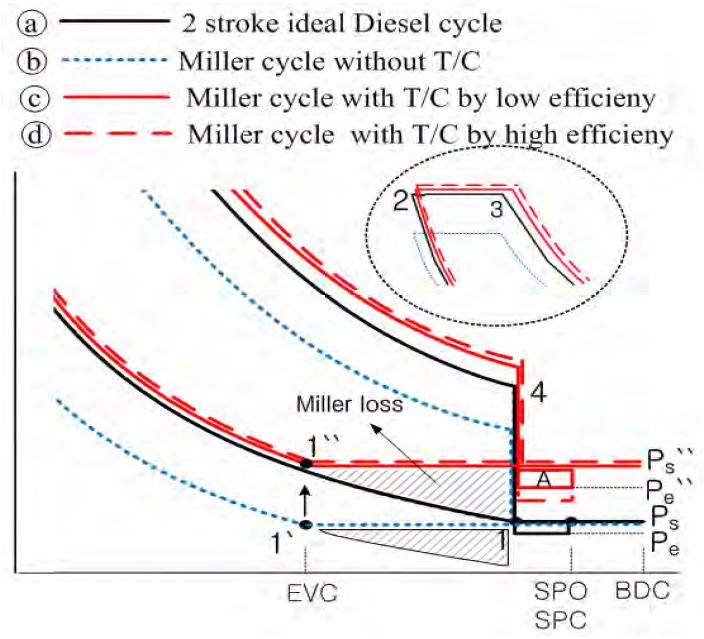

Figure 1은 유니플로우 소기 방식을 채택하고 있는 선박용 대형 2행정 기관의 이상사이클의 P-V 선도ⓐ를 나타낸 것이다. 비교를 위하여 무과급 밀러사이클의 경우ⓑ와 과급 밀러사이클의 경우ⓒ를 함께 나타내고 있다. 과급을 하지 않는 무과급 2행정기관의 경우 소기 압력을 Ps 배기압력을 Pe라 하면 그림에서 알 수 있는 바와 같이 배기밸브 열림시기(EVO)와 소기포트(SP) 사이에서 일부 가스교환손실(면적A)이 발생한다. 이 과정에서 열효율과 평균유효압력의 관계식을 유도하는 과정을 정리하여 결과식 만을 나타내면 식 (1)과 식 (2)와 같이 표현된다. δ = 1인 경우가 디젤사이클을 의미하며, 이를 대입하면 식 (1)과 식 (2)는 기존의 디젤사이클의 경우와 완전히 일치한다.

| (1) |

| (2) |

배기밸브의 닫힘시기(EVC)를 1`로 늦게 하여 유효압축비를 낮게 하는 밀러사이클의 경우 가스교환손실 A는 동일하고 밀러손실(miller loss)만큼 밀폐사이클의 면적이 감소하기 때문에 평균유효압력은 감소하게 된다. 여기서 실린더내 단위 공기량당 공급열량이 동일한 조건으로 비교하면 압축초(EVC)에서의 실린더내 공기량이 감소함으로 식 (1)과 식 (2)으로부터 열효율과 평균유효압력은 감소하게 된다.

한편, 소기압력을 증가시켜 EVC에서의 압력을 1``까지 증가시키면(ⓒ의 경우) 공기량이 증가하기 때문에 같은 이유로 ⓐ의 경우보다 평균유효압력이 증가하게 된다. 배기에너지를 이용하는 배기터빈과급을 이용하는 경우 과급효율이 높은 과급기를 이용하면 가스교환손실은 약간 증가되지만, ⓓ의 경우와 같이 평균유효압력은 더욱 향상된다. 하지만, 식 (1)에서 알 수 있듯이 열효율은 압축비와 차단비에 의한 함수로 표현된다. 따라서, 압축비와 공연비가 같은 조건에서의 열효율은 과급효율과 관계없이 항상 동일하다.

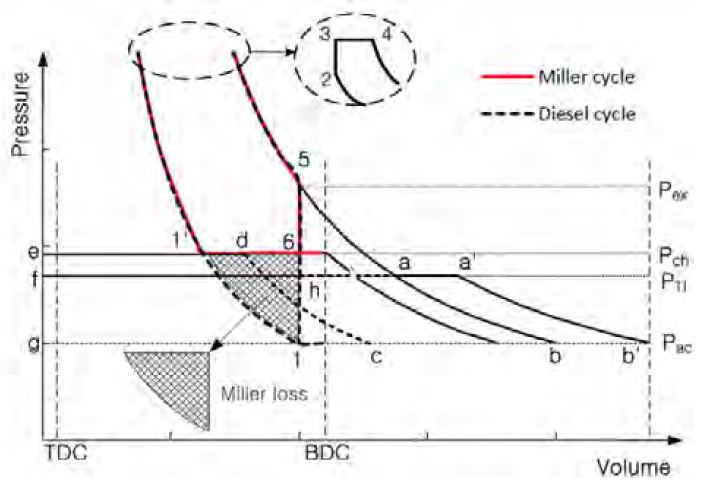

Figure 2는 과급에 의한 2행정 기관의 밀러사이클과 디젤사이클의 소기과정인 P-V선도를 나타낸다. 1-2-3-4-5-1점으로 연결되는 사이클이 디젤사이클을 나타내며 1`-2-3-4-5-6-1`로의 연결되는 사이클이 디젤사이클에서 압축되는 시점을 지연시킨 밀러사이클에 해당된다.

압축비를 작게하여 밀러사이클을 실현하였을 때 과급압력은 디젤사이클에서 압축비를 1`까지 작게하였을 때의 압력(P1`=Pch)이 된다. PTI는 배기터빈 입구 압력으로 PTI에 의해 배기터빈의 에너지가 결정된다. 점5에서 배기밸브가 열려 가스는 실린더에서 방출되어 대기압까지 팽창을 하며 5-a-h 면적의 에너지는 가스의 엔탈피를 증가시키는 데 사용된다[2]. 즉, 배기가스의 터빈입구 온도를 a에서 a`까지 증가시키게 되어 b`까지 최대로 팽창할 수 있게 된다. 이 때, 배기터빈의 등엔트러피 팽창일은 a`-b`-g-f의 면적이 된다. 배기터빈의 일을 받아 공기 압축기는 c-d로 대기압의 공기를 압축하여 실린더로 공급하며, d-1`만큼 냉각에 의해 공급되는 공기의 부피가 감소하기 때문에 1-1` 의 과정을 거쳐 공기를 압축하여 실린더로 공급한다. 이때 압축기에 의해 실린더로 유입되는 공기에 대한 등엔트러피 압축일은 1-1`-e-g의 면적이 된다. 과급을 통해 밀러사이클을 실현하였을 때 6-1`의 과정은 피스톤의 압축일이 없으며 대기압(Pac)에서 과급압력(Pch)까지의 압축일을 배기터빈으로부터 받는다.

배기터빈의 실제 구동 동력(Wta)은 터빈효율(ηt)과 터빈일(Wt )로 식 (3)과 같이 정의되고 압축기의 실제 동력(Wca)은 식 (4)와 같이 정의된다. 과급기의 터빈동력과 압축기의 동력이 평형이 되어야 하는 조건으로 식 (5)와 같이 T/C 효율이 계산될 수 있다[14].

| (3) |

| (4) |

| (5) |

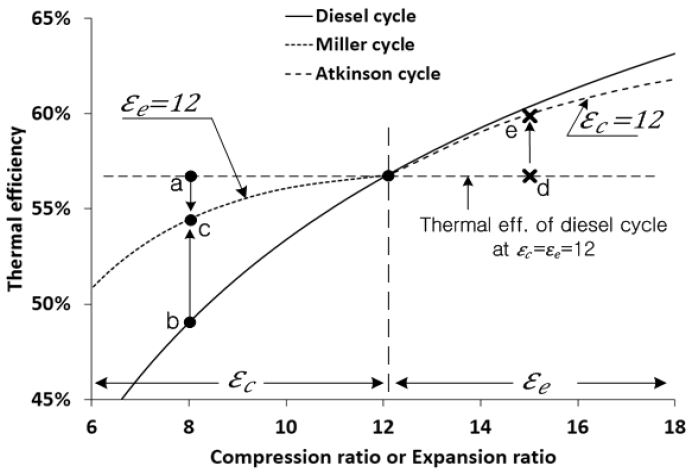

Figure 3은 식 (1)로부터 계산된 결과를 보여주며, 압축비(ϵc)와 팽창비(ϵe)가 같은 디젤사이클로부터 팽창비(ϵe = 12)는 고정하고 압축비를 작게한 밀러사이클과 압축비(ϵc = 12)를 고정하고 팽창비를 크게한 아트킨슨사이클의 열효율을 함께 나타내고 있다. 가로축은 압축비 및 팽창비를 나타내며 12를 기준으로 오른쪽은 팽창비, 왼쭉은 압축비를 나타낸다. 또한, 압축비, 팽창비 12에서 오른쪽 그래프는 디젤사이클과 아트킨슨 사이클의 열효율 비교를 왼쪽은 밀러사이클과 디젤사이클의 열효율을 비교하여 보여주고 있다. ϵe = 12인 디젤사이클의 열효율은 약 57%이며, ϵe = 12에서 ϵe = 15까지 팽창비를 증가시킨 경우 아트킨슨 사이클의 열효율은 d→e로 증가한다. 반면, ϵc = 12인 디젤사이클로부터 ϵc = 8까지 작게한 밀러사이클의 열효율은 a→c로 감소한다. 하지만, 같은 압축비를 가지는 디젤사이클(ϵc = ϵe = 8)과 비교하면 밀러사이클(ϵc = 8, ϵe = 12)의 경우가 b→c로 열효율이 좋아진다.

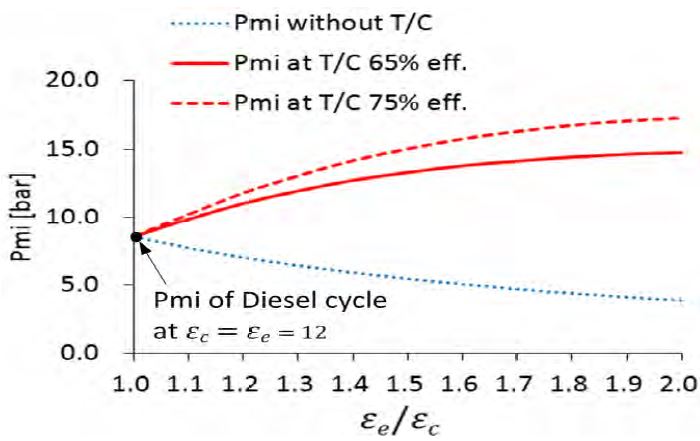

Figure 4는 식 (2)로부터 계산된 결과를 보여주며, 압축비 12인 디젤사이클로부터 실현한 2행정 기관 밀러사이클의 평균유효압력을 무과급인 경우와 과급인경우의 비교를 통해 나타내고 있다. 가로축은 팽창비에 대한 압축비의 비를 나타내며, ϵe/ϵc = 1은 디젤사이클을 의미한다. 팽창비가 일정하기 때문에 가로축의 수치가 커질수록 압축비가 작아짐을 의미한다. 무과급 밀러사이클의 평균유효압력은 압축비가 작아질수록 디젤사이클보다 감소하고 있지만, 과급 밀러사이클의 평균유효압력은 디젤사이클보다 높은 것을 알 수 있다. 또한, 같은 압축비에서 과급효율이 높을수록 평균유효압력은 높아지며 압축비가 작아질수록 평균유효압력의 증가폭은 점차 감소하고 있다. 이상의 결과를 요약하면 디젤사이클보다 좋아지기 위해서는 과급이 필요하며 과급기의 효율이 증가할수록 평균유효압력은 더욱 향상되게 된다.

3. 밀러사이클 2행정기관의 시뮬레이션

앞에서 이론적으로 고찰한 바와 같이 밀러효과의 장점은 과급압력의 상승으로 평균유효압력을 증가시킬 수 있고 동시에 중간냉각에 의하여 급기온도를 낮춤으로써 연소최고온도를 낮게하여 NOx를 감소시킬 수 있다는 점이다.

밀러사이클의 효용성을 확인하기 위하여 성능예측프로그램을 이용하였다. 이용한 성능예측프로그램의 상세에 관하여는 필자들의 연구논문[14][15]에서 보고 하였다. 시뮬레이션을 위한 대상엔진은 H대학의 실습선 A호의 주기관으로 대상엔진의 제원은 Table 1과 같다. 대상기관은 대부분의 선박용 주기관이 채용하고 있는 유니플로 소기 방식을 취하고 있기 때문에 배기밸브가 설치되어 있다. 따라서, 배기밸브의 닫힘시기(EVC)를 변경시키는 방법으로 밀러효과를 고찰하였다.

3.1 밀러사이클의 효과

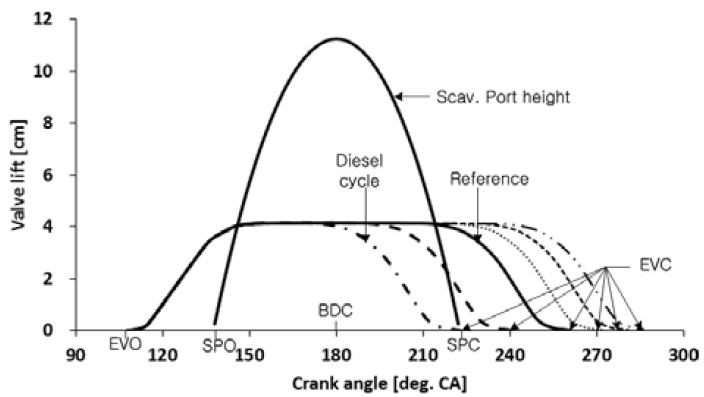

Figure 5는 대상엔진의 디젤사이클(ϵc = ϵe )로부터 실현한 다양한 EVC 각도에 따른 밸브 양정을 보여주고 있다. 밀러사이클은 디젤사이클로부터 EVC를 지연시킨 것으로 밀러사이클의 EVC의 지연정도를 밀러각도(Miller angle, MA), 즉 배기밸브가 닫히는 크랭크 각도와 소기포트가 닫히는 크랭크 각도의 차로 정의한다.

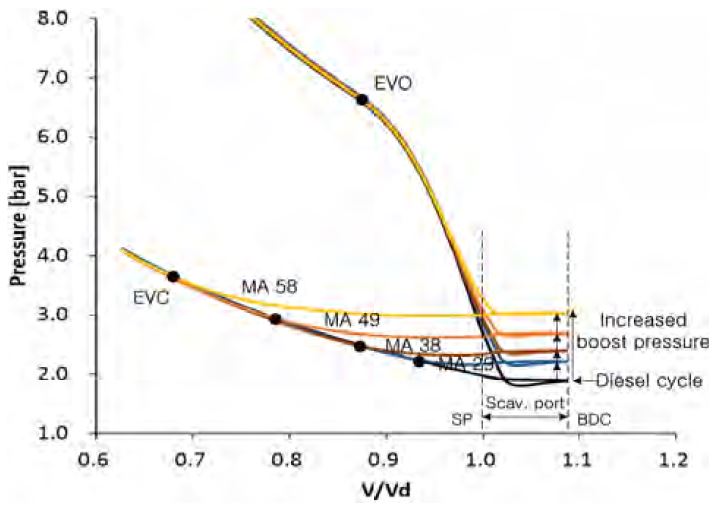

Figure 6은 BDC 부근에서 밀러사이클의 P-V선도를 보여주고 있다. 비교를 위하여 각각의 밀러사이클을 중첩하여 나타내고 있다. 그림에서 MA58은 miller angle 58º를 의미한다. 각 사이클의 EVC에서의 실린더내 압력은 대상엔진의 실린더 압력과 일치하도록 하였다. 따라서, 과급압력은 밀러각도 증가에 따라 증가되게 된다.

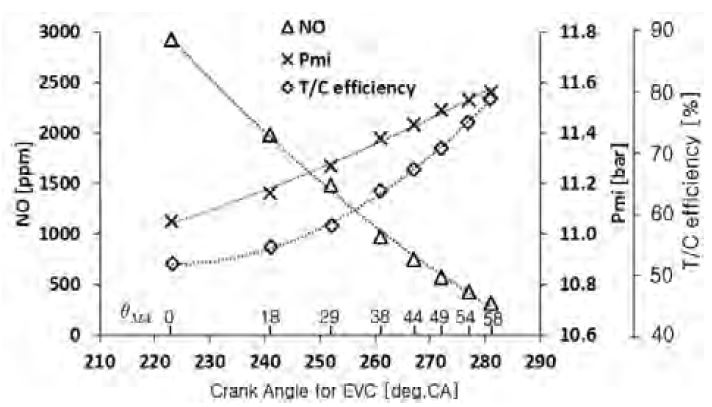

Figure 7은 밀러각의 변화에 따른 Pmi와 NO의 계산결과를 나타내고 있다. 그림에서 알 수 있는 바와 같이 밀러각의 증가에 따라 NO배출농도는 감소하고 Pmi는 증가하는 결과를 보이고 있으며 이는 앞에서 언급한 밀러효과로서 상반관계에 있는 친환경 고효율의 성능을 동시에 달성할 수 있다는 것을 보여주고 있다. 이들 계산결과는 Figure 6에서 언급한 바와 같이 비교를 위하여 과급압력을 대상엔진의 결과와 동일하게 하여 계산한 결과이기 때문에, 이러한 결과를 얻기 위해서는 각각의 해당 과급압력이 유지되어야 한다. 이를 과급효율로 나타내어 Figure 7에 함께 표시하였다. 즉, 계산결과로 보이는 NO와 Pmi의 성능을 얻기 위하여 그림에 보이는 ηT/C 이상의 과급효율이 요구된다. 최근 T/C의 효율이 1단 과급의 경우 65% 전후의 값을 보이고 있기 때문에 이 이하의 값을 나타내는 범위에서는 그림에서 보이는 성능을 달성할 수 있을 것으로 판단되며, 그 이상의 효율 영역은 2단 과급 등 특별한 대책(고과급과 중간냉각 등)이 요구된다고 판단된다. 75% 이상의 과급효율이 요구되는 영역에서는 앞으로의 과제가 될 것으로 생각된다.

3.2 과급기효율의 영향

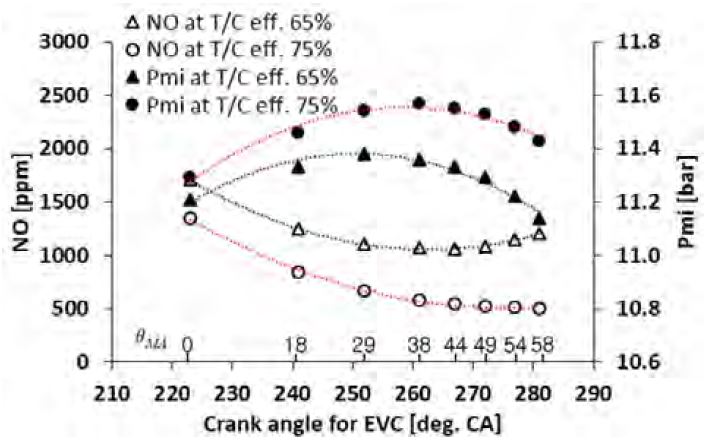

과급압력을 높이면 소기과정의 개선과 출력 향상의 장점이 있다고 알려져 있다. 고과급을 달성하기 위하여 최근 2단과급 방법이 적극 연구, 검토되고 있다. 1단 과급의 경우 압력비는 최대 5에서 효율은 약 65%를 보이고 있으며, 2단 과급의 경우 압력비는 최대 8에서 효율 약 75%를 달성할 수 있다고 보고되고 있다[16]. 여기에서는 과급효율이 65%와 75%인 경우를 가정하고 밀러각도에 따른 엔진성능의 변화를 예측하였으며 그 결과에 관하여 고찰한다.

Figure 8은 밀러각도에 따른 Pmi와 NO의 변화를 보여준다. 비교를 위하여 과급기 효율이 65%와 75%인 경우를 함께 나타내고 있다. 그림으로부터 과급기 효율이 65%인 경우 Pmi는 MA29에서 최대값을 NO는 MA44에서 최저값을 보이며. 효율 75%인 경우 Pmi와 NO는 MA38과 MA58에서 최적의 결과를 보이고 있다. 대체적으로 밀러각도가 증가함에 따라 NO가 감소하고 Pmi가 증가하는 경향을 보이고 있어서 밀러효과를 2행정기관에서도 이용 가능한 것으로 판단된다. 또한 이 효과는 밀러각도에 따라 변화하며 최적의 밀러각도가 존재한다고 판단된다. 그리고 과급기 효율의 증가는 밀러효과를 전체적으로 향상시키는 것으로 판단된다. 이는 2절에서 2행정기관의 이상사이클에 대한 이론적 검토 결과와 유사함을 알 수 있다.

4. 결 론

선박용 저속 2행정 디젤기관의 밀러사이클에 대한 이론적 검토와 성능예측프로그램에 의한 시뮬레이션을 통하여 밀러사이클의 적용 가능성에 대해 검토하고 그 결과를 고찰하였다. 이상의 연구결과를 요약하면 다음과 같다.

- (1) 유니플로우 소기방식을 택하는 선박용 대형저속 2행정 기관의 경우 배기밸브의 닫힘시기(EVC)를 지연시킴으로써 밀러사이클은 선박용 저속 2행정 기관에도 적용가능하다.

- (2) 밀러사이클을 적용하여 Pmi와 NOx의 동시개선이 가능하다.

- (3) Pmi와 NOx에 대한 밀러효과가 밀러각도에 따라 변화하기 때문에 최대의 효과가 나타나는 최적의 밀러각도가 존재한다. 최적의 밀러각도는 Pmi의 최대, NO의 최소인 두 밀러각도 사이에 존재한다고 판단된다.

- (4) 밀러사이클의 효과를 얻기 위해선 고효율의 과급이 중요하며 고효율 T/C의 적용은 밀러사이클의 효과를 더욱 크게 할 수 있다.

Nomenclature

| κ : | specific heat ratio |

| β : | cut-off ratio |

| ϵc : | compression ratio |

| ϵe : | expansion ratio |

| δ = ϵe/ϵc, C p : | constant pressure specific heat |

| ϵSP : | expansion ratio to scavenge port |

| ΔP = Ps - Pe , Ps : | scavenge air pressure |

| Pe : | exhaust gas pressure |

References

- MAN Diesel & Turbo, Tier III Two-Stroke Technology, Technical Report 5510-0125-00ppr, MAN Diesel & Turbo, Denmark, (2012).

- F. Klaus, HPT:High Pressure Tuning for MAN Diesel & Turbo Two-Stroke Engines, Engines, ABB, (2012).

- K. Sugiura, K. Shimada, K. Takasaki, and K. Okazaki, “Theoretical and Experimental Study on Measures to Minimize the NOx-SFC trade off,”, CIMAC Congress Bergen, paper no. 205, (2010).

-

E. Codan, and T. Huber, “Application of Two Stage Turbocharging Systems on Large Engine,”, ABB Turbo systems Ltd., Baden, Switzerland.

[https://doi.org/10.1533/9780857096135.2a.55]

- R. Miller, “Supercharged engine,”, S. Patent 2817322A, Dec, 24), (1957.

- G. Guven, S. Bahri, P. Adnan, A. Vezir, C. Idris, and K. Sakip, “Application of the Miller cycle and turbo charging into a diesel engine to improve performance and decrease NO emissions,”, Journal of Energy, 93, p795-800, (2015).

- J. Bucher, “Turbocharging system for NOx-optimised medium-speed diesel engines with high mean effective pressure,”, CIMAC Congress Vienna, paper no. 36, (2007).

-

J. W. Bae, J. W. Lee, K. S. Jung, and J. S. Choi, “Prediction of matching performance of two-stage turbo-charging system design for marine diesel engine,”, Journal of the Korean Society of Marine Engineering, 39(6), p626-632, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.6.626]

- C. Wik, and B. Hallback, “Reducing Emissions Using 2-Stage Turbo Charging,”, Wartsila Technical Jounal, (1), (2008).

- F. Liyan, T. Jiangping, L. Wuqiang, G. Weixin, D. Baoquo, L. Dan, and C. Lei, “Decreasing NOx of a low-speed two-stroke marine diesel engine by using in cylinder emission control measures,”, Journal of Energies, 9(304), (2016).

- T. I. Jang, “A study on the cycle analyzing and intake valve control by the Miller method with a high expansion into low-speed diesel engine,”, Journal of the Korean Society of Marine Engineering, 33(8), p1100-1106, (2009), (in Korean).

- K. D. Kim, B. S. Kim, and W. H. Yoon, “A study of Miller cycle to improve NOx and SFOC on a large diesel engine,”, Journal of the Korean Society of Automotive Engineers, 2010(11), p169-173, (2010), (in Korean).

- P. Schuermann, M. Hubacher, C. Christen, R. Ryser, and E. Codan, “Contribution of turbocharging solutions towards improved fuel efficiency of two-stroke low speed engines,”, International Council on Combustion Engines, Congress Shanghai, p209, (2013).

-

J. S. Choi, C. H. Jeong, K. H. Cho, J. U. Lee, T. B. Ha, and H. S. Kim, “Development of simulation program of two-stroke marine diesel engines,”, Journal of the Korean Society of Marine Engineering, 34(1), p62-68, (2010), (in Korean).

[https://doi.org/10.5916/jkosme.2010.34.1.062]

-

C. H. Jung, B. S. Rho, J. W. Lee, and J. S. Choi, “Predictions of the deteriorating performance for the marine diesel engines,”, Journal of the Korean Society of Marine Engineering, 37(1), p47-52, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.1.47]

- C. Trapp, A. Birgel, N. Spyra, H. Kopeek, and D. Chvaltal, “GE’s all new J920 gas engine-a smart accretion of two-stage turbocharging, ultra lean combustion concept and intelligent controls,”, International Council on Combustion Engines, Congress Shanghai, p289, (2013).