LNG저장과 수송설비의 최신용접기술

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 전 지구적인 환경규제와 미주지역의 셰일 가스혁명으로 LNG 저장탱크, 파이프라인, 수송용 LNG 선박의 수요가 크게 증가하고 있다. 그에 따라 LNG의 육상 저장탱크와 LNG 선박을 비롯한 해상 수송 설비의 수주경쟁이 주로 한국, 일본, 중국의 세 나라사이에서 전개되고 있다. LNG 저장과 수송설비의 제작에 있어서 특히 용접조립공정의 합리화는 이러한 수주 경쟁에서 중요한 변수가 될 수 있다. 이 기술논문은 LNG의 저장과 수송설비의 최신의 용접기술에 관한 세계적인 개발 현황을 소개하고 비파괴 검사기술을 포함한 LNG 플랜트, 수송 설비에 관한 최신의 품질관리기술 정보를 제공하고자 한 것이다. 따라서 이기술 논문은 LNG 설비의 수주경쟁에 있어서 국내의 경쟁력 강화에 기여하게 될 것이다.

Abstract

The need for storage and transportation facilities of liquefied natural gas have increased significantly because of global environmental regulations and recent shale gas innovation in North America. There is severe competition between Korea, Japan, and China for receiving manufacturing orders of LNG carriers or LNG storage tanks. Rationalization of the welding process used in the manufacturing of LNG facilities plays an important role in the above competition.

This review paper presents the current global status and tendency for the development of latest welding technologies for LNG storage and transportation facilities. This article intends to present materials for raising the domestic competitive power for receiving manufacturing orders of LNG facilities.

Keywords:

Welding technology, rationalization, LNG storage tank, Manufacturing, Competition키워드:

용접기술, 합리화, LNG저장탱크, 수주경쟁1. 서 론

최근 들어 미국의 셰일(Shale)가스 생산증가로 LNG저장탱크, 파이프라인, 수송용 LNG선박의 수요가 크게 증가하고 있다. 현재 LNG 저장탱크를 비롯한 파이프라인, 수송선박의 제작에 있어 주요공정인 용접시공의 합리화 및 선진화가 수주경쟁에 중요한 변수로 되어 있다. 따라서 선진기술의 개발과 도입 및 적용기술 개발이 매우 중요한 과제이다. LNG저장탱크는 그 목적에 따라 육상의 고정식과 해상의 부유식으로 분류할 수 있다. 육상의 고정식 LNG탱크는 현재까지 주로 9%Ni강이 사용되고 있으며, 7% Ni강 또는 고Mn 합금강이 개발되어 실용화단계에 와 있다. 한편, 해상의 부유식 저장탱크는 독립형의 LNG 탱크는 주로 A5083-O의 Al합금이, 맴브레인형 탱크는 오스테나이트계 스테인리스강인 STS304L 박판소재가 사용되고 있다.

LNG 저장과 수송설비 용접관련 연구는 세계적으로 가장 활발한 연구 활동이 국내에서 이루어지고 있다. 그러나 용접공정의 자동화 기술을 제외한 고용착화를 위한 2전극 GTAW 용접, 핫와이어 GTAW용접, 고능률 GMAW과 FCAW 용접기술은 해외의 기술에 비해 미진한 현상에 있어, 용접공정의 고용착화, 고 클린화 개선노력이 국내의 LNG관련 산업 경쟁력강화를 위해 절실히 요구되고 있다. 이 해설논문에서는 육상의 LNG 저장 탱크와 해상에서의 LNG선박이나 최근 우리나라에서 많이 건조되고 있는 FPSO의 LNG 저장 탱크를 중심으로 국제 경쟁력 강화를 위한 고능률 용접기술 및 비파괴 검사기술을 포함한 LNG 플랜트, 수송 설비에 관한 최신의 품질관리기술 정보를 제공하고자 한다.

2. LNG 탱크의 종류

2.1 육상의 고정식 저장탱크의 형식과 특징

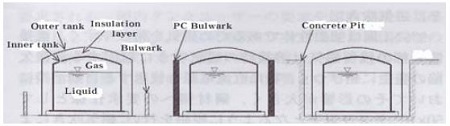

육상의 고정식 LNG저장탱크는 지상식 및 지하식으로 대별되나, 최근 건설되고 있는 것은 주로 지상식으로 Figure 1과 같은 형식을 갖는다[1].

금속 2중 벽식 저장탱크는 LNG를 저장하는 저온용강재의 내부탱크와 그것을 둘러싼 보냉재, 그리고 보냉재를 둘러싸고 있는 외부탱크로 구성되어 있는 평저 원통형 탱크이다. 탱크의 주위는 만일의 경우에 LNG가 누설될 경우를 대비해서 콘크리트제의 방액벽이 설치되어 있다.

PC·외부탱크 일체식은 방액벽을 프리 스트레스트 콘크리트(PC : Pre-stressed concrete)제로 하여 외부탱크에 밀착시킨 형태로 내부탱크는 저온용강재이다. 만약 LNG가 내부탱크에서 유출된다고 해도 PC제의 방액벽 내에 저장할 수 있어 안전성이 높으며, 방액벽이 콘크리트이기 때문에 부지의 유효이용을 도모할 수 있는 것이 특징이다.

피트 인(Pit in)식 저장탱크는 금속 2중벽 저장탱크를 방액벽을 겸한 콘크리트제 피트 인에 설치한 구조로, LNG의 액면이 지반면 이하로 되어 있기 때문에 만약 LNG가 누설된다 해도 LNG는 피트 인에 갇히게 되어 안전성이 높고, 외부에서 지붕이 보이지 않아 경관상 문제가 작고 부지의 유효이용이 가능한 특징이 있다. 최근에는 과거의 금속 2중 벽식 저장탱크 대신에 PC·외부탱크 일체식 저장탱크가 증가하고 있으며, 이의 대용량화가 추진되고 있다.

2.2 해상의 부유식 저장탱크의 형식과 특징

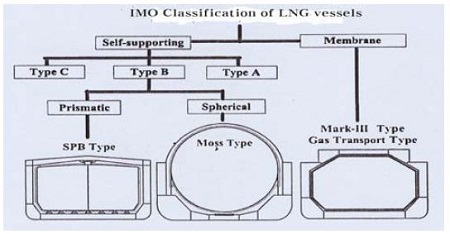

LNG선박이나 FSRU 또는 FPSO에 탑재되는 부유식 LNG저장탱크는 독립형(Self-supporting type)과 맴브레인(Membrane)형의 2형식으로 크게 나눌 수 있다. 현재 많이 건조되고 있는 것은 독립형에 2가지, 멤브레인 형에 1가지 타입이 있다. Figure 2는 IMO (International Maritime Organization : 국제해사기구) 규격으로 규정된 부유식 LNG 저장탱크의 종류를 보인 것이다[2].

SPB(Self-supporting Prismatic shape IMO B type)형은 독립형에 속하며, 각형의 형상을 갖는다. 대형의 독립형 탱크에는 Type A와 Type B의 2종류가 있으며 (압력탱크와 같은 설계 방법으로 주로 소용량의 탱크에 적용하는 Type C도 존재한다), Type A가 허용응력 기준의 일반적인 강도계산에 의해 설계된 것에 비해 Type B는 정밀한 강도해석 및 피로 파괴해석에 의해 설계된 것이다. LNG는 -162℃의 극저온상태에서 취급되기 때문에 만일 탱크내의 LNG가 누설되어 선체와 접촉하게 되면 선체에 균열이 발생하여 중대한 손상을 초래할 위험성이 있다. 따라서 Type A에서는 만일의 균열이 발생한 경우에 탱크의 대형 파괴를 상정할 필요가 있으며, 적재하는 LNG 전량의 누설을 가정한 완전 2차 방벽이 필요하다. Type B에서는 고도의 해석기법에 기초하여 설계되어 신뢰성이 보장된 탱크로 만일 균열 발생의 경우에도 그 누설량은 적고, 탱크의 대형 파괴에는 이르지 않는 것이 보장되어 있다. 또한 추정되는 LNG의 누설량에 대응하는 용량에 따라 부분 2차 방벽을 설치하면 좋은 「Leak Before Failure」개념으로 높은 신뢰성이 요구되는 LNG탱크로써 최적의 탱크형식이라 할 수 있다[2].

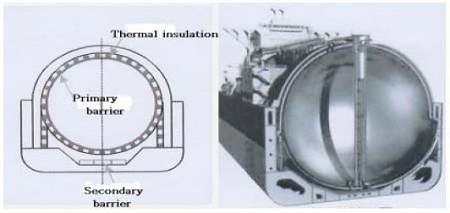

또 다른 Type B형에 구형(Spherical)인 MOSS 탱크가 있다. MOSS 탱크는 노르웨이의 MOSS Maritime 회사의 특허로 LNG에 접촉되는 탱크 바깥쪽은 두꺼운 단열층이 있고, 그 바깥에 얇은 층이 질소가스로 채워져 LNG의 누설을 감지할 수 있는 구조로 되어 있다. 보통 하나의 LNG 선박에 4~5개의 탱크가 설치된다.

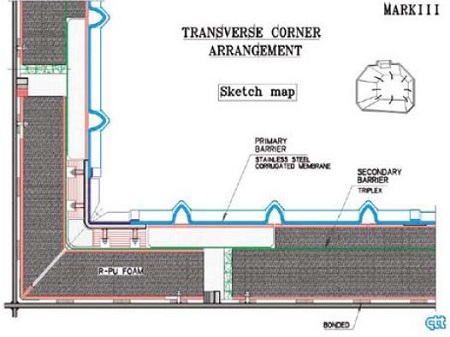

멤브레인형으로는 TGZ(Technigaz)Mark III 탱크가 있다. 멤브레인은 탱크가 냉각 될 때에 그 수축에 대응하도록 주름을 갖는 스레인리스 강재로 구성된다. 1차 격벽은 직접 LNG에 접촉하는 격벽으로 약 1.2mm 두께의 주름이 있는 스테인리스 강재이고, 그 바깥에 1차 단열층이 존재한다. 그 위에 금속 박막과 글라스 울 시트를 압착하여 만든 2차 격벽이 덮여 있다. 이것은 다시 2차 단열층으로 덮여있고, 이 단열층은 선체구조에 지지되어 있다. Figure 3은 멤브레인형 LNG 탱크 내부 단면을 보인 것이다.

3. LNG저장 탱크 제작에 사용되는 소재의 종류와 특성

3.1 육상의 고정식 LNG 저장탱크 소재로써 9%Ni강

9%Ni강은 강도상으로는 680MPa급 고장력강에 상당하며, 보통 QT처리 상태로 LNG 탱크 등 사용온도가 -150℃ 이하의 용도에 사용된다. 9% Ni강은 강도가 높고 용접성이 우수한 강재로, 특히 극저온에서의 충격인성이 우수하고, 경제적으로도 유리하여 LNG 탱크소재로써 실적이 많다. 9%Ni강의 충격인성은 규격에 따라 다소 차이가 있으나 대부분이 -196℃에서 흡수에너지가 34J 이상으로 규정되어 있다. 그러나 EEMUA(The Engineering Equipment and Materials Users Association)규정에서는 -196℃에서 흡수에너지 요구값이 모두 100J 이상, 용접금속 35J 이상을 요구하고 있다. 9%Ni강의 특징인 템퍼링 마르텐사이트의 인성은 매우 우수하나 용접 시 용접열영향부인성은 입열이 증가하면 열화하며, 또한 용접금속의 강도저하를 일으키기 때문에 입열제한이 필요하다[3]. 9%Ni강 용접에서는 통상 70% Ni 함유의 완전 오스테나이트 조직인 인코넬(Inconel)계 용접재료가 이용되고 있다. 65Ni-15Cr-Mo 계의 인코넬합금이나 70Ni-15Mo계 합금이 용접재료로 사용된다. 과거에는 피복아크용접이 대부분이었으나, 현재는 대형의 원통 탱크용접에서는 횡향용접에는 SAW, 입향용접에는 TIG 자동용접이 실용화되어 있다.

3.2 LNG 탱크소재로 새로 개발된 7%Ni강 소재

일본의 Toyo Kanetsu Ltd.와 Shinnittesu Sumikin Ltd.가 공동으로 LNG탱크 내부 재료로 사용되고 있는 기존의 9%Ni강에서 고가인 Ni 함량을 줄인 7%Ni-TMCP강을 개발하여 23만kl의 세계 최대급 지상식 PC-LNG탱크를 건설 중에 있다[4]. LNG 탱크의 파괴안전성을 확보하기 위해서는 -162℃의 극저온에서 모재 및 용접부에서 소정의 강도와 내취성파괴 특성을 갖도록 하는 것이 대 전제가 되어야 한다. 기존의 LNG 내부탱크 재료인 9%Ni강에서 7%Ni강으로 Ni함량을 낮춤에 따른 특성의 손실을 보완하기 위해 화학성분의 최적화와 TMCP(Thermo-mechanical controlled process)기술을 활용하였다.

성분은 Si함량을 9%Ni강보다 매우 낮게 억제하여 용접열영향부, 특히 용접 토우(Toe)부의 내취성파괴 특성을 오토템퍼(Auto-Temper)의 촉진과 Cr, Mo의 첨가로 퀜칭성의 향상에 의해 개선하였다.

3.3 Al합금 소재

Al합금으로 LNG 탱크소재로 사용되고 있는 소재는 A5083-O이다. 이 소재는 5% 정도의 Mg이 들어간 2원계 합금의 어닐링재로 용접성이 좋다. 허용응력은 인장강도(275 MPa)의 1/4인 69 MPa 로 9%Ni 강의 약 1/3 정도이다. A5083-O는 융점이 약 600℃로 낮으나 열전도성이 양호하여 용융시키기 어려우며, 산화나 변형이 쉬운 특성을 갖고 있다.

Al 합금의 용접은 산화되기 쉬우므로 충분히 대기를 차단하여 불활성 가스를 이용한 TIG 용접법(Tungsten Inert Gas Arc Welding) 및 MIG 용접법(Metal Intert Gas Arc Welding)이 이용되고 있다. Al 합금은 열전도성이 양호하기 때문에 용접방법으로서 좁은 범위에서 대입열이 가능한 Plasma용접이나 레이저 빔, 전자 빔용접이 검토되고 있다.

3.4 오스테나이트계 스테인리스 강

LNG의 저장과 수송설비에 사용되는 오스테나이트계 스테인리스강은 STS304 및 304L을 사용한다. STS304 및 304L의 저온에서의 기계적 성질은 LNG 온도에서는 신축성이 약간 떨어지지만 인장강도는 현저하게 증가한다. 저온재료의 특성 가운데 중요한 것은 저온 충격성으로 오스트나이트계 스테인리스강은 저온충격 특성이 우수하다.

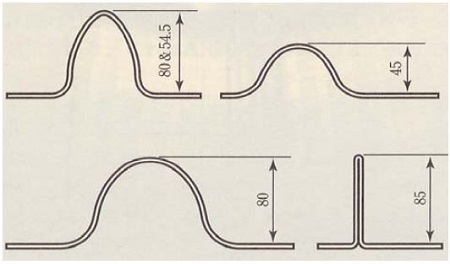

오스테나이트계 스테인리스강은 물리적 성질로써 그 열팽창계수가 탄소강보다 크기 때문에 용접 시에 큰 변형이나 스트레인이 발생하기 쉽다. 또한 극저온용 소재로 사용될 경우에는 온도변화에 따른 팽창수축을 허용할 수 있도록 구조물 설계가 이루어져야 한다. STS 304의 경우 -162℃까지 냉각하면 1m 당 약 3 mm 수축한다. 이것을 흡수하기 위해 주름(corrugation)을 설치한다. 동일 조건에서 피로설계를 하고 있으며, 시공자마다 독자적인 주름형상을 채용하고 있다. 오스테나이트계 스테인리스 강의 용접 시 가장 유념해야 할 것은 고온균열의 방지이다. 오스테나이트계 스테인리스 강 용접 시 발생하는 고온균열은 오스테나이트 입계 또는 응고 시에 수지상정(dendrite)의 수지 사이에 발생하는 응고편석이나 P, S, Si, Nb 등의 저융점 화합물의 입계 편석부에 용접수축 스트레인이 가해져 발생한다.

오스테나이트계 스테인리스강 용접부에서 가장 문제시 되는 것은 입계부식, 공식(pitting) 등의 국부부식이다. 입계부식은 Cr 탄화물이 입계에 석출하여 그 입계근방이 Cr결핍층이 생겨 국부적으로 내식성이 열화 하는 현상이다. 이와 같은 Cr탄화물은 500~800℃에서 가열하든가 또는 이 영역을 서냉 하면 입계에 석출한다. 이와 같은 입계부식을 웰드 디케이(weld decay)라고 하며, 웰드 디케이를 방지하기 위해서는 ① 저탄소계 스테인리스강 또는 STS 321, 347 등 Cr보다도 탄화물을 생성하기 쉬운 Ti, Nb 를 첨가하여 C를 고정하여 안정화한 스테인리스강을 사용한다. ② 용접입열을 제한하여 예민화온도 영역(입계부식 감수성을 촉진하는 온도 영역)의 냉각속도를 크게 한다. ③ 용접 후에 1000~1150℃로 용체화 처리를 실시하여 Cr탄화물을 재고용시킨다.

3.5 인바(Invar) 강

LNG 운반선의 맴브레인형 탱크소재로 사용되었던 재료로 36% Ni 강으로 TIG 용접이나 플라즈마 용접 외에 저항용접도 가능한 재료이다. 불변강으로 불리어지고 있으며, 선팽창계수가 스테인리스강의 약 1/10로 작아서 변형을 흡수하는 콜리게이션이 거의 필요하지 않다.

4. LNG저장 탱크 건설에 적용되는 용접기술의 특징

4.1 육상의 고정식 저장탱크 건설에 적용되는 용접기술

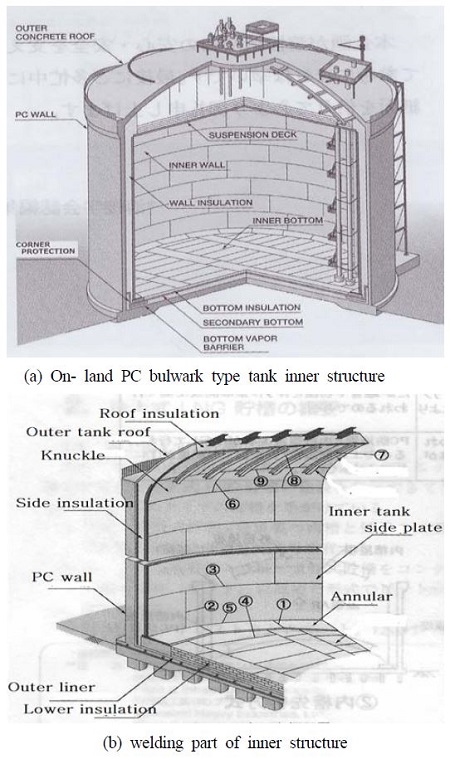

최근 많이 건설되고 있는 PC 외부 일체식 LNG 탱크의 경우, 내부 탱크 재료로 주로 사용되고 있는 9% Ni강용의 용접재료로는 용접상태에서 모재와 동등한 인성과 강도가 확보될 수 있는 인코넬(Inconnel)계와 하스텔로이(Hastelloy)계의 고 니켈 용접재료(약 60~70%의 Ni 함유)가 사용되고 용접방법으로는 피복아크용접(SMAW), MIG용접(GMAW), TIG용접(GTAW) 및 서브머지드아크용접(SAW)의 적용연구가 이루어져 각 용접법에 맞는 재료가 개발되어 왔다. 최근에는 플럭스코어드 아크용접(FCAW) 재료도 개발되어 지붕 골격 용접 등에 사용되고 있다. 현재는 용접 작업성 면에서 MIG용접이 제외되고, SMAW, GTAW, SAW, FCAW 용접 방법이 부위에 따라 선정되고 있다.

자동용접은 용접효율의 향상, 품질의 안정화에 필요 불가결한 수단으로 설비투자액이나 운영경비를 감안하여 적용되고 있다. 최근 많이 건설되고 있는 PC 외부 탱크 일체식 탱크 외관과 내부 탱크에 사용되는 자동용접 적용 예를 Figure 4에 나타내었다[5].

저장 탱크의 대형화와 더불어 내부탱크의 용접 부하량이 증대하고 있어 현지시공의 합리화와 공기단축을 위해 이하와 같은 방법들이 취해지고 있다.

- ① 공장 블록 용접의 채용

- 공기단축과 품질향상을 위해 자동용접을 이용한 공장 블록용접을 에뉼러 플레이트(이하 에뉼러), 저판, 너클플레이트(이하 너클), 지붕판, 지붕 골격 등에 채용하고 있다.

또한 너클 및 지붕 골격용접에 로봇을 채용하고 있다.

- ② 편면용접의 채용

- 상향용접은 용접법이나 재료를 불문하고 어려우나, 특히 9%Ni강의 용접에서는 용접재료가 모재에 비해 저융점이기 때문에 더욱 어렵고, 용접품질은 용접사의 기량에 크게 의존한다. 이 때문에 가능한 한 상향자세 용접을 없게 하고, 하향 편면용접을 채용하고 있다. (예 : 에뉼러 이음부, 너클과 지붕판 등)

- ③ 일시 Cu 백킹의 채용

- 자동 TIG용접에서는 고기능 용접기 (용접선 따르기 기능/그루브 따르기 기능/ 비드높이 제어기능/기억, 재생기능)를 적용하여 일시 동 백킹을 사용하여 편면용접에서는 백비드(backbead)용접, 양면용접에서는 백 가우징(back gouging)이 불필요한 시 공법을 채용하고 있다.

- 자동 TIG 용접에서는 용접와이어에 통전을 실시하여 아크를 진행방향으로 편향시키는 MC (Magnetic Control)법을 채용하여 용접능률 향상을 도모하고 있다. 와이어의 삽입은 TIG 토치의 후방에서 행하는 경우와 TIG토치의 전방에서 행하는 경우가 있어 아크의 편향 때문에 와이어 전극의 극성을 변화시킬 필요가 있다.

- ④ 플라즈마 가우징의 채용

- 측판의 수평 이음부는 세로이음의 약 3배의 용접선 길이가 되기 때문에 다른 용접방법과 비교하여 용착효율이 매우 높은 SAW를 적용하고 있다. SAW의 백 가우징 시공에 일반적으로 이용되고 있는 아크 에어 가우징은 소음과 흄(fume) 발생이 심하기 때문에 플라즈마 아크 가우징을 채용하여 고능률, 저소음, 저퓸의 작업환경을 확보하고 있다.

4.2 해상의 부유식 저장탱크 건설에 적용되는 용접기술

Figure 5는 MOSS형 LNG 탱크의 단면 개요와 사진을 나타낸 것이다. 1차 방벽이 Al합금제 구형(Spherical) 탱크로 용접구조물이다.

Moss LNG 건조공정에서 용접조립 공정은 자동 GMAW 용접법으로 시공된다. 자동 GMAW용접법에서는 표면용접 후 이면 용접을 하기에 앞서 불완전 융합부위를 제거하는 기계가공 작업으로 이동식 밀링머신 장비를 사용한다. 그루브 형상은 루트 간격을 거의 갖지 않는 Y그루브 형상으로 백킹재를 사용하지 않는다. 실드가스는 Ar30%/He70%의 혼합 가스를 사용하는데 모재의 두께나 크기에 따라 혼합비율이 조정된다. He가스는 용착깊이와 관계가 있으며, Ar가스는 스패터를 줄이고, 용접비드 외관을 아름답게 하는 역할을 하기 때문에 혼합비를 필요에 따라 가변할 수 있게 한다.

구형 탱크(Spherical tank)의 적도대와 이웃하는 후판용접인 경우에는 소재를 지그에 고정시키고 아래보기 자세로 대전류(800~850A)로 용접하는데, 혼합가스비율은 내부노즐에서 Ar50%/He50%가 공급되고, 외부노즐에서 외부공기와의 차폐목적으로 100% 실드가스를 공급한다. 이것은 용융풀의 차폐부족으로 인한 용접불량을 제거하기 위해 2중 토치를 사용한다[6].

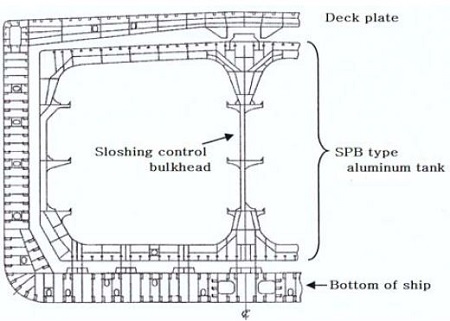

SPB 방식 탱크는 일본의 IHI(Ishikawajima Harima heavy Industry)에서 독자 개발한 IMO 규칙으로 규정된 탱크방식 분류 중 자립형 타입 B에 속하는 각형의 형상을 갖고 있다. Figure 6은 LNG선에 있어서 선체 및 SPB 탱크의 중앙 단면도를 나타내고 있다.

탱크는 선체구조와 같은 판골 구조로 되어 있으며, 탱크의 중앙부에 슬로싱 제어 격벽을 설치할 수 있다. LNG 탱크의 재질로서는 극저온에서도 취성파괴가 일어나지 않는 Al합금, 9% Ni합금강, 오스테나이트계 스테인리스강을 고려할 수 있으나, Al합금제 탱크가 가장 중량이 가볍고 SPB 방식 LNG 탱크로 실적이 많다.

SPB 방식의 탱크에서 용접시공관리의 하나로 피로강도 해석에 기초하여 용접 비드의 형상관리기준이 밝혀져 있다[7].

LNG선 건조에서는 대형 Al판재 이음 용접에서는 대전류 MIG 용접이 적용되고 있다. 대전류 MIG 용접은 Al합금의 용접법으로 가장 고용착량의 용접법이다. 이 용접에서 용접 능률 향상을 위해 5083 Al, 25mm 판 두께의 편면용접이 실현되었으며, 편면 용접을 실현하는 방법으로 3본의 용접 토치를 갖는 판 이음 용접장치가 개발되었다[8]. 이 방법으로 공기단축과 경비절감에 기여할 수 있게 되었다.

TGZ Mark III 맴브레인 LNG 탱크를 제작할 경우, 그 소재로 가장 많이 쓰이고 있는 오스테나이트계 스테인리스강인 STS304L 소재는 -163℃의 극저온에서 1m당 약 3mm의 수축이 발생하기 때문에 이 수축을 흡수하기 위해 일정한 간격으로 코러게이션(corrugation)을 설치할 필요가 있다. Figure 7은 채용되고 있는 코러게이션의 예를 보인 것이다.

맴브레인 제작에는 용접이음으로 겹침이음(lap joint)과 가장자리 이음(edge joint)이 사용되고 있으며, STS 304L의 박판으로 변형방지에 최대의 주의가 요구된다. 용접방법은 TIG용접 또는 플라즈마 아크용접이 사용되고 있으며 용접 와이어를 사용하는 경우와 사용하지 않는 경우가 있다. 용접와이어로는 Y-308 또는 Y-308L을 사용한다.

5. LNG 저장과 수송에 적용되는 용접기술의 동향

5.1 학술정보 분석

학술 정보분석은 NDSL과 Web of Science (SCI-E)데이터베이스로부터 2005년~2015년 간 10년 동안 LNG의 저장과 수송설비의 용접 관련 발표논문에 대해 분석하였다. NDSL 데이터베이스로부터는 총 82건의 논문이 검색되었고, Web of Science (SCI-E)데이터베이스로 부터는 55편의 논문이 검색되었다. Web of Science에서 검색된 55편의 논문의 경우, 관련도가 떨어진 논문을 제외하고 27편의 논문에 대해 분석한 결과, 이들 논문은 모두 NDSL 데이터 자료 안에 포함되어 있었다. 따라서 정보분석은 NDSL 데이터를 이용하여 실시하였다.

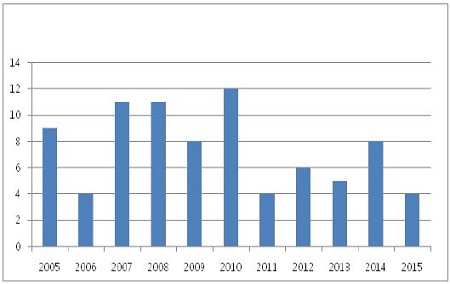

Figure 8은 LNG 저장과 수송 설비 관련 논문의 연도별 추이를 나타낸 것이다. 이에 의하면 2005년부터 매년 4건 이상의 논문이 꾸준히 발표되고 있으며, 특히 2007년부터 2010년에 걸쳐 많은 논문이 발표되고 있다. 이처럼 2007~2010년에 걸쳐 더 많은 연구가 이루어진 것은 이 시기에 미국의 셰일가스의 개발과 증산이 이루어짐에 따라 LNG의 수요기대가 컸기 때문인 것으로 사료된다.

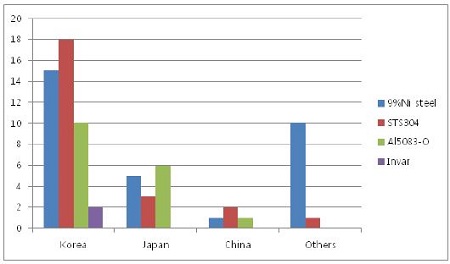

NDSL 데이터 자료에 따른 발표 논문의 국가별 분포를 살펴보면 Figure 9와 같이 나타났다. 82건의 논문 중 53건의 논문이 국내 논문으로 전체의 63%를 차지하고 있어, 일본의 14건, 중국의 4건, 그리고 그 밖의 나라에서 발표한 11건과 비교하면 세계적으로 가장 활발한 연구 활동이 국내에서 이루어 졌음을 나타내고 있다.

LNG 저장과 수송 설비의 용접관련 연구의 용도에 따른 분류를 살펴보면 Figure 10과 같이 나타났다.

이 그림에서 9%Ni강은 LNG의 저장과 인수기지용 고정식 탱크 소재이고, 그 밖의 소재들은 LNG 수송용 선박에 탑재되는 탱크 소재이다.

Figure 10 에 의하면 국내에서는 LNG 선박에 탑재되는 멤브레인 Mark-III형 탱크 소재로 사용되는 STS30의 용접에 관한 연구가 가장 많고, 다음이 육상의 고정식 탱크소재인 9%Ni 강 용접 관련, 다음이 LNG 선박에 탑재되는 MOSS형 탱크소재인 A5083-O 소재 관련, 그리고 Mark-III형 탱크용의 또 다른 소재인 Invar 합금관련 논문으로 나타났다.

국외적으로 일본의 경우는 국내와 달리 LNG 선박에 탑재되는SPB형의 탱크 소재로 사용되는 A5083-O 소재 관련 논문이 가장 많고, 다음이 육상 LNG 기지 건설에 사용되는 9%Ni 강 관련, 다음이 Mark-III형 탱크 소재인 STS 304강으로 나타났다. 중국의 경우는 스테인리스강 관련 용접연구가 많으며, 그 밖의 국가에서는 육상의 LNG 기지 건설용의 9%Ni 강 관련 용접 연구가 많다. 이처럼 국가별로 차이가 나타나는 것은 연구의 필요성이 국가에 따라 다소 다르기 때문인 것으로 사료된다. 멤브레인 Mark-III형 탱크 소재인 Invar 강의 용접과 관련해서는 국내에서만 2건의 연구가 있을 뿐, 다른 국가에서는 연구보고가 없는 것은 이 소재는 고가이기 때문에 STS304 소재로 대체된 후에는 사용되지 않기 때문인 것으로 생각된다.

5.2 육상의 LNG기지 건설용 저장탱크의 용접기술 동향

국내에서의 한국가스기술공사는 세계 최대 규모인 20만㎘급/27만㎘급/28만㎘급 탱크 설계 능력을 보유하고 있다. 한국가스기술공사는 2000년 9% Ni형 LNG 저장탱크에 대한 설계 국산화를 완료하고, 이후 국내(통영, 평택, 인천, 삼척, 보령, 광양기지) 및 해외(멕시코, 싱가폴, 태국, 중국)의 LNG 탱크 57기에 대한 설계와 화학플랜트 저온탱크(에틸렌 등) 15기를 성공적으로 완료한 바 있다.

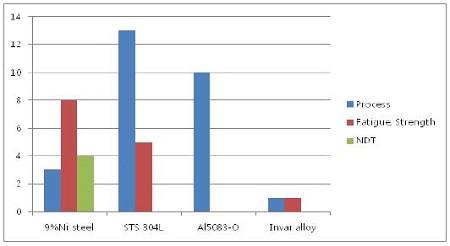

Figure 11은 국내에서 발표된 논문의 용도별 연구분야 분포를 보인 것이다. 육상의 LNG 기지건설용 고정식 탱크 소재인 9%Ni 강의 용접연구는 용접부에 대한 극저온에서의 강도와 피로파괴에 대한 연구가 가장 많고 다음이 용접부에 대한 비파괴검사에 대한 연구, 그 다음이 용접공정개선에 관한 연구 순으로 나타났다.

육상 LNG 기지 구축용 QLT 9% Ni 강의 모재와 용접 열영향부에 대한 실온과 -162℃에서의 피로 균열 진전 속도를 비교한 연구에서 미소 균열의 진전기구는 다 같이 연성 스트라이에이션 기구이며, -162℃의 온도에서 낮은△K에서는 실온보다 느리게 진전하나 △K값이 커지면 실온보다 빠르게 진전함을 보인 실험 결과가 발표되어 있다[9].

9% Ni강제 LNG 저장탱크의 용접부로 인한 구조불연속부의 응력 집중이 탱크의 구조안전성에 미치는 영향을 유한요소해석과 실험결과를 통해 분석하여 그 안정성을 확인한 결과가 발표되어 있다[10].

인코넬 용접재료 대신에 Alloy 59를 9% Ni강 용접재료로 사용했을 때, 고온균열 감수성은 양호하나 입열량이 높아지면 용접부의 강도가 저하함을 밝힌 연구결과가 발표되어 있다[11].

9% Ni 강 저장탱크의 너클형상이 코너 프로텍션의 피로수명에 미치는 영향에 관한 분석결과, 원형 너클 형상이 직사각형 너클보다 피로수명이 길다는 연구 결과가 발표되어 있다[12].

육상의 고정식 LNG 저장탱크용 소재로써 9%Ni 강 대신에 일본에서 개발되어 보다 가격이 저렴한 7%Ni 강에 대한 연구가 국내에서도 이루어져, 이 강재의 극저온에서의 피로균열 진전 특성이 9%Ni강과 비교하여 고찰되었다[13].

육상의 LNG 탱크용접부에 대한 비파괴검사에 관한 연구는 RT시험 시 필름 상에 나타나는 밴드형상의 지시해석연구[14], 용접부에 대한 RT방법의 개선 연구[15] 가 발표되어 있다. 또한 육상 고정식 LNG 탱크의 안전성과 내부탱크의 누설을 제어하기 위한 새로운 통합 제어 안전관리시스템 개발연구가 발표되어 있다[16].

9%Ni 강의 용접 공정 연구로 squarewave AC power source를 이용한 SAW 법으로 용착률을 향상 시키는 방법에 관한 연구[17], 마찰교반 접합 연구를 통해 그 적용가능성 검토가 이루어 졌다[18]. 또한 SMAW와 SAW법을 주축으로 하는 LNG 저장 탱크의 용접기술 현황 소개에 관한 내용이 2002년에 대한 용접접합학회지에 발표되어 있다[19]. 이상에서 살펴본 바와 같이, 국내에서의 LNG 기지 구축을 위한 용접기술 연구는 용접부의 강도와 건전성 검증에 치우쳐 있고, 용접 공정의 효율화와 생산성 향상을 위한 연구개발 분야에서는 미진한 현상에 있어 이 분야의 관심과 현장에서의 공정개선 노력이 요구되고 있다.

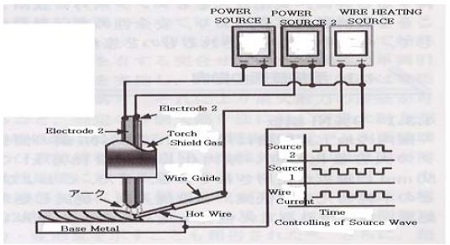

일본에서는 2003년부터 육상의 PC LNG 탱크 구축에 1토치 2전극방식의 고능률의 GTAW법이 개발되어 현장에 적용되고 있다[20]. 이 용접법은 1개의 토치에 판상의 2개의 전극을 조립하여 2개의 용접전원을 각 전극에 개별적으로 접속하여 아크를 발생시키는 것으로 SEDAR-TIG(Super Energetic Dual Arc-TIG)로 명명되었다. Figure 12는 이 용접법의 개요를 보인다.

이 용접법은 용접속도의 고속화와 고용착화가 가능하여 입향 상진 용접에서도 안정적인 용입을 얻을 수 있으며, 판상 전극의 채용으로 내로우갭 용접에도 적용이 가능하다.

종래 PC LNG 탱크 구축 시 측판 원주 용접은 주로 횡향 자세 SAW법이 적용되어 용착효율은 높으나 초층용접 후 백 가우징(back gouging)이나 그라인더에 의한 비드 정형 작업에 많은 공수가 필요하였다. 그러나 SEDAR TIG 용접법은 SAW에 비해 용착속도는 떨어지나 비드 그라인딩 처리 공수의 대폭적인 삭감이 가능하고, 작업환경 (소음, 분진)의 개선과 함께 용접부의 더욱 안정화를 실현하게 되었다. 이 용접법은 2004년에 일본 국내 최대용량인 18만m2의 PC LNG 탱크 구축에 적용되었다[21].

일본에서는 9%Ni강을 이용한 LNG 탱크 구축 시 사용되는 용접법은 주로 SAW법, 자동 GTAW법이 사용되고 있다. 1983년부터는 와이어에 직류전류를 흘려 핫와이어(Hot wire)효과와 자기제어(Magnetic control)에 의한 고용착화를 실현시킨 MC-GTAW(Magnetic Control-GTAW)법이 측판이음부, 밑판, 애뉼러 플레이트 등의 주요 이음 용접에 적용되고 있다. 자동 GTAW에서는 그루브 모방기능, 비드높이 제어기능, 용입깊이 안정화제어 등 각종의 센싱기술을 활용한 자동용접기가 개발, 실용화되어 있다[22].

육상의 고정식 9%Ni 강제 LNG 탱크 용접부의 비파괴 검사법으로 UT법의 선진화기법인 TOFD법, Phased Array법의 적용 연구가 발표되어 측판 맞대기 용접부나 측판과 애뉼러판(annular plate)의 필릿 용접부에 대한 새로운 비파괴 검사기술을 확립하였다[23].

5.3 해상의 LNG 수송용 저장탱크의 용접기술 동향

Figure 11에서 LNG 수송용 저장탱크 소재로 사용되고 있는 STS304, Al5083-O, INVAR 소재의 용접연구 건수 분포를 살펴보면 STS304 소재의 용접공정 연구가 가장 많고, 그 다음이 Al5083-O소재의 용접 공정연구이며, INVAR소재를 이용한 탱크 조립 용접연구는 가장 적은 2건으로 나타나 있다. 국내에서 멤브레인 LNG 탱크의 제작 시 전자세 GTA용접은 2000년 이후 자동용접을 적용하여 왔다. 그러나 탱크의 경계부분에 부착되는 앵글 피스(Angle piece)의 곡선용접은 그 동안 수동용접에 의존하여 왔던 것을 세계 최초로 자동 GTA 용접 로봇을 개발하여 현장에 적용함으로써 생산성 향상에 크게 기여하였다[24].

STS304L 소재를 이용하여 TGZ MARK III 탱크 제작 시 극저온까지의 온도변화에 다른 팽창 수축을 흡수하기 위해 주름판(Corrugate membrane)이 이용되고 있는데, 이 부분의 용접은 주로 수동 GTAW용접에 의존하여 왔다. 그러나 이를 자동화하기 위한 토치의 회전기구 개발연구가 최근 수행되어 자동화에 기여할 수 있게 되었다[25]. STS304L제의 TGZ MARK III 맴브레인 탱크 제작 시의 용접공정에 새로운 시도로 레이저 용접의 적용을 위한 레이저 용접성 연구가 수행되어[26][27] 지금까지 주로 이용되어 왔던 GTAW법의 대체 용접으로써 기대되고 있다.

STS304L 제의 맴브레인형 탱크에서 겹치기 용접부에 대한 극저온에서의 피로파괴 특성연구를 통해 용접부의 피로수명은 실온에서보다 더 향상되는 결과를 제시하였다[28].

Al합금 5083-O 소재에 대한 대전류GMAW 용접부의 기계적 특성을 변화시키는 주요변수는 Mg의 농도이며, 용접전류가 증가할수록 Mg의 기화가 증가하여 용접부의 인장강도와 항복강도가 감소하는 결과를 제시하였다[29]. 또한 A5083-O 소재에 대한 대전류 GMAW 용접 적용 시 안정된 용접부를 얻을 수 있음이 보고되었다[30].

Al 5083-O 소재의 대전류 GMAW 용접 시 Ar/He 혼합 실드 가스의 적정 비율로 50%Ar/50%He가 비드형상, 기계적 특성 면에서 적정 비율임을 밝힌 연구결과가 발표되어 있다[31].

Al 5083-O 소재의 MOSS타입 탱크 제작 시 다양한 Al후판인 쉘을 열간곡면 성형(Hot curvature forming)한 후, 후판인 쉘들을 맞대기용접(Butt welding)하여 제작된다. 이때 루트 갭을 최소화하여 GMAW 또는 GTAW 공정을 원활하게 하는 최적 블랭크(blank)형상 결정 방법에 관한 연구가 발표되어 있다[32].

국내에서 극지의 LNG 수송선이나 LNG FPSO에 탑재할 LNG 탱크구축을 위해 50~70mm 두께의 Al합금에 대해 60gr/min. 이상의 고용착율을 실현하여 30% 이상의 용접속도와 용접능률 향상을 목표로 용접기술개발을 추진하였다[33].

이상에서 살펴 본 바와 같이 국내에서의 LNG 수송용 탱크의 용접 기술 연구는 STS304L 소재를 이용한 멤브레인 TGZ MARK III형 탱크 제작을 위한 용접기술과 A5083-O 소재를 이용한 MOSS형 탱크제작을 위한 용접기술에 집중되어 있다. STS304L 소재의 용접연구는 GTAW법의 자동용접 개발, 실드가스의 성분의 개선에 관한 연구이며, A5083-O소재의 경우는 고능률 대전류의 GMAW 또는 GTAW용접기술 개발에 집중되어 있다.

일본에서는 A5083-O 소재를 이용하여 SPB형 탱크 제작을 위한 용접기술 개발연구가 많이 발표되고 있다. 한편 우리나라에서는 A5083-O 소재를 이용하여 주로 MOSS형 탱크제작을 위한 용접기술 개발 연구가 발표되고 있어 두 나라 사이에 차이를 보이고 있다. SPB 방식 LNG선용 Al 탱크의 용접 공작 시 맞대기 용접과 필릿용접의 비드형상 개선에 관한 연구가 이루어져 피로강도를 확보하기 위해 종래에는 용접 후 용접비드를 그라인딩 하여 정형작업이 필요했던 것을 용접공정 중의 용접비드 플랭크 각(flank angle), 비드 토우부 반경(radious of toe), 비드높이의 자동 제어를 통해 용접한 상태에서 피로강도를 확보하는 용접법이 개발되었다[34][35].

LNG선 탑재용 A5083-O제 구형탱크 용접부에 대한 비파괴 검사법으로 새로운 초음파 탐상시험법인 TOFD(Time of Flight Diffraction)법의 적용성을 검토하여, 그 기록성에 의해 경년 열화의 관찰이나 보수 검사가 가능한 멀티 채널 TOFD 장치가 개발되어 있다[36].

중국에서는 인바 강재의 용접 시 용접잔류응력에 대한 유한요소해석과 측정을 통해 용접부에서는 최대 200MPa 이상의 인장 잔류응력이 존재하고 있어, 인바 강제 LNG 탱크의 경우 슬로싱 충격 시 LNG 수송선의 피로수명에 무시할 수 없는 크기의 잔류응력이 존재함을 밝히고 있다[37].

이상에서 살펴본 해외에서의 용접접기술 개발연구는 일본의 경우는 주로 Al5083-O를 이용한 SPB형 탱크 제작을 위한 GMAW 용접에 관한 연구와 피로균열의 발생을 방지하기 위한 용접비드의 형상개선 연구 및 LNG선 탑재의 구형 탱크에 대한 새로운 비파괴검사기술 개발에 관한 연구가 발표되고 있다. 중국에서는 인바 강 용접부의 잔류응력측정에 관한 연구가 발표되어 있다.

6. 결언 및 제언

1. 천연가스는 여타의 화석연료에 비해 환경부담이 작은 청정에너지로 갈수록 그 수요가 증가하고 있으며, 더욱이 최근 들어 미주지역의 셰일(Shale)가스 혁명으로 LNG 플랜트 프로젝트가 크게 증가하고 있다. 또한 LNG 파이프라인, 수송용 LNG선박, LNG저장탱크의 수요도 크게 증가하고 있어 금후 이의 수주를 위한 국제경쟁이 심화될 것으로 예상된다.

2. 육상의 LNG 기지로 사용되는 저장탱크는 PC·외부탱크 일체식으로 방액벽을 프리 스트레스트 콘크리트(PC : Pre-stressed concrete)제로 하여 외부탱크에 밀착시킨 형태로, 최근에는 대형화가 추진되어 현재 27만 kl용량의 탱크가 건설되고 있다. 이의 내부탱크 소재로 현재 9%Ni강재가 주로 사용되고 있으며, 이 소재의 Ni 함량을 줄여 가격 절감을 위해 일본에서는 7%Ni-TMCP강이 개발되어 23kl급 육상용 탱크가 건설되고 있다.

3. LNG선박이나 FSRU (Floating Storage and Re-gssification Unit) 또는 FPSO (Floating Production, Storage and Offloading Unit)등에 탑재되는 부유식 LNG저장탱크는 독립형(Self-sup-porting type)과 맴브레인(Membrane)형의 2형식으로 크게 나눌 수 있다. 현재 많이 건조되고 있는 것은 독립형에 2가지, 멤브레인 형에 1가지 타입이 있다.

4. 해상의 부유식 저장탱크로 국내에서는 맴브레인형인 STS 304L 제 TGZ(Technigaz)Mark III형이 주로 건조되고 있으며, 독립형인 A5083-O의 Al합금제 구형(Spherical)의 MOSS 탱크도 건조되고 있다. 한편 일본에서는 주로 독립형의 A5083-O의 Al합금제 SPB(Self-supporting Prismatic shape IMO B type)형인 탱크가 건조되고 있다.

5. 육상용 LNG 탱크 소재인 9% Ni강용의 용접재료로는 용접상태에서 모재와 동등한 인성과 강도가 확보될 수 있는 인코넬(Inconnel)계와 하스텔로이(Hastelloy)계의 고 니켈 용접재료(약 60~70%의 Ni 함유)가 사용되고 있다. 용접방법은 SMAW, GTAW, SAW, FCAW 용접 방법이 부위에 따라 선정되고 있으며, 이중에서 측판의 수평 이음부에 고효율의 SAW 편면 자동용접이 가장 많이 적용되고 있다.

6. A5083-O의 Al 합금제 Moss LNG 탱크 건조공정에서 용접조립 공정은 주로 자동 GMAW 용접법으로 시공된다. 실드가스는 Ar30%/He70%의 혼합 가스를 사용하는데 모재의 두께나 크기에 따라 혼합비율이 조정된다. 일본에서는 SPB형 LNG 탱크 건설에 3본의 용접 토치를 갖는 판 이음 대전류 GMAW 용접장치가 개발되어 공기단축과 경비절감이 이루어지고 있다.

7. TGZ(Technigaz)Mark III형 맴브레인 탱크 제작에는 용접이음으로 겹침이음(lap joint)과 가장자리 이음(edge joint)이 사용되고 있으며, STS 304L의 박판으로 변형방지에 최대의 주의가 요구된다. 용접방법은 TIG용접 또는 플라즈마 용접이 사용되고 있으며, 용접 와이어를 사용하는 경우와 사용하지 않는 경우가 있다. 용접와이어로는 Y-308 또는 Y-308L을 사용한다.

8. NDSL과 Web of Science (SCI-E)데이터베이스로부터 2005년~2015년의 10년간 LNG저장 설비 용접기술 관련 논문을 검색한 결과 총 82건이 검색되었으며, 이 중 53건의 논문이 국내 논문으로 전체의 63%를 차지하고 있어, 일본의 14건, 중국의 4건 그리고, 그 밖의 나라에서 발표한 11건과 비교하면 세계적으로 가장 활발한 연구 활동이 국내에서 이루어 졌음을 나타내고 있다.

9. 국내에서는 LNG 선박에 탑재되는 멤브레인 Mark-III형 탱크 소재로 사용되는 STS304 스테인리스강의 용접에 관한 연구가 가장 많고, 다음이 육상의 고정식 탱크소재인 9%Ni 강 용접 관련, 다음이 LNG 선박에 탑재되는 MOSS 형 탱크소재인 A5083-O 소재 관련, 그리고 Mark-III형 탱크용의 또 다른 소재인 Invar 합금관련 논문으로 나타났다.

10. 국외적으로 일본의 경우는 국내와 달리 LNG 선박에 탑재되는 SPB형의 탱크 소재로 사용되는 A5083-O 소재 관련 논문이 가장 많고, 다음이 육상 LNG 기지 건설에 사용되는 9%Ni 강 관련, 다음이 Mark-III형 탱크 소재인 STS 304 스테인리스강으로 나타났다. 중국의 경우는 스테인리스강 관련 용접연구가 많으며, 그 밖의 국가에서는 육상의 LNG 기지 건설용의 9%Ni 강 관련 용접 연구가 많다.

11. 국내에서 발표된 육상의 LNG 기지건설용 고정식 탱크 소재인 9%Ni 강의 용접에 관한 연구는 용접부의 강도와 건전성 검증에 치우쳐 있고, 용접 공정의 효율화와 생산성 향상을 위한 연구개발 분야에서는 미진한 현상에 있어 이 분야의 관심과 현장에서의 공정개선 노력이 요구되고 있다.

12. 일본에서는 2003년부터 육상의 PC LNG 탱크 구축에 1토치 2전극방식의 고능률의 GTAW법이 개발되어 현장에 적용되고 있다. 이 용접법은 용접속도의 고속화와 고용착화가 가능하여 입향 상진 용접에서도 안정적인 용입을 얻을 수 있으며, 판상 전극의 채용으로 내로우갭 용접에도 적용이 가능하다.

13. 일본에서는 육상의 고정식 9%Ni 강제 LNG 탱크 용접부의 비파괴 검사법으로 UT법의 선진화기법인 TOFD법, Phased Array법의 적용 연구가 발표되어 측판 맞대기 용접부나 측판과 애뉼러판(annular plate)의 필릿 용접부에 대한 새로운 비파괴 검사기술을 확립하였다.

14. 일본에서는 9%Ni강을 이용한 LNG 탱크 구축 시 사용되는 용접법은 주로 SAW법, 자동 GTAW법이 사용되고 있다. 1983년부터는 와이어에 직류전류를 흘려 핫와이어(Hot wire)효과와 자기제어(Magnetic control)에 의한 고용착화를 실현시킨 MC-GTAW(Magnetic Control-GTAW)법이 측판이음부, 밑판, 애뉼러 플레이트 등의 주요 이음 용접에 적용되고 있다.

15. 국내의 조선, 해양 산업의 활성화를 위해서는 금후 그 수요가 크게 증대할 것으로 예상되는 LNG 추진 선박 산업을 비롯하여 LNG 관련 부품의 개발에 많은 관심과 투자가 필요하다. 극저온용 강재의 개발과 용접기술 고도화를 위한 노력이 필요하며, 산학연계의 협력연구시스템 구축이 매우 필요한 시점이다.

16. 국내에서 고가의 GTAW대신에 고능률의 GMAW나 FCAW 기술을 LNG 저장탱크 건설에 적용할 수 있는 기술개발이 필요하다. 용접전원의 디지털 제어화 기술발전에 의해 전류파형제어에 의한 아크 안정화에 의해 최적 비드형상이 실현되어 종래의 GTAW용접을 대신하여 고능률의 GMAW적용에 의한 용접공기의 단축이 기대되고 있다. 또한 저가격의 FCAW적용확대를 통해 비용절감이 기대되고 있다.

17. 새로운 탱크소재 개발과 적용확대의 기술개발이 필요하다. 일본에서는 최근 Ni 함량을 7% 정도로 저감시킨 새로운 강판이 소개되고 있다. 국내에서도 최근 극저온용 고 Mn강재가 개발되고 이의 용접재료 개발이 보고되어 있다. 따라서 이들 새로운 강재의 저온에서의 특성개선과 LNG 탱크 구축의 적용기술개발이 필요하다.

18. 비파괴검사기술의 합리화와 고도화 기술개발이 필요하다. 국내에서는 LNG 저장탱크의 비파괴 검사방법으로 주로 RT법에 관한 연구가 주류를 이루고 있다. 그러나 일본에서는 육상용 LNG저장탱크 건설과 해상 수송용 LNG선박 탑재용 LNG 저장탱크 제조 시 현재 NDT중에서도 가장 주목받고 있는 방법인 TOFD법이나 페이즈드 어레이(Phased Array)법의 적용을 검토하고 있다. 따라서 국내에서도 LNG 탱크의 비파괴검사기술 고도화 개발노력이 요구되고 있다.

Acknowledgments

본 기술해설은 미래창조과학부 과학기술진흥기금과 복권기금을 지원받아 수행하는 ReSEAT 프로그램의 성과물입니다.

References

- N. Kenichiro, and T. Yoshio, “Tanks-welding procedure for LNG storage tanks and manufacturing technologies of Japan”, Journal of JWS, 82(1), p46-50, (2013), (in Japanese).

- N. OIWA, et.al , “Structure and welding technologies for SPB LNG aluminum tank”, Light Metal Welding, 49(1), p2-6, (2011), (in Japanese).

- Japan Welding Society, Advanced Welding & Joining Technology, Book of SANPO publication Ltd, p175-176, (2009).

- S. Hirai S, et. al , “Construction of the above ground LNG storage tank maded of 7% Ni-TMCP steel”, Journal of the JWS, 83(8), p623-628, (2014), (in Japanese).

- N. Kenichiro, et.al , “Field welding for above-ground LNG storage tanks”, Journal of JWS, 84(2), p116-121, (2015).

- J. W. Kim, “A LNG pressure vessel design”, Journal of KWS, 18(4), p28-37, (2000).

- N. Okui, H. Ito, and K. Tsuchiya, “Construction of "Pola Eagle" and "Arctic Sun"-Welding Technology-”, J. of IHI Technologies, 34(4), p266-271, (1994), (in Japanese).

- N. OIWA, et.al , “Structure and welding technologies for SPB LNG aluminum tank”, Light metal welding, 49(1), p2-6, (2011).

- J. H. Kim, K. T. Shim, Y. K. Kim, and B. W. Ahn, “Fatigue crack growth characteristics of 9% Ni steel welded joint for LNG storag tank at low temperature”, Journal of KWJS, 28(5), p537-542, (2010).

- Y. M. Lee, et.al , “A study on the structual integrity of stress concentration region caused by welding discontinuity for construction of 9 % Ni steel of LNG storage tank internal”, Cmputional Sructural Engineering Institute of Korea (COSEIK) 2011 annual spring conference, (2011).

- J. T Choi, “The effect of the weld heat input on the strength and micro-crack of the Alloy 59 welded part”, Collected Papers of KWJS 2005 Annual Conference, p165-167, (2005).

-

S. R. Lee, et.al , “Prediction of fatigue life for a 270,000 kl LNG storage tank according to shape of corner-protection Knuckle”, KIGAS, 18(2), p69-72, (2014).

[https://doi.org/10.7842/kigas.2014.18.2.69]

- Y. W. Kim, “Experimental Study on the extreme low temperature fatigue and fracture characteristics of 7% Ni steel”, Busan National University, (2015), p46, BNU.

- S. H. Lee, S. R. Lee, and Y. S. Lee, “Interpretation for band-type indication on radiography of 9% Ni steel welds for LNG storage tanks”, Journal of Korea Society for Nondestructive Testing, 30(5), p479-483, (2010).

- S. R. Lee, et.al , “A study on the improvement of radiographic test method on 9% Ni steel welds for LNG storage tanks”, Topical Conference on Natural Gas Utilization 2008, p49-56, (2008).

- C. K. Kim, “A study on the integrated control and safety management system for 9% Ni steel LNG storage tank”, Journal of the Korean Institute of Gas, 14(5), p13-18, (2010).

- J. T. Choi, “Study on Ni-alloyed weld metals deposited by squarewave AC power source for 9% Ni steel LNG storage tank”, Ulsan University, Master paper, (2008).

- D. H. Choi, “Study on microstructure and mechanical properties of friction stir welded 9% Ni steel”, KWJS 2009 annual autumn conference, (2009).

- H. S. Kim, “Investigation of welding joint-design and technique for 9% Ni steel”, Journal of KWS, 20(5), p605-611, (2002).

- M. Kazuyoshi, “LNG storage tanks”, Journal of JWS, 75(5), p363-365, (2006).

- I. Tooru, and N. Yoshihito, “Welding technology for construction of LNG storage tanks”, Journal of JWS, 76(1), p44-47, (2007).

- H. Shuichi, et.al , “Construction of the above-ground LNG storage tank made of 7% Ni TMCP steel”, Jnl. of JWS, 83(8), p623-628, (2014).

- K. Masakazu, “Application study of ultrasonic testing method for 9% Ni steel LNG storage tank”, JPHI, 43(2), p92-101, (2006).

-

J. G. Kim, J. H. Lee, J. J. Kim, B. C. Bae, I. W. Park, and K. J. Kim, “Development of welding robot for corner-piece in LNG ship”, Journal of Welding and Joining, 28(2), p147-151, (2010).

[https://doi.org/10.5781/KWJS.2010.28.2.027]

-

K. Y. Bae, “A study on development of torch rotating mechanism for automation of welding of corrugated membranes”, J. Korean Soc. Precis. Eng, 32(3), p243-251, (2015).

[https://doi.org/10.7736/KSPE.2015.32.3.243]

-

J. D. Kim, J. B. Lee, C. J. Lee, M. K. Song, and G. J. Nam, “Weldability of STS316L for LNG carrier by fiber laser”, Journal of the Korean Society of Marine Engineering, 36(8), p1061-1068, (2012).

[https://doi.org/10.5916/jkosme.2012.36.8.1061]

-

J. D. Kim, C. J. Lee, and M. K. Song, “Characteristics of fIber laser welding on STS304L for GTT MARK III membrane”, Journal of the Korean Society of Marine Engineering, 36(8), p1069-1075, (2012).

[https://doi.org/10.5916/jkosme.2012.36.8.1069]

- K. S. Kim, “An experimental study on the tensile and fatigue strengths of SUS304L lap joint weld at the cryogenic temperature”, Journal of Ocean Engineering and Technology, 22(3), p96-102, (2008).

-

H. M. Kwon, et.al , “Effects of high current and welding wire diameter on the magnesium vaporization and mechanical properties of Al5083 arc welds”, Journal of KWJS, 36(6), p84-89, (2013).

[https://doi.org/10.5781/kwjs.2013.31.6.84]

-

Y. B. Choi, M. J. Kang, D. C. Kim, and I. S. Hwang, “High current arc welding technology of aluminum alloy”, Journal of KWJS, 31(1), p21-25, (2013).

[https://doi.org/10.5781/kwjs.2013.31.1.21]

-

Y. B. Choi, et al , “High current MIG welding of Al 5083 alloy under Ar/He mixed gas shielding”, Journal of Welding and Joining, 32(1), p87-92, (2014).

[https://doi.org/10.5781/JWJ.2014.32.1.87]

-

J. M. Lee, D. H. Ko, K. H. Lee, C. J. Lee, and B. M. Kim, “Determination of Optimum Blank Shape to Minimize the Root Gap during TIG Welding in Hot Curvature Forming of Al5083 Thick Plate”, Journal of the Korean Society for Precision Engineering, 30(8), p815-823, (2013).

[https://doi.org/10.7736/KSPE.2013.30.8.815]

- Anonymous, Hyundai, "Heavy Industries to Develop Welding Technology for Polar LNG Carriers", Welding Journal, 89(11), (2010).

- O. Baba, Y. Okumoto, and A. Abe, “Improvement of bead shape of fillet welding for aluminum alloy tank of SPB LNG carrier”, Collected papers of Japan Ship and Ocean Engineering Society, (5), p77-84, (2007).

- O. Baba, Y. Okumoto, and A. Abe, “Improvement of butt welding for aluminum alloy tank of SPB LNG carrier”, Collected papers of Japan Ship and Ocean Engineering Society, (5), p91-97, (2007).

- M. Nishio, “Application of advanced nondestructive inspection technology to LNG tanks for LNG carriers”, Journal of Light Metal Welding, 48(10), p377-380, (2010).

-

D. S. Zhao, Y. J. Liu, X. D. Wang, and Z. S. Ji, “The calculation and measurement of welding residual stress for invar steel of a liquefied natural gas carrier's containment system”, Journal of Ship Production and Design, 31(1), p43-48, (2015).

[https://doi.org/10.5957/JSPD.31.1.130048]