선박용 디젤기관의 운동부 볼트 손상사례에 대한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구대상 디젤기관의 연접봉 볼트, 크랭크 핀 베어링 볼트 등의 손상원인을 조사·분석하기 위하여 수행한 현장검사, 파손부에 대한 시험 및 고찰, 참고문헌 및 연구자의 경험 등을 통하여 다음과 같은 결론을 얻었다.

파손된 크랭크 핀 베어링 볼트는 연접봉 볼트보다 늦게 파손된 것으로 추정된다. 파손된 연접봉 볼트는 충격적인 하중에 의해서 취성파괴된 것이 아니고, 비정상적인 반복하중(예를 들어 체결 볼트의 풀림 등)에 의해서 피로파괴가 되었다는 것을 그 파단면의 모습을 통하여 알 수 있다. 파손된 연접봉 볼트용 U 너트는 윤활유(고착방지제)의 부적절한 사용, 각 실린더와 연접봉 별로 구분되어 사용되지 않았던 것 등으로 인하여 표면 상태가 불량하게 되었고, 이것은 연접봉 볼트의 파손사고에 영향을 미쳤을 가능성이 있다고 할 수 있다. 그리고 파손된 국내 제작품인 연접봉 볼트와 크랭크 핀 베어링 볼트의 기계적 성질, 전조공정 등은 해당 볼트의 설계요건에 적합하다고 할 수 있다.

Abstract

To investigate and analyze the cause of the failure of the connecting rod bolt and the crank pin bearing bolt of the diesel engine of this study, the following results were obtained through site surveying, the investigation of literature referring to similar failures, testing and inspection of the fracture surface, and the experience of the researchers.

The fractured crank pin bearing bolt of the diesel engine is estimated to be damaged later than the connecting rod bolt. From the shape of fracture surface, it is evident that the failed connecting rod bolt is fractured by fatigue failure due to abnormally repeated loads (e.g. loosening of the connecting bolt, etc.), and is not failed by brittle fractures due to the impact load. The surface of the U-nut on the fractured connecting rod bolt has been worsening due to the improper use of lubricant (agent for prevention of thread fixing) and no usage of separating the each connecting rod on each cylinder. Moreover, there is the possibility that those poor surface conditions of the fractured connecting rod bolt have affected the failure of the connecting rod bolt of the main engine. And it could be assumed that the mechanical characteristic and manufacturing process of the failed connecting rod bolt and crank pin bearing bolt, which were made by a domestic company, conform to the design requirements for those bolts.

Keywords:

Diesel engine, Connecting rod bolt, Crank pin bearing bolt, Fatigue failure키워드:

디젤기관, 연접봉 볼트, 크랭크 핀 베어링, 피로파괴1. 서 론

1.1 손상의 경위

2015년 1월 내항 화물선(이하 '본선‘이라 한다)은 공선 상태로 모항을 출항하였다. 통상 주기관은 620 rpm~630 rpm으로 운전되었으나, 사고 당시 본선은 앞바람을 받고 있어 약간 감속하여 580 rpm~600 rpm, 9 노트(knots)의 속력으로 항해 중이었다.

07시 47분 경 정상 운전 중이던 주기관에서 “꽝”하는 굉음과 함께 2번 크랭크 실(No.2 crank chamber) 좌우에서 불길이 치솟으며 연기가 차는 것을 당직 중인 기관장과 조기장이 발견하였다. 기관장은 기관실을 벗어나 기관실 출입문을 닫고 통풍기를 정지하고 긴급정지밸브(quick closing valve)를 작동시켜 연료 탱크의 밸브를 차단함으로써 발전기와 주기관 등은 정지되었다.

본선 및 주기관의 주요 제원은 다음과 같다.

- 진수일 : 1999년 8월 21일

- 조선소 : 중국 Hangzhou Dongfeng 조선소

- Engine Model : Akasaka 6U28AK

- MCR : 2,500 ps @ 720 rpm

- Cylinder Bore & Stroke : 280 ㎜ x 380 ㎜

1.2 손상 범위

손상은 주기관의 2번 실린더에 집중적으로 발생하였으며 아래의 부품들은 변형되거나 파괴되어서 그 기능을 잃어버리게 되었다. 즉 파괴역학(fracture mechanic) 용어로 표현하면 손상(failure)되어서 재사용이 불가능하게 되었다.

- Cylinder block & cylinder liner of No.2 cylinder

- Connecting rod & bolts of No.2 cylinder

- Crank pin of No.2 cylinder

- Connecting rod bolt & crank pin bearing bolt of No.2 cylinder

- Suction/exhaust valves, push rod, cam roller and cam of No.2 cylinder

- Reduction gear box casing

1.3 연구의 목적과 범위

전술한 본선의 손상 범위와 같이 여러 상황과 부품의 손상이 서로 엉켜져 있는 경우 이것들의 발생 장소, 발생 순서 등을 합리적으로 가정하는 것은 연구의 목적을 달성하는 데에 중요한 과정이다.

본 연구에서는 본선에서의 현장조사, 수리업체 전문가, 손해사정인 등과의 집단 토론, 다른 연구[1]-[6], 연구자의 경험 등을 통하여 본선 주기관의 손상은 2번 실린더의 크랭크 핀 베어링 볼트(crank pin bearing bolt) 또는 연접봉 볼트(connecting rod bolt)에서 먼저 파손이 발생한 것으로 가정하였다. 그리고 이 파손에 의해서 실린더 라이너, 실린더 블록 상하좌우, 크랭크 핀(crank pin), 흡배기밸브(suction & exhaust valve), 푸시로드(push rod), 캠 롤러(cam roller), 캠(cam), 감속기어박스케이싱(reduction gear box casing) 등이 변형되거나 파괴된 것으로 가정하였다.

이상의 관점에서 본 연구의 목적과 연구 범위는 상기 크랭크 핀 베어링 볼트 또는 연접봉 볼트의 손상 원인을 규명하는 것으로 하였다.

그리고 본 연구의 결과는 본선이나 선박관리자가 향후 이와 유사한 사고의 예방조치 등에 유용하게 사용할 것으로 기대된다.

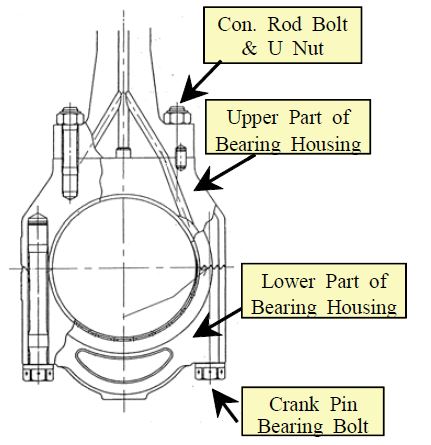

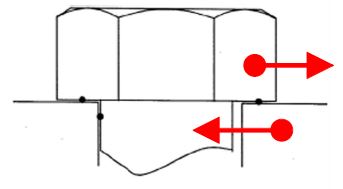

1.4 본선 주기관 연접봉의 체결 구조

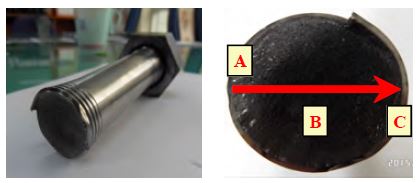

본선 주기관의 연접봉은 Figure 1과 같이 연접봉과 크랭크 핀 하우징(housing)이 분할되는 구조로서 연접봉 볼트(M24x4)와 U 너트(nut), 크랭크 핀 베어링 볼트(M30x4)로 체결되어 있다.

본선 주기관 취급설명서에 의하면 연접봉 볼트와 크랭크 핀 베어링 볼트의 체결 토크(tightening torque)는 343 N.m, 785 N.m으로 각각 규정되어 있다.

또 풀림방지를 위해서 연접봉 볼트에는 U 너트를 사용하고 크랭크 핀 베어링 볼트는 시징 와이어(seizing wire)를 사용하고 있다.

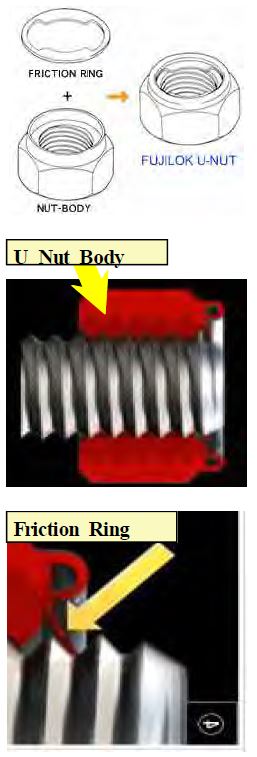

본선에서 사용하는 U 너트는 풀림방지를 위하여 너트에 삽입된 ‘U'자 형의 마찰 링(friction ring)의 강성과 반발력을 이용하는 것으로 그 구조 및 매커니즘은 Figure 2와 같이 마찰 링에 의해서 너트가 나사의 풀림방향으로 미끄러져 풀리는 것을 저지하는 구조이다. 즉 너트를 죄게 되면 마찰 링이 탄성적으로 변형되면서 볼트의 나사산에 일정한 힘으로 접촉하게 되므로 나사산 간의 미끄럼을 방지할 수 있게 된다.

2. 파손부의 식별 및 파손 순서

2.1 파손부의 식별

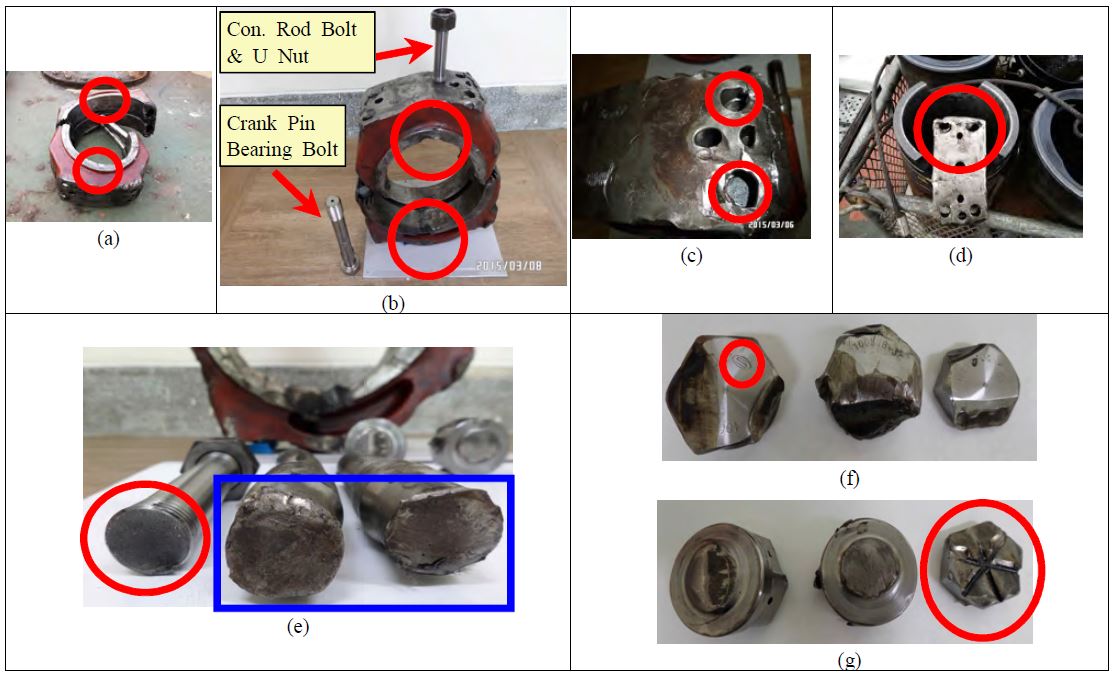

본선 주기관 2번 실린더의 연접봉 볼트, 크랭크 핀 베어링 볼트, 크랭크 핀 베어링 하우징 등의 파손부는 Figure 3과 같이 식별되었고 그 구체적인 설명은 다음과 같다.

Figure 3(a) : 주기관을 선수 쪽에서 봤을 때, ‘O'로 표시된 Crank Pin Bearing Housing의 표면에는 다른 물체와의 충돌흔적이 없다. 오른쪽 Crank Pin Bearing Bolt는 Housing 내에 있다.

Figure 3(b) : 주기관을 선미 쪽에서 봤을 때, ‘O'로 표시된 Crank Pin Bearing Housing의 표면에는 다른 물체와의 충돌흔적이 있다.

Figure 3(c) : 주기관을 선미 쪽에서 봤을 때, ‘O'로 표시된 오른쪽 Connecting Rod Bolt 2개는 거의 변형없이 파괴되었고 그 파단면은 잘 보존되어 있다.

Figure 3(d) : 주기관을 선미 쪽에서 봤을 때, ‘O'로 표시된 왼쪽 Connecting Rod Bolt 2개와 그 접촉부에는 심한 변형과 파손이 발생하였다.

Figure 3(e) : Connecting Rod Bolt(‘O'로 표시)는 변형이 적으며 그 파단면을 비교적 잘 보존되어 있으나 Crank Pin Bearing Bolt 2개(’□‘으로 표시)의 몸통(shank)는 다른 물체와의 충돌 흔적이 있다.

Figure 3(f) : Crank Pin Bearing Bolt 3개의 머리(Head)는 다른 물체와의 충돌 흔적이 있다.

Figure 3(g) : Crank Pin Bearing Bolt 머리(3개)를 뒤집어서 즉 볼트 몸통(shank)의 파손부를 촬영한 것으로 다른 물체와의 충돌 흔적이 있다. 특히 ‘O'로 표시된 가장 오른쪽의 것은 다른 물체와 충돌하여 생성된 ‘*’형의 마크가 생성된 것이 관찰된다.

2.2 연접봉 볼트 등의 파손 순서

일본해사협회에 등록된 선박들의 손상사고 원인분석[7][8]에 의하면 운전 중인 디젤기관에서 다수의 볼트가 파손된 경우 ‘가장 변형이 적은 볼트가 최초로 파괴된 것’이라는 보고를 하고 있다. 왜냐하면 최초의 파괴가 발생하기 전까지 모든 부품들은 초기의 형상을 유지하고 있는 데 어느 부품이 최초로 파괴되면 해당 부품은 그 주변이나 접촉부로 인한 구속이 없어지므로 그 형상이 온전하게 유지될 가능성이 높게 되기 때문이다.

상기 관점에서 파손된 연접봉 볼트의 파단면은 변형이 없고 온전한 모습을 유지하고 있는 반면에 크랭크 핀 베어링 볼트의 머리와 몸통은 심하게 변형되고 충돌의 흔적이 있는 모습을 통하여 파손된 크랭크 핀 베어링 볼트는 연접봉 볼트보다 늦게 파손된 것으로 추정할 수 있으며 그 이유는 다음과 같다.

- 1) 만약 최초의 파괴가 크랭크 핀 베어링 볼트 머리에서 발생하였다면, 이것들은 크랭크 핀 베어링 하우징의 하부(lower part)와 접촉하는 것이므로 파괴된 볼트 머리는 주기관의 크랭크 실에 떨어져서 볼트 머리가 온전한 형태로 변형없이 발견되어야 한다. 그러나 크랭크 핀 베어링 볼트의 머리에는 충돌에 의한 변형이 관찰된다.

- 2) 상기와 반대로 연접봉 볼트의 파단면은 변형이 없고 온전한 형태를 유지하고 있다.

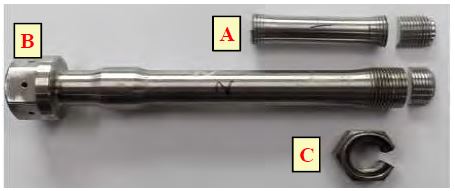

3. 파손부의 시험과 검사

Figure 4는 시험 및 분석을 위하여 제출된 시료를 촬영한 것으로 [A]는 파손된 연접봉 볼트(국내 제작품), [B]는 신품 크랭크 핀 베어링 볼트(국내 제작품), [C]'는 파손된 연접봉 볼트용 U 너트이다.

3.1 파손된 연접봉 볼트 [A]의 파단면 검사

Figure 5는 파손된 연접봉 볼트[A]의 파단면 모습을 나타낸 것이다. 그림에서 알 수 있는 바와 같이 파단면은 그 직경과 단면적의 변화가 전혀 없다. 이러한 파단면은 항복강도 이하의 하중이 반복적으로 작용할 때 발생하는 전형적인 파괴 즉 피로파괴의 예라고 할 수 있다.

그림에서 피로파괴는 “A"부에서 시작하여 화살표(→) 방향으로 전파하여 ”C"부에서 최종적으로 파단된 것으로 관찰된다. 그림에서 검게 나타나는 “B"부는 피로균열의 전파과정 중 입계균열이 진행되는 부분에 해당된다.

따라서 본선의 파손된 연접봉 볼트 [A]는 충격적인 하중에 의해서 취성파괴된 것이 아니고, 비정상적인 반복하중(예를 들어 체결 볼트의 풀림 등)에 의해서 피로파괴가 되었다는 것을 그 파단면의 모습을 통하여 알 수 있다.

3.2 파손된 연접봉 볼트 [A]의 기계적 성질

통상 파손사고가 발생하게 되면 파손된 재료의 기계적 물성(인장강도, 경도 등), 화학적 성분, 가공방법(성형 방식, 열처리 등) 등에 의심의 눈초리를 먼저 두는 경우가 많다. 기계적 물성을 시험하기 위한 인장시험 또는 압축시험 등은 그 시험편의 채취, 가공 및 시험에서 적지 않은 경비가 소요되고 또한 시험값이 유효성을 가지기 위해서는 다수의 시험편에서 구해지는 다수의 시험값이 필요하게 된다.

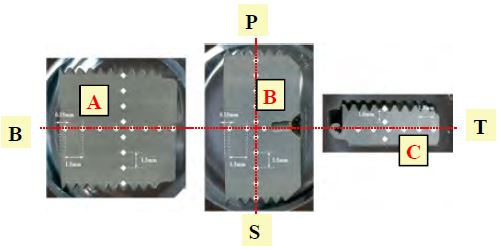

그러나 전술한 전문가의 집단토론, 연구자의 경험 등의 관점에서 파손된 볼트의 인장강도를 확인하는 것은 큰 의미가 없는 것으로 판단되어 적용하지 않았다. 다만 경도시험은 적은 비용으로 다수의 시험값을 구할 수 있고 또 이 값을 사용하여 인장강도를 추정할 수 있으므로 Figure 6과 같이 길이 방향인 B-T와 이와 직각 방향인 P-S 방향으로 각각 경도를 측정하였다.

상기와 같이 구한 경도를 통계처리하면 연접봉 볼트[A]의 평균경도는 343 HB, 95% 신뢰도의 경도는 335 HB이 된다.

상기 경도를 이용하여 파손된 연접봉 볼트[A]의 인장강도를 95% 신뢰도로 추정[9]하면 인장강도(Su)2)는 1,155 MPa, 항복강도(Sy)는 982 MPa정도인 것으로 추정할 수 있다. 한편 본선 주기관의 설계자료에 의하면 파손된 연접봉 볼트의 사용 재료는 조질열처리가 된 SCM435-Q로서 인장강도 930 MPa, 항복강도 785 MPa, 연신율 11%, 경도는 269 HB ~331 HB 등으로 확인되었다.

따라서 파손된 국내 제작품인 연접봉 볼트[A]의 기계적 성질(인장강도 1,155 MPa) 은 해당 볼트의 설계요건(인장강도 930 MPa)에 적합하다고 할 수 있다.

다만 인장강도 1,000 MPa을 초과하는 볼트는 파괴인성의 저하에 따른 취성파괴의 가능성 증대, 노치효과의 증대 등과 같이 아주 위험한 상황을 초래할 수 있다. 이와 관련 한국선급의 선급규칙에서는 크랭크 핀, 추진축의 최소경을 계산할 때 인장강도를 제한3)하는 개념을 적용하고 있다.

또한 파손된 2번 연접봉 볼트[A]의 평균경도는 343 HB, 95% 신뢰도의 경도 335 HB로서 이 값들은 해당 볼트의 설계요건(269 ~331 HB)을 일부 초과하는 것을 알 수 있다. 이와 같이 경도가 높은 재료는 전술한 바와 같이 취성파괴될 가능성이 증대되므로 해당 볼트의 제작 시에는 이에 대한 적절한 고려가 필요한 것으로 사료된다.

3.3 크랭크 핀 베어링 볼트 [B]'의 기계적 성질

국내 제작품인 신품 크랭크 핀 베어링 볼트[B]에 대하여 경도를 Figure 6과 같이 측정하고 이 값들을 통계처리를 하게 되면 평균경도는 338 HB, 95% 신뢰도의 경도 330 HB을 구할 수 있다.

상기 경도를 이용하여 크랭크 핀 베어링 볼트[B]의 인장강도를 95% 신뢰도로 추정하면 인장강도(Su)는 1,138 MPa, 항복강도(Sy)는 967 MPa 정도인 것으로 추정할 수 있다. 한편 본선 주기관의 설계자료에 의하면 크랭크 핀 베어링 볼트[B]의 사용 재료는 전술한 연접봉 볼트와 같이 조질열처리가 된 SCM435-Q으로 확인되었다.

따라서 국내 제작품인 크랭크 핀 베어링 볼트[B]의 기계적 성질(인장강도 1,155 MPa) 은 해당 볼트의 설계요건(인장강도 930 MPa)에 적합하다고 할 수 있다.

3.4 파손된 연접봉 볼트용 U 너트[C]의 기계적 성질

파손된 연접봉 볼트에 사용되었던 U 너트에 대하여 마이크로 비커스 경도를 Figure 6과 같이 측정하고 이 값들을 통계처리를 하게 되면 평균경도는 252 HB, 95% 신뢰도의 경도 246 HB을 구할 수 있다.

상기 경도를 이용하여 너트[C]의 인장강도를 95% 신뢰도로 추정하면 인장강도(Su)는 848 MPa, 항복강도(Sy)는 721 MPa 정도인 것으로 추정할 수 있다.

한편 U 너트에 대한 제작사(maker)의 설계도면, 일본 제조자의 카타로그4)에 의하면 U 너트의 재질은 SS400, S45C-H, SUS304 등으로 규정하고 있다. 이들 중에서 가장 고강도 재료인 S45C-H(기계구조용 탄소강, JIS G 4051)의 인장강도는 686 MPa, 항복강도는 490 MPa, 201 HB~269 HB 등으로 규정되어 있다.

따라서 파손된 연접봉 볼트에 사용되었던 U 너트[C]의 기계적 성질(인장강도 848 MPa)은 해당 볼트의 재료로서 널리 사용되는 S45C-H(기계구조용 탄소강)의 규격 인장강도(686 MPa)에 적합하다고 할 수 있다.

또한 너트[C]의 경도(246 HB)도 S45C-H(기계구조용 탄소강)의 규정 경도(201 HB~269 HB)을 만족시키고 있음을 알 수 있다.

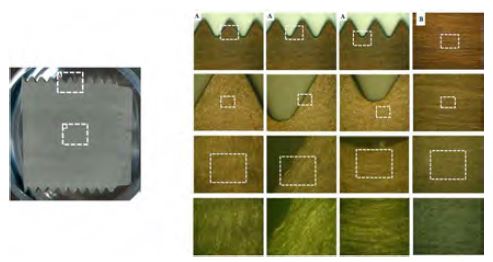

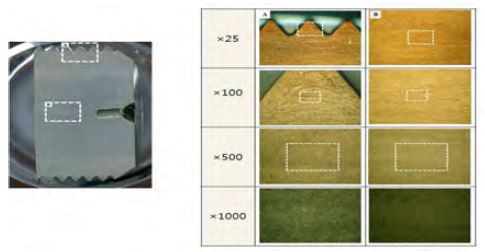

3.5 파손된 연접봉 볼트[A]의 조직시험

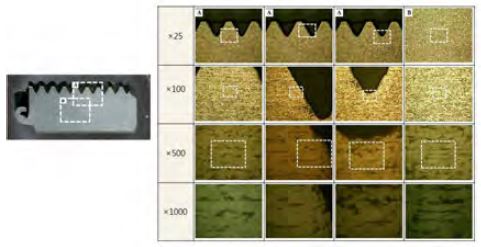

연접봉 볼트[A], 크랭크 핀 베어링 볼트[B], 연접봉 볼트용 U 너트[C] 등을 길이 방향으로 절단하여 그 단면을 연마한 후 나이탈 부식액을 사용하여 나사부 및 몸통의 중심부에 대한 x25, x100, x500, x1,000 배율의 조직 사진을 촬영하였다.

Figure 7에서는 전조가공에 의한 메탈 플로우(Metal flow)를 명확하게 관찰할 수 있으며, 특히 나사골에서는 메탈 플로우가 집중된 것이 관찰된다.

따라서 파손된 연접봉 볼트[A]는 그 사용 목적에 적합하게 전조공정을 통하여 제작된 것을 알 수 있다.

Figure 8에서와 같이 전조가공에 의한 메탈 플로우(Metal flow)를 명확하게 관찰할 수 있으므로 크랭크 핀 베어링 볼트[B]는 그 사용 목적에 적합하게 전조공정을 통하여 제작된 것을 알 수 있다.

3.6 연접봉 볼트용 U 너트

체결용 볼트에 사용되는 U 너트의 경우 나사의 풀림을 방지하기 위해서는 나사산 간의 미끄럼을 방지하는 것이 중요하지만 Figure 10과 같이 볼트 몸통 내지 너트에 작용하는 반복적인 전단력(예를 들어 진동에 의해서 발생하는)에 의해서 측면으로의 미끄러짐에 의해서 나사가 풀리는 것을 방지하는 것도 중요하다.

따라서 본선 U 너트가 측면 방향의 미끄러짐에 의해서 풀리는 것을 방지하기 위해서는 U 너트와 연접봉 간의 마찰력(접촉력)이 일정 이상으로 유지되어야 한다.

Figure 11은 본선에서 사용 중인 연접봉 볼트, U 너트의 모습을 보여주고 있다. 그림에서 상부 베어링 하우징(upper part of bearing housing)에 접촉되는 U 너트의 표면은 미동 마멸에 의해서 표면의 상태가 불량한 것을 알 수 있다.

따라서 해당 U 너트는 조립과정에서 규정의 토크로 체결한다고 하더라도 표면 상태의 불량으로 인하여 측면 방향의 미끄러짐을 방지할 있는 마찰력이 확보되지 않기 때문에 해당 U 너트에는 풀림이 발생할 가능성이 높은 것으로 보인다.

Figure 12는 주기관 제조자의 신품 U 너트와 본선에서 사용 중인 U 너트의 모습을 함께 나타낸 것이다. 사진의 왼쪽의 신품 U 너트에 비해서 오른쪽의 본선 U 너트의 표면 상태는 상대적으로 불량한 것을 알 수 있다.

통상 연접봉 볼트용 U 너트 표면 상태가 불량한 것은 아래와 같은 원인에 의해서 발생될 수 있다.

- 1) 여러 차례 U 너트를 분해 조립하는 과정에서 제조자의 취급설명서에 규정5)된 적절한 윤활유(고착 방지제)를 사용하지 않는 경우에 발생하는 표면의 스크래칭(scratching), 들러붙기(seizure) 등

- 2) 본선의 U 너트는 그 동안 여러 차례의 분해조립과정에서 주기관의 실린더와 연접봉 별로 구분하여 사용하지 않았고, 이에 따라 U 너트의 표면 상태는 점진적으로 불량하게 되었음

따라서 본선 주기관 연접봉 볼트용 U 너트 표면의 상태 불량은 아래와 같은 과정으로 연접봉 볼트를 파손에 이르게 하였을 가능성이 있다.

- 1) 취급설명서에 규정된 체결 토크(Tightening torque)으로 조립하였다고 하더라도 표면상태가 불량한 U 너트에는 체결력이 제대로 확보되지 않으므로 기관의 운전에 따라 반복되는 전단력(예를 들어 진동에 의해서 발생하는)에 의해서 측면으로의 미끄러짐에 의해서 해당 U 너트에는 풀림이 발생할 수 있다.

- 2) U 너트의 풀림이 발생한 연접봉 볼트에는 주기관의 운전 중 비정상적인 굽힘하중이 응력집중부인 나사부에 부가된다.

- 3) 상기 응력집중에 의해서 연접봉 볼트의 나사부에는 피로균열이 발생하여 전파하고 마침내 해당 볼트의 파손으로 진행된다.

또한 본선 주기관의 최종 정비작업 후 2015년 1월 손상사고 발생 시점까지의 크랭크 축(crank shaft)의 회전수인 1.78E6 ~1.81E7(운전시간 478시간 x 620 rpm~630 rpm)는 연접봉 볼트의 나사부에서 피로균열이 발생하여 전파하고 마침내 해당 볼트를 파손시키는 데에 충분한 회전수라고 할 수 있다.

다만, 본선 주기관의 연접봉 볼트용 U 너트는 주기관의 운전에 따라 발생하는 비정상적인 진동이나 충격, 반복적인 하중의 변화 등에 의해서 의도하지 않는 상태에서 풀어질 가능성을 배제할 수 없다. 그러나 본 연구의 범위에서는 이들을 규명할 수 없다는 것이 본 연구의 한계임을 첨언한다.

4. 결 론

내항 화물선 주기관의 연접봉 볼트, 크랭크 핀 베어링 볼트 등의 손상원인을 조사·분석하기 위하여 수행한 현장검사, 파손부에 대한 시험 및 고찰, 참고문헌 및 연구자의 경험 등을 통하여 다음과 같은 결론을 얻었다.

- 1) 주기관의 파손된 크랭크 핀 베어링 볼트는 연접봉 볼트보다 늦게 파손된 것으로 추정된다.

- 2) 본선의 파손된 연접봉 볼트는 충격적인 하중에 의해서 취성파괴된 것이 아니고, 비정상적인 반복하중(예, 체결 볼트의 풀림 등)에 의해서 피로파괴가 되었다는 것을 그 파단면의 모습을 통하여 알 수 있다.

- 3) 본선의 파손된 연접봉 볼트용 U 너트는 윤활유(고착방지제)의 부적절한 사용, 각 실린더/연접봉 별로 구분되어 사용되지 않았던 것 등으로 인하여 표면 상태가 불량하게 되었고, 이것은 본선 주기관의 파손된 연접봉 볼트의 파손사고에 영향을 미쳤을 가능성이 있다고 할 수 있다.

- 4) 또한 본선 좌현 주기관의 연접봉 볼트용 U 너트는 주기관의 운전에 따라 발생하는 진동이나 충격, 운동, 하중의 변화 등의 반복에 의해서 의도하지 않는 상태에서 풀어질 가능성도 배제할 수 없는 것으로 사료된다.

- 5) 본선의 파손된 연접봉 볼트, 크랭크 핀 베어링 볼트의 기계적 성질, 전조공정은 해당 볼트의 설계요건에 적합하다고 할 수 있다.

Acknowledgments

본 논문은 2016년도 전기학술대회에 발표한 논문을 수정 및 확장한 논문이다.

Notes

References

- C. Scholey, and R. R. Lintell-Smith, A Review of Crack and Fracture Mechanisms, Paper No. 3 Session Lloyd's Register of Shipping, United Kingdom, (1976).

-

M. Fonte, and M. de Freitas, Marine main engine crankshaft failure analysis: A case study, Engineering Failure Analysis, vol. 16(no. 6), p1940-1947, (2009).

[https://doi.org/10.1016/j.engfailanal.2008.10.013]

- J. H. Kim, “A study on failure cause of a Ssade type rudder stock”, Proceedings of the 39th Korean Society of Marine Engineering Spring Conference, p27, (2015), (in Korean).

- J. H. Kim, and J. H. Lee, “A study on failure cause of cam shaft of diesel engine”, Proceedings of the 38th Korean Society of Marine Engineering Fall Conference, p217, (2014), (in Korean).

- M. K. Kang, J. H. Lee, and J. H. Kim, “A study on crank arm deflection and fatigue strength”, Proceedings of the 38th Korean Society of Marine Engineering Spring Conference, p274, (2014), (in Korean).

- J. H. Kim, “A case study on the failure of exhaust valves for marine diesel generator engine”, 8th International Symposium on Marine Engineering (ISME 2009), p79, (2009).

- H. Tsugi, Failure Analysis and Safety Measures ( For Nippon Kaiji Kyokai Registered Ships during 50 Years), Tokyo, Japan, Seizando-Shoten Publishing Company, (1999), (in Japanese).

- NYK Line Safety & Environmental Management Group, Cases Studies(Ships Engine Trouble), Tokyo, Japan, Seizando-Shoten Publishing Company, (2008), (in Japanese).

- R. C. Juvinall, and K. M. Marshek, Fundamentals of Machine Component Design, New York, USA, John Wiley & Sons Inc., (2000).