오일 속 미세입자 및 수분분리를 위한 청정기 시스템 개발

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 선박 엔진 오일을 여과하는 검증된 기술인 원심정화기(Centrifugal Filter)를 이용하여 수분배출 구조를 설계하고 적용함으로써, 원심 청정기 시스템(Centrifugal Purifier System)을 개발하고자 한다. 선박엔진에서 윤활 및 냉각을 담당하는 오일은 시간이 경과할수록 미세입자 슬러지가 증가하고 때로는 수분의 유입에 따라 원래의 기능을 담당할 수 없게 되어 엔진내부에 치명적인 기계적 손상을 초래한다. 따라서 수분 제거 원리 고안 및 검증, 적절한 배출 구조 설계를 연구하였으며, 개발된 제품은 공인시험을 통해 유효함을 검증하였다. 이는 실제 선박에서 절실히 필요한 엔진 오일의 수명 연장 및 폐오일 감소, 기계 부품 손상 저감 등에 기여할 것으로 기대한다.

Abstract

In this research, a purifying system using a centrifugal filter equipped with a water separation component has been studied. Oil utilized for lubrication and cooling in marine engines becomes unable to achieve its original purpose over time as the accumulation of solid particles and water increases. Therefore, methods applying the Bernoulli equation to eliminate water in oil were investigated and proposed. As a result, a practical purifying system was designed and tested by an officially certified organization. The new purifying system is anticipated to contribute to the extension of the lifetime of oil in addition to damage reduction methods of mechanical parts.

Keywords:

Purifier system, Centrifugal filter, Water separation, Emulsion키워드:

청정기 시스템, 원심 정화기, 수분분리, 유화1. 서 론

최근 엄격한 환경 규제에 따라 오일 관리의 중요성이 더욱 강조되고 있다. 이에 따라 엔진 오일을 정화, 청정하는 장비의 중요성 또한 증가하고 있다. 선박에서 사용하는 오일 청정기는 엔진 오일(윤활유, 통상 오일이라 함)중에 포함된 수분, 슬러지 등을 분리, 제거하는 목적의 장비이다.

현재 선박엔진에 사용되어지는 오일은 윤활 및 냉각을 담당하며 엔진내부를 보호한다. 그러나 오일 내부에는 시간이 경과할수록 미세한 입자 슬러지가 증가하고 때로는 수분의 유입에 따라 오일이 유화되어 오일사용의 원래 기능을 담당할 수 없게 되어 엔진내부에 치명적인 기계적 손상을 초래할 수 있다. 따라서 선박용 엔진에는 일반적으로 오일정화기가 장착되어져 있다. 오일정화기는 투과형 막 필터를 사용하는 방식과 원심력을 이용하는 방식의 두 방식으로 분류될 수 있으며, 상대적으로 큰 입자는 투과형 필터방식에서 대부분 제거된다. 미세입자의 경우 압력저항에 의한 손실을 줄이기 위해 주로 원심형 필터를 사용하고 있다. 현재 사용되고 있는 미세입자 제거용 엔진 오일 정화기는 비중판(Gravity disc)을 이용하여 물질간의 비중 차에 의한 원심분리를 사용한다. 오일을 넣기 전에 봉수(sealing water)를 주입하여 물층을 형성시키고, 슬러지 배출구에 슬러지가 꽉 끼는 것을 방지하기 위해 초반에 공급한다. 물층과 오일 층의 압력 평형을 잘 유지시켜 슬러지가 포함된 오일이 유입되면 물보다 비중이 큰 슬러지는 가장자리로 모이게 되고 물보다 비중이 작은 오일은 정화되어 밖으로 배출된다. 그러나 이러한 방식의 정화기는 사용자들로부터 유지관리의 어려움, 수분제거의 불확실성 등으로 보다 진전된 방식의 정화기 개발이 요구되어져 왔다.

이에 저자들은 효율이 우수한 자가구동형 원심형 정화기를 개발하였으며[1][2], 본 연구에서는 앞서 언급한 바와 같이 엔진내부에 기계적인 치명적 손상을 입히는 미세입자 슬러지 제거율 향상과 더불어 기존 제품에서 해결이 어려웠던 유화(Emulsion) 상태의 오일에서 수분을 분리, 제거하여 신유 수준의 오일로 재생시키는 메커니즘를 고안하였다. 이를 바탕으로 제품화한 새로운 시스템(청정기 시스템이라 명명함)에 대해 상술하고자 한다.

2. 개발사양 및 수분제거 기술

2.1 개발사양

엔진내부의 손상을 방지하기 위하여, 선박엔진에서 윤활 및 냉각을 위해 사용되어지는 오일에 포함되어 질 수 있는 미세한 크기(4㎛ 이하)의 슬러지를 분리하기 위하여 원심정화기가 사용되어지고 있다. 그러나 위에서 언급하였듯이 기존 원심정화기는 오일 속에 포함되어 있는 미세한 슬러지만 분리하는데 본 연구는 수분을 정화할 수 있는 메커니즘을 고안함과 더불어 수분배출 구조를 개발함으로서 오일, 미세한 슬러지, 물의 3상 분리가 가능하도록 하였다.

중소형 선박엔진에 적용할 수 있는 원심청정기는 최소 3bar에서 최대 10bar사이 압력조절이 가능하여 작동압력은 7bar로 한다. 이때의 유량은 시간당 4,500리터이다. 상세 설계 사양은 Table 1과 같다.

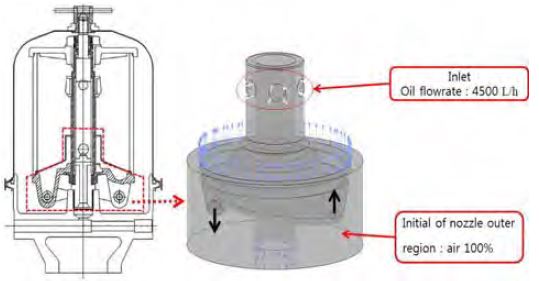

Figure 1은 원천기술인 원심정화기의 단면을 보여주고, 있으며, 오른쪽 그림은 하부 제트노즐 부위의 3차원 상세구조를 나타낸다.

2.2 시스템 개요

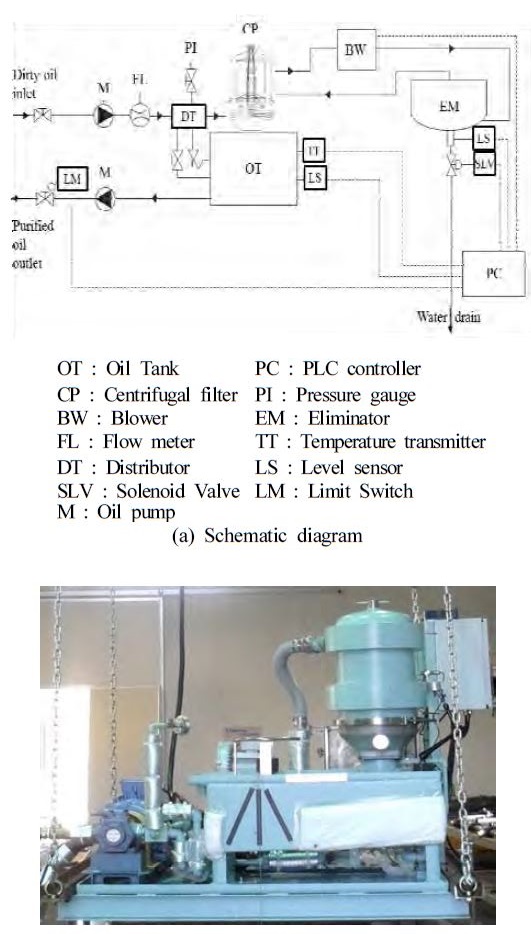

Figure 2는 원심청정기 시스템의 개요도와 시제품 형상이다. 원심정화기 내 회전체(Rotor)의 제트노즐(Jet Nozzle)을 통해 분사되는 오일에서 캐비테이션에 의해 발생되는 수증기를 별도의 배출구를 통해 수분을 분리, 제거하는 시스템이다. 블로어(BW)를 수분배출구에 연결하여 오일로부터 분리된 수증기를 흡입, 엘리미네이터(EM)에서 수분을 배출한다.

2.3 오일 내 수분제거 기술 개발

오일 내 수분제거 기술 개발을 위해 오일 내 수분의 분리 방법을 검토하였다. 수분이 오일과 결합하여 유화되지 않은 경우에는 비중차를 이용한 원심분리법 혹은 흡수제를 이용한 제거방법이 일반적이다. 그러나 실제상황에서는 원심분리가 되면서 오일과 수분혼합이 일어나 유화상태가 된다. 이러한 경우 수분 제거는 매우 어려워진다.

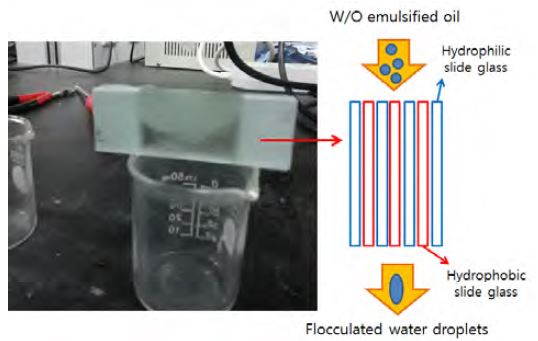

본 연구에서는 친수화와 소수화 처리된 슬라이드 글라스를 중첩시키고 틈 사이로 에멀젼화한 오일을 통과시키는 방법으로 분리처리를 시도하였다. 즉, Figure 3과 같이 에멀젼의 구성 성분이 성질이 서로 다른 유리표면에서 wetting 및 응집이 일어나 W/O 상태의 에멀젼상 입자들이 막을 통과하며 유화파괴가 되어 같은 성분들이 크게 뭉치면서 분리가 되는 과정을 시험하였다. 이 과정을 좀 더 효율적으로 하기 위하여 막의 표면을 소수성(hydrophobic) 또는 친수성(hydrophilic)이 되게 처리하여 유화파괴의 효율을 시험하였다.

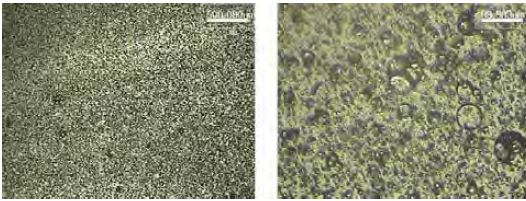

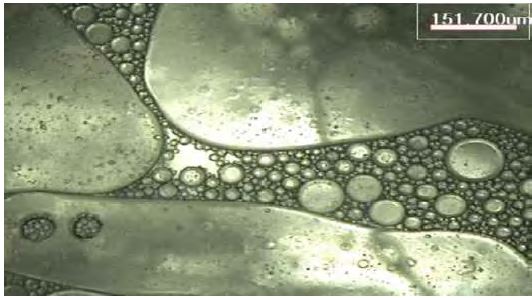

Figure 4에서 나타내고 있는 현미경 사진은 100배로 확대한 사진으로 까만 점들은 물 입자들이며 초기 에멀젼의 상태를 나타내고 있고, 오른쪽 사진은 300배 높은 배율로 관찰한 것이다. Figure 5에서 나타내고 있는 현미경 사진은 좁은 틈새의 슬라이드 글라스를 통과 하고 있는 에멀젼을 100배로 관찰한 이미지로 물과 오일이 서로 뭉쳐 상당히 커져 있는 모습을 볼 수 있다.

Figure 6은 슬라이드 글라스를 통과한 후 100배와 300배로 확대한 이미지사진이다. 에멀젼 상태의 작은 물 입자들이 대다수 없어지고, 큰 물방울로 변한 것을 관찰 할 수 있다. 현미경 사진을 통해 슬라이드 글라스를 친수 및 소수로 교차 처리하여 좁은 틈새를 가지게 중첩시킨 필터를 사용 하였을 때 효과가 있음을 확인 할 수 있었다. 그러나 실제 현장에 적용하면 상 분리는 가능하나, 효율을 높일 수 있는장치를 설계하는 것이 중요할 것으로 생각된다. 이와 같은 물리화학적인 여러 방법과 같이 실험실 수준에서 유화상태를 깰 수 있는 방법은 몇 가지 제안할 수 있었으나, 작동 중에 있는 엔진에 사용되어지고 있는 다량의 오일을 대상으로 하기에는 비용적 측면 및 기술적 측면에서 아직 해결하여야 할 문제가 많다. 따라서 기계적인 분리방법을 고안하는 것으로 방향을 정하였다.

개발하고자 하는 청정기 시스템은 자가구동형으로 구동력을 얻기 위해 Figure 7 (a)와 같이 회전부 하단에 설치된 두 개의 노즐을 통해 180도 상반된 제트흐름을 생성시켜 각운동량보존법칙에 의한 회전 토크를 발생시킨다. 저자들은 이 점에 착목하여 오일 내 수분제거 기술을 개발하고자 하였다.

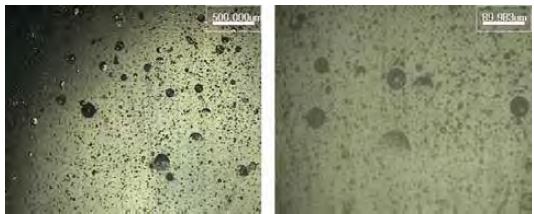

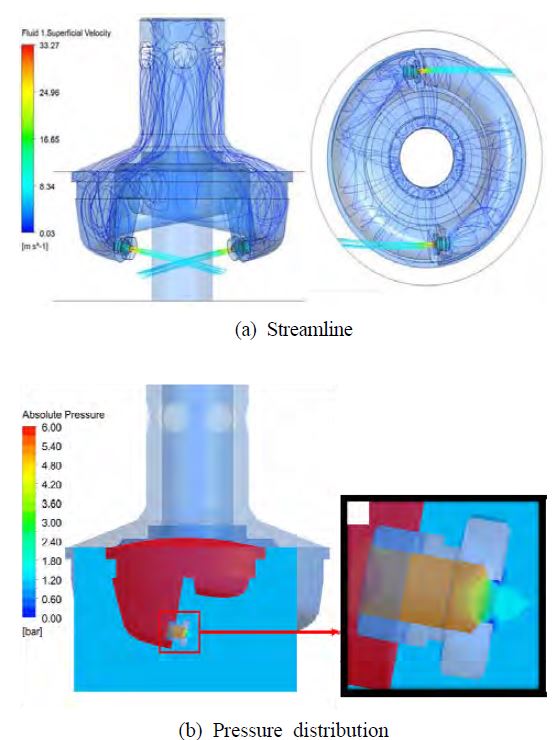

분사 노즐주위의 유동 특성을 해석하기 위해 Figure 7 (b), Figure 8과 같이 고형의 입자가 제거된 오일이 분사되는 제트노즐 주위의 영역을 지정하여 해석영역을 설정하고 전산유동해석 상용코드인 ANSYS CFX 15.0를 사용하여 해석을 수행하였다. 해석 영역중에서 초기에 원심정화기 내부는 오일과 물로 이루어져 있으며 외부는 공기로 이루어진 3상모델에 해당한다. 입구의 유량은 Figure 1에서와 같이 6개의 원형유입구를 통하여 4500L/h의 오일과 0.7L/h의 물이 유입되며 분사노즐을 통해 원심정화기 외부로 분사되고 탱크로 연결된 하부로 이동한다. 노즐 출구의 압력하강으로 인한 상변화를 고려하기 위하여 ANSYS CFX 15.0에서 제공하는 다상유동 모델을 사용하였고 상변화에 관련된 Mass Transfer 모델중에서 70℃ 물의 수증기압인 약 0.35bar를 설정하여 설정 압력 이하에서 물이 수증기로 기화되는 Cavitation 모델을 적용하였다. 유동해석을 수행하여 분사 노즐부분의 압력, 속도를 분석하였으며 캐비테이션이 발생 가능 위치도 확인할 수 있었다.

해석 결과 분사 노즐 입구부분에서 최대 33.3m/s정도의 속도를 나타났으며, Bernoulli 원리에 따라 속도가 빠른 분사 노즐 출구 벽면부분에서 Cavitation model에서 설정한 압력인 0.35bar이하로 낮아져 캐비테이션이 발생하였다. 여기서 유입된 0.7L/h의 물은 해석상으로는 약 5% 정도가 수증기로 기화되는 것으로 확인되었다. 본 원심정화기 모델은 순환구조를 가지기 때문에 초기에 5%정도 수분이 제거되더라도 반복해서 오일을 순환시키면 오일 내 수분을 대부분 제거할 수 있을 것으로 기대된다. 그리고 오일 정화기 내부에 증발에 의해 끓는점이 상대적으로 낮은 수분이 수증기로 변하여 외부로 유출되는 것으로 예측할 수 있다. 실제로 실험을 수행할 때는 물리적으로 유화현상을 완화시키기 위하여 오일에 열을 가하여 온도를 높임으로서 점도를 저하시키고 미립화를 촉진시키도록 하였다.

3. 결과 및 고찰

3.1 시험방법 및 장치

수치해석적인 결과를 기반으로 설계된 청정기 시스템의 성능을 검증하기 위한 시험 방법은 KSV7836(선박용 연료유 및 윤활유 정유기-원심식)[3], KSV6611(선박용 원심식 기름 청정기 육상 시험 방법)[4], KSV6612(소형선용 오물 자동 배출형 기름 청정기의 선내 시험 방법)[5], CEN CWA15375(Separators for marine residual fuel-Performance testing using specific test oil)[6]를 참조하였다.

실험조건은 Table 1에 제시한 내용과 동일하며 시스템의 압력은 약 7bar, 오일의 온도는 60∼70 ℃정도를 유지했으며 이 때 원심오일정화기의 회전속도는 약 3600rpm이다.

상기와 같은 조건에서 작동유체는 실제 선박에서 사용 중인 오일(SAE40)에 슬러지(Test dust), 청수를 섞어서 시험하였다. Figure 9는 몇 번의 시행착오를 거쳐 완성된 실험장치 사진이다. Table 2는 사용된 슬러지와 청수의 투입량을 나타낸다.

3.2 시험결과 및 고찰

작동압력 7bar에서 유량, 회전속도의 값을 측정하였다. 오일의 윤활공학적 측면에서 4㎛의 이물질은 윤활성능에 나쁜 영향을 주고 연료유에서는 1~10㎛ 크기의 이물질이 연료분사 인젝터 노즐 막힘 유발과 불균일 분사, 불완전연소 등을 유발하므로 4㎛이하의 이물질은 제거 또는 감소되어야 한다[6]. 시험의 초기 샘플은 계측기의 측정 범위를 넘어가서 측정할 수 없었으나, 신유와 5시간의 테스트 종료 후 채취한 샘플을 KOLAS 인증기관인 KR(korean Register)에 의뢰하여 확인한 결과 Table 3과 같이 신유와 거의 동일한 결과를 얻었다.

오염도 등급을 나타내는 ISO4406[7] 방법에 의한 입자크기별 제거율은 Table 4에서 보여주고 있는 바와 같이 21㎛ 이상의 입자는 100% 제거되었으며 4㎛ 정도의 크기까지도 93% 정도의 제거율을 보여 주고 있다.

케비테이션에 의해 발생된 수분을 포집하기 위하여 시스템에서 사용된 불로워는 제트노즐(Jet nozzle)에서 오일 분사 시 발생되는 수증기를 흡입하여 엘리미네이터로 전달하는 역할을 담당하는 기기이다. 블로워의 풍속/풍량 값에 따라 유동환경이 달라져 수분배출에 영향을 미칠 수 있다. 그 영향을 조사한 결과 엘리미네이터에서 배출되는 수분의 양은 Table 5와 같으며 40Hz (2400rpm)로 작동될 때 최대 배출량이 측정되었다.

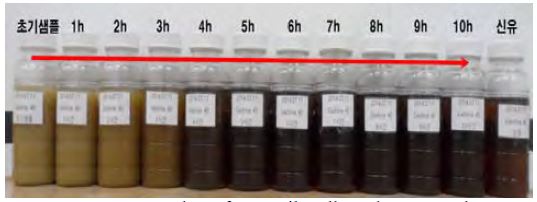

Figure 10은 매 1시간 마다 채취한 샘플오일 사진이다. 처음에는 유화상태의 오일이 시간이 지나면서 신유 등급의 색상을 띄는 것을 확인할 수 있다.

4. 결 론

선박 엔진 오일을 여과하는 검증된 기술인 원심정화기(Centrifugal Filter)를 이용하여 수분배출 구조를 설계, 적용함으로써 원심청정기 시스템(Centrifugal Purifier System)을 개발하여 아래와 같은 결론을 도출하였다.

- 1) Bernoulli 원리를 응용한 적정한 배출 구조를 설계하고 수치 시뮬레이션을 하여 수분 발생 원리 검증하였으며 실험을 통해 그 유효성을 확인하였다.

- 2) 2% 수분함유량의 오일에 대하여 개발된 청정기시스템을 사용하여 테스트한 결과 신유수준의 0.17% 수분함유량의 오일을 얻을 수 있었다.

- 3) KS시험규격, 유럽규격 등을 참고하여 원심정화기를 이용한 수분을 배출하는 구조를 갖는 원심청정기 시스템의 자체 시험 방안을 정립하였다.

시제품의 성능에 대한 검증 정립 후 제품화하였으며, 이는 실제 선박에서 절실히 필요한 엔진 오일의 수명 연장 및 폐오일 감소, 기계 부품 손상 저감 등에 기여할 것으로 기대한다.

Acknowledgments

본 논문은 2014년도 후기 학술대회 발표논문을 근간으로 확대 보완한 논문임. 본 연구는 2012년도 동남광역경제권선도산업육성사업의 지원으로 수행되었습니다.

References

-

H. Y. Jung, Y. H. Choi, and Y. W. Lee, “Numerical visualization of fluid flow and filtration efficiency in centrifugal oil purifier”, Journal of the Korean Society of Marine Engineering, vol. 34(no. 1), p89-91, (2010).

[https://doi.org/10.5916/jkosme.2010.34.1.084]

-

Y. S. Pyo, H. Y. Jung, Y. H. Choi, D. H. Doh, and Y. W. Lee, “Separation characteristics of particles in a self-rotating type centrifugal oil purifier”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 2), p147-153, (2014).

[https://doi.org/10.5916/jkosme.2014.38.2.147]

- Fuel Oil and Lubrication Oil Purifiers for Marine Use-Centrifugal Type, Korean Standards Association, KSV7836, (2005).

- Shipbuilding-Shop Test Code for Centrifugal Oil Purifiers, Korean Standards Association, KSV6611, (2004).

- Small Craft-Methods of Onboard Test for Oil Purifier of Sludge Automatic Discharge type, KSV6612, (1981).

- Separators for Marine Residual Fuel-Performance Testing using Specific Test Oil, European Committee for standardization, CEN-CWA15375, (2005).

- ISO4406, Hydraulic Fluid Power-Fluids-Method for Coding the Level of Contamination by Solid Particle, International Standard, (1999).