탱크선 카고 펌프장 축소모델 설계 및 기초 실험

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

탱크선과 같은 대형 선박 내부에 설치된 펌프시스템은 펌프장의 수위와 유량 조건에 따라서 펌프 내부유동이 크게 영향을 받게 된다. 그러나, 펌프의 성능은 설계 시 일반적으로 펌프가 작동될 펌프장 환경을 고려하지 않고 펌프 자체의 성능만을 고려하여 설계하기 때문에 펌프로 유입되는 유동에 포함된 보텍스와 선회류의 영향을 받을 경우 펌프장 내에서 공기를 동반한 보텍스 및 선회류가 발생하며, 이러한 유동 환경의 영향으로 펌프의 효율저하, 진동 및 소음문제를 일으킬 수 있다. 본 연구에서는 이러한 펌프장의 운전 조건에 따른 내부유동을 검토하기 위하여 펌프장 축소모델을 설계 및 제작하여 수위에 따른 보텍스의 발생 빈도 및 형상을 기초실험을 통하여 확인하였으며, 공기를 동반하여 펌프에 흡입되는 보텍스 Class c의 경우 상대적으로 낮은 수위에서 높은 빈도로 발생하는 것을 확인하였다.

Abstract

The internal flow of a pump system that is installed in the interior of large vessels such as tankers is largely affected by the water level and flow conditions of the pump sump. However, the performance of the pump is generally evaluated with the consideration of only the performance of the pump itself, without considering the pumping station operating environment. Therefore, if the pump is affected by the incoming flow that exhibits vortex and swirl, the occurrence of vortex and swirl accompanied with air may cause problems with the pump sump. This effect of flow condition can lead to a decrease in efficiency, increase in vibration, and noise generation in the pump. In this study, to investigate the internal flow of the pump sump according to several water levels, a pump sump scale-model was designed and constructed. The frequency of vortex occurrence and the shape of the vortex were investigated according to the different water levels of a fundamental test. The Class C vortex type, which has a larger volume of air intake to the pump, was confirmed by the higher occurrence frequency at a relatively lower water level.

Keywords:

Tanker, Submerged cargo pump, pump sump, scale model test키워드:

탱크선, 수중 카고 펌프, 펌프장, 축소모델 실험1. 서 론

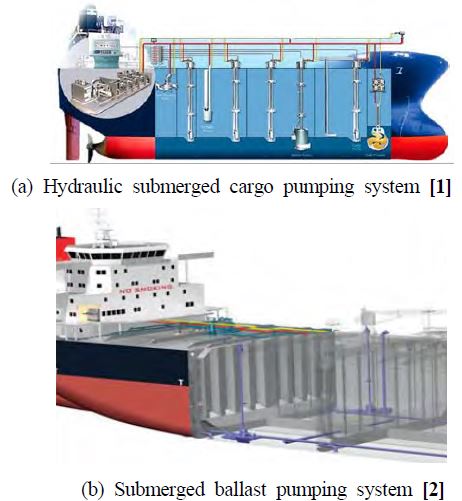

원유 및 LNG 탱크선은 선내에 화물유 탱크(cargo tank)와 밸러스트 탱크(ballast tank)를 갖추고 있다. 화물유는 중앙부에 배치된 화물류 탱크에 적재되며, 밸러스트는 원칙적으로 양현에 배치된 분리 밸러스트 탱크(segregated ballast tank)에만 적재된다. Figure 1은 탱크선 내부의 카고 펌프시스템 및 밸러스트 펌프시스템의 일반적인 배치도를 나타내고 있다[1][2]. 제를 일으킬 수 있다. 그러므로 흡입관 주위의 유동구조를 파악하기 위하여 반드시 모형실험 등을 통한 확인이 필요하다[1].

이러한 대형 탱크선의 탱크 내부 펌프시스템에는 직접적으로 석유‧화학제품을 양하하는 카고 펌프 외에도 탱크 클리닝 펌프, 밸러스트 펌프, 포터블 펌프 등이 설치되어 운전되고 있다. 그러나, 일반적으로 펌프의 성능은 제조업체에서 펌프 설계 시 펌프가 작동될 펌프장의 환경을 고려하지 않고, 펌프 자체의 성능만을 고려하여 설계·개발되기 때문에, 펌프 내로 유입되는 유동에 포함된 보텍스(vortex)와 선회류(swirl)의 영향에 대해서는 펌프 설계 시 고려되지 않는다. 이때 탱크 내부의 수위 및 펌프 흡입유량 조건에 따라서 흡입관 주위에서 강한 보텍스와 선회류가 발생할 수도 있으며, 자유표면에서는 공기를 동반한 보텍스가 발생하고 흡입구 아래에서는 국부적인 압력저하로 인하여 캐비테이션(cavitation)이 발생하게 된다. 이러한 유동 환경으로 인하여 펌프의 효율 저하, 진동 및 소음 문제를 일으킬 수 있다.

그러므로 흡입관 주위의 유동구조를 파악하기 위하여 반드시 모형실험 등을 통한 확인이 필요하다[3]. 한편, 일본터보기계협회 [4]에서는 펌프 흡입수조에 대한 규격을 재개정하였으며, 동일한 해석 대상에 대하여 여러 종류의 해석 프로그램을 사용한 수치해석의 활용가능성을 검토하였다.

이전 연구로써, Y. S. Choi et al. [5][6] 등은 선박용 카고 탱크 클리닝 펌프 수력설계 및 수중 카고 펌프의 흡입성능에 관한 수치해석적 연구를 통하여 펌프 핵심 부품에 대한 최적설계를 수행하였고, 펌프 입구부와 흡수정 사이 간격이 수중 카고 펌프의 흡입 성능에 미치는 영향에 대해서 확인하였다.

Lee et al. [7] 등은 CFD해석 결과의 신뢰성을 확보하기 위하여 일본터보기계협회(TSJ)에서 수행한 전산모델과 동일한 형상에 대하여 3차원으로 모델링, 격자 생성, 계산을 수행하였다. 연구결과로서 흡수정 입구로부터 흡입관으로의 유동방향에 수직인 방향으로의 거리에 따른 각 방향 속도성분이 TSJ 규격 [4]에서의 계산결과와 유사하게 나타났다. 또한, 내부흐름에 관한 흡입구의 기울기에 따른 영향에 대해서도 CFD해석을 수행하여 흡입관 내부 유동이 크게 변화함을 확인하였다.

본 연구에서는 탱크선 펌프장의 효율적인 운용을 위한 탱크 내부 수중펌프 배치 및 수위에 따른 펌프장 유동현상 파악을 위하여 펌프장 축소실험 모델을 설계 및 제작하였고, 기초 실험에서 탱크유로 내부 수위 변화에 따른 자유표면 보텍스 발생 빈도 및 형상에 대하여 검토하였다.

2. 펌프장 축소모델 설계 및 실험

2.1 펌프장 축소모델 설계

탱크선 펌프장의 펌프 배치 및 운전 조건에 따른 내부유동 현상에 대해서 검토하기 위하여 실제 적용되는 크기의 탱크 펌프장을 제작하여 내부에서 발생하는 보텍스 및 선회류를 확인하기는 어려우므로 상사법칙을 적용하여 축소모델을 구축하는 것이 일반적이다.

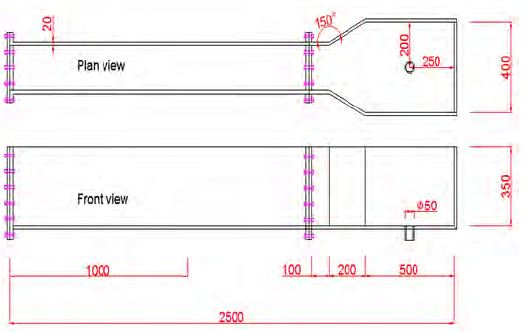

축소모델의 제작을 위해서는 상사법칙을 검토하여야 하며, HI 규격 [8]에서는 펌프장의 상사조건으로서 유동의 관성력과 중력의 비를 나타내는 프루드 수(Froude number)를 고려하여 흡입관 입구에서의 유속과 흡입관 직경의 결정에 참조하고 있다. 또한, 펌프장 유로 흐름에서의 점성효과에 대해서 레이놀즈 수(Reynolds number), 자유표면에서의 표면장력 효과에 대해서 웨버 수(Weber number)를 각각 참조하여 축소모델의 형상을 결정하고 있다. 이러한 상사법칙에 대한 무차원수들의 조건들로부터 축소모델을 제작할 경우 펌프장 축소모델의 유로 폭은 최소 300 mm, 수심은 최소 150 mm, 펌프 흡입관 입구 직경은 최소 80 mm 이상으로 설계할 것을 권장하고 있다.

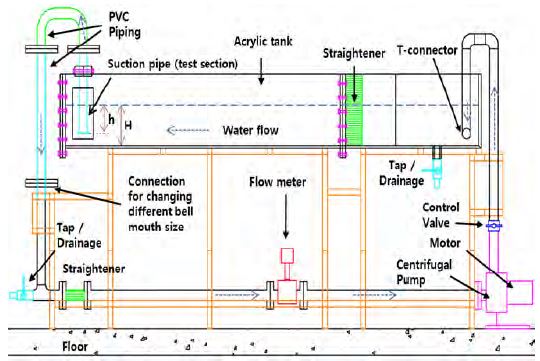

따라서, 본 연구에서는 축소모형 제작을 위한 HI 규격의 권장 치수를 고려하여 Figure 2와 같이 탱크선 펌프장축소모델의 유로 형상과 치수를 결정하였다. Figure 3은 결정된 펌프장 축소모델의 형상과 치수를 고려하여 실험장치의 전체 시스템 구성도를 작성한 것이다.

2.2 실험장치 및 방법

펌프장에서 발생하는 보텍스 발생 빈도 및 유동특성을 확인하기 위하여 축소모델을 설계하여 Figure 4와 같은 실험장치를 제작하였다. 펌프장 축소모델은 투명한 재질의 아크릴수지로 제작된 수조, PVC 관로, 유량계, 원심펌프 그리고 인버터로 구성되어 있다. 펌프장 축소모델 수조 길이는 2500 mm, 폭은 200 mm, 높이는 350 mm이며, 흡입관 유입구 직경은 100 mm이다. 수조 바닥면에서 흡입관 유입구까지의 거리는 100 mm로 설치하였다.

Table 1은 펌프장 모델의 실험 조건을 나타내고 있다. 펌프장 축소모델의 수위에 따라서 자유표면에서 발생하는 보텍스 발생 빈도 및 형상의 관찰을 위한 기초 실험을 수행하였다. 펌프장 내 자유표면에서 발생하는 보텍스는 상대적으로 매우 높은 수위에서는 나타나지 않기 때문에 보텍스 발생을 고려하여 수위는 200 mm부터 120 mm까지 10 mm 간격으로 낮추어 가면서 각 수위에 대하여 5회 반복실험을 수행하였다. 수위에 따른 보텍스의 발생 빈도 및 형상 비교를 위하여 각 수위에 대하여 동일한 유량인 0.0025m3/s 조건을 주었다. 따라서, 펌프장 흡입관 직경 기준의 레이놀즈수는 작동유체인 물의 온도가 25°C에서 Re = 3.5×104이다.

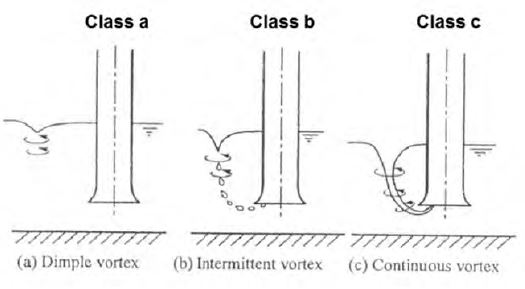

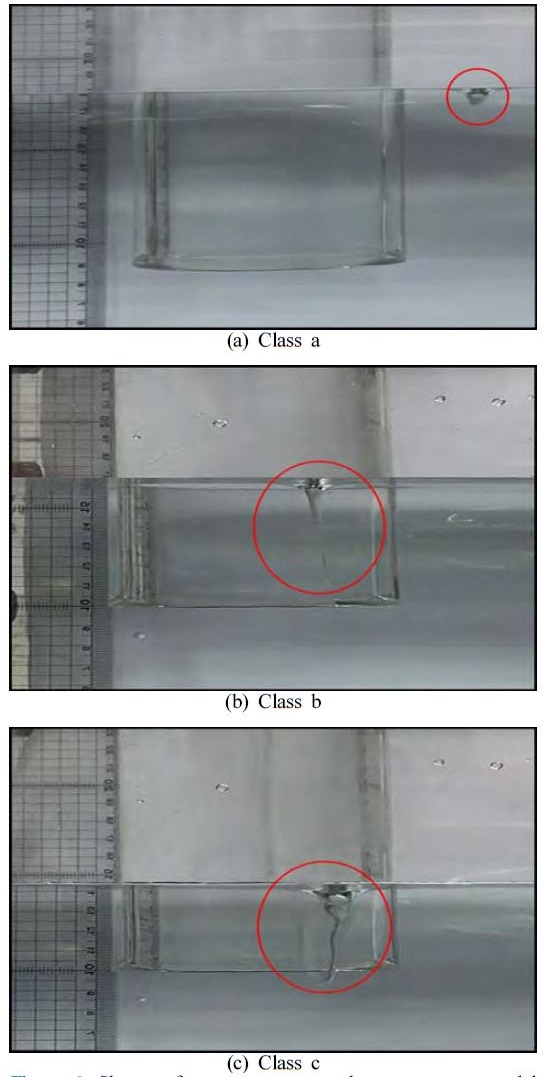

펌프장 축소모델 실험에서 발생한 보텍스의 형상 구분을 위하여 일본터보기계협회 기준 TSJ S 002 : 2005를 참고하였으며, 3가지 구분 기준은 Figure 5에 나타내고 있다.

펌프장 축소모델 실험을 통해 수위에 따른 보텍스 발생 빈도 및 형상 관찰을 위해 수조에 물을 수위 200 mm로 채우고 인버터를 사용하여 원심펌프의 유량 조건을 일정하게 설정하였다. 보텍스 발생 빈도 및 형상 관찰 실험을 수행하기 위한 실험준비로써 실험 장비 내에 잔류하고 있는 공기로 인한 유량계의 측정오류를 줄이기 위해 원심펌프를 작동하여 PVC 관로 내에 잔류하고 있는 공기를 모두 빼낸다. 정확한 측정을 위해 수조 내의 흐름이 안정된 유동 상태가 될 때까지 펌프로 흐름을 계속 순환시킨 후, 보텍스의 발생 빈도 및 형상을 관찰 및 측정하였다. 펌프장 축소모델의 수위 200 mm부터 120 mm까지 10 mm 간격으로 하나의 수위에 대해서 2분씩 측정하였고, 각 수위에 대해서 5회 반복 실험을 수행하여 평균 보텍스 발생 빈도수를 확인하였다.

가시화된 보텍스의 형상의 발생 빈도 및 형상 측정은 보텍스의 발생 및 소멸 시 나타나는 형상과 빈도를 지정된 관찰시간 동안 육안으로 측정 및 관찰하는 것을 기본으로 하였으며, 육안 관찰과 병행하여 전체 실험과정에 대한 동영상을 촬영하였고, 실시간 육안 관찰 실험 결과에 대한 동영상 반복 확인을 통하여 실험 결과의 신뢰성이 확보될 수 있도록 하였다.

3. 결과 및 고찰

3.1 보텍스 발생 가시화 실험

펌프장 축소모델 수위에 따른 흡입구 주변의 보텍스 발생 빈도 및 형상을 가시화 실험을 통하여 확인하였으며, Figure 6은 펌프장 모델 실험에서 각 수위에서 발생한 보텍스 발생 형상을 나타내고 있다. 보텍스 형상의 발생 확인은 관찰 가능한 보텍스가 발생한 순간부터 소멸할 때까지의 형상을 TSJ 보텍스 분류 기준 [7] 3가지 내에서 구분하였다. 보텍스 분류 기준 중 Class a는 실험 수위 중 상대적으로 높은 수위인 180~200 mm에서 많은 빈도수를 확인할 수 있었고, Class b는 수위가 낮아짐에 따라 빈도수가 높아졌고 수위 140 mm, 150 mm에서 높은 발생 빈도를 보였다. 실제로 펌프장 내로 공기가 흡입되어 펌프에 영향을 줄 수 있는 Class c는 수위 170 mm에서 처음 관찰되었고, 수위 160 mm부터 상대적으로 높은 빈도수의 보텍스를 관찰할 수 있었다.

상대적으로 낮은 수위에서 Class c의 발생빈도가 다른 보텍스 형상에 비해 높은 빈도수를 보였다. Class c는 Class a 및 b를 거쳐 발생하고 보텍스 형상 구분을 생성된 후부터 소멸하는 시점에서 관찰되는 형상으로 구분하였기 때문이다.

3.2 보텍스 발생 빈도

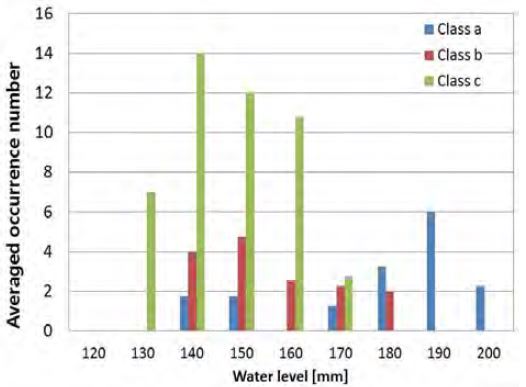

Figure 7은 펌프장 축소모델 수위 변화에 따른 보텍스 형상별 발생 빈도의 실험결과를 나타내고 있다.

Class a의 경우 수위 200 mm에서부터 수위가 낮아질수록 발생빈도가 많아지는 형상으로, 190 mm에서 가장 많이 발생하였고, 상대적으로 계속 낮아지는 수위에 대해서 Class a의 분류기준 이후인 Class b, c로 발달하였기 때문에 발생빈도 횟수에서 낮아지는 빈도수를 확인할 수 있었다. 또한 낮은 수위인 130 mm~150 mm의 수위에서도 Class a가 발생하였다.

Class b의 경우는 실험 전체 수위 중, 상대적으로 낮은 수위인 140~150 mm의 수위에서 많이 발생하였고, 수위가 상대적으로 증가할수록 발생빈도는 감소하였다. Class a로 발생하여 Class b로 이어진 보텍스의 형상은 Class a의 형상보다는 더 명확하게 육안으로 관찰이 가능하였고, Class c와 같이 흡입구 안으로 공기가 유입되지 않는 것을 관찰할 수 있었다.

흡입구 안으로 공기가 유입되는 보텍스 Class c 형상은 수위 170 mm에서부터 관찰되었으나, 빈도수는 160 mm를 시작으로 상대적으로 높은 빈도수의 발생을 확인할 수 있었으며, 수위 140 mm에서 가장 많은 빈도수를 나타내었다. Class c 형상 관찰 시, 형성된 보텍스 형상이 Class c까지 발달된 후 완벽히 소멸되지 않고 반복적으로 Class a 및 b 형상을 보이는 것을 확인할 수 있었다. 이 경우에는 최종적으로 형성된 보텍스 형상이 Class c이므로 보텍스 분류를 Class c로 하였다.

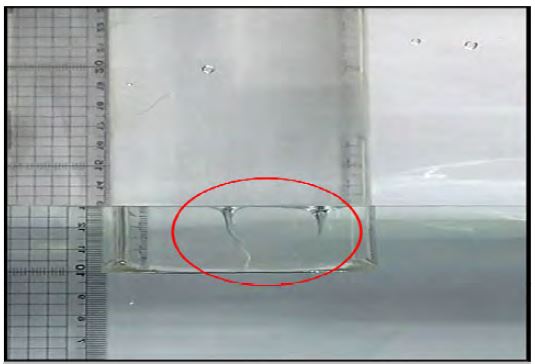

한편, 수위 130 mm부터는 실험이 수행된 수면과 흡입구와의 거리가 상대적으로 짧아서 약 1~2초 이내의 짧은 시간 동안 보텍스 형상의 발생과 소멸이 반복되어 형상과 빈도수를 구별하는데 어려움이 있었다. 정확한 보텍스의 빈도수 및 형상을 측정하기 위해, 관찰시간 동안의 보텍스가 발생하는 유동장에 대해 동영상 촬영 및 반복 확인을 통해 측정오차를 줄였다. 또한 주로 공기가 흡입구 벽에 붙어서 흡입되는 형태이거나, 동시에 여러 개의 보텍스 형상이 발생하는 경우도 관찰되었으며, Figure 8에 나타냈다. 이 경우에는 Class c 및 Class a, b 등이 동시에 발생하였으며, 분류는 형성된 보텍스 중 가장 발달된 보텍스 형상을 분류기준으로 판단하여 측정하였다.

4. 결 론

본 연구에서는 대형 탱크선 내부 펌프장의 펌프 배치 및 수위에 따른 탱크 내부 유동현상을 검토하기 위하여 축소모델을 설계 및 제작하여 기초 실험을 수행하였다. 실험 결과로부터 확인된 사항으로는 수위의 변화에 따라서 펌프장에서 발생한 자유수면 보텍스의 형상이 달라지며, 각 수위에서 발생하는 보텍스 형상별 발생 빈도도 변화함을 확인하였다. 펌프장 자유수면에서 발생하는 Class a는 상대적으로 전 유량 영역에서 모두 발생하며, Class b는 수위가 높은 곳에서 낮은 곳으로 갈수록 발생빈도가 상대적으로 높아진다. 펌프장 자유수면에서 공기와 함께 펌프 흡입관 유입구로 빨려 들어가는 Class c의 경우 낮은 수위 영역에서 상대적으로 매우 높은 발생 빈도를 나타내었다. 따라서, 탱크선의 안정된 펌프장 운전을 위해서는 공기가 펌프내로 들어가서 펌프의 운전 및 성능에 영향을 줄 수 있는 보텍스 형상분류기준인 Class c가 발생하는 수위를 기준으로 하여 이보다 높은 수위에서 펌프장을 운영하도록 해야 한다. 따라서, 펌프장 내부 화물유 또는 액화가스의 양하 시에 수위를 바닥면으로부터 Class c 보텍스 발생 기준 수위보다 높은 수위까지 도달 가능하도록 수중펌프의 흡입관 유입구 위치를 설정해야 하며, 펌프의 사양, 흡입관 유입유량과 직경, 그리고 수위에 따른 펌프장의 유동상태를 상세하게 검토할 필요가 있다.

Acknowledgments

본 과제는 산업통상자원부의 출연금으로 수행한 대불산학융합지구 조성사업의 연구결과입니다.

References

- Hyundai Heavy Industries Co. Ltd., Hyundai Submerged Cargo Pump, http://www.motralec.com/telecharger/Hyundai_Pump_SUBMERGED_C_PUMP.pdf Accessed September 3, 2016.

- Framo AS, Submerged Ballast Pumps, http://www.framo.com/default.aspx?articleid=26&pageId=28 Accessed September 3, 2016.

- Korean Society for Fluid Machinery, Establishment of design strategy of pump sump shape determination by model test, K-water, Korea, (2004), (in Korean).

- Turbomachinery Society of Japan, Standard Method for Model Testing the Performance of a Pump Sump, TSJ S002, (2005).

- C. H. Lee, P. J. Park, and Y. S. Choi, “Cargo tank cleaning pump design for chemical tanker”, Proceedings of the KFMA annual meeting, p131-136, (2009), (in Korean).

- J. H. Kim, Y. S. Choi, and K. Y. Lee, “A numerical study on the suction performance of a submerged cargo pump”, Journal of Fluid Machinery, vol. 11(no. 6), p18-23, (2008), (in Korean).

-

Y. B. Lee, K. Y. Kim, Z. M. Chen, and Y. D. Choi, “The effect of suction pipe leaning angle on the internal flow of pump sump”, Journal of the Korean Society of Marine Engineering, vol. 39(no. 8), p849-855, (2015).

[https://doi.org/10.5916/jkosme.2015.39.8.849]

- Hydraulic Institute, Americal National Standard for Pump Intake Design, ANSI/HI 9.8-1998, (2000).