선박용 디젤기관의 재킷 냉각청수시스템 성능 비교에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

2008년 금융위기로 인하여 세계 경제가 어려워지면서 국제 유가 상승과 물동량이 감소하였으며, 대다수의 대형선사들은 차선책으로 대형선박 발주, 항로변경 및 운항방식 등을 개선하여 적자폭을 줄이게 되었다. 특히, 저속 운항 방식은 눈에 띄는 연료비 절감으로 많은 선주사들로부터 호응을 얻었으나 장기간 저속 운전시 고속 운전에 최적화된 주기관의 재킷 청수 냉각시스템은 정상 운전온도를 유지하지 못하고 하강하여 저온부식의 발생을 가속화 하게 되었다. 이로 인해 엔진의 부하가 낮을 경우 기존에 설치되는 재킷 냉각수 냉각기의 역할은 감소하고 조수기의 사용도 제한이 됨으로 재킷 청수 냉각 시스템의 개선이 필요하게 되었다. 본 논문에서는 선박의 저속운항에 따른 선박용 디젤 주기관의 냉각시스템 개선 사항을 검토하기 위하여, 파나막스급 산적화물선인 82k와 케이프급 산적화물선 180k 선박들을 대상으로 주기관 재킷 냉각수 냉각기를 설치 및 미설치하여 주기관 청수 냉각 시스템의 성능 결과를 검토 및 비교 분석 하여, 현 저속 운항선박에 탑재되는 주기관의 성능변화에 적절한 냉각시스템의 설계 개선방안을 제안하였다.

Abstract

Due to the financial crisis in 2008, the world economy collapsed leading to an increase in oil prices and a decrease in freight by shipping. To overcome this crisis, major shipping companies ordered larger ships, changed their trading route and improved operating of ships to overcome deficits. In particular, low-speed navigation was much favored by many companies so that it can reduce fuel consumption. However, the long-term operation of high-speed optimized engines in low-speeds has affected the jacket cooling fresh water (J.C.F.W.) system as they fail to maintain the normal operational temperature. The temperature of J.C.F.W. system dropped leading to low temperature corrosion. As a result, when the engine is operating at minimal load the functioning of existing J.C.F.W cooler is decreased and the use of fresh water generator is substantially limited. Therefore, an improvement in the functioning of J.C.F.W. system is necessary. In this paper, in order to review the improvements required for the operation of J.C.F.W. of low-speed operating marine diesel, an experiment was conducted by comparing and analyzing the results of the main engine J.C.F.W. system of a Panamax class bulk carrier 82k and a Cape class bulk carrier 180k by installing and uninstalling the J.C.F.W. Cooler. Thus, this paper proposed an improved design of the J.C.F.W. system that is suitable for the present low-speed operation.

Keywords:

Slow steaming, Jacket temperature, Cold corrosion, Jacket cooling fresh water system키워드:

저속운전, 재킷 온도, 저온부식, 재킷 청수 냉각 시스템1. 서 론

과거에는 불황이 지속되고 운송 운임이 하락해도 선주사들은 많은 선박을 확보하여 운송에 투입해서 이익을 기대하는 생존 전략으로 인해 선박의 발주가 멈추지 않았다. 하지만 오늘날 선박 공급 과잉으로 인한 악순환을 초래하였고, 조선 경기의 위축으로 변질되어 선사간의 경쟁, 동맹 및 운임 전쟁 등의 양상을 띄게 되었다.

그리고 2008년 금융위기로 인하여 세계 경제가 어려워지면서 국제유가 상승과 물동량이 감소하였으며, 대다수의 대형 선사들은 대형선박 발주, 항로 변경 몇 운항방식을 개선하게 되었다. 특히 저속운항(slow steaming) 방식은 눈에 띄는 연료비 절감으로 많은 선주사들로부터 호응을 얻었으나 장기간 저속 운전시 고속운전에 최적화된 주기간의 재킷 냉각 청수 시스템은 정상 운전온도를 유지하지 못하고 하강하여 저온부식의 발생을 가속화 하게 되었다.

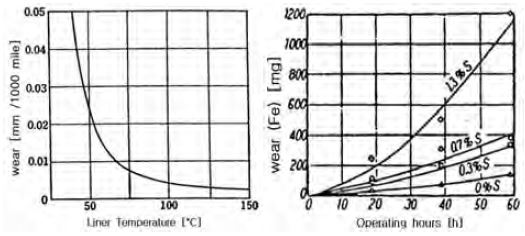

저온부식은 부식성 생성물에 의한 화학적 마모로 다음과 같은 과정을 밟는다. 즉, 탄화수소물의 연소과정에 있어서 그의 가스가 저온 라이너벽에 닿으면 연소는 도중단계에서 중지되고 개미산(HCOOH)과 같은 중간생성물을 만들든지, 또는 유황의 연소에 의한 아황산가스가 실린더 벽의 응결수와 결합하여 황산을 만들어 실린더라이너, 피스톤링 등의 부식마모를 일으킨다. 이것의 간접적 원인은 실린더 벽의 온도가 낮고 수분이 있기 때문이다. Figure 1에 보이는바와 같이 그의 온도가 약 70℃ 이하로 저하하면 마모량은 급격히 증가하고 있다[1]. 연료유중의 유황분과 마모의 관계는 비례관계에 있다[2].

이 문제점에 대응하고자 여러 가지 방법들이 엔진업체들로부터 개발되었으며, 저속 2행정 디젤엔진의 선두주자인 MAN Diesel & Turbo(이하 MDT)에서는 S60ME-C8.2 및 S65ME-C8.2, S70ME-C8.2 엔진에 기본적으로 적용되는 JBB(Jacket Bypass Basic)시스템[3]과, Mark 9.2 S형 엔진과 G형 엔진에 기본적으로 적용되는 LDCL(Load Dependent Cylinder Liner)시스템[4]-[6]을, Wartsila1)에서는 Buffer system[7]을 개발하여 상용화 하였다. 저온부식에 대응하기 위해서 개발된 이들 시스템의 주된 공통점은 팽창탱크의 수두를 기존 대비 약 15 m 상향하여 압력을 높이고, 재킷 냉각수의 출구 온도를 85 ℃~90 ℃ 정도까지 올려 저부하 운전에 발생되는 저온부식을 방지하는 것이다.

이와 같이 저속운항하는 선박의 경우 엔진 출구측의 재킷 냉각수 온도는 정속운항에 비해 낮아지고 있음으로 기존에 설치되는 재킷 냉각수 냉각기의 역할은 감소하고 조수기의 사용도 제한이 됨으로 주기관의 쟈켓 청수 냉각 시스템의 개선이 필요하게 되었다.

본 논문에서는 선박의 저속운항에 따른 저온부식 손상을 방지하기 위하여 82k 및 180k 선박들을 대상으로 주기관 재킷 냉각수 열교환기 형식에 따른 성능을 비교 검토하여, 현 저속운항선박에 탑재되는 주기관의 성능변화에 적절한 주기관 냉각 시스템의 설계 방안을 제안하였다.

2. 주기관 냉각시스템의 기술 현황

저속 운항 선박이 증가함에 실린더 라이너에 발생된 저온부식이 가장 큰 문제점으로 밝혀졌다. 이러한 문제점을 해결하기 위해서 엔진 제작업체는 새로운 재킷 냉각수 시스템을 개발하여 운항 중인 선박 및 건조 중인 선박, 새로운 선박에 일괄적으로 적용하게 되었으나, 일부 시스템은 완벽한 해결책이 되지 못하여 현재까지 수정 보완 중에 있다. MDT의 경우 저온부식의 발생 증가로 인한 재킷 냉각수 시스템 개선 전에는 Table 1과 같이 재킷냉각수 제어온도를 80 ℃, 재킷냉각수 흡입구 압력을 3.5~4.5 bar 적용하였으나, 추후 저온부식 대응책으로 2012년에 온도를 90 ℃로 변경하고 끓는점을 높이기 위해서 압력을 4.0~5.0 bar 증가시켰다. 엔진제작사에서 개발한 시스템을 간략히 소개하면 다음과 같다.

(1) MDT LDCL system (Load dependent cylinder liner)

LDCL system은 S형 엔진 또는 G형 엔진 Mk 9.2 이상 주기관에 기본으로 적용되며, 실린더 라이너의 출구측 온도의 변화량에 따라 엔진에 설치되는 LDCL 온도 제어밸브에 의해서 조절되는 시스템이다. 즉, 온도가 규정치보다 높을 경우 온도제어밸브가 재킷 냉각수 펌프로부터 공급되는 냉각수를 실린더 커버와 배기밸브쪽으로 우회 시키고, 낮을 경우에는 냉각수가 LDCL 순환펌프에 의해서 실린더 라이너로 순환시킬 수 있도록 조절한다.

(2) MDT JBB system (Jacket by-pass basic)

JBB system은 인도가 완료된 선박 및 건조중인 선박에 손쉽게 적용하기 위해서 개발된 시스템으로 S60/65/70ME-C8.2 대상으로 적용 예정이었으나, 최근에는 G-type 엔진 및 LDCL provision이 적용된 선박에도 적용 가능하다. 즉, 기존에 설치된 배관라인을 일부분 수정 및 추가하여 고부하에 최적화된 주기관의 냉각수 유량을 일부 실린더 커버와 배기밸브로 우회시켜서 실린더 라이너의 온도를 10 ℃~15 ℃ 증가시키는 시스템이다. 운항중인 선박에 손쉽게 적용이 가능함으로 저온부식의 방지책으로 많은 선박에 적용되고 있다.

(3) Wartsila Buffer system

Wartsila에서 개발한 완충 시스템은 압축공기를 완충탱크에 공급하여, 냉각수 압력을 일정하게 유지시키는 방법으로 공압 시스템 또는 가압식 냉각수 시스템이라 부른다. 장점으로는 냉각수 시스템의 온도 증가에 따라 압축공기를 이용하여 주기관에서 요구하는 압력으로 쉽게 변경이 가능하며, 압축 공기가 쿠션(cushion) 역할 및 일정한 압력을 유지시킬 수 있음으로 정전시에도 기화현상에 대응이 가능하다. 또한, 완충탱크의 위치에 대한 제약이 없다. 하지만, 완충 시스템을 적용하기 위해서는 선박의 냉각수 시스템을 고온 냉각수 시스템과(85 ℃)과 저온 냉각수 시스템으로(36 ℃)으로 분리 구성해야 하며, 완충탱크 제작 및 압축공기, 수위 경보기 등을 추가 구성해야 한다.

3.재킷 냉각수 냉각기가 없는 시스템의 열정산을 통한 적용 가능성 검토

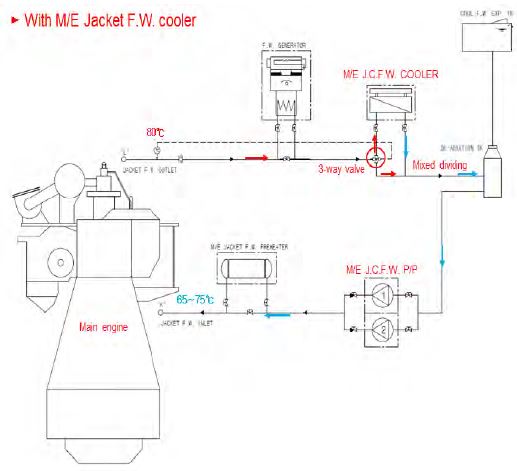

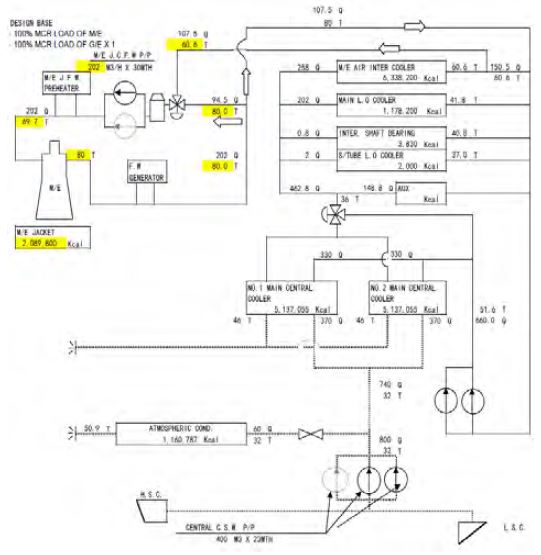

주기관 재킷 냉각수 냉각기가 설치되고 중앙냉각방식으로 냉각기를 청수로 냉각하는 선박은 Figure 2와 같이 주기관의 저온에 의한 부식을 방지하기 위해서 윤활유 냉각기를 거친 냉각수(냉각유체)를 재킷 냉각기에 연결하여 주기관을 냉각하고 나온 고온의 청수를 냉각한다.

한편, 온열유체인 주기관 냉각수는 자동 온도 조절밸브에 의해서 재킷 냉각기를 거친 냉각된 냉각수와 재킷 냉각기를 거치지 않은 냉각수가 혼합되어 주기관 냉각수 재킷 출구 온도를 80℃가 되도록 제어된다. 하지만, 재킷 냉각수냉각기가 없는 선박은 고속 운전시 실린더 라이너와 실린더 커버에서 전달받은 열을 다른 방법으로 온도 조절하여 주기관 냉각수 출구측 온도를 80℃가 유지될 수 있도록 구성해야 한다.

주기관 냉각수 냉각기를 대체할 수 있는 매개체는 저온 냉각수(L.T. cooling water) 시스템에서 각종 보기류를 냉각하고 펌프로 순환되는 50℃ 전/후반의 냉각수와, 주기관 윤활유 냉각기 출구측의 40℃ 전/후반의 냉각수, 마지막으로 공기 냉각기(scavenging air cooler) 출구 측의 10℃~60℃ 냉각수가 있다.

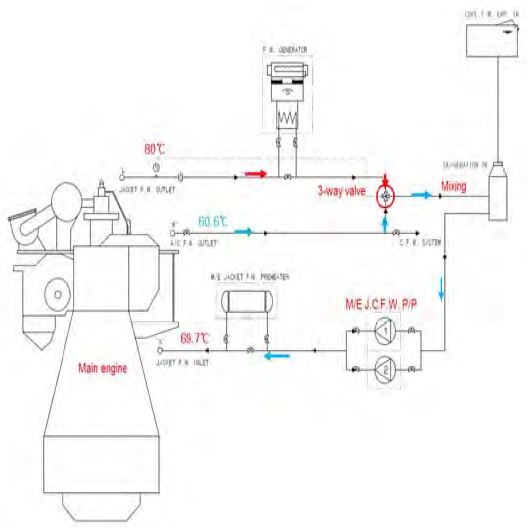

Figure 3은 재킷 냉각수 냉각기가 설치되지 않은 주기관 냉각수 시스템의 개요도로서 재킷 냉각수의 전체적인 흐름을 보여주고 있다.

본장에서는 주기관 재킷 냉각수 냉각기를 설치하지 않고 공기 냉각기 출구측의 냉각수를 이용하여 주기관 냉각수 출구 측 온도를 80℃로 유지할 수 있는지 열정산 식을 통하여 검토하였다.

3.1 주기관 재킷 냉각수 입구 온도 계산

조선소에서 선주측과 건조 계약서 작성시 선형에 맞는 적절한 주기관이 선정이 되면, 주기관에서 권장하는 각종 펌프의 용량과 냉각기의 열량, 유량 등의 정보는 주기관의 지침서 또는 엔진 제작사의 홈페이지(home page) [10]의 CEAS(Computerised Engine Application System)에서 찾을 수 있다.

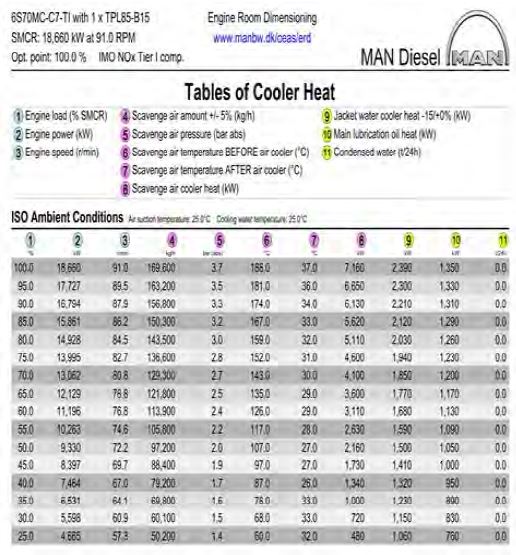

Figure 4와 같이 CEAS에서 제공하는 재킷 냉각수 냉각기 데이터를 참고해서 연구 대상 주기관인 6S70MC -C7의 냉각수 입구온도 계산은 다음과 같이 할 수 있다.

주기관이 100% 부하때 재킷 냉각수 냉각기의 열량은 2,430 kW, 재킷 냉각수 유량은 202 ㎥/h이며, 재킷 냉각수 출구측의 온도가 80℃ 경우 주기관의 재킷 냉각수 흡입측 온도는 식 (1)을 이용하여 구할 수 있다.

| (1) |

Q : the amount of heat, kcal/h

m : the amount of flowing water, ㎥/h

c : specific heat, kcal/kgf·℃

Δt : temperature deviation, ℃

주기관 100% 부하에서 재킷 냉각수 출구측 온도 80℃를 유지하기 위해서, Q = 2,089,800 kcal/h(2,430 kW), m = 202 ㎥/h, c = 1 kcal/kgf·℃를 대입하여 엔진 입구에 필요한 온도 t1= 69.7℃를 구한다.

3.2 주기관 재킷 냉각수의 유량

식 (1)을 통하여 계산된 입구 온도 t1= 69.7℃를 이용하여 혼합되는 공기 냉각기의 유량과 재순환 되는 유량 A를 계산할 수 있다. 즉, 주기관에서 재순환 되는 A ㎥/h 라는 유량의 냉각수 온도는 80℃, 공기 냉각기에서 공급되는 (202-A)㎥/h 라는 유량의 냉각수 온도는 60.6℃이며 이를 혼합하여 시간당 69.7℃의 온도를 가지는 202 ㎥/h 냉각수를 만들어야 한다.

| (2) |

식 (2)에서 A는 94.5 ㎥/h 이다. 식 (2)의 계산된 결과에 의해, 주기관 100% 부하에서 재순환되는 냉각수 유량은 94.5 ㎥/h라는 것을 알 수 있으며, 공기 냉각기에서 공급되는 유량은 202-A 즉, 107.5 ㎥/h로 계산할 수 있다.

4. 해상 시운전 실험 결과

3장에서 수행한 열정산을 토대로 재킷 냉각수 열교환기 형식에 따른 주기관 냉각시스템 성능을 비교검토하기 위해서 동일 엔진을 탑재한 선박을 대상으로 하였다. 대상선박은 82k 벌크선 (11,200 kW) 4척, 180k 벌크선 (18,660 kW) 4척으로 2개의 선종을 선정하였다. Table 2와 Table 3은 실험 선박의 주요 명세를 보여주고 있다. 해상 시운전에 앞서 공장 시운전에서 측정된 자료를 해상 시운전시에 측정된 자료와 비교 분석하기 위해, 부하 25%, 50%, 75%, 85%, 100%, 115%로 공장시운전을 실시하였으며, 재킷 냉각수 온도가 80℃ 전후로 유지되고 있음을 확인하였다.

해상시운전 방식은 엔진 부하 50(60)%, 75%, 85%(NCR), 100%로 구분하여 실험하였다. 주기관의 재킷 출구측 냉각수 온도를 측정하여 재킷 냉각수 냉각기의 설치 유무에 따른 온도 분석을 통하여 재킷 냉각수 냉각기가 없는 운용이 가능한지를 검증하였다.

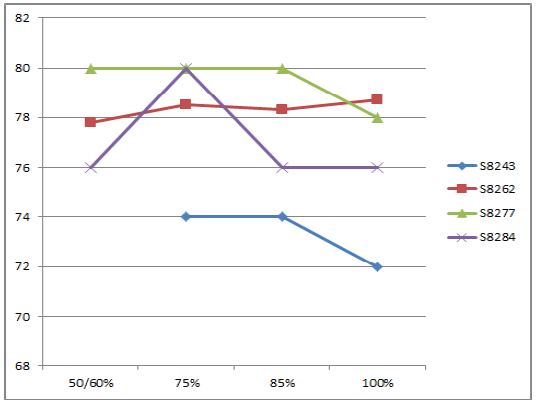

4.1 82k 벌크선 시운전 실험 결과

82K 벌크선의 경우 MAN 6S60MC-C8 엔진을 탑재하는 2척의 벌크선 A 그룹(S8243, S8262)과 MAN 6S60ME-C8 엔진을 탑재하는 B 그룹(S8277, S8284)으로 분리하였다.

A 그룹의 S8243, B 그룹의 S8277 선박은 재킷 냉각수 냉각기를 설치하였으며, A 그룹의 S8262, B 그룹의 S8284는 재킷 냉각수 냉각기를 설치하지 않은 선박이다. Table 4와 Table 5에 시운전 결과를 나타내었다. 대상 선박들의 선상 실험 결과, 기존의 청수냉각방식의 열교환기 방식과 비교하여 소기 냉각기와 혼합하여 냉각하는 방식이 성능적으로 문제가 없음을 확인하였다.

Figure 6에서는 위 실험의 결과를 도표로 나타내었다. 재킷 냉각수 냉각기가 설치되는 S8243의 경우 온도 제어기 결함으로 인하여 시운전이 정상적으로 진행되지 못하였다.

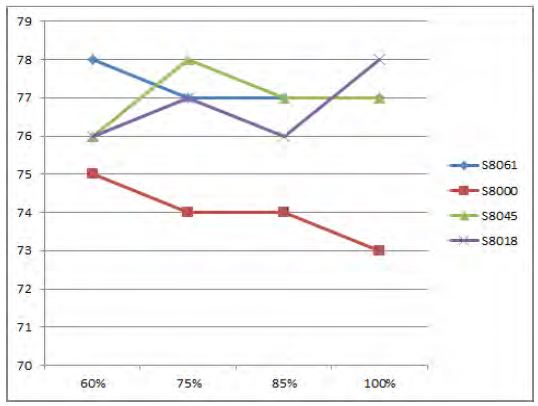

4.2 180k 벌크선 시운전 실험 결과

180k선박은 MAN 6S70MC-C7 엔진을 탑재한 A 그룹, MAN 6S70MC-C8 엔진을 탑재한 B 그룹으로 나누어 시운전을 수행하였다. A 그룹의 S8061는 재킷 냉각수 냉각기를 설치하였으며 S8000는 냉각기를 설치하지 않았다. B 그룹의 S8045는 재킷 냉각수 냉각기를 설치, S8018는 냉각기를 설치하지 않았다.

해상시운전 방식은 엔진 부하의 60%, 75%, 85%(NCR), 100%로 구분하여 실험하였다. Table 6과 Table 7에 시운전 결과를 나타내었다. 주기관의 재킷 냉각수 출구의 냉각수 온도를 측정하여 설치 유무에 따른 온도 분석을 통하여 재킷 냉각수 냉각기가 없는 운용이 가능한지를 검증하였다.

S8000의 주기관은 냉각수 입구 온도변화에도 출구측 온도가 74℃로 일정하게 유지되고 있는 것을 확인하였으며, 정밀검사를 실시한 결과 밸브 온도제어기의 셋팅을 조절하는 턴버클(turn buckle)이 진동에 의해서 풀림 현상이 발생하여 온도가 제어가 되지 않았다는 것을 확인 하였다. 시운전 완료 후 제작업체에서 제품을 개선하여 동일한 문제가 발생되지 않도록 조치하였다.

Figure 7에서는 위 실험의 결과를 도표로 나타내었으며, 180k 시운전 실험을 통하여 온도제어기가 고장난 S8000 주기관을 제외하고는 80℃로 적정하게 유지하고 있어, 재킷 냉각수 냉각기를 설치하지 않고 주기관 공기 냉각기의 열원을 이용하여 재킷 냉각기 운용이 가능하다는 결론을 얻을 수 있었다.

5. 결 론

본 연구에서는 주기관의 재킷 냉각수 냉각기를 설치하지 않더라도 주기관에서 요구하는 온도제어가 가능한지를 재킷 냉각수 냉각기를 설치한 선박과 설치하지 않은 선박을 대상으로 비교 검토 하였으며, 이 과정에서 얻어진 결과를 요약하면 아래와 같다.

- (1) 대상 선박의 공기 냉각기 출구의 냉각수 온도는 엔진의 부하 별로 40℃~60℃정도를 유지하고 있기 때문에 재킷 냉각수 냉각기를 대신해서 주기관 출구측의 높은 온도의 냉각수를 낮출 수 있는 매개체로 사용이 가능하였다. 또한, 기존의 자동온도조절밸브로도 충분히 온도 제어가 가능하였다.

- (2) 일부 선박에는 재킷 냉각수 출구 온도가 2℃~6℃ 낮게 측정되었으나 주기관에서 요구하는 최소한의 온도(입구온도 60℃) 이상을 유지하였으며, 냉각수 냉각기를 설치하지 않아도 출구측 온도를 셋팅 온도에 맞추기 위해서 입구측 온도가 지속적으로 변화하는 것을 알 수 있었다.

- (3) 재킷 냉각수를 설치하지 않을 경우 선박의 초기 건조 비용의 감소와 운항시 발생하는 유지 보수비용을 감소시킬 수 있다.

본 연구에서는 공기 냉각기 열원을 활용하는 경우를 검토 하였으나 다른 열원을 이용하여 재킷 냉각수 냉각기를 대신한 온도 제어 방법도 가능할 것으로 판단된다. 하지만, 소형 및 중형 엔진에는 재킷 냉각수 냉각기를 설치하지 않더라도 적절한 제어가 가능하지만 엔진이 대형화될 경우 주기관의 급격한 부하변화에 따른 온도 변화의 제어가 가능한지는 추가적인 검토가 필요하다.

Notes

References

- J. S. Choi, and H. J. Jeon, A Lecture of Internal Combustion Engine, Hyosung, p262, (2011), (in Korean).

- K. H. Cho, Marine Oil, Theory and Practice, Ⅱ Fuel oil·Lube Oil, Dasom, p603, (2015), (in Korean).

- D. H. Kim, Prevention of the cold corrosion, MDT Korea, p17, (2014).

- Stig Baungaard Jacobsen, Cold corrosion control, MAN Diesel Course 2014 Busan, November 7, p6-7, (2014).

- LDCL Cooling Water System, HYUNDAI HEAVY INDUSTRIES, p3, (2014).

- D. H. Kim, Prevention of the cold corrosion, MDT Korea, p27, (2014).

- Ancillary System of W-X Engine, WARTSILA, p12-24, (2014).

- D. H. Kim, Prevention of the cold corrosion, MDT Korea, p4, (2014).

- Jacket Cooling Water System, MDT G70ME-C9-TII Project guide, p12, (2013).

- CEAS Engine Calculations, MAN Diesel & Turbo, 2015, Available: http://apps.mandieselturbo.com/ceas/client/erd.aspx Accessed April 15, 2015.