방열 성능 향상을 위한 구리 엔드 탭의 최적형상 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

두 판을 맞대기 용접할 경우 용접부 시종단부 측면에 열전도도가 큰 금속(예를 들어 구리)으로 만든 엔드 탭을 장착하고 용접을 진행하면 용접부 끝부분의 비드흘러내림과 결함을 방지할 수 있다. 본 논문에서는 엔드 탭의 방열 성능을 강화시키기 위하여 자연 대류에 의한 방열 특성이 뛰어난 것으로 알려진 평판 휜 모양을 적용하였고, 실험 및 수치해석을 통하여 엔드 탭에 평판 휜 모양의 구멍이 있는 형상이 구멍이 없는 형상보다 방열 성능이 더 뛰어남을 확인하였다. 그리고 열, 유동해석을 통하여 엔드 탭의 휜 형상에 대한 냉각 속도를 평가하여, 방열 성능 측면으로 도움이 될 형상 인자적인 특성을 파악하였다. 그 결과, 엔드 탭에 수직 휜이 있으며 휜 간 간격에 최적 휜 간 간격 식을 적용한 구조가 우수한 형상으로 판단되었다.

Abstract

When implementing butt joint welding of two plates, it is useful to attach end-tabs made of a metal with high heat conductivity (e.g., copper) at the front and back sides of the welded plates to prevent the bead from rolling down and prevent defects that may occur at the tips of the weld zone. In this study, the fin shape, which is known to have good heat discharging characteristics by natural convection, has been applied to enhance the cooling performance of the end-tab. From both experiment and numerical analysis, it was confirmed that end-tabs with fin-shaped holes have better heat discharging performance than end-tabs without holes. Through thermal and fluid flow analysis, the cooling rates of end-tabs with different hole shapes were estimated in order to figure out characteristics of shape factor that are important for the heat discharging performance. As a result, we found that the structure including vertical fins with optimal fin gap was the best-performing shape.

Keywords:

Butt joint welding, End-tab, Cooling performance, Fin키워드:

맞대기 용접, 엔드 탭, 냉각 성능, 휜1. 서 론

일반적으로 용접에 관한 연구는 용접성에 미치는 공정변수의 영향, 용접 비드형상 예측 및 용접부의 수축현상 등 용접현상 자체에 주로 관심을 가진다[1]-[4]. 그러나 두 판을 맞대기 용접할 경우처럼, 용접부 비드의 끝 부분은 용융금속이 흘러내리거나 결함이 발생하기 쉽다. 이를 방지하기 위해 용접부 시종단부의 측면에 장착하여 사용하는 엔드 탭에 관한 연구는 비교적 드물다. 엔드탭은 개선용접(홈에 용착금속을 덧붙이는 용접)의 시작과 끝부분 비드에 발생하기 쉬운 결함을 엔드 탭의 개선 내에 잔존시켜, 용접 후 엔드 탭을 잘라내는 시공법에 의하여 모재 본체의 용접 품질을 확보하는 데 사용된다[5]. 엔드 탭 장착 후 용접 시, 엔드 탭에 전달된 열이 빨리 식을수록 용접부 냉각도 빨라져 용접 후 엔드 탭 절단 시공을 신속히 진행할 수 있다.

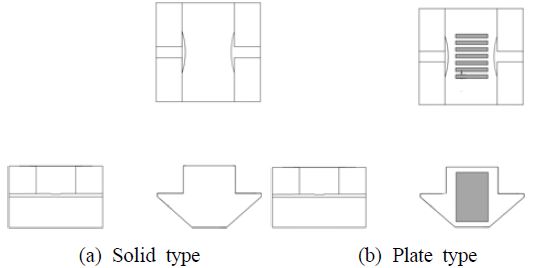

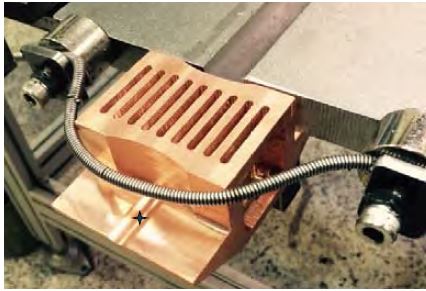

본 연구에서는 엔드 탭의 냉각 성능 향상을 위해 전열면적을 넓힐 수 있으면서 열의 배출이 빠른 평판 휜 형[6]-[9]의 구멍을 포함하는 엔드 탭을 고안하되 양쪽으로 두 번 사용가능하도록 대칭형상으로 설계하였다. Figure 1과 같이 휜이 없는 고체 형상(Solid type) 및 휜이 있는 평판 형상(Plate type) 두 종류의 엔드 탭에 대해 실제 맞대기 용접 시 온도 변화를 관찰하는 실험을 하여 휜이 있는 엔드 탭의 냉각 성능이 더 뛰어남을 확인한 후, 휜 간격 등 형상 인자의 최적화를 위한 수치 해석을 진행하였다.

2. 실험

2.1 실험 모델 및 용접 조건

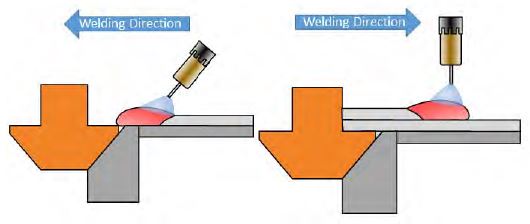

구리는 비교적 저렴한 가격에 비해 열전도도가 은에 이어 두 번째로 높은 금속이어서 냉각을 촉진시키기 위한 장치인 엔드 탭 같은 제품의 재료로 쓰기에 적절하다[6]. 실험에 사용한 엔드 탭은 고체 형상과 평판 형상 두 가지이며 그 상세형상은 Figure 1에 나타나 있다. 고체 형상은 휜이 없는 기존 엔드 탭 형상이며, 평판 형상은 너비 및 간격이 각각 3.5mm인 일곱 개의 휜과 엔드 탭을 관통하는 너비, 높이가 각각 31mm, 46mm인 수평 구멍 하나가 있다. 각 엔드 탭의 총 표면적, 질량 및 비표면적이 Table 1에 나와 있다. 평판 형상은 총 표면적이 고체 형상에 비해 넓은데 무게는 더 가벼워 비표면적이 고체 형상의 3배 가까이 된다. Figure 2는 용접 시 모재에 설치 한 엔드 탭 위를 지나는 토치의 이동방향을 나타낸다. Table 2는 용접용 판과 용가재의 재질 및 용접 조건을 나타낸 것이다.

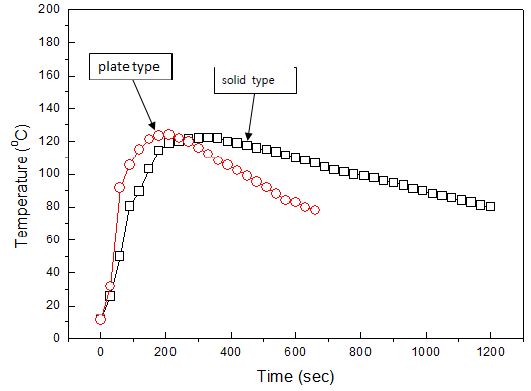

2.2 온도 측정

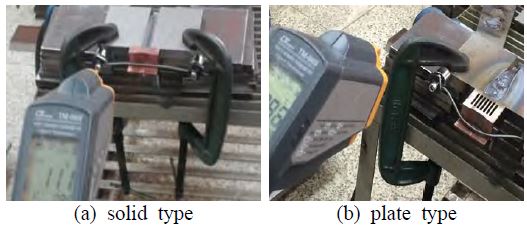

온도 측정에는 듀얼 포인트 비접촉식 온도계(Model TM-969)를 이용하였다. 측정은 용접 열을 가하기 시작한 때부터 시작하여, 용접이 끝나고 엔드 탭이 식기 시작하여 80℃(사람이 일반 면장갑 두 겹을 끼고 만졌을 때 안전할 정도의 온도)이 될 때까지 진행하였다. Figure 3에 엔드 탭 위 온도 측정 지점을 십자형 점으로 표시하였다. 측정 지점은 용접용 모재를 올린 쪽 반대편의 표면 위 한 점이다. 온도 측정 지점은 두 엔드 탭에서 동일하다. Figure 4는 비접촉식 온도계로 엔드 탭의 온도를 측정하는 모습이다. Figure 5는 비접식 온도계를 이용하여 측정한 시간에 따른 엔드 탭의 온도 변화를 나타낸 것이다. 고체 형상은 측정 시작 후 330초 만에 최고 온도 122.1℃에 도달하였으며, 이후 냉각되어 온도 측정 시작 후 1200초에서 80℃가 되었다. 반면 평판 형상은 최고 온도는 123.9℃, 최고 온도 도달까지 걸린 시간은 210초였으며, 이후 냉각되어 80℃에 도달한 시각은 온도 측정 시작 후 630초로 고체 형상의 반 정도의 시간 밖에 걸리지 않았음을 알 수 있다. 평판 형상이 고체 형상에 비해 공기와 접촉되는 휜 표면적이 넓어 자연대류에 의한 방열이 향상된 것이 그 이유라고 판단된다.

Indication of the location where temperature variation of end-tab is measured. (indicated by a black cross point)

Measurement of the temperature variation of two types of end-tab using non-contact thermometer during and after the time heat is applied

3. 수치해석

3.1 해석 모델

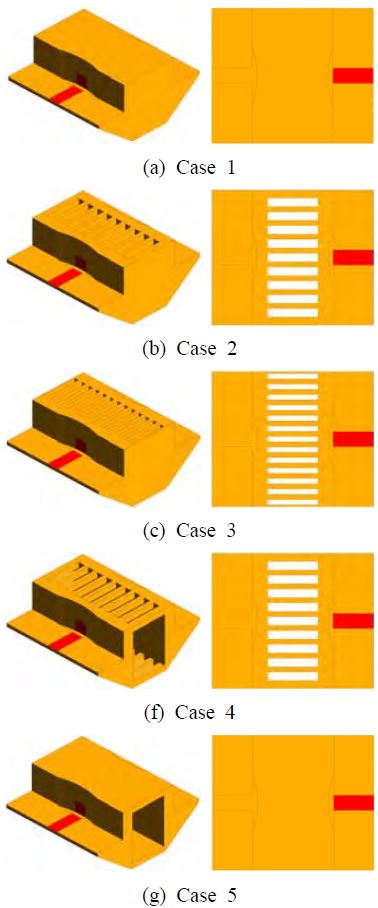

본 연구의 선행 연구[3]와 실험을 통하여 엔드 탭에 평판 휜이 있으면 방열 성능이 향상됨을 확인하였다. 수치해석에서는 이 휜의 최적 형상에 대해 평가한다. Figure 6은 수치해석에 사용한 5가지 엔드 탭을 나타낸다. 해석 모델에서 엔드 탭의 형상과 크기는 실험과 동일하다. 해석 모델에서 엔드 탭을 먼저 수평 구멍의 유무에 따라 분류하면 Case 1, 2, 3은 수평 구멍이 없다. 그러나 4, 5에는 동일한 크기의 수평 구멍이 있다. Figure 7에 수평 구멍 유무에 따라 엔드 탭을 분류하여 나타내었다. 다음으로 수직 구멍 형상에 따라 분류하면 Case 1, Case 5는 수직 구멍이 없으나, Case 2, 3, 4에는 수직 평판 휜 형의 구멍이 존재한다. 수직 구멍의 길이는 31 mm, 각 구멍 간 간격은 3.5 mm으로 동일하다. Case 3은 수직 구멍의 너비가 구멍 간 간격과 동일하나 Case 2, 4의 수직 구멍의 너비는 다음 식에 의해 결정된다.

| (1) |

식 (1)은 Bar-Cohen과 Rohsenow의 자연대류를 통한 방열을 최대로 하는 최적 휜 간 간격을 구하는 식이다[10]. 여기서 sopt는 식을 통해 구할 수 있는 최적 휜 간 간격, Ra는 유체의 자연대류 방열과 관련된 무차원 수인 Rayleigh 수이다. Rayleigh 수에서 특성 길이로 사용되는 L은 휜의 수직 방향 길이로서 여기서는 엔드 탭의 수직 높이 값을 대입하였으며, 그 결과 최적 휜 간 간격(여기서는 구멍의 너비와 같은) 5.69 mm를 얻었다. Case 2, 4는 이 값을 수직 구멍의 너비로 하여 설계하였다.

Table 3은 5 가지 엔드 탭의 전체 표면적을 나타낸 것이다. 수평 구멍이 없고 수직 휜형 구멍만 있는 Case 2, 3의 경우가 고려한 모델 중에서 첫 번째, 두 번째로 넓은 표면적을 가지며, 구멍이 없는 Case 1이 가장 좁은 표면적을 가진다.

3.2 해석조건 및 경계조건

실제 용접 실험과 유사한 열 유입을 받는 상황에서 엔드 탭 및 그 주위 유동장을 모델링한 해석 모델의 온도 변화를 1,800초 동안 유동 해석을 통해 관찰하였다. 해석에는 ANSYS의 유동 해석 프로그램인 CFX 16.2를 사용하였다.

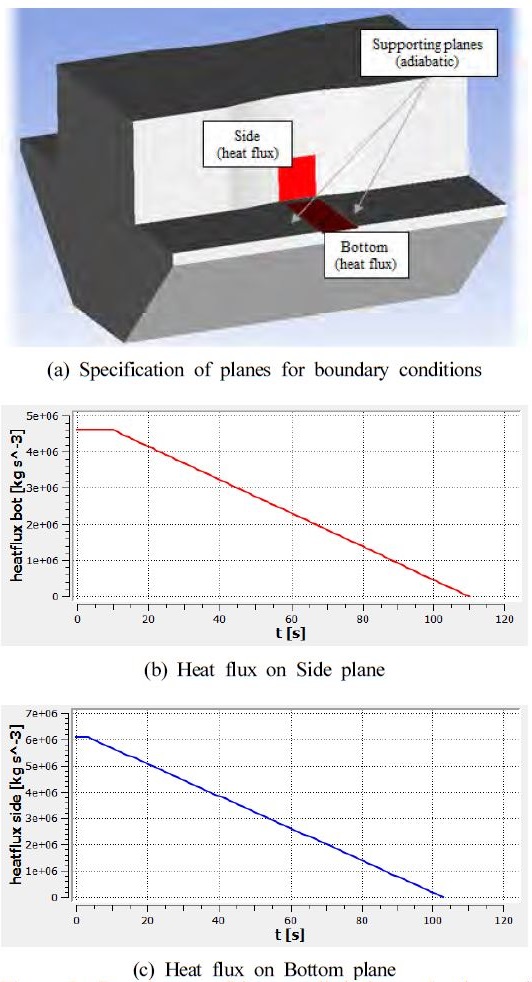

엔드 탭을 둘러싸는 작동유체는 1기압 25℃의 이상기체로 설정하였다. Figure 8은 엔드 탭에 지정한 경계 조건을 나타낸다. 용접 상황에서 토치 및 모재로부터 전도되는 열은 Figure 8에서 “Side”와 “Bottom”으로 표시된 두 면에 각각 4.6 × 106 W/m2와 6.1 × 106 W/m2의 열 유속으로 유입된다. (실험과 유동해석 간 엔드 탭이 받는 열량 값을 정확하게 일치시키기 어려워, 실제 용접 상황을 고려하여 엔드 탭이 도달하는 온도 값이 실험값에 근사하도록 시행착오를 통하여 열 유속 값을 결정하였다) Side 면에는 열 유속이 10초 간 작용한 후 100초에 걸쳐 0으로 수렴하며, Bottom 면은 열 유속이 3초 간 작용한 후 100초에 걸쳐 0으로 수렴한다. 즉 해석 시작 직후부터 엔드 탭에 가해지는 열 유속 값은 110초가 되면 완전히 0이 된다. Figure 8 (a)에서 “Supporting plane”은 용접을 진행할 모재를 올려놓는 부분으로, 해석모델에는 모재가 포함되지 않고 실제로는 공기층과 직접적으로 접하는 면이 아니므로 계산의 편의상 단열 조건으로 설정하였다. 그 외의 엔드 탭의 모든 면은 주위 유동과의 방열이 자유로운 계면 조건으로 설정하였다.

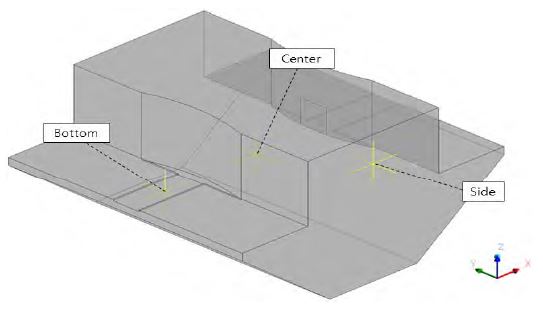

Figure 9에 수치해석 시 온도 변화를 관찰하기 위한 세 점을 표시하였다. “Center” 점은 엔드 탭 가로, 세로, 높이의 중심에 있는 점으로, 구멍이 없는 Case 1의 경우 엔드 탭 체적 내부에 있고 다른 모델에서는 공기 중에 있다. “Side” 점은 엔드 탭의 한 가로면 위에 있으며, 수평 구멍이 있는 모델의 경우 공기 중에 있다. “Bottom” 점은 열 유속을 받는 면인 Bottom 면과 yz면을 중심으로 대칭인 면 위에 있다. 이 점은 실험에서 온도 변화를 측정한 점과 동일하다. 이 세 점에서 각 모델의 시간에 따른 온도 변화를 측정하여 비교하였다.

4. 수치해석 결과

4.1 수직 휜의 역할

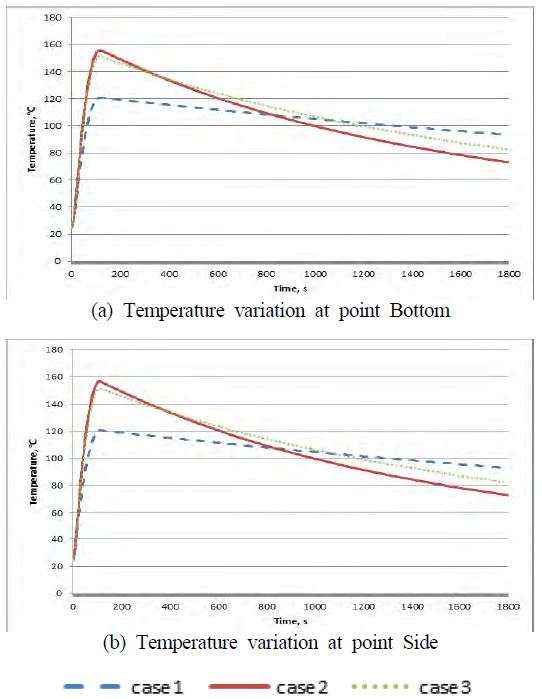

엔드 탭에서 수직 휜의 역할을 고찰하기 위해, Figure 10에 구멍이 없는 Case 1 및 수직 휜이 있는 Case 2, 3에 대해 Bottom 및 Side 점에서 온도 변화를 나타내었다. 세 모델의 시간에 따른 온도 변화 경향성은 두 점에서 매우 비슷하며, 열 유속이 가해지는 110초 정도까지 온도가 빠르게 상승하다 이후로 천천히 냉각되는 양상을 보인다. 온도 최고점에 도달하는 110초 부근에서 구멍이 없는 Case 1의 온도는 수직 휜이 있는 Case 2, 3의 온도보다 눈에 띄게 낮다. Case 2, 3의 경우 수직 휜에 해당하는 공간만큼 엔드 탭의 체적이 줄어들므로, 엔드 탭이 열을 흡수할 수 있는 용량이 적어져서 최고온도가 높아진다. 한편 최고 온도점 도달 후 냉각 속도도 Case 1이 다른 두 모델에 비해 훨씬 완만하다. 그래서 해석 시작 후 800초~1,000초 정도 이후부터는 수직 휜이 있는 Case 2, 3의 온도가 더 낮아진다. 최고 온도점을 지난 후 80℃에 먼저 도달한 모델은 수직 휜이 있는 Case 2였다. Case 2와 Case 3 사이에는 냉각 속도가 큰 차이는 없으나 Bar-Cohen과 Rohsenow의 최적 휜 간 간격 식을 적용한 Case 2의 냉각 속도가 약간 빠르다. 해석 시작 후 110초 정도에서는 Case 2의 온도가 더 높으나 300초 정도 이후부터는 Case 2가 Case 3보다 온도가 더 낮아진다. 이를 보면 Bar-Cohen과 Rohsenow의 최적 휜 간 간격 식이 수직 휜을 통한 엔드 탭의 설계에도 적용할 수 있으며 냉각 성능 향상에 도움이 된다고 판단된다.

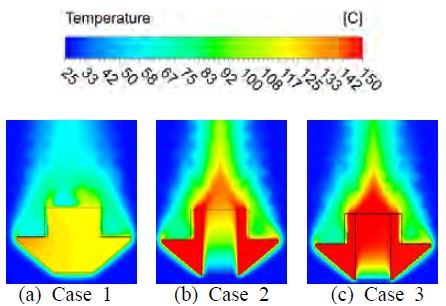

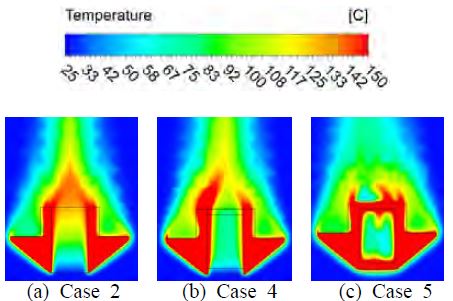

Figure 11은 해석 시작 후 100초 시점에서 Case 1, 2, 3 엔드 탭 및 주위 유동을 열 유속 방향과 평행하게 엔드 탭 너비 반으로 절단한 면에서의 온도장이다. 아무 구멍이 없는 Case 1은 수직 휜이 있는 Case 2, 3에 비해 엔드 탭의 열로 인해 가열된 주위 유동이 윗 방향으로 상승하는 정도가 약한 것이 명확히 확인된다. 이는 구멍이 없는 Case 1에 비해 수직 휜이 있는 모델에서 자연대류가 더 활발히 일어나 냉각 속도가 월등히 빠른 것에 대한 적절한 설명이 된다.

4.2 수평 구멍 존재 여부에 따른 비교

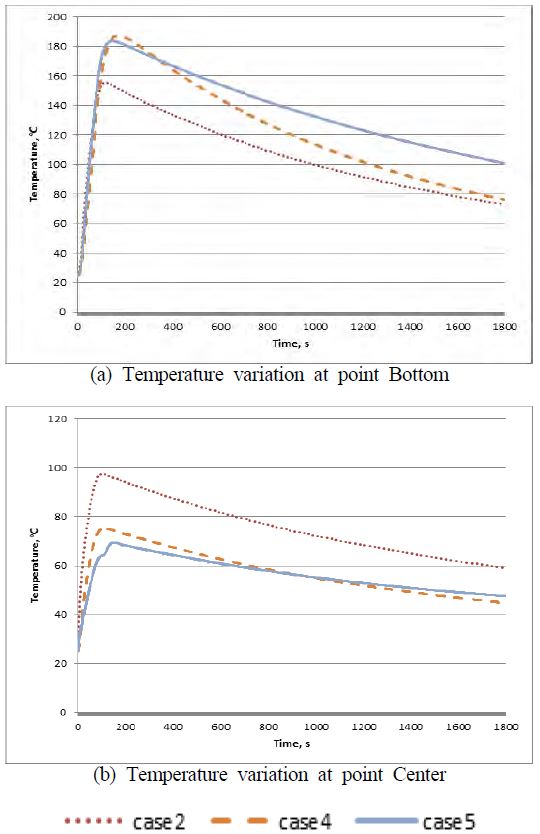

다음으로 엔드 탭에 수평 구멍의 존재 여부에 따른 방열 성능을 비교하기 위해, 수직 휜만 있는 Case 2, 같은 형태의 수직 휜에 수평 구멍도 포함하는 Case 4 그리고 수직 휜은 없고 수평 구멍만 있는 Case 5 세 모델을 비교하였다. Figure 12는 세 모델에서 Bottom 및 Center 점의 온도 변화를 비교한 것이다. 각 모델의 온도 변화 경향은 Bottom 점과 Center 점에서 서로 다르게 나타난다. 먼저 Bottom 점에서는 수직 휜만 있는 Case 2가 다른 두 모델보다 온도가 최고점에 도달하는 시점이 더 빠르고, 최고 온도 값도 눈에 띄게 낮다. 그에 비해 수평 구멍이 있는 Case 4, 5는 온도가 최고점에 도달하는 시점이 약 100~200초 정도 늦고, 최고 온도 값도 훨씬 높다. 이는 수평 구멍에 해당하는 공간만큼 엔드 탭의 체적이 줄어 열용량이 줄어들기 때문일 것으로 판단된다. 특히 수직 휜과 수평 구멍이 모두 있는 Case 4는 최고 온도가 세 모델 중 가장 높으며 최고 온도점 도달 이후 냉각 속도도 가장 빠르다.

Case 2와 Case 5는 온도 최고점에서 도달하는 온도 값은 차이가 있으나 그 후 냉각 속도는 거의 같다. Case 2의 표면적이 Case 5의 표면적에 비해 약 1.5배 정도 넓은 것을 고려하면(Table 3 참조), Case 2가 Case 5보다 체적에 의한 열용량이 큼에도 불구하고 넓은 표면적에 의한 빠른 냉각효과가 있는 것으로 판단된다.

그에 비해 Center 점에서는 수직 휜만 있는 Case 2가 가장 높은 최고 온도를 보이고, 온도 최고점 이후 냉각 속도는 세 모델 간에 큰 차이가 없다. 수평 구멍이 있는 Case 4, 5의 경우 열이 엔드 탭 체적에 집중되므로 공기 중에 있는 Center 점에서의 온도는 그리 높게 올라가지 않는다.

Figure 13은 해석 시작 후 100초 시점에서 Case 2, 4, 5 엔드 탭 및 주위 유동을 열 유속 방향과 평행하게 엔드 탭 너비 반으로 절단한 면에서의 온도장이다. 수직 휜만 있는 Case 2의 경우 Center 점이 있는 부근의 온도가 Case 4의 경우 보다 더 높은 것을 볼 수 있다. 즉, Case 4, 5의 경우에는 엔드 탭을 관통하는 수평 구멍의 존재로 인하여 열전도에 의해 온도가 높아질 수 있는 Center 점 좌우의 고체영역이 없고, Case 2의 경우에만 휜 형상의 고체 벽이 존재하여 다른 두 형상보다 온도가 높아진다. 그러나 이러한 반복적인 휜의 존재에 의해 위 방향으로 열전달이 향상되었음을 간과하여서는 안 된다.

4.3 엔드 탭 전체 표면적 크기의 영향

Table 3에는 유동 해석에 이용한 5가지 엔드 탭의 형상에 따른 전체 표면적이 나와 있다. 고려한 형상들 중 가장 넓은 표면적을 가지는 경우는 수직 휜형 구멍만 있는 Case 2, 3이나, 이와 상관없이 냉각 속도가 가장 빠른 형상은 수직 휜 및 수평 구멍이 모두 있는 Case 4였다. 따라서 전체 표면적의 영향 보다는 체적에서 배출된 열이 주위로 잘 빠져나갈 수 있도록 하는 구멍의 방향이 엔드 탭의 방열 성능에 더 중요한 인자라고 판단된다.

5. 결 론

맞대기 용접 시 용접부 측면에 장착하는 엔드 탭의 냉각 성능을 향상시키기 위해 수평 구멍 혹은 수직 휜을 낸 구리 엔드 탭을 설계하였다. 수평구멍이 없거나 수직 휜 혹은 수평 구멍이 있는 엔드 탭 모델의 방열 성능을 실험 및 수치 해석을 통해 비교하여 다음과 같은 결론을 얻었다.

- (1) 엔드 탭에 수직 휜이 없거나 수평 구멍만 있을 때보다 수직 휜이 있을 때 방열이 일어날 수 있는 면적이 증가할 뿐 아니라 뜨거운 열이 윗 방향으로 수월하게 빠져나갈 수 있어 엔드 탭의 냉각 성능이 향상된다.

- (2) 수직 휜이 있는 엔드 탭의 경우 Bar-Cohen과 Rohsenow의 최적 휜 간 간격 식의 적용가능성을 확인하였으며 최적의 휜 수를 정하는 데 기준이 될 수 있을 것으로 생각한다.

- (3) 종합적으로 판단할 때, 수직 휜이 있는 형상 중 Bar-Cohen과 Rohsenow의 최적 휜 간 간격 식을 적용한 형상이 방열이 우수한 설계로 판단된다.

Acknowledgments

본 연구는 2016년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 에너지인력양성사업의 지원을 받아 수행한 인력양성 성과입니다. (No. 20164010200940) 또한 본 논문은 2016년도 한국마린엔지니어링학회 춘계학술대회에 발표한 내용을 수정, 보완하였음을 밝혀 둡니다.

References

-

J. D. Kim, B. L. Kil, and J. H. Lee, “Effect of process parameters on laser weldability of AZ31 magnesium alloy”, Journal of the Korean Society of Marine Engineering, vol. 32(no. 4), p570-577, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.4.570]

-

K. W. Kim, G. J. Nam, J. H. Lee, J. Suh, and H. Y. Cho, “Finite element analysis for prediction of bead shape on Nd:YAG laser butt welding”, Journal of the Korean Society of Marine Engineering, vol. 32(no. 1), p137-146, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.1.137]

-

J. D. Kim, J. B. Lee, C. J. Lee, M. G. Song, and G. J. Nam, “Weldability of STS316L for LNG carrier by fiber laser”, Journal of the Korean Society of Marine Engineering, vol. 36(no. 8), p1061-1068, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.8.1061]

-

J. T. Kim, D. C. Lee, H. M. Jeong, and H. S. Chung, “A study on the compensation margin on butt welding joint of large steel plates in shipyards”, Journal of the Korean Society of Marine Engineering, vol. 37(no. 5), p461-466, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.5.461]

- Cyber Welding School, http://www.eduwelding.co.kr/ Accessed September 24, 2006.

- Y. M. Choi, Y. H. Choi, S. M. Cho, and Y. W. Lee, “Heat transfer of copper end-tab with fin during welding process”, Proceedings of the Korean Society of Mechanical Engineers Conference, p3080-3083, (2014), (in Korean).

- S. H. Kim, J. W. Lee, J. H. Lee, J. P. Lee, and N. H. Kim, “Air-side performance comparison of fin-and-tube heat exchanger having plate and spiral fins”, Proceedings of the Society of Air-conditioning and Refrigerating Engineers of Korea Summer Conference, p1226-1229, (2010), (in Korean).

- H. H. Oh, S. J. Kim, Y. D. Lee, and M. J. Oh, “Comparison of fluid flow and thermal characteristics between the plate-fin and pin-fin heat sinks”, Proceedings of the Korean Society of Mechanical Engineers Spring Conference, p2242-2247, (2005), (in Korean).

- H. H. Jung, “A study on the fin efficiency of continuous fin-tube heat exchanger –In the case of sensible heat transfer”, Journal of the Korean Society of Marine Engineering, vol. 20(no. 5), p522-527, (1996), (in Korean).

- Y. A. Cengel, O. B. Kwon, E. P. Kim, T. G. Kim, T. Y. Kim, S. Y. Park, D. S. Bae, Y. G. Eom, D. H. Lee, and K. B. Lim, Introduction to Thermodynamics & Heat Transfer, 1st Ed., Seoul, Korea, INTERVISION, (2005), (in Korean).