LNG 연료 선박용 FGSS의 고압 기화기와 출입구 배관에 대한 구조 건전성 평가

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박의 연료로 이용되는 중유는 지구 온난화를 일으키는 유해가스를 배출한다. 이를 저감하기 위해 친환경선박으로 표현되고 있는 녹색선박이 등장하게 되었고, 천연가스를 연료로 하는 액화천연가스(LNG) 연료 선박이 대표적인 사례이다. 본 논문에서는 LNG 선박에 사용되는 극저온 환경에서 고압 하중을 받는 기화기와 출입구 배관의 구조 건전성을 ASME 코드에 따라 평가하고 실용화한 최초의 사례이다. 기화기와 배관은 유한요소법을 사용하여 구조해석을 수행하였다. 기화기는 등가응력을 바탕으로 ASME Section VIII Division 2에 제시된 허용응력과 비교하여 건전성 평가를 수행하였고, 배관은 성분별 응력을 조합하여 ASME B31.3에 제시된 허용응력과 비교 및 건전성 평가를 수행하였다. 각 하중에 대한 구조물들의 응력 결과는 허용응력 범위 이내에 있으므로 구조적 건전성을 유지하는 것으로 평가되었다.

Abstract

Heavy oil used as ship propulsion has a serious issue regarding exhaust emission of global warming. Recently, among large-scale merchant ships are using LNG as green ships so called ech-ships. In this study, an vaporizer and pipes under cryogenic and high pressure load were considered to evaluate structural integrity according to codes. Structural analysis of the vaporizer and pipes was performed using the commercial code, ANSYS. Integrity evaluation of the vaporizer based on von Mises stress was performed in accordance with allowable stress specified in ASME Boiler & Pressure Vesssel Section VIII Division 2. To assess structural integrity of the pipes, stress components were combined and compared with ASME B31.3. The calculated stresses for all load cases are lower than allowable stresses, therefore the structural integrity of equipments are verified.

Keywords:

Liquefied natural gas (LNG), Fuel gas supply system (FGSS), Vaporizer, Pipe, Structural integrity evaluation키워드:

액화천연가스(LNG), 연료공급시스템(FGSS), 기화기, 배관, 구조 건전성 평가1. 서 론

1.1 연구배경

최근 지구온난화로 인하여 국제적인 환경 규제가 강화 되고 있다. 선박 연료로 많이 이용되는 벙커C유외 중유에서는 이산화탄소, 질소산화물, 황화합물 등의 유해가스가 배출되는데 이는 환경 오염의 원인이 된다[1][2]. 이러한 이유로 국제해사기구에서는 선박의 유해가스 배출 기준을 강화하고 있다. 따라서 친환경선박으로 표현 되고 있는 녹색선박이 등장 하게 되었고, 천연가스를 연료로 사용하는 액화천연가스(LNG) 연료 선박이 대안으로 판단되고 있다. LNG 연료추진 시스템의 연료공급시스템(FGSS)에 대한 연구는 개발 초기단계에서 실용화 단계로 이르고 있으며 지속적인 연구가 필요하다.

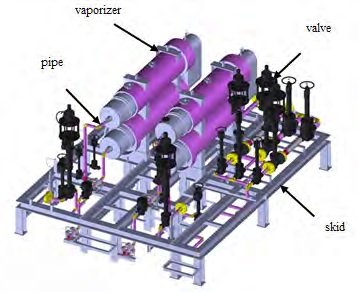

천연가스는 연료 탱크에서 극저온, 고압의 액화된 상태로 저장되어 있고, 배관을 통해 기화기(vaporizer)로 전달된다. 기화기에서 액화 상태의 천연가스는 기화 되고, 고압 상태로 엔진에 공급된다[3]. Figure 1은 FGSS의 모듈을 나타내고 있다. 극저온, 고압의 환경에 있는 기화기와 배관을 안전하게 운전하기 위해서 기기의 건전성 평가가 필수적으로 수행되어야 한다[4][5]. 특히 극저온에 따른 열응력과 배관의 수축을 이완하기 위한 특수한 설계가 요구된다. Park et al. [6]은 슬라이딩 지지대를 제안하여 이중 배관에 적용성을 평가하였다.

2. 유한요소해석

2.1 유한요소모델

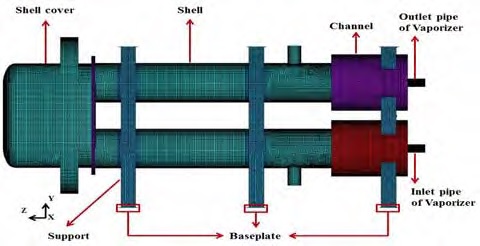

기화기는 FGSS에서 액체 LNG를 기체로 바꾸는 셸-튜브(shell-tube) 열교환기로, 사양은 길이 2 m 중량은 약 5000 kg이며 420 bar에서 운전한다. 기화기와 배관의 구조 건전성 평가 기준은 ASME 코드를 바탕으로 진행하지만, 기화기와 배관은 ASME 코드에서 평가 방법이 서로 다르고 연결점을 기준으로 분리가 가능하여 따로 모델링을 진행하였다.

본 해석에서 사용된 기화기는 고압의 환경에서 사용하기에 적합한 셸 -튜브 유형의 열교환기이다. 기화기의 최외각부인 셸 구간과 기화기의 지지대는 구조물의 크기에 비해 상대적으로 얇은 두께를 갖기 때문에 셸 요소를 사용하였고, 배관이 접해있는 채널 구간에는 솔리드 요소를 사용하여 Figure 2와 같이 모델링하였다.

2.2 재료 물성치

기화기와 배관의 재질은 극저온, 고압의 환경에 사용하기 적절한 오스테나이트계의 스테인리스강을 사용하였다[3]. Table 2와 Table 3은 각각 기화기와 배관의 온도에 따른 물성치를 나타내고 있다. 각 물성치는 ASME 코드에서 제시한 값을 사용하였다[9].

2.3 경계 및 하중조건

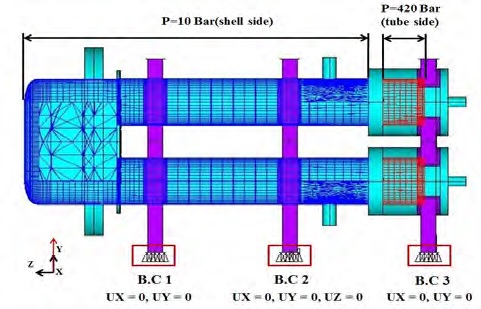

기화기는 3개 지지대의 밑판(base plate)에 볼트 체결하여 지면과 고정된다. 이를 바탕으로 밑판의 볼트 체결 부위에 구속 조건을 적용하였고, 기화기 자중을 고려하여 밑판이 지면과 완전하게 맞닿는 것으로 가정하여 밑판의 면 전체에 수직방향으로 구속하였다. Figure 5는 기화기에 적용한 구속조건과 압력 하중을 나타낸 것이다. Table 4는 기화기의 입구 및 출구에 적용된 노즐 하중 조건이다.

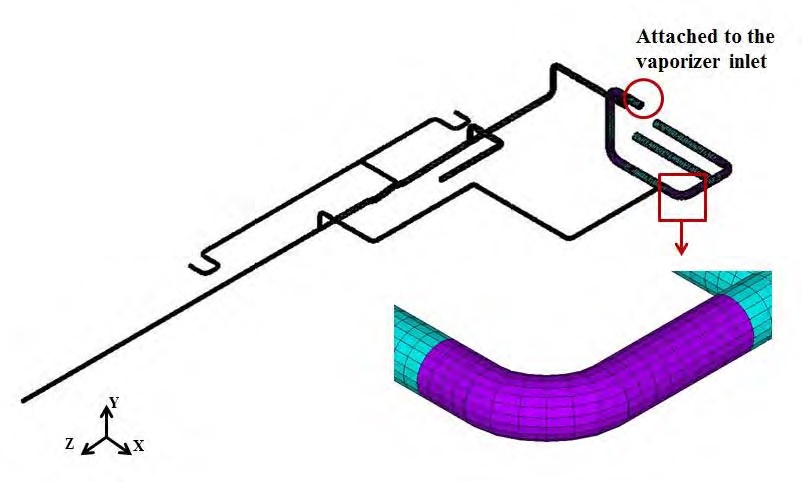

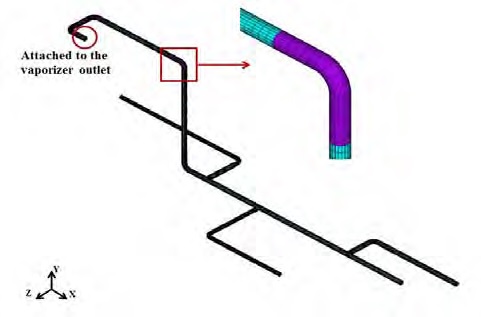

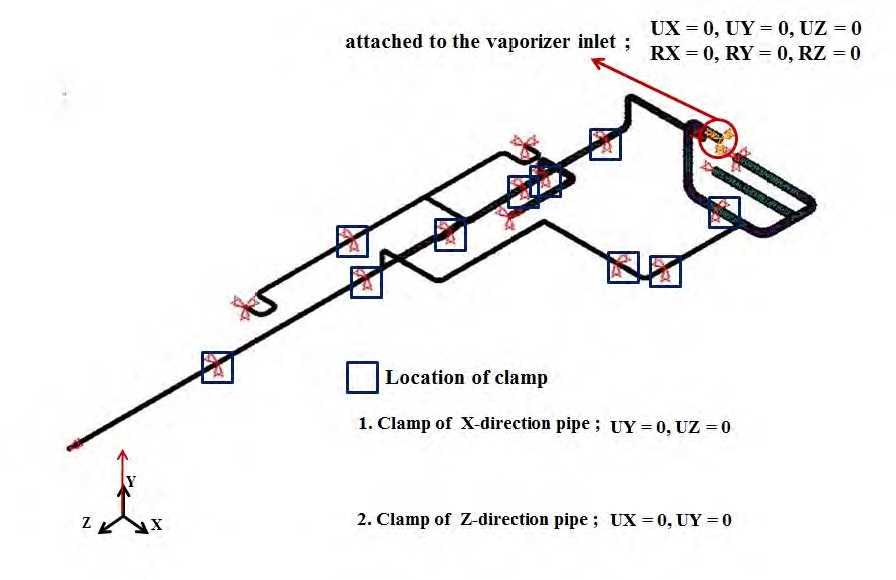

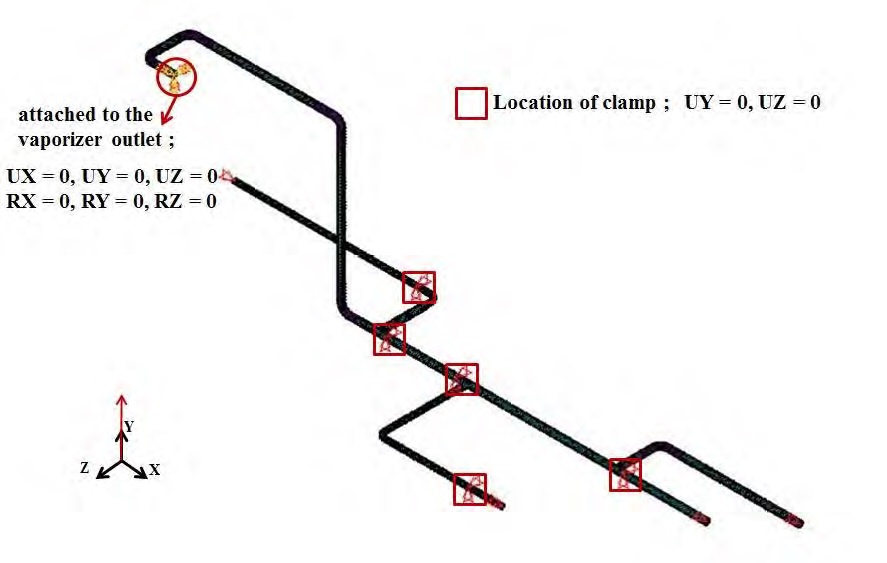

기화기에 연결된 배관은 슬라이딩 클램프를 사용하여 지지되므로 배관의 길이방향을 제외한 두 방향을 구속하였고, 기화기와 연결된 배관 끝단은 플랜지에 의해 기화기와 완전하게 고정되어 있다고 가정하여 회전방향을 포함한 모든 방향을 구속하였다. 그리고 여러 종류의 밸브는 자중을 고려하였으며 배관의 수직 지지부도 고려하였다. Figure 6과 Figure 7은 각각 기화기의 입구 배관과 출구 배관에 연결된 구속 조건을 나타낸 것이다.

각 배관의 경우 고압 상태의 천연가스가 이동하기 때문에 305 bar의 압력 하중을 적용하였다. 온도 조건의 경우 기화기의 입구 배관은 극저온상태의 액화된 천연가스가 이동하기 때문에 -155℃의 온도 조건을 적용하였고, 기화기의 출구 배관은 기화된 천연가스가 이동하기 때문에 45℃의 온도 조건을 적용하였다. 추가적으로 배관의 자중을 고려하여 중력 가속도를 적용하였다.

3. 구조해석 결과 및 평가

3.1 기화기의 해석결과

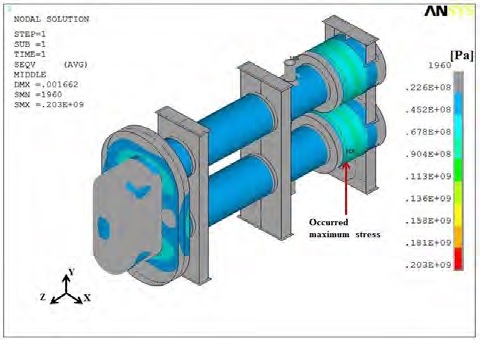

기화기의 구조해석 결과는 ASME Section VIII Division2의 평가기준에 따라 등가응력(von Mises stress)을 사용하였다. Figure 8은 기화기의 전체적인 응력분포를 나타낸 것이다.

기화기의 건전성 평가는 전체적인 등가응력 결과를 바탕으로 수행하는 것이 아니라 구조물의 주요 부위에 대하여 ASME 코드를 바탕으로 수행한다. 이에 따라서 기화기의 관심부인 셸, 셸 덮개, 채널 덮개, 튜브시트, 지지대로 나누어서 각 부품의 응력 결과와 ASME 코드의 기준을 비교하여 건전성 평가를 진행하였다.

3.2 배관의 해석결과

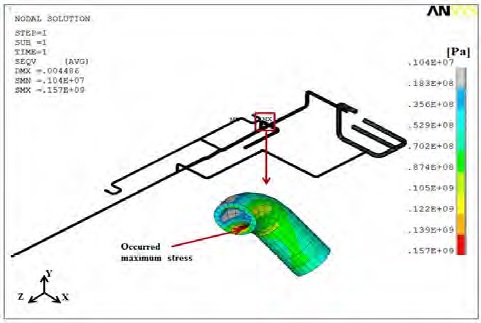

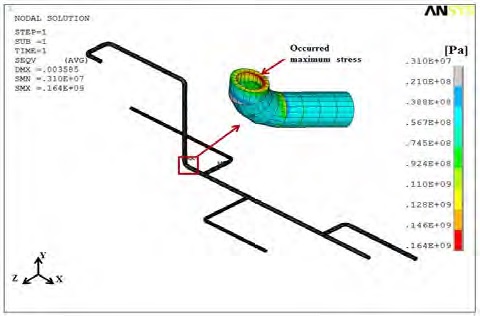

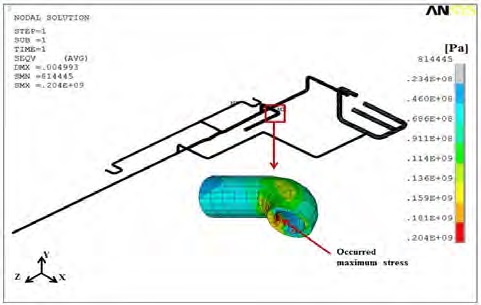

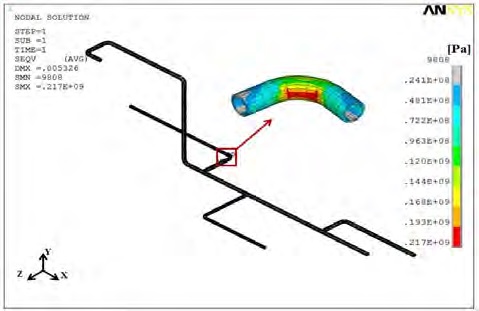

배관의 구조해석 결과는 기화기와 동일하게 등가응력을 이용하여 도출하였다. Figure 9~ 12은 압력 및 온도하중에 의해서 발생한 응력 분포를 나타낸 것이다.

압력하중과 온도하중에 의해서 발생한 각각의 최대 응력은 Figure 9 ~ 12에 나타낸 것처럼 곡관부위에서 발생하였다. 배관의 건전성 평가는 ASME B31.3이라는 배관용 코드를 적용하여 수행할 것이다.

3.3 ASME code 평가기준

기화기의 건전성 평가는 다음과 같이 ASME Section VIII Division 2에 명시된 기준에 따른다.

| (1) |

| (2) |

| (3) |

Pm은 구조물의 넓은 범위에 걸쳐 발생하는 막응력, Pb는 굽힘 응력, Pl은 구조물의 기하학적 불연속부에 생기는 막응력 이에 해당한다. 기하학적 불연속부는 주로 구조물의 끝단 또는 구조물이 서로 연결된 위치를 말한다[5].

배관의 건전성 평가는 다음과 같이 ASME B31.3 코드를 따르며 압력하중에 의해서 발생한 응력 결과와 온도하중에 의해서 발생한 응력 결과를 각각 평가한다.

| (4) |

| (5) |

식 (4)는 압력하중에 의해서 발생한 응력 계산 수식을, 식 (5)은 온도하중에 의해서 발생한 응력 계산 수식을 나타낸 것이다. 여기서 Ssa는 축력에 의한 응력, Ssb는 굽힘 모멘트에 의한 응력, Sst는 비틀림에 의한 전단응력을 의미한다. SL의 허용응력은 1.0S로 정의하고 SE의 허용응력은 1.5S로 정의한다. S는 재료의 허용응력을 의미한다[6][7][8].

3.4 건전성 평가

Table 6은 기화기의 각 부품들에 대한 응력 결과와 ASME 코드에서 제시한 허용응력을 나타낸 것이다. 기화기의 구조해석 수행 결과 모두 허용응력 범위 이내에 있으므로 구조적 건전성을 유지할 수 있다.

Table 7과 Table 8은 압력 및 온도 하중에 의해서 발생한 응력 결과와 ASME 코드에서 제시한 허용응력을 나타낸 것이다. 온도하중에 의하여 발생한 응력의 경우 압력하중에 의하여 발생한 응력과 다르게 축력에 의한 응력은 제외된다. 또한 배관의 경우 피로하중은 고려하지 않는다.

기화기의 입구와 출구 배관에 대하여 압력 및 온도 해석 결과 모두 허용응력 범위 이내에 있으므로 구조적 건전성을 유지 할 수 있다.

4. 결 론

본 논문에서는 LNG 선박에서 사용되는 고압 극저온 환경에서의 기화기와 배관에 대하여 구조 건전성 평가를 수행하기 위하여 구조해석을 실시하였다. 구조해석 수행 후, 해석 결과를 ASME 코드와 비교하여 구조 건전성 평가를 수행하였다. 따라서 본 논문은 FGSS에서 기화기와 배관의 해석 모델과 건전성 평가방법을 처음으로 제시하여 실용화하였으며 다음과 같은 결론을 얻었다.

- (1) 압력 및 노즐 하중 조건에서 발생하는 기화기의 응력 결과가 ASME 코드에 제시된 허용 응력 범위 이내에 있으므로 구조적 건전성을 유지할 수 있다.

- (2) 배관의 구조해석 결과, 압력 하중보다 온도 차이에 의해서 발생하는 응력이 더 크게 발생한다는 것을 확인하였다.

- (3) 압력 및 온도 하중에서 발생하는 배관의 응력 결과가 ASME 코드에서 제시된 허용 응력 범위 이내에 있으므로 구조적 건전성을 유지 할 수 있다.

References

- Y. C. Park, H. S. Park, and S. P. Kim, “Analysis method on structural safety evaluation of Butterfly valve of piping for LNG carrier”, Journal of the Korea Society of Manufacturing Process Engineers, vol. 7(no. 4), p76-81, (2008).

-

Y. H. Lee, Y. T. Kim, and H. K. Kang, “An analysis on the characteristics of regasfication system for gas fuelled ship depending on the mixing ratio of eglycol and water”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 7), p799-805, (2014).

[https://doi.org/10.5916/jkosme.2014.38.7.799]

-

D. C. Lee, H. Afrianto, H. S. Chung, and H. M. Jeong, “Numerical analysis of LNG vaporzier heat transfer characteristic in LNG fuel ship”, Journal of the Korean Society of Marine Engineering, vol. 37(no. 1), p22-28, (2013).

[https://doi.org/10.5916/jkosme.2013.37.1.22]

- Y. G. Kim, S. B. Choi, J. B. Choi, H. C. Lee, and I. J. Hwang, “A study on the structural behavior of pipes operating under cryogenic environment”, The Society of Air-Conditional and Refrigerating Engineering, Proceeding of Winter Conference, p47-51, (2009).

- S. K. Min, and M. J. Choi, “A study on design criteria of piping system in pertochemical plant”, Journal of the Korean Society for Precision Engineering, vol. 19(no. 6), p192-199, (2002).

-

S. B. Park, M. J. Sim, M. S. Kim, J. H. Kim, and J. M. Lee, “A study of thermo-mechanical analysis for the design oh high pressure piping system for natural gas fuel vessel”, Journal of the Korean Society of Marine Engineering, vol. 39(no. 4), p425-431, (2015).

[https://doi.org/10.5916/jkosme.2015.39.4.425]

- ASME, Appenix S : Piping system stress analysis examples, Process Piping, ASME Code for Pressure Piping, B31.3-2006.

- ASME, ASME Boiler and Pressure Vessel Code, Section VIII Div. 2, (2013).

- ASME, ASME Boiler and Pressure Vessel Code, Section II Part D Properties (Metric), (2013).