선상가열한 선급 DH32 후판 강재의 물성 변화에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 선박의 곡 외판 구조에 TMCP 강재의 사용 범위 확대 가능성을 연구하고자 노말라이징강 및 TMCP강 DH32 재질 강재에 선상가열 후 기계적 물성 시험을 실시하여 DNV 선급 및 IACS 규정의 품질 요구 기준에 적합한지 연구하였다. TMCP강재 인장시험에서 요구기준 YS = 315 MPa 대비 385 Mpa로서 약 18% 높게 나타났고, TS = 440 ~ 570 MPa 기준 대비 525 MPa로 요구 기준에 적합하였다. 샤르피 V-노치 -20℃ 충격시험에서도 요구 기준에 적합하였으며 경도시험에서 평균 T : 216, L : 275로서 규정인 Hv10 = 130 ~320 범위에 만족 하였다.

Abstract

This study was performed to study the possibility of TMCP’s application for side shell plating curved structures through mechanical property testing to understand if the rules and regulations of DNV and the quality standard of IACS after line heating for TMCP steel and normalizing DH32 material steel could be satisfied. Experimental results showed that TMCP’s strength was measured to YS = 385 MPa, 18% higher than the required 315 MPa and TS = 525 MPa, complying with the required range of between 440 and 570 MPa. The minus 20 degree impact test for the Charpy V-Notch complied with the required standard and in addition the hardness test satisfied the requirement of 'Hv10 = 130 ~ 320' by reaching an average of T : 216 and L : 275 respectively.

Keywords:

Line heating, Classification, Tensile test, Impact test, Hardness test키워드:

선상가열, 선급, 인장시험, 충격시험, 경도시험1. 서 론

선박이나 해양구조물은 강도 및 구조물의 유지 안전성을 가장 중요하게 고려하여 설계를 하게 되며 설계 단계에서 구조물은 적절한 크기의 안전 여유를 가질 필요가 있다[1]. 이러한 구조물들이 구조적 기능에 맞는 역할을 하기 위해서는 설계 단계에서부터 재료의 선택이 매우 중요하다. 선박이나 해양 구조물은 중량 관리가 매우 중요한 요소가 되는데 가볍고 튼튼한 구조를 유지하기 위하여 구조해석 결과에 따라 고장력강의 사용이 많은 변수가 되기도 한다[2][3].

선박 및 해양 구조물 설계나 제작에 있어서 국제적 기준이나 규격을 비롯하여 각 선급의 규정에 따라 설계를 하게 되며 이러한 규정에는 강재 재료의 화학적 성분을 비롯하여 인장강도, 항복강도, 연신율 등 기계적 성질에 대한 최소한의 절대 기준을 정해놓고 있다[4][5]. 최근에는 극지환경에서의 운항 선박 건조가 늘어나고 있는 추세인데 이들 선박 구조는 극지환경에 대한 구조물의 안전성 평가가 필수로 요구된다. 특히 Baltic 해역 항로 개발로 이 지역을 운항하는 Tanker선이 증가하고 있으며 이에 따라 Ice class 요건에 맞는 Rule을 준수해야 하며 이는 일반 선박보다 높은 구조강도를 위한 여러 가지 조건을 규정하고 있다[6][7].

선상가열은 강재의 재료, 열원의 종류, 세기, 가열시간, 속도 등에 따라서 강철의 내부 조직 상 변태가 다르게 일어난다. 이러한 변수들이 작용하게 되면 강재는 초기 재료의 물성이 변할 수 있고 이것은 경우에 따라 구조물 설계단계에서 고려하였던 강성이 변하여 구조물의 지탱 안전성 유지에 심각한 문제를 일으킬 수 있는 조직으로 상 변태가 일어날 수 있다[8]-[10].

본 연구에서는 선박의 곡 외판 구조에 TMCP 강재의 사용 범위 확대 가능성을 연구하고자 TMCP 및 노말라이징 DH32 재질 강재에 선상가열 후 기계적 물성 시험을 실시하고 선급 DNV-OS-B101 및 IACS (International Association of Classification Societies LTD) 규정의 품질 요구 기준을 만족하는지 비교 연구함으로서 선박의 곡 외판 구조에 TMCP 강재의 사용 가능성을 연구하는데 기초자료를 도출하고자 한다.

2. 실험 조건 및 방법

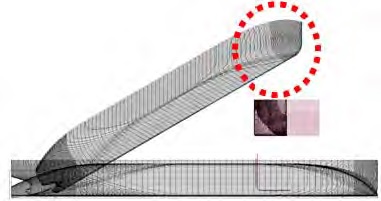

시편은 D조선소에서 실제 건조중인 VLCC 선박의 선수 구조에서 곡 Fashion plate를 시편으로 선정하였다. Figure 1은 실험에 사용된 부재의 구조적 위치를 나타내고 있으며 상선 VLCC 선박의 선형도이다.

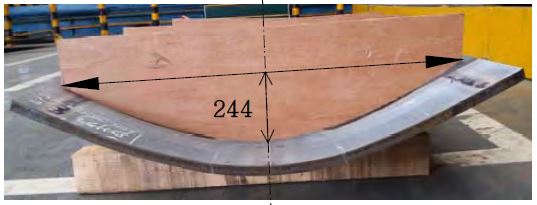

Figure 2는 시험편 곡 가공 후 곡면에 대한 정도 Check용 Template이며 목형으로 제작하였고 시편의 최대 곡 깊이는 곡면 가공 완료 후 244mm 이다.

시편은 노말라이징 및 TMCP 제조공법을 이용한 DH32 강재를 사용하였고 크기는 1115 x 1535 x 20mm를 사용하였다. 선상가열 전 Mill sheet에 있는 시편의 기계적 성질은 노말라이징 강재에서 항복응력이 320 MPa이고 인장응력은 488 MPa이며 연신율은 29%이다. TMCP 강재는 항복응력이 409 MPa이고 인장응력은 509 MPa이며 연신율은 26%이다. TMCP강의 특징은 제어압연과 제어냉각 공정을 통하여 조직을 미세화하고 저온변태 조직을 이용하여 강재의 강도와 인성을 향상시킨 철강이며 용접성이 우수하다.

Table 1은 Mill sheet에 있는 노말라이징강과 TMCP 강재의 화학적 성분을 나타내고 있다.

선상가열 기준 온도는 IACS 규정에 맞추어 본 실험 시편에 해당하는 ≤900℃ 이하로 선상가열을 하였으며 이 규정에는 강재의 재질과 탄소당량에 따라 가열온도 기준을 다르게 정해놓고 있다[5]. Table 2와 같이 가열토치의 산소 저 압력은 421.7 kPa, 산소 용기의 고압력은 912.0 kPa, 토치의 프로판 가스 저압력은 58.8 kPa, 고압력은 147.0 kPa로 하였다. 토치와 강판 거리는 80 ~ 90mm로 하고 0.5 cm/s 가열속도로 가열하면서 수냉으로 냉각 하였다.

시편가공은 실제 현장 작업 방법과 동일한 공정으로 진행하였으며 1차 냉간가공 완료 후 2차 선상가열을 실시하여 열간가공을 하였다. 1차 냉간 가공 과정에서 물리적 외력을 받은 강재에 소성변형이 일어나고 이는 물리적 성질을 변화 시키는 중요한 요소가 되겠으나 본 연구에서는 1차 냉간가공 공정에서의 소성변형 상태는 고려하지 않고 통상적인 조선소 작업 공정에 따라 2차 열간가공까지 진행 후 시편을 채취하여 마이크로 미세조직 촬영과 인장시험, 충격시험, 경도시험을 실시하였다.

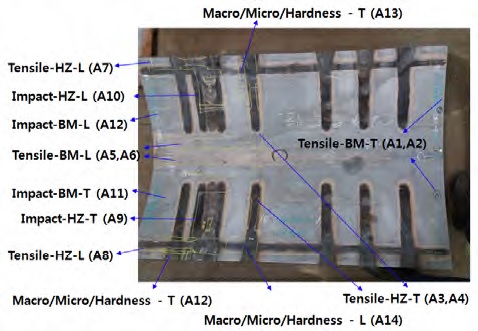

Figure 3은 선상가열 완료 된 시편을 나타내고 있다. 여기서 인장시험, 충격시험, 경도시험 및 전자현미경 검사에 필요한 시편을 강재의 롤링 방향인 L(Longitudinal) 방향과 롤링 직각 방향인 T(Transverse) 방향으로 재료를 채취하여 시편을 가공한 후 물성 실험을 실시하였으며 괄호 안의 기호는 테스트 위치 별 시편의 고유 ID 번호이다.

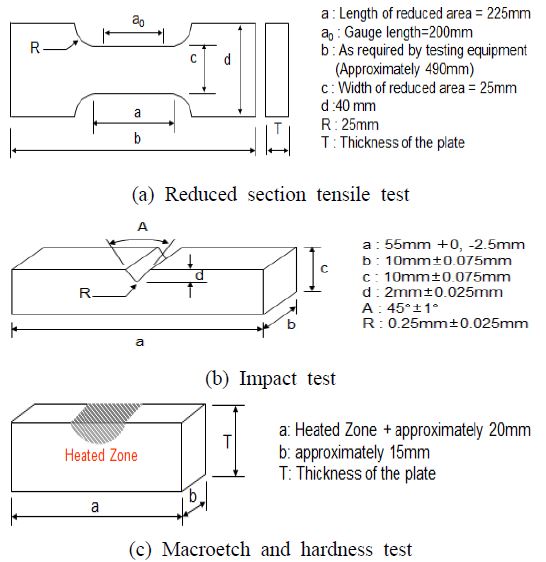

Figure 4 (a)는 인장시험에 적용되는 시편의 규격을 나타내고 있으며 Figure 4 (b)는 충격시험을 위해 노치 제작 규격을 나타내고 있다. Figure 4 (c)는 선상가열 후 열 이력을 받은 영역의 전자현미경 마이크로 검사와 경도시험을 하기 위한 시편 규격 치수이며 선급 DNV-OS-B101 규정을 적용 하였다[4][11].

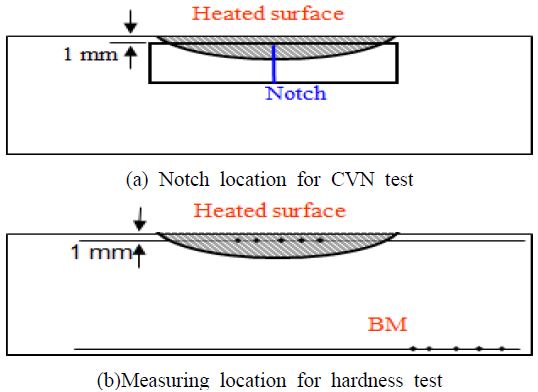

실험 시편은 IACS 규정편[5] 조건에 따라서 가공 하였다[10]. Figure 5 (a)의 빗금 친 영역은 열영향부로서 노치 가공을 하여 충격시험을 5회 실시하였고 Figure 5 (b)는 빗금 친 열영향부 HAZ(Heated Affected Zoon)부분과 원자재 BM(Base metal)부분을 시편으로 1개 가공하여 5지점에 경도 시험을 실시하였으며 Table 3은 DNV-OS-B101 및 IACS의 항복, 인장, 충격 실험에 관한 규정 값을 나타내고 있다.

3. 결과 및 고찰

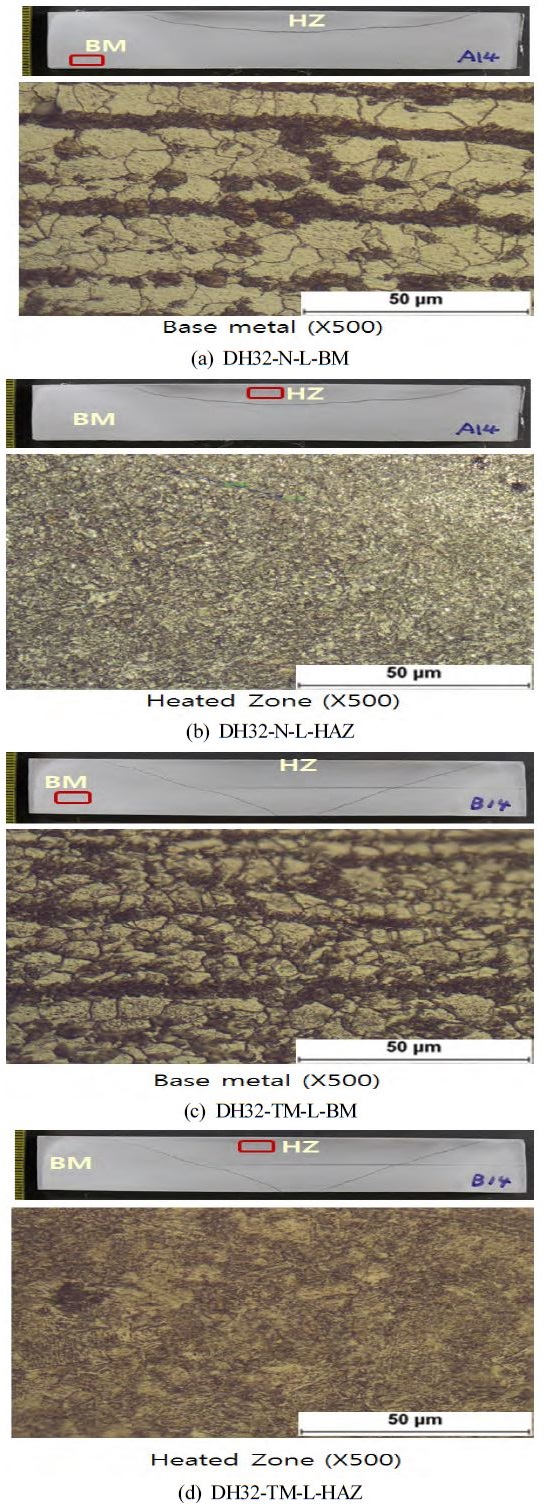

3.1 미세조직

Figure 6은 노말라이징강과 TMCP강을 선상가열하여 온도이력을 경험 후 상변태를 살펴보기 위한 마이크로 미세조직 촬영 결과를 나타내고 있다. Figure 6 (a), Figure 6 (b)는 시편 ID ‘A’ 노말라이징강을 촬영하였고 Figure 6 (c), Figure 6 (d)는 시편 ID ‘B’인 TMCP강을 촬영한 결과이다. 마이크로 촬영 미세조직에서 Figure 6 (a)의 경우 페라이트와 펄라이트가 압연 방향으로 Figure 6 (c)에 비해 뚜렷하게 배열을 나타내고 있으며, 다소 조대한 결정립 (20~60 micron)으로서 노말라이징강 제조 공법에서 압연 제조 후 전형적으로 나타나는 미세조직이다. Figure 6 (c)는 Figure 6 (a) 보다 비교적 미세한 결정립 (20~40 micron)인 TMCP강 미세조직으로 관찰 되었다. 선상가열을 거치면서 시편 HAZ부분인 Figure 6 (b)와 Figure 6 (d)는 동일하게 압연 방향으로 분포하던 펄라이트의 재분포 및 재결정이 발생하였다. 결정립의 방향성이 감소하며 등축정의 형태로 미세조직 변화가 증가하였고 일부 침상과 내부조직에 베이나이트가 존재하였다. 결정립 미세화 및 펄라이트와 베이나이트 조직이 결정립계 근처에 재분포하므로서 강도는 증가하고 인성은 감소할 것으로 사료된다.

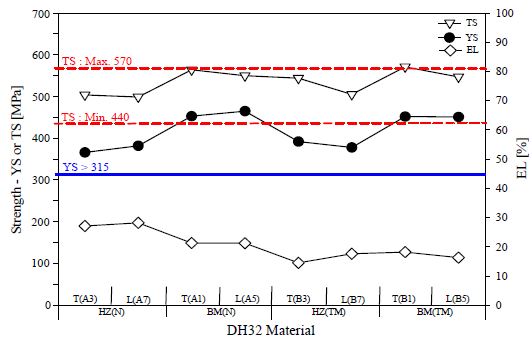

3.2 인장시험

Figure 7은 노말라이징강과 TMCP강의 HAZ와 BM 부분에 T와 L 방향으로 인장시험 결과를 비교하였다. 노말라이징강보다 TMCP강의 항복응력(YS)과 인장응력(TS) 값이 소폭 증가하고 연신율(EL)은 소폭 감소하였다. HAZ 보다 BM부분의 YS, TS 값이 증가하고 EL은 감소하였지만 TMCP강 에서는 큰 차이가 없었다. T와 L방향에서는 YS, TS 값이 T방향에서 다소 높고 EL은 큰 차이가 없었으며 선급 DNV-OS-B101 및 IACS 규정의 YS 요구기준인 315 MPa 대비 HAZ 부분에서는 350 ~ 400 MPa이고 BM 부분에서는 450 MPa 이상 값이 나왔다. TS 는 요구기준인 440 ~ 570 MPa 대비 525 MPa로서 요구 기준에 적합하였다.

Table 4는 Mill sheet에 있는 노말라이징강과 TMCP강의 인장시험 검사증명서 결과와 본 실험의 결과를 비교하여 나타내었다.

Results for tensile test of DH32 normalizing steel and TMCP steel.(20T, YS: >315, TS: 440~570, EL: 18%)[4][5]

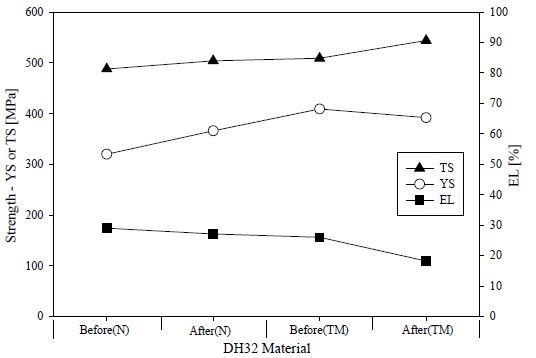

Figure 8은 Mill sheet에 있는 선상가열 전의 인장시험 결과 값과 선상가열 후의 인장시험 값을 정성적으로 비교하여 나타내었다. 노말라이징강의 항복응력은 선상가열 전의 320 MPa 대비 선상가열 후의 374 MPa로서 약 15% 증가하였고 TMCP강의 경우 반대로 감소하였으며 인장응력은 모두 선상가열 후 증가하였다. 연신율은 노말라이징강의 경우 선상가열 후 소폭 감소하였고 TMCP강의 경우 약 31% 감소하였다. 가열과 수냉 냉각 과정의 열 이력 사이클 발생으로 인하여 가열 면이 취화되거나 수냉에 따른 결정립 조대화로 인성 저하가 발생한 것으로 판단된다. 시험 결과는 노말라이징강과 TMCP강 모두 선급 규정에 만족하였다.

3.3 CVN 충격시험

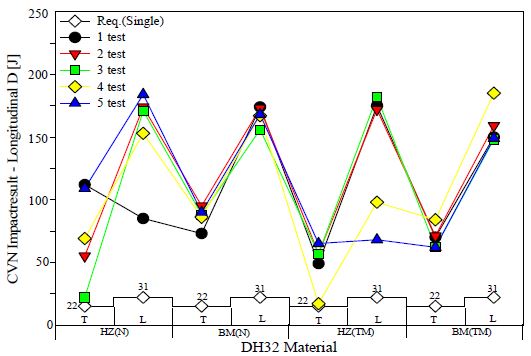

Figure 9는 노말라이징강 및 TMCP강의 샤르피 V-노치 -20℃ 충격시험을 각 5회씩 실시한 결과이다. 이 경우 선급의 요구기준은 T방향으로 22 J이며 L방향으로는 31 J인데 5회 중 각 회차별 Single 기준을 포함하여 평균 값 모두 요구 기준에 만족하였다.

Figure 10은 노말라이징강 및 TMCP강의 평균 충격시험 결과를 선급요구기준과 비교하여 나타내었다. HAZ부분에서 노말라이징강은 T방향으로 73 J이고 L방향으로 153 J이며 TMCP강의 경우 T방향으로 49 J이고 L방향으로 139 J이므로 노말라이징강이 보다 충격값이 다소 높게 나왔으며 HAZ부분 보다 BM부분이 약간 높게 나왔다.

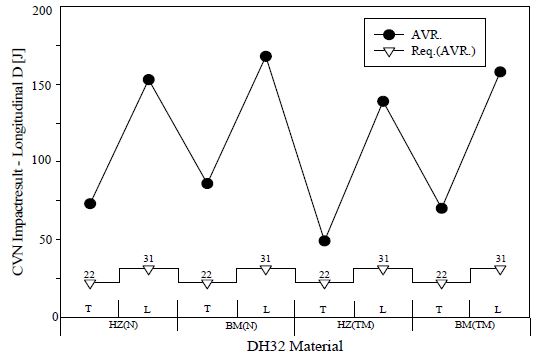

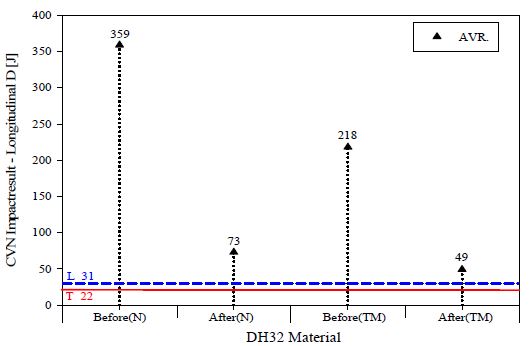

Figure 11은 선상가열을 하기 전 철강회사에서 제공하는 Mill sheet 검사증명서 BM부분의 V-노치로 -20℃에서 CVN 충격시험 값과 선상가열한 강재의 평균 결과 값을 비교하였다. 노말라이징강의 경우 Mill sheet 검사증명서 359 J 대비 T와 L방향이 평균 73 J로 크게 감소하였고 TMCP강의 경우 Mill sheet의 218 J 대비 49 J로 크게 감소하였으나 노말라이징강과 TMCP강 모두 선급 및 IACS 요구 기준인 T방향 22 J과 L방향 31 J 값을 만족하였다.

3.4 경도시험

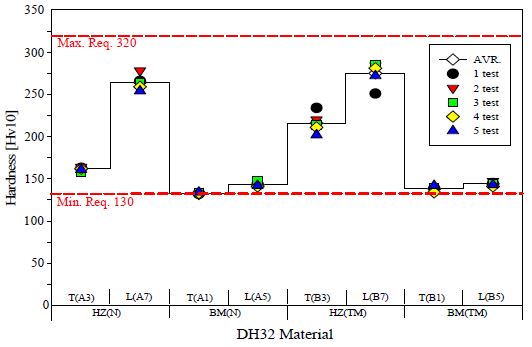

Figure 12는 경도시험 결과이며 HAZ영역에서 노말라이징강 평균값이 T방향에서 162, L방향에서는 264로 측정되었고 TMCP강의 경우 T방향에서 216, L방향에서는 275로서 선급 규정 Hv10 = 130 ~ 320 범위에 만족하였다. TMCP강의 경우 T방향에서 노말라이징강보다 약 25% 경도가 높게 나왔다. 선상가열 후 L방향의 경도가 소폭 증가하는 경향이 나타났는데 이는 선상가열 후 수냉 과정을 거치면서 가열 표면 급랭에 의한 영향으로 사료된다.

4. 결 론

1. 마이크로 미세조직 촬영 결과 TMCP강은 선상가열을 거치면서 결정립의 방향성이 감소하며 등축정의 형태로 미세조직 변화가 일어났고 노말라이징강의 경우 선상가열을 거치면서 A1변태가 일어나 조대한 오스테나이트 결정립계 및 펄라이트+베이나이트 혼합 상이 형성됨을 확인하였다.

2. 인장시험에서 TMCP강은 DNV 선급 및 IACS 규정의 요구기준 보다 약 18% 높게 나타났고 인장응력은 기준 대비 525 MPa로 요구기준에 만족하였다.

3. 충격시험은 선상가열 전후로 비교하여 노말라이징강은 약 80% 감소하였고 TMCP강은 약 76% 크게 감소하였으나 선급 및 IACS 최대요구기준 값에 비해 노말라이징강은 약 11%, TMCP강은 약 7.8% 정도 높게 나왔다.

4. 경도시험은 DNV 선급 및 IACS 규정인 Hv10 = 130 ~ 320 범위에 모두 만족하였다.

5. 선상가열 시 가열 범위와 방법, 온도, 시간, 속도 변수에 따라서 선상가열 후 강재의 물성이 초기 값과 다르게 크게 변할 수 있고 가열 조건의 규정을 준수하는 것이 강의 물성 변화를 최소화 할 수 있음을 확인하였다.

Acknowledgments

본 연구는 2015년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임.(No. 2015R1D1A1A01058030)

References

- J. K. Paik, and D. H. Kim, “Transverseless AFRAMAX safety evaluation of the double hull tanker structural member”, Journal of the society of naval architects of Korea, vol. 30(no. 2), p31-43, (1993).

- Y. S. Kim, J. C. Rho, Y. H. Kim, and M. S. Han, “A study on the fatigue fracture characteristics of TMCP high tensile strength steel welds”, Journal of the Korean Society of Marine Engineering, vol. 12(no. 1), p47-54, (1988).

- T. G. Gwon, U. Y. Song, H. J. Jo, and M. J. Heo, “Study of HT50 TMCP steels on the hot formability”, KWS 2007-Autumn Conference, p6-7, (2007).

- DNV-OS-B101, “Metallic Materials”, Ch. 2, Sec. 1 p23-28, (2012).

- IACS REC-47, “Shipbuilding and Repair Quality Standard”, Table 6.5 p13, (2013).

- H. K. Kim, S. A. Cho, and H. K. Leem, “Nonlinear Structural Analysis of E/R Longitudinal Frame of Ice Class Vessel ”, Special Issue of the Society of Naval Architects of Korea, p40-45, (2006).

-

Y. S. Kim, D. K. Park, S. J. Kim, D. H. Lee, B. J. Kim, Y. C. Ha, J. K. Seo, and J. K. Paik, “Ultimate strength assessment of ship stiffened panel under arctic conditions”, Journal of the Society of Naval Architects of Korea, vol. 51(no. 4), p283-290, (2014).

[https://doi.org/10.3744/SNAK.2014.51.4.283]

-

Y. H. Choi, Y. W. Lee, and K. Choi, “Study on temperature distribution for various conditions of moving heating source during line heating, process”, Journal of the Korean Society of Marine Engineering, vol. 34(no. 5), p617-624, (2010).

[https://doi.org/10.5916/jkosme.2010.34.5.617]

-

D. H. Park, H. K. Jin, S. S. Park, and S. B. Shin, “A study on the prediction of the angular distortion in line heating with high frequency induction heating”, Journal of Welding and Joining, vol. 33(no. 1), p80-86, (2015).

[https://doi.org/10.5781/JWJ.2015.33.1.80]

- C. D. Jang, D. E. Ko, B. I. Kim, and J. U. Park, “An experimental study of characteristics of plate deformation by heating process”, Journal of the Society of Naval Architects of Korea, vol. 38(no. 2), p62-70, (2001).

- C. H. Lee, H. S. Shin, K. T. Park, and S. H. Yang, “Evaluation of the applicability of structural steels to cold regions by the charpy impact test”, Journal of Korean Society of Steel Construction, vol. 23(no. 4), p483-491, (2011).