단기통 4행정 농용 디젤기관의 개발 연료펌프 성능특성에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 소형 단기통 4행정 농용 디젤엔진에 장착될 수 있는 플런저 직경 4 mm, 행정 7 mm의 연료펌프를 설계 및 제작하여 성능특성을 조사하는 것이 목적이다. 실린더 내 연소압력은 자체 제작한 모형 실린더 내에 질소가스를 사용하여 1, 6, 11, 16 및 21 bar의 배압을 형성시켜 모사했다. 실험에 있어서는 연료펌프 회전속도를 600, 800, 1000, 1200 및 1400 rpm로 변화시키면서 개발된 연료펌프의 토출구에서 1 cm 떨어진 지점의 토출압력, 30 cm 떨어진 지점의 송출압력과 송출유량을 배압에 대해 측정하였고, 펌프효율을 계산하였다. 그 결과, 연료펌프 회전속도가 증가하면 펌프의 송출유량은 증가하였고, 실린더 내의 압축압력인 배압이 증가하면 송출유량은 감소하였다. 또한, 연료펌프의 회전속도가 증가할수록 펌프효율이 감소되었고, 실린더 내의 배압이 증가함에 따라 펌프효율은 감소되었다.

Abstract

The objective of this study is to design and manufacture a fuel pump with the plunger diameter of 4 mm and stroke of 7 mm that can be mounted in a small single-cylinder four-stroke agricultural diesel engine, and to investigate the performance characteristics of the pump. The combustion pressure in a cylinder was reproduced by forming the back pressure of 1, 6, 11, 16 and 21 bar with a nitrogen gas in the home-manufactured modeling cylinder. In the experiment, the discharge pressure was measured at the spot of 1 cm away from the discharge port of a developed fuel pump. The delivery pressure and delivery flow rate were measured at the spot of 30 cm away from the discharge port of the pump, and the pump efficiency was calculated. The pump motor speed was changed from 600 to 800, 1000, 1200 and 1400 rpm. It is found that the delivery feed rate of fuel pump is increased as the rotational speed is raised, and is decreased as the back pressure, compression pressure in the cylinder, is increased. Also, the pump efficiency is reduced as the rotational speed and back pressure are increased.

Keywords:

Fuel pump, Single-cylinder four-stroke agricultural diesel engine, Performance characteristics, Pump efficiency, Delivery feed rate, Discharge and delivery pressures키워드:

연료펌프, 단기통 4행정 농용 디젤엔진, 성능특성, 펌프효율, 송출유량, 토출 및 송출 압력1. 서 론

최근 지구온난화가 심각한 환경문제로 대두됨에 따라 온실가스의 주원인인 CO2와 같은 배기 배출물의 감축을 위해 2015년부터 제 1기 배출권 거래제를 우리나라에서도 시행하고 있다. 자동차의 동력원으로 사용되고 있는 가솔린 및 디젤 엔진은 각각의 특성을 가지고 있는데, 이 중에서 디젤엔진 자동차는 클린 디젤차의 개발에 따른 디젤차의 지원금, 저렴한 연료비, 우수한 연비 등으로 인해 최근에 판매량이 증가하고 있다.

그러나 가솔린엔진 자동차에 비해 디젤엔진 자동차는 질소산화물(NOX)과 매연 미립자(PM)를 상당히 많이 배출하고 있기 때문에 이에 따른 규제도 점점 엄격해지고 있다.[1]-[3] 그 중에서도 디젤엔진 자동차의 NOX 배출물 허용기준값이 2000년 이후부터 단기간 동안에 약 5.7배 정도 강화되어 오고 있다.[4] 특히, 2014년 1월 1일부터 Euro 6를 도입하여 국내 배출량은 약 26%, 유럽의 경우 약 54%까지 감소시켜 배출허용 기준이 상당히 강화되었다.[5][6]

최근 국내에서 출시되는 디젤엔진 자동차는 Euro 6의 규제가 적용되고 있는데, NOX 배출물 규제를 만족시키기 위해 LNT(Lean NOX Trap), LNC(Lean NOX Catalyst) 등의 후처리기술을 개발하고 있다. 특히, 승용 자동차는 LNT로 NOX 배출물을 저감시키기 위하여 후분사량을 제어하는 복잡한 EMS(Engine Management System)를 통해 배기 배출물 규제를 만족시키는 연구가 진행되고 있다.[7]-[11]

한편, 이러한 적용연구는 상용화가 쉬운 자동차에만 한정적으로 이루어지고 있고, 농기계의 경운기엔진과 같은 소형엔진에는 적용연구[12]-[14]가 미미하게 진행되고 있을 뿐만 아니라, 연구수행도 기존 자동차 엔진의 일부 부품에 의존하여 진행되고 있다. 특히, 유해 배기 배출물 저감과 엔진연비 향상을 위해 개발된 EMS의 커먼레일 직분사(CRDI: Common Rail Direct Injection)와 과급 직분사(TDI: Turbocharged Direct Injection) 방식의 연료분사펌프를 상용화하여 생산하고 있지만, 소형엔진에서는 아직 기존 기계식에 의해 연료를 분사시키기 때문에 배기 배출물이 다량 배출되고 있다.

저자들은 선박용 대형 2행정 디젤엔진의 일체형 전자제어 축압분배 실린더 주유기 시스템을 다년간 개발해 왔다.[15]-[21] 본 연구에서는 이러한 기술을 부분적으로 적용하여 농업용 단기통 4행정 디젤엔진의 배기 배출물을 Euro 6(Tier 4) 규제기준에 부합시키고, 연비를 향상시키기 위하여 현재 사용되고 있는 기계식을 전자제어 직접분사식 고압 연료펌프 시스템으로 개발하려고 한다. 개발의 첫 번째 단계에서는 기존 연료펌프가 엔진축과 동일한 회전속도로 구동되는 연료펌프를 독립구동방식으로 제작하고, 두 번째 단계에서는 독립구동방식의 연료펌프에서 송출된 연료를 고압으로 엔진에 분사할 수 있도록 전자제어식 솔레노이드 밸브형태의 분사노즐 시스템을 구축하려고 한다.

본 연구에서는 첫 번째 단계로서 현재 농업용으로 사용 되고 있는 소형 단기통 4행정 디젤엔진에 장착할 수 있는 연료펌프를 설계하고 제작하여 펌프의 회전속도와 연소실의 압축압력에 해당하는 배압에 대해 최대 토출압력, 최대 송출압력 및 송출유량을 측정하고, 펌프효율을 계산하여 개발한 연료펌프 시스템의 성능특성을 조사하는 것이 목적이다.

2. 실험 장치 및 방법

2.1 실험 장치

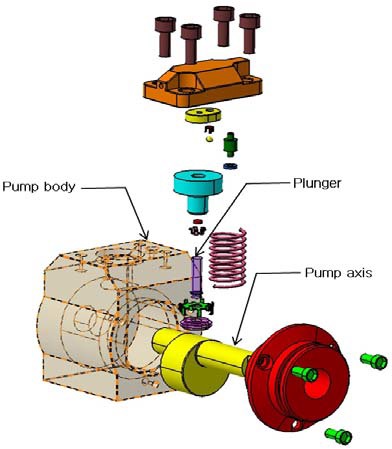

실험에 사용된 연료펌프는 국내에서 사용되고 있는 D사 ND10D(E) 모델의 673 cc 단기통 디젤엔진에 장착이 가능하도록 CATIA V5 프로그램에 의해 설계하고, DMU(Digital Mockup) Kinematics에서 구동 및 내구성 시험을 하였다. 연료펌프는 플런저 직경 4 mm, 행정 7 mm로 최소 분사압력이 10 bar이고, 높이 80 mm, 폭 40 mm의 크기로서 기존 자동차용 연료펌프에 비해 소형으로 설계되었다. 자동차용 고압 연료펌프 시스템의 구성요소는 고압 연료펌프, 고압 레일, 전자제어장치 및 솔레노이드 밸브로 구성되어 있지만, 본 연구에 사용된 시스템은 연료펌프, 전자제어장치 및 일체형 솔레노이드 밸브로 설계되었다. Figure 1에는 연료펌프 시스템의 모형도를, Table 1에는 주요제원을 나타내고 있다.

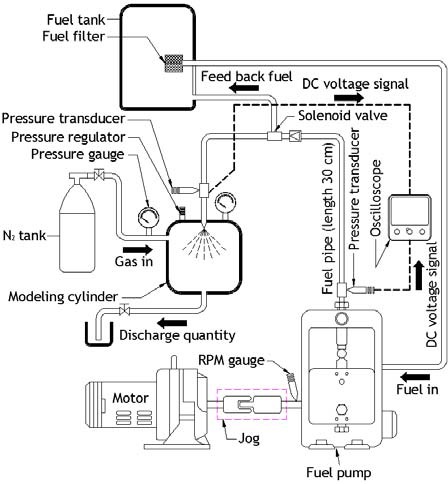

연소실 내의 압축압력을 형성시키기 위하여 실제 디젤엔진의 분위기에 맞도록 모형 실린더를 설치하였고, 질소가스를 사용해 실린더 내에 배압을 형성시켰다. 모형 실린더는 외경 100 mm, 높이 50 mm 및 두께 25 mm로 내부의 주유 상태를 관찰할 수 있도록 투명 아크릴로 제작하였다. 그러한 상태에서 연료펌프의 성능을 시험했는데, 구성된 실험장치의 개략도를 Figure 2에 보여주고 있다.

본 연구에서 개발된 연료펌프는 단기통 디젤엔진에 부착된 기존 연료분사펌프와 다르게 엔진 회전속도와 동일하게 구동되지 않는 독립구동방식이다. 따라서 공간은 조금 더 커질지라도 단기통 디젤엔진과 다른 회전속도로 구동할 수 있기 때문에, 연료량을 엔진부하의 조건에 따라 전자제어장치에 의해 변화시킬 수 있는 장점을 가지고 있다.

2.2 실험 방법

Table 2에는 측정항목에 따른 실험조건을 나타내고 있다. 본 실험에서는 운전 중인 실제 단기통 디젤엔진과 유사한 환경을 설정하기 위해 상용화된 디젤엔진의 최저 및 최고 회전속도를 적용하여 연료펌프 회전속도를 600, 800, 1000, 1200 및 1400 rpm로 변화시키면서 연료펌프의 송출구에서 1 cm 및 30 cm 떨어진 지점에 압전식 압력계를 설치하여 압력을 측정하였다. 이 때, 연료펌프 출구에서 1 cm 떨어진 지점의 압력을 토출압력(discharge pressure)으로, 30 cm 떨어진 지점의 압력을 송출압력(delivery pressure)으로 정하였다.

기존 D사의 기계식 연료분사펌프 송출유량은 펌프 토출구에서 30 cm 떨어진 지점에서 측정하였다. 기계식 연료분사펌프의 송출유량과 비교하기 위하여 본 연구에서 개발된 연료펌프 송출유량도 기계식과 동일한 펌프 출구에서 30 cm 떨어진 지점에 분사노즐이 장착되지 않은 무부하 상태에서 송출유량을 측정하였다. 실험에 사용된 유관은 외경 8 mm이고 내경 6 mm인 스테인리스관을 사용하였다.

개발 연료펌프의 회전속도를 측정하기 위해 펌프축에 설치된 광센서를 이용한 레이저 회전속도 측정장치(Pocket tachometer TESTO 465)에 의해 측정하였고, 연료펌프의 회전속도를 제어하기 위해 범용선반의 조그(Jog)에 연결하여 회전속도를 바꿀 수 있게 하였다. 본 연구의 실험에 있어서 연료펌프 회전속도의 변동률은 1 rpm 미만이었다.

실제 단기통 디젤엔진은 압축된 실린더 내 공기압 10 ~ 25 bar 상태에서 펌프로부터 연료가 분사된다. 따라서 연료펌프에서 분출되는 압력은 실린더내의 압력보다 높아야 한다. 본 실험에서는 모형 실린더 내의 배압을 1, 6, 11, 16 및 21 bar로 정하였는데, 그것은 기존의 기계식의 송출유량과 비교하기 위해 1, 11 및 21 bar가 포함된 5배수 배압을 실험조건으로 정하였다.

연료펌프의 송출 및 토출 압력은 설치한 압력센스에서 측정된 압력파형을 디지털 스토리지 오실로스코프(Yokogawa DL9240, 8 bits, 2.5 MW/CH)에 저장하고, 저장된 압력파형에서 최대 토출 및 송출 압력을 계산하였다.

연료펌프에서 송출된 유량은 타이머 부착 솔레노이드 밸브를 적용하여 60초 동안의 유량을 전자저울(Precisa XT 1220M, 최소 측정단위 0.001 g)로 측정하였고, 송출유량은 각 실험조건에 대해 4회 측정하여 최대 및 최소 값을 제외하고 나머지 2회 측정값의 평균을 취하였다.

3. 실험 결과 및 고찰

3.1 최대 토출 및 송출 압력

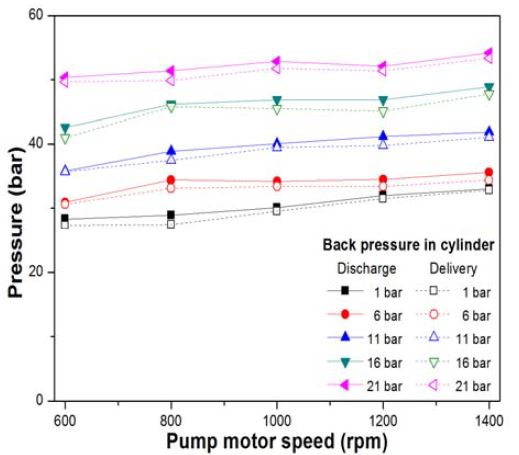

Figure 3에는 실린더내의 배압을 1 bar부터 21 bar까지 5 bar 간격으로, 펌프 회전속도를 600 rpm부터 1400 rpm까지 200 rpm 간격으로 변화시켰을 때, 최대 토출 및 송출 압력을 나타내고 있다. 그림에서 펌프 회전속도가 증가할수록 최대 토출 및 송출 압력도 증가하였다. 이것은 당연한 결과로서 이러한 이유 때문에 뒤에서 고찰한 펌프 회전속도 증가에 따라 송출유량이 증가하는 것으로 나타났다.

Effect of pump motor speed on discharge and delivery pressures of fuel pump as a parameter of back pressure in cylinder

또한, 그림으로부터 개발 연료펌프 분출구 끝에 가해지는 실린더내의 배압이 증가할수록 최대 토출 및 송출 압력이 증가하였다. 이것은 펌프의 분출구 끝에 가해지는 압력이 증가 되면 플런저에서 기름을 밀어내 분출시키기 위해 배압보다 더 큰 압력이 필요하기 때문이다.

한편, 최대 송출압력은 최대 토출압력보다 0.1 ∼ 1.8 bar, 정도 낮았다. 이것은 개발 연료펌프에서 토출된 기름과 유관의 벽면에 생기는 저항 때문에 발생한 압력손실인 것으로 판단된다.[15]-[21]

3.2 송출유량

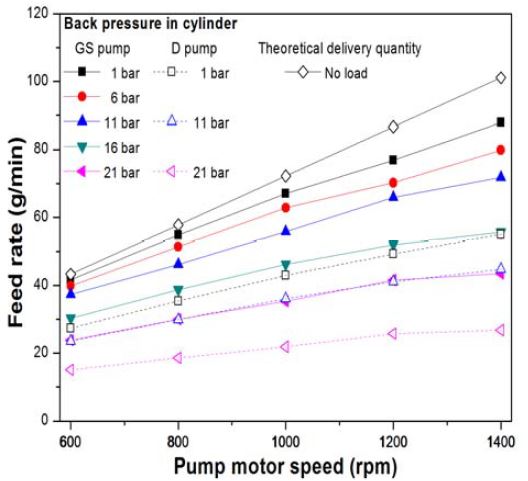

Figure 4은 실린더 내의 배압을 1 bar부터 21 bar까지 5 bar 간격으로, 펌프 회전속도를 600 rpm부터 1400 rpm까지 200 rpm간격으로 변화시켰을 때, 연료펌프 토출구에서 30 cm 떨어진 지점에서 측정한 송출유량(feed rate)을 각각 나타내고 있다. 그림에서 GS pump는 본 연구에서 개발된 펌프를 나타내었고, 비교를 하기 위하여 D사의 기계식 연료분사펌프를 D pump로 나타내었다.

Comparison of feed rate relative to pump motor speed between the developed fuel pump and the conventional fuel injection pump as a parameter of back pressure in cylinder

그림으로부터 D사 기계식 연료분사펌프와 개발 연료펌프는 회전속도가 증가할수록 송출유량도 증가하였다. 한편, 실린더내의 압축압력을 나타내는 배압이 증가할수록 송출유량은 감소하였다. 이것은 펌프 회전속도가 증가하게 되면 플런저 행정의 증가로 인해 송출체적이 증가하여 송출유량도 증가되었다. 배압의 증가에 의한 것은 연료펌프의 송출방향과 반대방향으로 힘이 가해져 분출을 방해하기 때문에 송출유량은 감소되었다. 이러한 현상은 본 저자들의 선박용 실린더 주유기의 개발 연구결과[16]-[18]와 동일한 경향을 나타내고 있다.

동일한 실험조건에서 D사 기계식 연료분사펌프와의 비교는 본 실험의 개발 연료펌프의 송출유량이 최대 1.39배에서 최소 1.35배 정도 더 높게 나타났다. D사 기계식 연료분사펌프의 송출유량은 유량실험 결과에 관한 부분만 공개되고 펌프설계에 관한 구체적인 부분이 공개되지 않아 정확하게 파악할 수는 없지만, 본 연구에서 개발한 연료펌프는 D사의 기존 연료분사펌프보다 분사노즐에 많은 양의 연료를 공급한 후, 전자제어 분사노즐의 개폐시간에 의해 연료를 제어할 수 있기 때문에 연료펌프의 플런저 직경을 D사보다 약 1.33배 정도 크게 설계되었기 때문이라고 사료된다.

그림에는 아래에서 고찰하는 펌프효율을 구하기 위해 적용하는 이론적 송출량을 나타내고 있다. 연료펌프의 회전속도에 대한 이론적 송출량은 KS규격에 의한 펌프의 무부하 상태에서 국내에서 사용되고 있는 소형 단기통 디젤엔진의 연료인 KS 2호 경유의 밀도 0.83 g/cm3를 플런저 행정체적에 곱하고, 펌프 회전속도를 곱하여 g/min 단위로 산출하였다. Table 3에는 펌프의 회전속도에 대한 이론적 송출량을 나타내고 있다.

3.3 펌프효율

본 연구에서는 개발한 연료펌프의 효율을 파악하기 위하여 앞에서 구한 이론적 송출량(theoretical delivery quantity)에 대한 실제 송출량의 비값으로 정의를 하고 다음과 같은 식에 의해 산출하였다.

| (1) |

연료펌프의 효율은 펌프설계의 기준이 되는 척도로 KS규격에는 펌프에 부하를 걸지 않는 상태에서 펌프효율 80% 이상이 합격기준이다. 그러나 실제 단기통 디젤엔진에서는 펌프에서 송출된 연료가 연소실에 설치된 노즐에 의해 높은 압력으로 분사되지만, 연소실의 압력에 의해 분사되지 않고 남은 잔류연료 때문에 펌프에 압력부하가 발생된다. 이러한 이유로 인해서 실제 펌프성능 실험에서는 무부하 조건에서 뿐만 아니라, 부하상태에서 성능실험도 매우 중요한 요소로 작용하기 때문에, 본 실험에서는 부하상태에서의 펌프효율도 검토하였다.

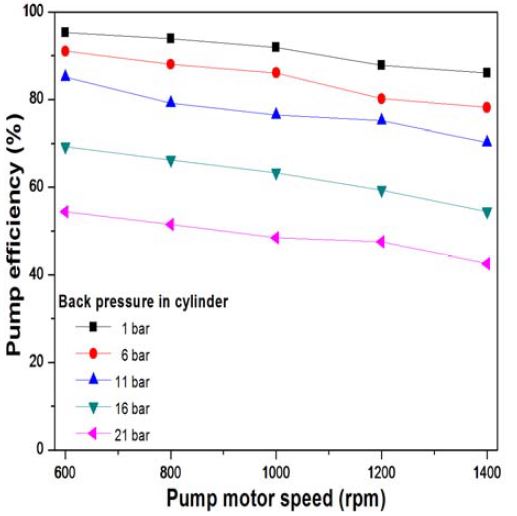

Figure 5에는 실린더내의 배압을 1 bar부터 21 bar까지 5 bar 간격으로, 펌프 회전속도를 600 rpm부터 1400 rpm까지200 rpm 간격으로 변화시켰을 때, 개발 연료펌프의 효율을 나타내고 있다. 그림으로부터 각 실린더내의 배압에 있어서 연료펌프의 회전속도가 증가할수록 효율은 감소하는 경향을 나타내고 있다.

Effect of pump motor speed on the efficiency of fuel pump as a parameter of back pressure in cylinder

이것은 Figure 4에서 펌프 회전속도의 증가에 따라 펌프효 율의 분모가 되는 이론적 송출량은 직선적으로 증가하지만, 각 실린더내의 배압에 있어서 펌프 회전속도의 증가에 따른실제 송출량은 증가는 할지라도 손실 등으로 동일비율 즉, 직선적으로 증가하지 않았다. 따라서 펌프의 회전속도가 증가할수록 오히려 펌프효율은 감소되었다. 또한, Figure 3에서 펌프의 회전속도가 증가할수록 최대 송출압력이 약간 증가하기 때문에, 송출유량은 감소되므로 펌프효율이 감소되는 것으로 나타났다.

한편, 그림에서 실린더 내의 배압이 증가함에 따라 펌프효율은 감소되고 있는데, 본 실험에서 실린더 내의 배압 1 bar인 경우보다 배압 21 bar인 경우에 펌프효율이 0.57배 정도 감소되었다. 이것은 앞에서 고찰한 송출유량 특성과 동일한 것으로, 분출구 끝단에 배압이 증가되면 연료펌프의 분출방향과 역방향으로 힘이 가해지기 때문에 분출량이 감소되어 펌프효율도 감소되었다.

4. 결 론

본 연구에서는 소형 단기통 4행정 농용 디젤엔진에 사용하는 연료펌프를 개발하여 각 펌프 회전속도에 대해 실린더 내의 배압을 파라미터로 하여 개발 연료펌프 토출구에서 1 cm 떨어진 지점의 토출압력과 30 cm 떨어진 지점의 송출압력 및 송출유량을 측정하고, 펌프효율을 산출하여 다음과 같은 결과를 얻었다.

- 1) 개발 연료펌프의 회전속도와 배압이 증가하면 최대 토출 및 송출 압력은 증가하였는데, 최대 송출압력은 최대 토출압력보다 0.1 ∼ 1.8 bar 정도 낮았다.

- 2) 개발 연료펌프 회전속도가 증가하면 펌프의 송출유량은 증가하였고, 실린더 내의 압축압력인 배압이 증가하면 송출유량은 감소하였다.

- 3) 기존 기계식 연료분사펌프보다 개발 연료펌프의 송출유량이 1.35 ∼ 1.39배 정도 증가하였다.

- 4) 개발 연료펌프의 회전속도가 증가할수록 펌프효율이 감소되었고, 실린더 내의 배압이 증가함에 따라 펌프효율은 감소되고 있는데, 배압 1 bar인 경우보다 배압 21 bar인 경우에 펌프효율이 0.57배 정도 감소되었다.

Acknowledgments

본 연구는 2단계 BK21사업 경상대학교 첨단기계항공고급인력양성사업단 및 2015년도 경상대학교 발전기금재단의 지원을 받아 수행되었기에 도움을 준 관계자 여러분께 감사드린다.

References

- T. Kamimoto, and M. W. Bae, “High Combustion Temperature for the Reduction of Particulate in Diesel Engines”, SAE Paper 880423, p1-10, (1988).

-

T. Kamimoto, M. W. Bae, and H. Kobayashi, “A Study on Soot Formation in Premixed Constant Volume Propane Combustion”, Combustion and Flame, 75, p221-228, (1989).

[https://doi.org/10.1016/0010-2180(89)90039-4]

- M. W. Bae, “A Study on Soot Formation in Premixed Combustion at High Pressures”, Doctoral Dissertation of Tokyo Institute of Technology, p1-168, (1989).

- UN ECE Regulation No. 83, “Uniform Provisions Concerning the Approval of Vehicles with Regards to the Emission of Pollutants According to Engine Fuel Requirements.”

- EEA, “European Union Emission Inventory Report 1990 ~ 2012 under the UNECE Convention on Longrange Transboundary Air Pollution(LRTAP)”, EEA Technical Report, No.12/2014, (2014).

- National Institute of Environmental Research, “ National Air Pollutants Emission 2010”, NIER-GP2012-318, (2012).

-

M. Han, D. Assanis, and S. Bohac, “Characterization of Heat-up Diesel Oxidation Catalysts Through Flow Reactor and In-situ Engine Testing”, Proceedings of the institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Vol.222, p1705-1716, (2008).

[https://doi.org/10.1243/09544070JAUTO771]

-

M. Lapuerta, J. J. Hernandez, and F. Oliva, “Strategies for Active Diesel Particulate Filter Regeneration Based on Late Injection and Exhaust Recirculation with Different Fuels”, international journal of engine reach, Vol.15, p209-221, (2014).

[https://doi.org/10.1177/1468087412468584]

- O. Hideyuki, M. Noboru, S. Hajime, and K. Shingo, “ Characteristics of Diesel Combustion in Low Oxygen Mixtures with Ultra-high EGR”, SAE 2006-01-1147, (2006).

-

Y. H. Yoon, D. S. Kim, and C. S. Lee, “Effects of Premixed Fuel and EGR on the Combustion and Emissions Characteristics of HCCI Diesel Engine”, Transactions of the KSME (B), Vol.29(No.9), p1006-1012, (2005).

[https://doi.org/10.3795/ksme-b.2005.29.9.1006]

- S. Brian, R. M. William, B. Bernd, D. Winfried, and F. Stefan, “Recent DPF/SCR Results Targeting US2007 and EURO 4/5 HD Emissions”, SAE 2003-01-0774, (2003).

- J. Y. Heo, J. P. Cha1, S. H. Yoon, C. S. Lee, “ Effect of EGR Rate on Combustion and Emission Characteristics in a Single-cylinder Direct Injection Diesel Engine with Common-rail”, Transactions of KSAE, Vol.19(No.2), p20-25, (2011).

- H. S. Chun, H. J. Kim, H. C. Ryu, J. I. Park, J. W. Hahn, K. M. Chun, “A Study on Measurements of PM Size in a Single Cylinder”, Transactions of KSAE, Vol.14(No.3), p95-102, (2006).

- C. S. Lee, K. H. Lee, D. S. Kim, and S. K. Heo, “Combustion Characteristics of Premixed Charge Compression Ignition Diesel Engine with EGR System”, Transactions of KSAE, Vol.10(No.2), p66-72, (2003).

- M. W. Bae, H. Jung, and H. J. Ok, “A Study on Effect of Cylinder Back Pressure upon Feed Rate and Delivery Characteristics of Motor-Driven Lubricator in a Large Two-Stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.13(No.5), p19-28, (2005).

- M. W. Bae, H. J. Ok, and H. Jung, “A Study on Effect of Quill Accumulator upon Performance of Motor-driven Cylinder Lubricator Cylinder in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.15(No.2), p115-125, (2007).

- M. W. Bae, H. Jung, Y. H. Jung, I. D. Kim, and C. H. Kang, “A Study on Feed Rate Characteristics of Motor-driven Cylinder Lubricator with Electronic Control Quill in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.15(No.6), p1-8, (2007).

- M. W. Bae, H. Jung, and C. H. Bae, “A Study on Feed Rate Characteristics of Motor-driven Cylinder Lubricator by the Electronically Controlled Quill System Equipped with an Accumulating Distributor in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.19(No.4), p91-98, (2011).

-

M. W. Bae, H. Jung, and C. H. Bae, “A Study on Inequality Rate of Lubrication for Motor-driven Cylinder Lubricator by the Electronically Controlled Quill System Equipped with an Accumulating Distributor in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.20(No.3), p26-36, (2012).

[https://doi.org/10.7467/KSAE.2012.20.3.026]

-

M. W. Bae, H. Jung, and C. H. Bae, “A Study on Feed Rate Characteristics of Integrated Cylinder Lubricator System with an Accumulated Distribution by the Electronic Control in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.20(No.6), p52-60, (2012).

[https://doi.org/10.7467/KSAE.2012.20.6.052]

-

M. W. Bae, H. Jung, S. M. Kim, and C. H. Bae, “A Study on Inequality Rate of Integrated Cylinder Lubricator System with an Accumulated Distribution by the Electronic Control in a Large Two-stroke Diesel Engine”, Transactions of Korean Society of Automotive Engineers, Vol.22(No.2), p123-133, (2014).

[https://doi.org/10.7467/KSAE.2014.22.2.123]