LNG 선박용 벨로우즈의 제작시 성형방법에 따른 성능 평가 Ⅱ : 저주기 피로 특성 비교

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

LNG 선박용 성형 벨로우즈의 성형방법에 따른 특성을 파악하기 위하여 정적시험과 저주기 피로시험을 실시하였다. 벨로우즈의 규정된 수명 사이클인 8,000회를 실시하여 시험전후의 벨로우즈의 각 산에 걸리는 변형률과 응력을 측정하여 성형방법에 따른 벨로우즈간의 차이를 분석하고 산 별 응력분포를 살펴보았다. 본 저주기 피로시험은 x-y방향의 변위가 가능한 유압시스템의 구조시험장비에 성형 벨로우즈를 장착하고 벨로우즈의 각 산에는 스트레인게이지를 장착하고 멀티레코더를 통하여 데이터를 처리하였다. 이를 통하여 벨로우즈가 성형방법에 따른 수명의 차이가 있는지 살펴보았고, 성형방법에 따른 수명의 차이를 주는 원인을 분석하였다.

Abstract

Static tests and low-cycle fatigue tests were conducted to analyze the characteristics of the bellows for LNG vessels according to the forming methods. The cycle life of bellows was tested based on the specified cyclic life, 80000 cycles, to analyze the difference in characteristics between pre-and post-test data by measuring the strain and stress of each convolution of formed bellows. The low-cycle fatigue test was conducted using a strain gauge that was attached to the convolution of bellows. Formed bellows were placed on the structural test device which was equipped with a hydraulic system and was capable of moving in the x-y direction. Data was measured and processed by a multi recorder. Through the static test and low-cycle fatigue tests results, the difference between the cycle life of bellows formed by mechanical methods and of those formed by hydraulic methods was investigated. Moreover, the cause of difference in cyclic life according to forming methods was performed.

Keywords:

Forming methods, Static test, Low-cycle fatigue test, Stress키워드:

성형방법, 정적 시험, 저주기 피로시험, 응력1. 서 론

LNG 선박용 벨로우즈에 사용되는 재료는 저온취성과 해수부식에 강해야 하며, Max. 10.0bar 이상의 압력조건과 -162℃의 저온에서부터 80℃의 고온에 이르기까지 온도변화에 따른 수축과 팽창을 8,000cycle 이상 견딜 수 있어야 한다[1]. 벨로우즈는 배관과 배관 사이가 연결되어 있으므로 운항 중에 발생하는 배의 새깅(sagging)과 호깅(hogging) 또한 고려해야만 한다. 따라서 이러한 특성을 구현하기 위해서는 오스테나이트계 스테인리스강이나 INCOLOY 등과 같은 저온용 특수재료의 사용이 불가피하다[2]-[5]. 벨로우즈 성형법 중 hydraulic 방법과 mechanical 방법이 가장 효율적이므로 일반적으로 많이 사용되고 있다. 따라서 본 연구에서도 두 가지 성형방법으로 벨로우즈를 제작하여 LNG 선박용 벨로우즈의 규정된 수명 사이클인 8,000회의 피로시험을 실시하였으며, 시험 전후의 벨로우즈의 각 산에 걸리는 변형과 응력을 측정하였다. 성형방법에 따른 벨로우즈간의 차이를 분석하였으며 응력분포 또한 조사하였다. 저주기 피로시험은 x-y방향의 변위가 가능한 유압시스템의 구조시험장비에 성형 벨로우즈를 장착하고 벨로우즈의 각 산에는 스트레인게이지를 설치하여 멀티레코더를 통하여 데이터를 처리하였다. 이를 통하여 벨로우즈의 성형방법에 따른 수명 차이가 발생하는지 조사하였으며, 발생 원인을 분석하였다[6][7].

2. 실험 장치 및 방법

2.1 실험 장치

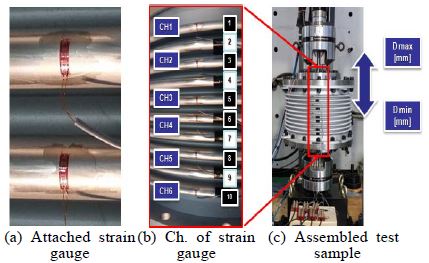

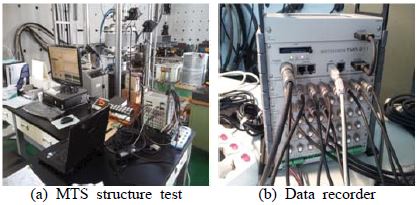

피로시험 중 저주기 피로시험을 통해 벨로우즈의 수명에 대해 성능을 평가하였다. MTS 구조시험장비와 TMR -211(40CH) 멀티 레코더장비를 사용하여 저주기 피로시험을 실시하였다. 하중을 가해주는 유압시스템의 유압정격은 벨로우즈에 가하는 하중을 계산하여 500kN 이상이 되도록 하였다. 또한 벨로우즈의 스프링상수와 변형률 및 응력 측정을 위해 스트레인게이지를 사용하였다. 실험에 사용된 스트레인게이지의 길이는 5mm이였으며, 6개 채널을 사용하였다. 하중을 부과하는 장치는 유압파워장치와 유압파워 매니폴더로 구성되었다. 스트레인게이지는 Figure 1의 (a), (b), (c)와 같이 벨로우즈 시제품의 1, 3, 5, 6, 8, 10 산 상부에 수직방향으로 장착하였다. 유한요소해석의 결과에 의하면 산의 양측 가장자리 응력이 가장 낮게 나타나므로 시험측정값과 일치하는지 확인하였다. 그리고 1∼6까지 순서대로 채널을 지정한 후, 레코더(recorder)에 연결하여 데이터를 수집하였다. Figure 2에 시험장비 및 데이터 레코더 사진을 나타내었다.

2.2 실험 방법

벨로우즈 시제품은 mechanical 성형방법과 hydraulic 성형방법으로 제작하였다. 벨로우즈는 크게 두 부분, 플랜지와 벨로우즈로 나눌 수 있으며, 플랜지는 양쪽에서 파이프와 벨로우즈를 연결하고, 벨로우즈에서는 온도와 진동 등에 의한 수축과 팽창이 발생한다. 벨로우즈는 형태에 따라 사각형과 원통형으로 나누어지며, 보강여부에 따라 보강된 벨로우즈와 보강되지 않는 벨로우즈로 나눌 수 있는데(있을 때), 본 연구에서는 시제품을 보강되지 않는 벨로우즈로 제작하였다. Table 1에 나타내듯이, 시험시료는 두께가 0.8mm인 STS316L 박판을 두 겹으로 겹쳐 사용하였으며 산의 수는 총 10개, 산의 높이는 10.0mm, 산의 피치는 28.0mm로 설계하였다. 벨로우즈는 “U”자 형상으로 제작되었고, 벨로우즈에 인장이나 압축과 같은 외부 하중을 받지 않는 상태인 자유장을 380.0mm로 설계하였다.

벨로우즈에서 저주기 피로시험은 사이클 시험을 통하여 실시하며, LNG 선박용 성형 벨로우즈 규격 수명과 동일한 8,000회를 기준으로 벨로우즈 작동 조건과 동일한 환경에서 시험을 실시하여 제품의 내구성을 평가하였다. 그러므로 사이클 시험은 최대 설계조건과 동일해야 하며, 대부분 정상 작동조건보다 30% 정도의 설계여유를 가진다. 즉, 저주기 피로시험의 최대 인장변위와 압축변위를 벨로우즈의 최대 설계조건이라 할 수 있다.

Table 2는 LNG 선박용 벨로우즈 저주기 피로시험조건을 나타낸 것으로, LNG 선박용 성형 벨로우즈의 실제 사용 환경과 동일한 조건으로 맞추기 위해 최대 인장변위를 +31.0mm, 최대 압축변위를 -31.0mm로 설정하였다. 벨로우즈를 장비에 장착하고 유압장치의 응답속도와 능력을 고려하여 변위의 속도는 0.3Hz로 정하였다. 벨로우즈는 일반적으로 변위를 기준으로 설계되기 때문에 본 시험 또한 변위제어로 시험을 실시하였다. Figure 1에서와 같이 벨로우즈의 하단 플래지면을 고정시키고 상부 플랜지면을 상하로 변위시키면서 인장과 압축을 실시하였다.

3. 실험 결과 및 고찰

3.1 Mechanical 성형의 저주기 피로시험 결과

저주기 피로시험은 정격압력이 해지는 조건에서 기계적 응력과 열응력에 의해서 발생되는 최대응력을 견디는지 확인하기 위한 시험이다. 본 연구에서는 두 가지 성형방법으로 제작된 벨로우즈에 대하여 저주기 피로시험을 진행하였다. 저주기 피로시험 전, 변위를 아주 적게 하면서 정밀하게 하중과 변형률을 측정하는 정적시험을 실시하였으며, 변위를 동일하게 하여 3번 반복 시험 후 평균값을 구하였다. 그리고 저주기 피로 시험 전과 후의 최대인장과 최대압축 변위에서 변형률을 비교하였다[8]-[11].

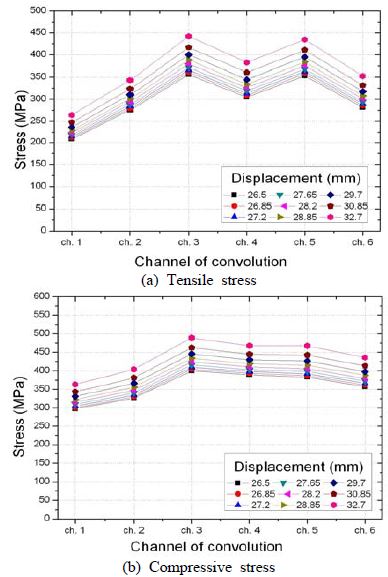

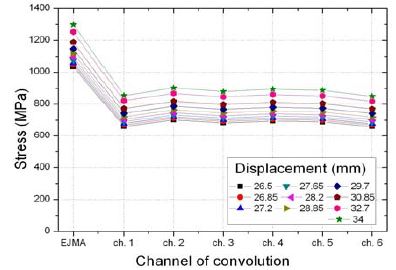

Figure 3은 저주기 피로 시험 전 mechanical 성형방법으로 제작된 벨로우즈의 정적시험 결과를 나타낸 것으로, 변위가 ±26.5mm~±34.0mm 범위로 변화할 때 채널 1∼6까지의 인장응력 및 압축응력을 확인할 수 있다. 측정된 변형률에 재료의 탄성계수를 곱하여 응력을 계산하였으며, 응력 계산식은 다음의 식 (1)과 같다.

| (1) |

이때, σ는 응력이고 Ε는 재료의 탄성계수이며 ε는 변형률이다. STS316L의 탄성계수 Ε는 상온(25℃)에서 195GPa이다. 따라서 Figure 3의 응력을 분석한 결과, 인장과 압축 응력 합계는 30.85mm의 변위에서 채널 1번의 값이 591.2MPa로 가장 적었으며, 채널 3, 5번의 값이 879.4MPa과 853.3MPa로 높게 나타났고, 30.85mm의 변위에서 채널 3번이 가장 큰 응력을 받는 것을 확인할 수 있었다. 또한 기계적 성형방법으로 제작된 벨로우즈는 채널별 변형률 및 응력에서 큰 차이가 발생하는 것을 알 수 있었다. mechan-ical 성형방법의 경우, 벨로우즈의 산을 하나씩 제작하므로 제작방법에 따른 산의 높이와 두께의 차이에 기인한 것으로사료된다.

Figure 4는 저주기 피로 시험 전 mechanical 성형방법으로 제작된 벨로우즈를 축 방향으로 ±26.5mm~±34.0mm까지 인장과 압축시켰을 때, EJMA 9판 간편식으로 계산한 값과 인장과 압축 응력의 합산 값을 비교한 결과를 나타낸다. EJMA 9판 간편식은 벨로우즈제작자협회에서 제품을 제작한 경험과 이론식을 조합한 것으로, 내부에 가해지는 압력 및 변위에 의한 막 응력과 굽힘 응력의 합으로 구해진다. 변위가 30.85mm일 때, mechanical 성형 벨로우즈는 EJMA 9판 간편식으로 계산한 값과 최대 응력 비율이 약 74.1%이였다. 즉, EJMA 9판 간편식으로 계산한 값은 mechanical 성형법으로 제작된 벨로우즈보다 약 25%의 설계여유를 갖는 것을 알 수 있었기에 EJMA 간편식으로 계산한 설계출력은 사용하기에 적합한 것으로 판단되었다.

Experimental results of compressive and tensile stress before low cycle fatigue test on mechanical forming

결론적으로 mechanical 성형방법으로 제작된 벨로우즈를 0∼±31.0mm로 인장과 압축을 8,000회 저주기 피로시험을 진행했을 때, 파손된 부분이 발견되지 않았다. 이는 변형률이 소성의 경계를 넘어선 범위에서 저주기 피로시험이 실시되었지만, 정해진 수명인 8,000회에는 문제가 없었다.

3.2 Hydraulic 성형의 기계적 특성 결과

벨로우즈를 hydraulic 성형방법으로 제작하여 전과 동일한 방식으로 저주기 피로시험을 진행하였다. 저주기 피로시험 전 정적시험을 실시하여 변형률을 측정하였으며, 저주기 피로시험 전과 후의 최대인장과 최대압축에서의 변형률을 비교하였다.

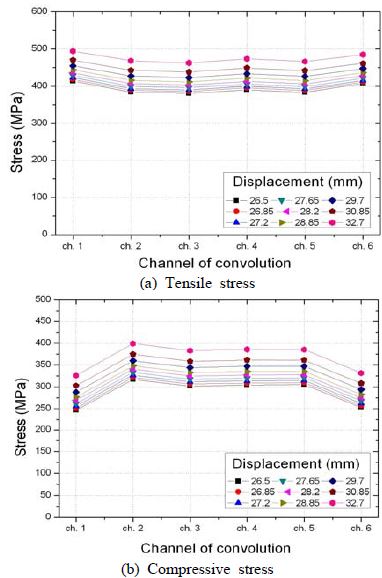

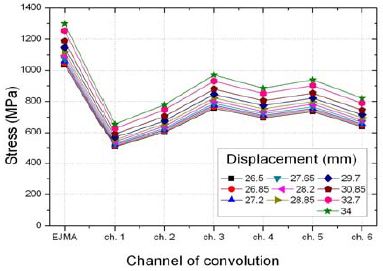

Figure 5는 hydraulic 성형방법으로 제작된 벨로우즈에 대하여 저주기 피로시험 전의 정적시험을 실시하였을 경우, 채널별 인장과 압축에서 ±26.5mm~±34.0mm까지 변위에 따른 응력을 나타낸다. 인장과 압축시의 변형률에 재료의 탄성계수(E) 195GPa을 곱하여 1~6 채널별 응력을 계산하였다. 변위가 ±30.85mm에서 인장과 압축의 응력의 합계는 채널 1번과 채널 6번이 772.1MPa과 769.2MPa인데 반하여 채널 2번의 합계응력은 817.6MPa로 가장 높았다. 그리고 채널별 응력의 차이는 mechanical 성형법으로 제작된 벨로우즈에 비하여 크지 않았다. 시험전과 동일하게 채널 1번 및 6번에서 응력이 가장 작았다. 또한 hydraulic 성형방법으로 제작된 벨로우즈는 기계적 성형법으로 제작된 벨로우즈 보다 채널별 응력의 차이가 크지 않았다. 제작방법에 따른 산의 높이와 두께의 산포가 적고 그로인해 응력의 차이가 작았다. 인장의 응력은 압축에 비하여 적었다.

Figure 6은 저주기 피로 시험 전 hydraulic 성형방법으로 제작된 벨로우즈를 축 방향으로 ±26.5mm~±34.0mm까지 인장과 압축시켰을 때, EJMA 9판 간편식으로 계산한 값과 인장과 압축 응력의 합산 값을 비교한 결과를 나타낸다. 변위가 30.85mm일 때, 채널 1번과 6번에서 775.5MPa과 773.3MPa로 다른 채널보다 적었고, 채널 2번에서 823.4MPa로 가장 높았다.

Experimental results of compressive and tensile stress before low cycle fatigue test on hydraulic forming

그리고 hydraulic 성형방법으로 제작된 벨로우즈를 0∼±31.0mm로 8,000회의 인장 및 압축 저주기 피로시험 결과, 파손된 부분이 발견되지 않았다. 이를 통해서 응력이 소성변형의 경계를 넘은 범위에서 저주기 피로시험이 실시되었을지라도, 정해진 수명인 8,000회까지 문제가 발생하지 않았다. Figure 4와 6의 변위 30.85mm에서 기계식 인장과 압축의 합산응력은 763.0MPa이고, 유압식 합산응력은 791.3MPa으로 유압식 채널의 응력이 높았다. 이는 hydraulic 성형 벨로우즈가 기계식 벨로우즈에 비하여 수명이 불리하다는 것을 알 수 있었다.

3.3 저주기 피로시험에 따른 스프링상수의 변화

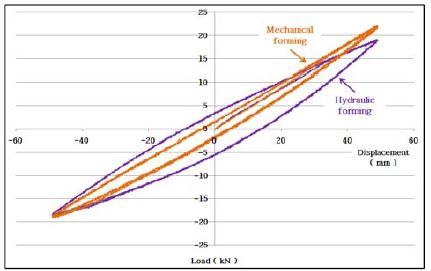

Figure 7에 mehcanical 및 hydraulic 성형방법으로 제작된 벨로우즈의 축 방향 변위를 ±26.5mm에서 ±34.0mm까지 변화시킬 때, 실제 측정된 하중과 스프링 상수를 비교하여 나타내었다. 스프링상수가 차이를 보이는 원인은 mechan-ical 성형법으로 제작된 벨로우즈의 경우, 산 높이를 성형할 때 2∼3회 동안 고정되어 있는 상부금형과 하부금형의 한정된 길이를 성형하므로 산의 상부와 하부가 미세해지고 치밀한 조직으로 소성변형이 발생하여 가공 경화되므로 스프링상수가 증가되었다.

또한 탄성체인 벨로우즈에 탄성영역을 넘어선 힘을 가하여 소성영역에서 작동될 때, 전형적인 히스테리시스 곡선을 확인할 수 있었다. mechanical 및 hydraulic 방법 모두 인장의 스프링상수가 압축일 때보다 작았으며, 시험전후의 인장에는 스프링상수가 증가하였고, 압축에는 감소하는 경향을 보였다. 결론적으로 hydraulic 성형방법이 mechanical 성형방법에 비하여 변위에 따른 하중의 값의 히스테리시스 곡선면적이 더 넓었으며 히스테리시스 손실이 큰 것을 알 수 있었다. 히스테리시스 손실이 크다는 것은 소재에 가해지는 응력이 많다는 것을 의미하며 이는 수명에 불리함을 의미한다.

4. 결 론

Mechanical 성형방법과 hydrualic 성형방법으로 제작한 LNG 선박용 벨로우즈에 인장과 압축의 정적인 변위를 가하여 저주기 피로시험을 실시하였다. 사이클 수는 8,000회를 실시하였고, 각각의 벨로우즈 산에 걸리는 변형률을 측정하여 응력을 계산한 결과 다음과 같은 결론에 도달하였다.

1) 기계적 성형방법으로 제작된 벨로우즈에 대하여 저주기 피로 시험 전 변위를 ±26.5mm에서 ±34.0mm까지 변화시켜 정적시험을 실시한 결과, 30.85mm의 변위에서 첫 번째 산(채널 1번)의 응력이 가장 작았으며, 세 번째 산(채널 3번)에서 응력이 가장 높았다. 저주기 피로시험후의 제품을 살펴본 결과 파손된 부분은 발견되지 않았으며, 변형률과 응력의 채널별 거동은 비슷하였다.

2) Hydraulic 성형방법으로 제작된 벨로우즈에 대하여 전과 동일한 방식으로 정전시험을 실시했을 때, 채널별 응력 차이는 mechanical 성형방법에 비해 크지 않았다. 저주기 피로시험 후 제품에서는 파손이 발생하지 않았다.

3) 변위 30.85mm에서 기계식 인장과 압축의 합산 평균응력은 763.0MPa이고, 유압식 합산응력은 791.3MPa으로 유압식 채널의 응력이 더 높았다. 따라서 hydraul-ic 성형 벨로우즈가 기계식 벨로우즈에 비하여 수명이 불리하다는 것을 알 수 있었다.

4) 저주기 피로시험 후 벨로우즈 제작방법에 따른 하중 및 스프링 상수를 비교했을 때, 히스테리시스 곡선을 확인할 수 있었다. Hydraulic 성형방법이 변위에 따른 하중의 값의 히스테리시스 곡선면적이 더 넓었으며, 이는 히스테리시스 손실이 더 큰 것을 나타내었다. 따라서 매 싸이클 당 벨로우즈에 가해지는 데미지(damage)가 hydraulic에서 더 크다는 것을 알 수 있었다.

5) 결론적으로 성형방법에 따라 성형 벨로우즈의 중요한 특성인 스프링상수와 피로수명에 많은 영향을 미치고, 이를 통하여 보다 더 개선된 단계적 mechanical 성형방법을 LNG 선박용 성형 벨로우즈에 적용할 수 있었다.

Acknowledgments

본 과제(결과물)는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 연구결과입니다.

References

- “LNG CARRIER CARGO HANDLING SYSTEM STUDIES SECTION 2:TECHNICAL SPECIFICATIONS -Section 2.2 : LINE PIPES, MAIN VALVES AND FITTINGS,”, NO96 PIP SPEC 2.2.2 GTT, (2010).

- M. Nosaka, Kenjiro M., Suzuki M. Kikuchi, and Y. Miyakawa, “Sealing characteristics of high speed, face-contract metal bellows mechanical seals for liquid hyudrogen,”, Proceedings of the JSLE International Tribology Conference, 3, p823-828, (1985).

- F. Berner, H. Oesch, H. Steinhauser, and O. Joeri, , Testing of Metal Bellows and Springs in Support of the Development of a Vapor Compressor for Space Flight Application, Report No.; FO-1466;ESA-CR(P)-1230, Eidgenoessisches Flugzeugwerk, Research and Testing Dept, Emmen (Switzerland), (1979).

- N. Pathank, S. D. Gomale, and P. Jeboyedoff, “Fatigue life testing of metallic bellows for absolute leak tightness in solar energy application,”, Mechanical Engineering Bulletin, 15(2), p38-43, (1984).

- D. A. Butzea, H. J. Cordewiner, C. Stickelmann, H. P. Mueller, and R. Hemminger, Manufacturing and Quality Test of the Metal Bellows of the TEXTOR Vacuum Vessel, Report No. JUEL-SPEZ-229, Zentralabteilung Allgemeine Technologie, (1983).

- Expansion Joint Manufacturers Association Inc, Standards of the Expansion Joint Manufacturers Association, Ninth Edition, (2009).

-

S. K. Panda, V. H. Baltazar Hernandez, M. L. Kunts, and Y. Zhou, “Formability analysis of diode-laser-welded tailored blanks of advanced high-strength steel sheets,”, Journal of the Minerals, Metals&Materials Society and ASM International, 40A(1), p1955-1967, (2009).

[https://doi.org/10.1007/s11661-009-9875-4]

- M. J. Jeong, “The stress analysis of the U-shaped expansion joint,”, Annular Bulletin of Seoul Health Junior College, 11, p159-163, (1991).

-

M. Radhakrishna, Kameswara, C. Rao, “Axial vibrations of U-shaped bellows with elastically restrained end conditions,”, Thin-Walled Structures, 42, p415-426, (2004).

[https://doi.org/10.1016/S0263-8231(03)00130-7]

- W. I. Lee, J. E. Oh, and T. W Kim, “A study on the dynamic characteristics of bellows,”, Journal of the KSME, 12(6), p1273-1281, (1988).

- H. Jeong, Analysis of Stiffness Deformation of U-Type Bellows Joint, Department of Mechanical Engineering, Chung-ang University, Korea, (1990), (in Korean).