CAE 기반 바이패스 밸브 기본설계에 대한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문은 심해저 채광시스템 중 심해저 광물자원의 안전한 양광을 위한 바이패스 밸브의 개념 소개 및 CAE 기반의 바이패스 밸브 요소 설계 기술을 고찰하고 있다. 바이패스 밸브는 다른 해양의 기자재와 같이 고장예방과 안정성 확보를 위해 간단한 구조로 제안되었으나, 유체, 구조, 동적 거동 등의 다양한 영향으로 인해 설계는 복잡하고 어렵다. 설계가 복잡한 바이패스 밸브를 개발하기 위해서 본 연구에서는 CAE 기반 설계 기술을 활용하였다. CAE 기반 설계 기술은 설계, 설계검증, 가상의 실험 등을 한 번에 할 수 있어 바이패스 밸브와 같이 복잡한 설계 문제 해결에 효과적이다. 특히, 바이패스 밸브에 사용되는 스프링은 밸브 특성에서 가장 중요한 응답 성능에 관련된 부품으로 유체력, 동역학을 이용한 CAE 기반 설계 기술을 적용하는 것이 효율적이며, 이를 위해 각 학제들을 연동한 통합설계 모델을 개발하였다. 이러한 통합설계 모델을 바탕으로 바이패스 밸브의 설계 및 설계에 대한 검증을 수행하였으며, 이러한 일련의 과정을 통하여 바이패스 밸브를 개발하였다.

Abstract

This paper introduces the concept of the computer-aided engineering(CAE) design method for a bypass valve in a system that is used for the safe lifting of mineral resources in deep-seabed mining. Although the bypass valve has a simple mechanism, its design is very difficult because of various influencing factors. This equipment, which has a complex design process, should be developed by CAE-based design method. The method can perform the design, design verification, and virtual experiment at the same time. In this study, the CAE-based method for the design of the bypass valve has been developed us-ing fluid dynamics, multi-body dynamics, and optimization method.

Keywords:

Deep-seabed mining system, Deep-seabed mineral resource, Bypass valve, Computer-aided engineering based element design키워드:

심해저 채광시스템, 심해저 광물자원, 바이패스 밸브, CAE 기반 요소 설계1. 서 론

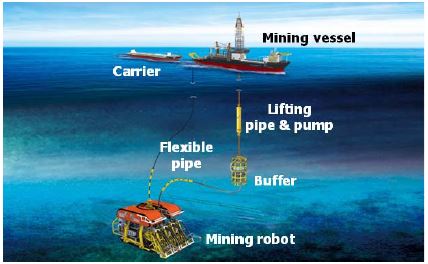

심해저에 부존하는 망간단괴를 비롯한 해양광물자원의 채광을 위해 Figure 1과 같은 통합 채광 시스템이 대한민국의 선박해양플랜트연구소에서 연구되고 있다[1]-[5]. 심해저 통합 채광 시스템은 심해저의 광물을 채집하는 집광시스템과 채집된 광물을 선박으로 이송하기 위한 양광시스템으로 구성되어 있다. 그 중 양광시스템은 채집된 광물을 저장하는 버퍼 장치, 버퍼에 저장된 채집된 광물을 해수와 함께 선박까지 끌어올리기 위한 양광펌프와 라이저로 구성된다.

심해저 통합 채광 시스템의 운용 중 양광펌프의 작동 정지 시 라이저를 통해 선박으로 이송되던 광물이 하강하게 된다. 하강하는 광물이 양광펌프의 임펠라에 쌓이게 되면 양광펌프의 고장을 야기할 수 있다. 양광펌프의 고장이 발생할 경우 양광시스템 전체를 선상에서 해체하여 정비 후 다시 설치해야 하므로 시간과 비용이 많이 소모된다. 이를 방지하기 위해 양광펌프 작동 정지 시 하강하는 광물을 다른 경로로 흐르도록 하기 위해 바이패스 시스템을 활용해야 한다.

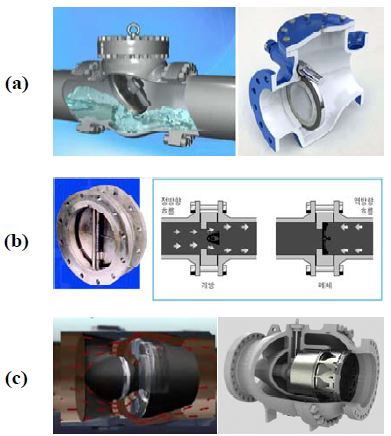

일반적으로 바이패스 시스템은 Figure 2와 같은 체크 밸브를 사용하여 관내 유동의 역류를 방지한다. Figure 2 (a)의 스윙체크 밸브는 체크 밸브 중 가장 많이 사용되는 형태로 비교적 제작이 쉬우며, 압력 및 크기의 제한이 없고 압력 손실이 적은 장점이 있다. 하지만, 내부 부품의 파손 시 큰 문제가 발생할 수 있고, 양광시스템과 같은 수직 시스템에는 적합하지 않다. Figure 2 (b)의 듀얼 플레이트 체크 밸브는 압력 손실이 적고 설치 방향의 제한이 없는 장점이 있지만, 플레이트가 밸브 시트에 급격하게 반복적으로 부딪히면서 마모되거나 손상되는 등 밸브 및 주변장치가 쉽게 파손될 수 있는 문제가 있다. Figure 2 (c)의 축 유동 체크 밸브는 디스크의 작동 거리가 짧고 구조가 간단하여 밸브 작동에 의한 충격이나 진동 및 소음이 적으며, 유동의 안정적인 조절이 가능하나, 디스크의 상부 형상이 원판 형태로 정전이나 고장 등으로 관속을 흐르던 유체의 급격한 유속 변화로 관내 압력이 급격하게 변할 경우 유체가 디스크에 급격하게 반복적으로 부딪히면서 마모되거나 손상되어 수명이 단축된다.

상용으로 사용되고 있는 3종류의 체크밸브는 각기 장단점을 가지고 있으며, 특히 광물과 해수의 혼합물 형태인 슬러리 유동이 존재하는 양광시스템에 적용하기에는 적합하지 않다. 따라서 펌프의 작동 중단 등 비정상적인 상황이 발생되어 이송되던 광물이 역방향으로 급격히 하강하는 경우에도 양광펌프의 임펠라에 광물의 쌓임을 방지하고 높은 수밀성을 보장하며, 광물이 밸브에 급격하게 반복적으로 부딪혀도 마모 및 손상을 최소화할 수 있는 양광시스템 전용 바이패스 밸브 개발이 필요하다. 본 논문에서는 CAE(Computer-aided engineering) 기반 설계 기술을 적용하여 바이패스 밸브의 개념 제안, 설계 수행 및 검증, 개발에 대한 내용을 고찰하고자 한다.

2. 바이패스 밸브

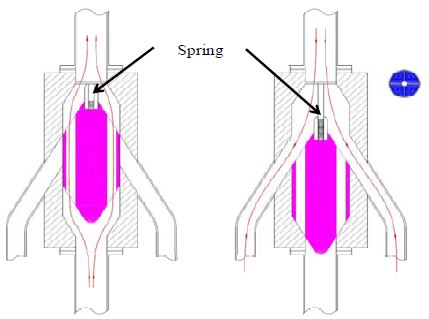

바이패스 밸브는 체크 밸브의 구조적 불안정을 해결하기 위해 힌지, 회전체 등의 형태를 배제한 블록형 밸브, 복잡한 밸브 구조로 인한 문제를 해결하기 위한 압력과 스프링을 통한 Passive 작동 밸브, 높은 수밀성을 보장하기 위한 쇄기형태의 블록 밸브로 Figure 3과 같은 원리로 개념을 제안하였고, 개념설계가 수행되었다. 바이패스 밸브의 작동 흐름은 펌프 압력에 의해 블록이 위로 올라가면서 유로가 생성되고, 펌프정지 등을 통한 유체의 흐름이 차단될 경우 스프링의 탄성력과 자유낙하 힘을 받는 블록에 의해 바이패스 배관 유로는 막히게 된다. 강한 펌프 압력에 의한 블록 손상을 방지하기 위하여 스프링을 사용하여 블록의 충격량을 줄였다. 또한 펌프작동이 중지된 경우 낙하수압과 스프링의 압축력에 의해 블록이 빠른 응답속도로 내려가 펌프의 임펠라로 연결된 유로를 막고, 블록에 의해 막혀있던 바이패스 배관이 열려 유체(슬러리)를 배출하게 된다.

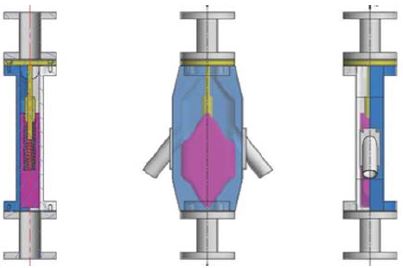

바이패스 밸브의 형상은 Figure 4와 같이 외부 프레임, 유로 방향을 전환하기 위한 내부 블록과 바이패스 배관, 스프링이 설치될 지지대로 구성되어 있다. 바이패스 밸브의 형상 설계는 밸브의 장착 위치와 관의 크기에 의해 결정되므로 바이패스 밸브 설계 시 독립 설계 변수로 정의할 수 있지만, 블록에 설치되는 스프링은 블록의 움직임, 유체 흐름에 의한 하중 등에 의해 종속 설계 변수로 정의된다. 또한 밸브에서는 빠른 응답 속도가 주요 성능이고 바이패스 밸브에선 스프링의 적정설계 여부에 따라 바이패스 블록의 응답 속도 및 작동 성능, 구조적 안정성에 큰 영향을 주기 때문에 스프링의 설계가 매우 중요하다. 따라서 바이패스 밸브의 형상에 대한 설계를 먼저 수행하여 Figure 4의 설계 결과를 도출하였으며, 이를 바탕으로 밸브의 주요 기자재인 스프링의 설계를 수행하였다.

3. 바이패스 밸브의 CAE 기반 설계

3.1 설계 정식화

바이패스 밸브의 핵심 부품인 스프링의 설계를 위한 변수는 Table 1과 같이 블록의 무게, 블록 내 유로 직경, 블록 내 유로 길이, 유체력이 블록에 작용하는 면적, 스프링 외경, 스프링 설치 길이, 작동 유량 등 형상 설계 단계에서 결정되는 고정 변수와 Table 2와 같이 스프링의 자유길이, 스프링의 감김수, 스프링 와이어의 직경 등 CAE기반 설계를 통해 결정되어야 할 가변 변수로 정의되었다. 형상 설계 단계에서 정의된 고정 변수들은 스프링 설계를 위한 학제들의 변수로 사용이 된다.

고정 변수 중 작동 유량은 밸브의 설계 시 최소 사용 유량을 정의하는데 이때, 그 밸브의 사용 환경 및 시스템을 기반으로 정의된다. 본 연구에서는 향후 실험실 수준의 실험과 비교 검증을 수행하기 위해 바이패스 밸브의 최소 작동 유량을 양광펌프 작동 유량 500ton/hr의 1/5 스케일인 100ton/hr를 목표 값으로 정의하였다. 스케일을 줄일 시 가변 변수는 스프링 설계를 통해 결정이 되지만, 고정 변수는 스프링 설계 전인 형상 설계 단계에서 결정이 되어야 하며, 상사법에 의해 고정 변수들의 값이 정의된다.

바이패스 밸브 설계를 위한 설계 정식화는 Table 3과 같이 설계 변수는 가변 변수인 스프링 자유 길이, 스프링 감김수, 스프링 와이어 직경이고, 목적함수는 밸브의 주요 특성으로써 밸브 응답속도인 블록의 하강 속도의 최대화이다. 구속조건은 스프링의 제작 가능 여부의 판단 기준인 스프링 지수와 블록의 최대 이동 거리이다.

스프링 자유 길이는 스프링 설치 길이를 기준으로 2배까지 허용하였으며, 스프링의 감김수는 별도의 규격은 없으나 제작의 효율성을 위해 5회에서 15회로 제한하였다. 스프링 와이어 직경은 스프링 지수의 최대값인 12일 때, 최소값인 2.2mm가 되고 최대값은 스프링 와이어의 최대 감김수에 의한 피치 값을 고려하여 5.0mm로 정의하였다. 최대값이 5.0mm 이상일 경우 스프링 피치 값이 0이하가 되며, 이는 스프링의 압축이 불가능함을 의미한다. 블록의 최대 이동 거리는 블록의 정상 작동 여부를 판별하는 기준으로써 블록이 유체력에 의해 정상적으로 올라갈 경우 55.15mm까지 이동한다. 스프링 지수는 스프링의 제작 가능 여부를 식별하는 인자로써 스프링 설계 규격[6]에 4~12로 정의되어 있다.

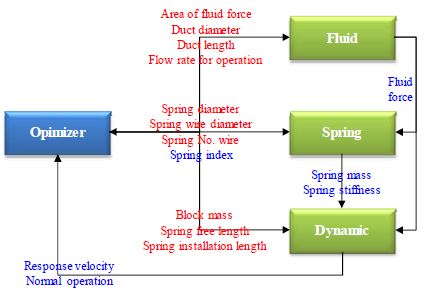

설계 정식화를 통해 도출된 설계변수, 목적함수, 구속조건들은 Figure 5와 같은 관계를 갖는다. 붉은 색의 변수들은 설계를 위한 고정변수와 가변변수들을 나타내고 파란 색의 변수들은 구속조건, 목적함수 등의 응답들을 나타낸다. 붉은 색의 변수들이 각각의 필요 학제들에 인가되고 학제들을 통해 도출된 응답들을 통해 다시 변수들을 조정하는 최적화 설계 과정을 수행하여야 한다.

3.2 CAE 모델 구축

바이패스 밸브의 스프링 설계에서는 관내 유동이 블록에 인가하는 유체력을 계산하기 위한 유체 해석 기법인 CFD(Computational fluid dynamics, Fluid block in Figure 5), 스프링 설계를 위한 스프링 기구 설계 기법(Spring block in Figure 5), 바이패스 밸브의 작동 성능을 확인하기 위한 동역학 해석 기법인 MBD(Multibody dynamics, Dynamic block in Figure 5)의 학제가 사용되었다.

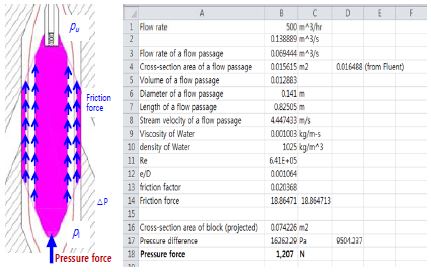

유체력 계산을 위한 CFD는 해석 속도의 효율화를 위해 CFD 전용 해석 프로그램인 Fluent와 동일한 응답을 갖는 CFD 계산기를 압력에 의한 유체력 계산식 (1)[7]과 Excel을 통해 Figure 6과 같이 개발하였다.

| (1) |

여기서, A1는 유로의 단면적, A2는 블록의 단면적, uL는 입구의 유속, ρw는 유체의 밀도, f는 난류 마찰력 계수, D는 블록 내 유로의 직경, L는 블록 내 유로의 길이, ρs는 블록의 밀도, Vs는 블록의 체적, Vw는 유체의 체적을 의미한다.

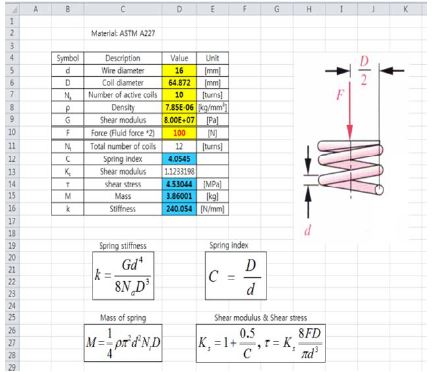

스프링을 설계하기 위한 스프링 기구 설계는 압축 스프링 기구 설계 기법[6]을 참조하여 Figure 7과 같이 Excel을 통해 개발하였다. 스프링 설계를 위한 입력 변수는 스프링의 직경 및 스프링 와이어의 직경, 스프링 와이어의 감김수, 스프링 재료 특성이며, 출력 변수는 스프링 제작 가능 여부를 판단하는 스프링 지수, 스프링 강성, 스프링 질량, 스프링의 전단 응력이다.

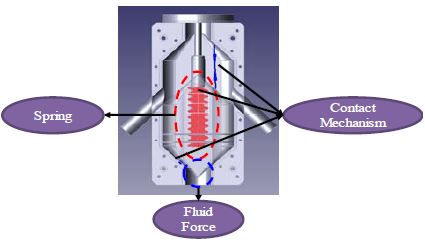

바이패스 밸브의 작동 성능을 분석하기 위한 MBD 모델은 상용 소프트웨어인 DAFUL[8]을 통해 Figure 8과 같이 개발되었다. 개발된 모델은 유체력을 인가받기 위해 힘의 크기와 자세를 표현하는 Vector force 요소와 스프링의 무게와 강성을 인가받기 위한 스프링 요소 그리고 바이패스 밸브 블록, 하우징 등은 질량을 갖는 강체 모델로 구성되어 있다. 또한 블록은 실제 모델과 동일한 운동을 할 수 있도록 Stopper를 장착하여 최대 이동거리를 55.15mm로 제한하였다. Stopper는 접촉 메커니즘을 이용하여 개발하였다.

3.3 CAE기반 통합설계 모델 구축

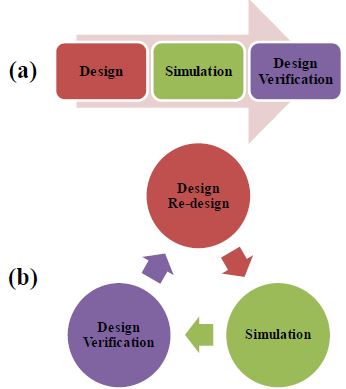

일반적인 CAE기반 설계 기법은 해석 프로그램 간의 상호 인터페이스를 통해 설계 변수를 포함한 설계에 필요한 정보를 교환하고, 교환된 정보로 설계 결과를 확인 및 재설계를 수행한다. 따라서 Figure 9 (a)와 같이 하나의 설계 문제는 하나의 해석적인 설계 검증을 통해 확인할 수 있다. 하지만 최적 설계를 위해서는 단일 프로세스가 아닌 설계 변경, 변경된 설계 안에 대한 검증이 가능한 Figure 9 (b)순환 프로세스로 구성되어야 한다.

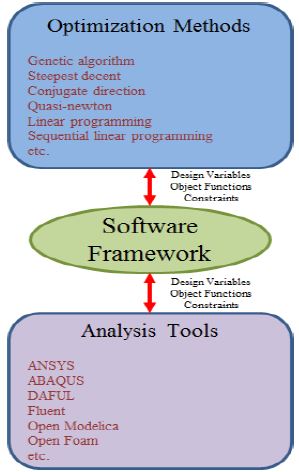

설계, 해석 시뮬레이션 간의 순환 프로세스를 구현하기 위해서는 설계 알고리즘과 소프트웨어 등을 통합할 수 있는 소프트웨어 통합 프레임워크와 여러 툴과 프레임워크 간의 연동 방법이 요구된다. 통합 프레임워크의 역할은 Figure 10처럼 각각의 설계, 해석 툴들을 통합하여 연결시켜 주고 상호간의 네트워킹이 필요한 변수들의 관리 및 결과 공유 등을 수행한다.

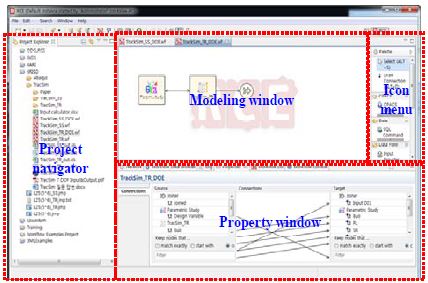

이러한 기능을 갖는 대표적인 프레임워크로는 ModelCenter[9], optiSLang[10], Remote Component Environment[11]등이 있다. ModelCenter와 optiSLang은 상용 프레임워크로 기능적으로 우수하지만 정해진 기능에서 사용자가 활용을 해야 하기 때문에 자율성이 떨어지며, 가격이 고가이다. 가격이 고가이므로 국내에서 C언어나 매틀랩 기반의 프레임워크를 자체적으로 구축하여 수행한 연구도 있다[12]. 그에 반해 RCE는 JAVA 기반의 오픈 소스로 상업용이 아닌 연구가 목적인 프로그램이며, 기능적으로도 상용 툴에 뒤처지지 않는다. 또한 사용자가 RCE를 활용하여 새로운 기능과 도구 등의 개발이 자유롭고 최적설계 알고리즘인 DAKOTA[13] 패키지를 연동하고 있어 연구적인 측면에서 사용하기 적합한 툴이라고 할 수 있다. 이에 따라, Oh[14]는 RCE(Figure 11)에 다양한 소프트웨어를 연동하기 위한 python 기반의 표준화 연동 기술을 개발하였으며, 본 연구에서는 Oh의 RCE기반 통합 모델 구축 기술을 이용하여 바이패스 밸브의 CAE기반 통합설계 모델을 구축하였다.

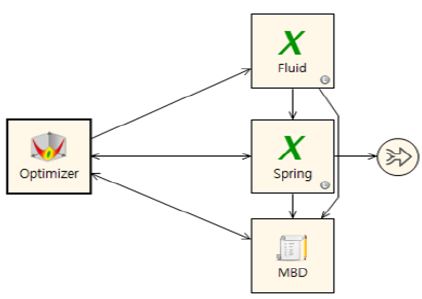

설계 정식화(Table 3), 변수들의 관계(Figure 5), 바이패스 밸브의 다학제 CAE 모델(Figure 6 ~ 8)들을 이용하여 바이패스 밸브의 통합설계 모델을 Figure 12와 같이 구성하였다. Optimizer 요소가 설계변수, 목적함수, 구속조건 값의 적정성을 판단하여 값을 수정하고 Fluid, Spring, MBD block에 연결된 CAE 모델에서 변경된 설계변수에 의한 응답과 특성을 피드백하여 최적의 답을 찾을 때까지 순환하게 된다. 바이패스 밸브에 사용된 최적설계 알고리즘은 전역 최적화 알고리즘 중 하나인 Dakota single objective ge-netic algorithm[13] 이다.

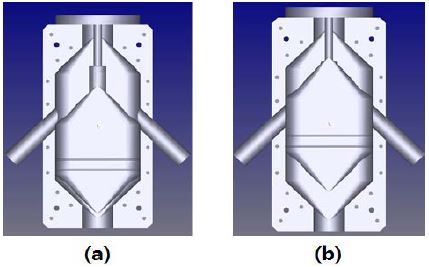

4. 바이패스 밸브 설계 결과 및 제작

바이패스 밸브의 CAE기반 설계를 통해 도출된 결과는 Table 4와 같다. 초기 값에 의한 설계 결과는 유체가 흐를 시 Figure 13 (a)처럼 바이패스 블록이 올라가지 못하는 즉, 정상 작동하지 않은 결과를 보여줬으며, 최종적인 설계결과는 Figure 13 (b)와 같이 정상 작동하는 결과와 더불어 블록 하강 속도의 최대화를 만족하는 결과를 도출하였다.

Normal operation test of bypass valve by design result: (a) is result by initial value, (b) is result by optimal value

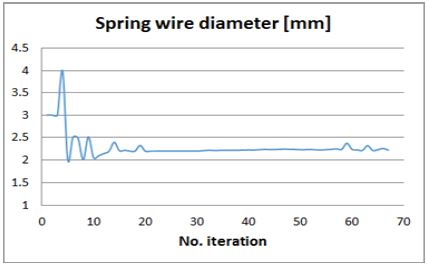

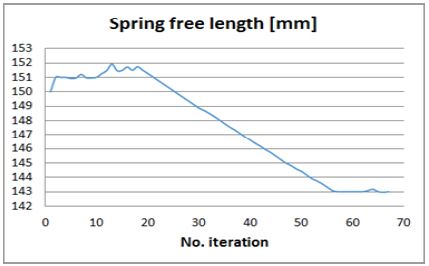

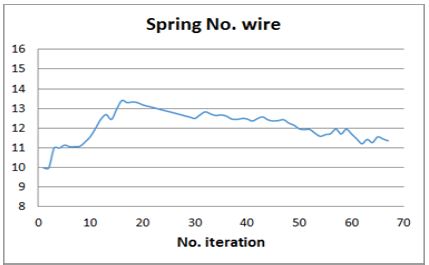

각각의 설계 변수들의 수렴성을 보면, 스프링 와이어의 직경이 먼저 수렴을 하였으나, 스프링의 자유길이가 설계 수렴성에는 지배적인 요소임을 Figure 14, 15를 통해 확인할 수 있다. 스프링 와이어의 감김 수는 Figure 16과 같이 11에 수렴을 하는 듯 보이나 스프링 자유길이에 따른 영향력이 커 목적함수의 수렴성에는 큰 영향을 미치지 않는 것으로 확인되었다.

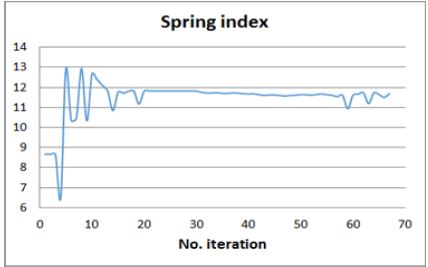

바이패스 스프링 설계를 위한 제한조건인 스프링 지수는 스프링 와이어 직경의 영향을 받는 인자로써 Figure 17과 같이 스프링 와이어 직경의 수렴성에 종속되는 경향을 보여주고 있다. 설계 수렴 과정 중 56회에서 수렴함을 보이다가 설계 변수들의 수렴 경향이 변화하는 것을 보이는데, 그 이유는 사용된 최적화 알고리즘인 유전자 알고리즘의 특성으로 최적값을 찾았더라도 변이에 의해 다른 세대에서 값을 검증하는 작업이 수행되었다. 마지막 세대에서의 최적값이 이전 세대에서의 최적값 보다 좋지 않으면, 이전 세대의 최적값을 설계 최적안으로 도출하고 설계가 종료되는 것이 유전자 알고리즘의 특징 중 하나이다.

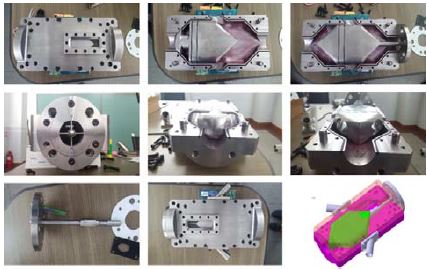

CAE 기반 설계에 의한 스프링의 최종 설계안은 Table 5와 같으며, 이를 이용하여 스프링 제작을 위한 작업지시서를 작성하여 바이패스 밸브의 스프링을 포함한 바이패스 밸브 완제품을 Figure 18처럼 제작하였다.

5. 결 론

본 논문을 통해 심해저 광물자원 통합 채광 시스템 중 새로운 형태의 밸브인 바이패스 밸브의 제안과 바이패스 밸브의 중요 부품인 스프링의 다학제 CAE기반 설계 기법에 대한 연구 결과를 고찰하였다. 일반적으로 스프링의 설계 시 기구학적 수식을 기반으로 설계를 하지만, 바이패스 밸브와 같이 유체역학 및 동역학 등의 여러 요인들이 작용하는 경우 정역학적 설계보다 다학제 설계를 수행하여야 한다. 본 연구에서는 다학제 설계를 수행하기 위해 다학제 CAE 모델을 개발하였으며, 개발된 모델들을 소프트웨어 통합 프레임워크 툴에 연동하여 통합설계를 수행하였다. 주요 결과를 요약하면 다음과 같다.

- ①CFD, MBD 학제를 이용한 바이패스 밸브 CAE기반 설계 기술을 개발하였다.

- ②개발된 CAE기반 설계 기술을 통해 바이패스 밸브의 메커니즘 검증 및 스프링 설계를 통해 최적의 바이패스 밸브를 개발 및 제작하였다.

- ③바이패스 밸브는 동일한 유량을 갖더라도 스프링 설계안에 따라 정상작동 여부가 상이한 결과를 도출하며, 이는 바이패스 밸브의 여러 기자재 중 스프링이 작동 성능에 가장 큰 영향을 주는 요인임을 보여준다.

개발된 바이패스 밸브의 정밀한 평가를 위해서 실험 설비를 구축하여 시험평가를 향후 진행할 예정이다.

Acknowledgments

본 연구는 한국해양과학기술원 부설 선박해양플랜트연구소의 지원으로 수행된 “해양플랜트 Topside 기자재 CAE 기술 개발(PES2170)” 및 해양수산부 지원으로 수행된 “해양플랜트산업지원센터 구축 및 운영(PMS3270)” 과제의 연구결과 중 일부임을 밝힙니다.

References

- S. Hong, and H. W. Kim, “Proposed technologies for mining deep-seabed polymetallic nodules –Chap 12 research and development of deep seabed mining technologies for polymetallic nodules in Korea,”, Proceedings of International Seabed Authority`s Workshop, p261-283, (1999), (in Jamaica).

- H. W. Kim, S. Hong, and J. S. Choi, “Comparative study on tracked vehicle dynamics on soft soil: Single-body dynamics vs. multi-body dynamics,”, Proceedings of Ocean Mining Symposium, p132-138, (in Japan).

- H. W. Kim, S. Hong, and J. S. Choi, “A study on prediction model of tracked vehicle for straight maneuvering on soft soil,”, Proceedings of International Offshore and Polar Engineering Conference, p83-89, (2004), (in France).

- H. W. Kim, S. Hong, C. H. Lee, J. S. Choi, and T. K. Yeu, “A study on steering characteristics of four-row tracked vehicle on extremely cohesive soft soil,”, Proceedings of the 9th Asia-Pacific ISTVS Conference, p1-15, (2010), (in Japan).

-

J. W. Oh, C. H. Min, C. H. Lee, S. Hong, D. S. Bae, J. H. Lim, and H. W. Kim, “Arrangement plan of buoyancy modules for the stable operation of the flexible riser in a deep-seabed mining system,”, Journal of the Ocean and Polar Research, 37(2), p119-125, (2015).

[https://doi.org/10.4217/OPR.2015.37.2.119]

- L. N. Robert, Machine Design: An Integrated Approach, 3rd Edition, TN, USA, PEARSON, (2006).

- C. P. Merle, and C. W. David, Mechanicals of Fluids 3rd Edition, Pacific Grove, USA, BROOKS/COLE, (2001).

- 기관Virtual Motion, DAFUL User`s Manual, Seoul, Virtual Motion, Inc, (2015).

- M. Bigley, C. Nelson, P. Ryan, and W. H. Mason, Tutorials and Example of Software Integration Techniques for Aircraft Design using ModelCenter, Blacksburt, USA, Virginia Polytechnic Institute and State University, (1999).

- T. Most, and J. Will, “Sensitivity analysis using the Metamodel of Optimal Prognosis,”, Proceedings of Weimarer Optimierungs and Stochastictage 8.0, p1-17, (2011), (in Germany).

-

D. Seider, M. Litz, A. Schreiber, P. M. Fischer, and A. Gerndt, “Open source software framework for applications in aeronautics and space,”, Proceedings of the IEEE Aerospace Conference, p1-11, (2012), (in USA).

[https://doi.org/10.1109/aero.2012.6187340]

-

S. Lim, W. Lim, S. Min, T. H. Lee, J. B. Ryoo, and J. J. Pyun, “Model-driven design framework for future combat vehicle development based on firepower and mobility: (1) Integrated performance modeling,”, Journal of the Transactions of the Society of CAD/CAM Engineers, 19(4), p316-323, (2014).

[https://doi.org/10.7315/CADCAM.2014.316]

- B. M. Adams, M. S. Ebeida, M. S. Eldred, J. D. Jakeman, L. P. Swiler, J. A. Stphens, D. M. Vigil, T. M. Wildy, W. J. Bohnhoff, K. R. Dalbey, J. P. Eddy, K. T. Hu, L. E. Bauman, and P. D. Hough, A Multilevel Parallel Object-Oriented Framework for Design Optimization, Parameter Estimation, Uncertainty Quantification and Sensitivity Analysis Version 6.2 Theory Manual, New Mexico, Sandia National Laboratories, (2015).

- J. W. Oh, H. W. Kim, C. H. Min, C. H. Lee, S. G. Cho, S. S. Kim, K. K. Lee, and Y. Lee, “Basic study of open source software framework for applications in offshore plant equipment,”, Proceedings of the KAOSTS Conference, p135-137, (2015), (in Korea).