마이크로 엑츄에이터의 설계변수에 따른 유동특성 해석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

버블젯 타입 마이크로 엑츄에이터의 설계변수에 따른 유동특성에 관한 수치해석적 연구를 수행하였다. 수치 모델은 저장소로 부터의 잉크 유동과 기포의 성장 및 소멸, 노즐을 통한 액적의 토출과 리필 과정을 포함한다. 기포의 거동은 전체 엑츄에이터의 성능에 중요한 영향을 미치는 요소이기 때문에, 본 연구에서는 open pool 해석을 통하여 기포의 성장과 소멸 및 소멸시의 캐비테이션 현상에 대해 살펴보았다. 또한 마이크로 엑츄에이터의 노즐 형상의 변화, 챔버와 리스트릭터의 기하학적 변화에 따른 액적의 토출과 잉크 리필과정에 대한 수치예측을 수행하였다. 설계변수의 변화에 따른 수치해석의 결과는 마이크로 엑츄에이터의 성능특성을 예측할 수 있으며 또한 마이크로 엑츄에이터의 최적설계에 유용하리라 판단된다.

Abstract

A numerical analysis was performed on the effect of the design parameters of a bubble jet type microactuator on its liquid flow characteristics. The numerical models included the ink flow from the reservoir, bubble formation and growth, ejection through the nozzle, and dynamics of the refilling process. Because the bubble behavior is a very important parameter for the overall actuator performance, the bubble growth and collapse phenomena in an open pool were simulated in the present study. The drop ejection and refill process were numerically predicted for various geometries of the nozzle, chamber, and restrictor of the bubble jet microactuator. The numerical results from varying the design parameters can help with predicting the performance and optimizing the design of a microactuator.

Keywords:

Microactuator, Design parameter, Bubble behavior, Drop ejection키워드:

마이크로 엑츄에이터, 설계 변수, 기포 거동, 액적 토출1. 서 론

열 토출 방식의 마이크로 엑츄에이터 특히 잉크젯 방식은 프린터 헤드 속의 작은 공간에 잉크를 채운 뒤 펄스 형태의 전기신호를 가함으로써 잉크 챔버의 하단부에 위치한 밀폐된 작동유체의 챔버 내부에 있는 액체를 순간적으로 가열하여 발생하는 기포의 부피 팽창을 구동력으로 하여 잉크를 분사시키는 방식이다.

초기의 잉크젯 프린터는 분사과정에서 발생하는 높은 폭발 압력과 고온에 의해 프린트헤드 부분이 쉽게 손상되어 인쇄품질이 좋지 못하였으나, HP사에서 인쇄 후에 프린트헤드를 교체하는 카트리지 방식이 채용되면서 비로소 널리 보급되기 시작하였다.

열 토출 방식의 잉크젯 프린터 헤드는 고품질 및 저비용의 프린팅 능력으로 인하여 연구 개발이 활발하게 이루어져 왔으며[1]-[4], 그 결과 사진 해상도에 필적하는 인쇄 품질을 갖는 잉크젯 프린터가 개발되었다.

이와 같이 고해상도의 출력을 이루기 위해서는 프린트헤드의 기하학적인 형상의 변화가 요구되어지는데, 잉크젯 프린트 헤드의 특성 상 극히 작은 시간과 공간의 스케일에서 발생하는 잉크 챔버 내의 유동현상을 가시화 한다는 것은 거의 불가능하다. 또한 이러한 형상설계 및 잉크의 물성치 변화등과 같은 마이크로 엑츄에이터의 시스템 개발에 대한 결과를 확인하기 위해서는 많은 노력을 필요로 한다.

이러한 관점에서 마이크로 엑츄에이터의 유동해석을 통한 잉크젯 프린트헤드의 개발은 아주 바람직한 접근방식이라 할 수 있다. 그러나 잉크젯 프린트헤드 내의 유동양상은 아주 작은 시간과 공간의 스케일에서 발생하고 또한 잉크의 상변화를 동반한 기포의 생성과 성장 및 소멸현상을 정확히 재현하여야 하는 어려움이 존재한다[5]-[9].

본 연구에서는 VOF(Volume of Fluid) 모델을 활용한 3차원 수치해석 코드[10]를 이용하여 마이크로 엑츄에이터의 성능에 영향을 미치는 파라미터의 변화에 따른 챔버 내의 유동 및 분출된 잉크의 변화 양상을 고찰해보고자 한다. 수치해석은 히터에 인가된 전기 신호에 의한 작동유체의 버블 팽창과정과 잉크 챔버 내의 유동에 따른 액적의 토출과정 및 잉크의 재충전해석 과정으로 구성된다. 저자 등은 이미 Volume Of Fluid(VOF)모델을 이용한 분출된 액적의 동적특성에 관한 수치해석을 수행하여 실험결과와의 비교를 통해 그 유효성을 검증하였다[11].

따라서 본 연구에서는 마이크로 엑츄에이터의 성능에 영향을 미치는 각종 설계변수에 따른 유동특성에 대해 검토하고자 한다. 특히 마이크로 엑츄에이터의 토출성능에 가장 영향을 미치는 노즐 설계변수에 대한 검토를 수행하고 또한 챔버의 치수 변화에 따른 영향 및 토출 주파수와 관련된 리스트릭터의 치수변화에 따른 영향에 대해 검증함으로써, 각종 설계변수의 변화가 액적의 크기 및 속도 등 마이크로 엑츄에이터의 성능에 미치는 영향을 수치적으로 검증하고자 한다.

2. 마이크로 엑츄에이터의 개요

잉크젯 방식의 마이크로 엑츄에이터는 기록 매체에 잉크를 직접 분사하여 원하는 문자나 그림을 출력하는 방식이며, 이 중 헤드는 가장 핵심적인 부품 중의 하나이다. 잉크젯 프린터 헤드는 반도체 공정에 MEMS 공정을 이용하여 미소 구조물을 만드는 공정으로, 그 기본 원리는 미소 챔버(수십 ㎛)내에 잉크를 채우고 구동부에 전기 신호(약 1㎲)를 가하여 짧은 시간 내에 미세한 노즐을 통하여 잉크를 분사시키는 것이다.

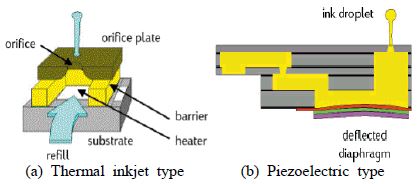

현재 상품화된 잉크젯 헤드는 구동 원리에 따라 크게 Thermal 방식과 Piezo 방식으로 구분할 수 있다. Thermal 방식은 히터에 인가신호를 가하여 고온, 고압의 버블을 발생시켜 이를 구동력으로 하여 노즐에서 잉크를 분사하는 방식이며, Piezo 방식은 구동부를 전기신호를 압력으로 변환시키는 압전체로 하여 멤브레인에 의해 잉크를 토출시키는 구조를 갖는다.

Figure 1에 잉크젯 프린트헤드의 기하학적인 구조 및 작동원리를 도시하여 놓았다.

3. 수치해석

잉크젯 헤드의 기본 구조는 현재 수십 ㎛단위의 미소 구조물이며, 향후 고품질의 프린팅을 지향하기 위해서 그 크기는 더 소형화될 것으로 예상된다. 또한 이러한 미소 구조 하에서의 열, 유동 문제와 구조 문제가 복합적으로 작용하고 있는 잉크젯 헤드 시스템에 대한 해석은 극히 일부만이 진행되어 있는 상태이다.

잉크젯 헤드는 미소 구조물의 고속 구동이 동반되기 때문에 실험 방법이나 그 결과가 제한적일 수밖에 없으므로, 해석적인 과정을 통하여 설계 인자의 성능에 미치는 영향을 분석하여 이를 설계에 반영하는 것이 효율적인 방법이라 할 수 있다.

잉크젯 헤드의 해석 과정은 크게 구동부와 잉크 챔버 내부의 유동과정으로 분리하여 논의할 수 있다. 구동부 해석은 히터에 인가된 전기 신호가 열에너지로 변환됨에 따른 작동유체의 비등으로 인한 기포의 생성과 성장 해석으로 구성되며, 잉크 챔버 내 유동 해석은 기포의 성장에 따른 액적의 토출과정과 잉크의 재충전 과정으로 구성된다.

3.1 기포 성장 해석

본 연구에서는 작동유체인 잉크가 비등하여 기포가 되었을 때 균일한 증기압과 온도를 갖는 이상기체로 가정한다. 실험을 통한 관찰[6]에 따르면 기포의 증기압은 초기상태에서 1-10 MPa이고 몇 ㎲ 이내에 상온상태의 증기압으로 떨어진다.

마이크로 엑츄에이터 내부 히터에 짧은 펄스 형태의 전압을 인가하였을 때, 히터 주위의 잉크는 과열상태로 되어 버블 생성이 진행되고 이 버블들이 합쳐져서 성장하면서 그 위쪽에 있는 잉크를 노즐을 통해 액적형태로 토출시키게 된다.

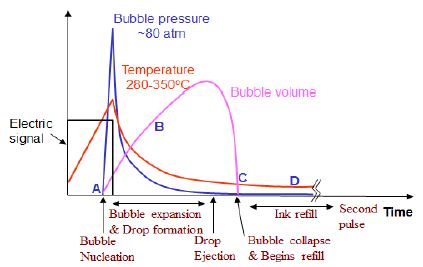

Figure 2에 마이크로 엑츄에이터의 히터에 펄스 전압이 인가되었을 경우에 버블의 생성과 성장, 소멸과정 및 그에 따른 버블내의 압력변화 과정을 나타내었다. 전기적인 신호를 가하면 히터 온도가 순간적으로 300℃에 도달하게 되어 핵비등에 의해 기포가 생성되고, 이 생성된 기포가 성장하여 잉크를 토출시킨 다음 엑츄에이터의 챔버 내에서 소멸하게 되며 기포가 소멸하는 과정에서 챔버 내부에 잉크가 다시 충전되는 과정을 반복하게 된다.

증기압을 예측하기 위해 Asai[8]는 기포 성장 과정을 두 단계로 구분하였다. 초기 성장 단계에서의 증기압은 Clausius-Clapeyron 방정식을 이용하여 다음식과 같이 구할 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

여기서 하첨자 g는 핵생성 확률 P(t)=1이 되어 충분한 핵이 생성되었을 때의 상태를 의미하는데, Tg는 이때의 가열면의 온도, pg, Lg, ρg는 Tg에서의 기상의 포화증기압, 잠열, 밀도를 각각 의미한다. 또한 시간 t도 이 시점을 0으로 설정한다. 그리고 qh는 가열면을 통해 유체로 전달된 열유속(Heat flux)이고, al은 액체의 열확산계수(Thermal diffusivity)이다. 액체의 Inertance를 나타내는 Al에 관해서는 실험상수(f1)를 도입하여 다음과 같이 구한다

| (6) |

여기서 dH는 발열부의 수력직경(Hydraulic diameter), ρf는 액체의 밀도이다. 위에서 구한 초기 단계에서의 증기압은 열유속이 최대가 될 때까지 유효하므로 최대 열유속이 되는 시간을 계산하여 식 (1)에서 구한 증기압을 적용한다.

최대 열유속이 발생한 이후, 기포 성장 후반기의 증기압은 해석적으로 구하기 매우 어렵다. 실험에 따르면 기포의 증기압이 급격히 감소하므로 Asai[8]는 Profile method를 이용하여 식 (7)과 같이 가정하였다.

| (7) |

여기서 Tamb는 주위 온도, t는 시간, Pg는 버블생성 압력을 나타내며, Psat는 포화 압력, te는 압력감소에 따른 시상수를 나타낸다. 또한 λ는 액체의 물성치와 가열 상태 등에 따라 변하는 상수이며 시상수 te는 해석적으로 구하거나 실험 결과와의 비교를 통해 일정한 상수로 결정한다.

3.2 유동특성 해석

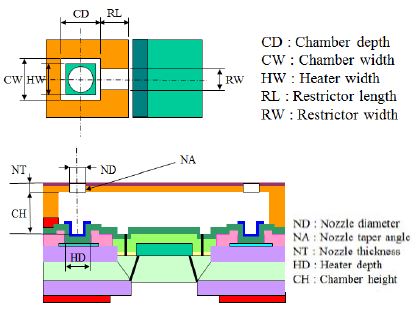

마이크로 엑츄에이터 내의 유동특성 및 분출된 잉크방울의 동적특성을 살펴보기 위하여 프린트헤드의 기하학적 형상변화를 파라미터로 하여 수치해석을 수행하였으며, 마이크로 엑츄에이터의 형상을 Figure 3에 나타내었다.

수치해석을 위한 마이크로 엑츄에이터의 기본 치수를 Table 1에 나타내었다. 설계변수의 변화에 따른 수치해석은 먼저 노즐형상 변화의 영향을 살펴보기 위해서 노즐의 직경과 각도 및 두께변화가 유동특성에 미치는 영향을 살펴보았으며 이 경우를 Table 2에 나타내었다. 또한 미소 챔버의 높이 및 크기가 액적의 토출성능에 미치는 영향을 알아보기 위하여 Table 3의 경우에 대한 수치해석을 수행하였으며, 리스트릭터의 치수 변경에 따른 해석은 Table 4와 같이 수행하였다.

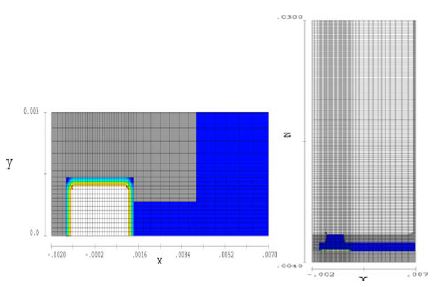

수치해석은 앞서 설명한 바와 같이 여러 가지 파라미터에 대한 유동현상의 의존성을 살펴보기 위해 FLOW3D[10]의 VOF 모델을 이용한 3차원 수치해석 코드를 구축하였다. 계산영역은 x방향 –20~70㎛, y방향 0~30㎛, z방향 –40~300㎛ 이며, 전체 격자 수는 45 × 20 × 250의 225,000개 이다. 계산영역에 대한 경계조건과 계산격자를 각각 Table 5와 Figure 4에 나타내었다.

4. 결과 및 고찰

4.1 Open Pool Simulation

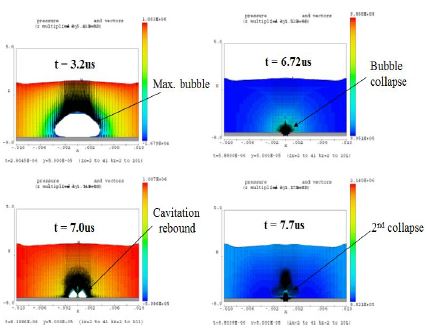

마이크로 엑츄에이터에 전압을 인가하였을 경우, 버블 성장의 최대 크기를 살펴보기 위하여 액츄에이터의 노즐을 제거한 후 Open pool simulation을 수행하여 그 결과를 Figure 5에 나타내었다.

해석결과에서 알 수 있는 바와 같이 마이크로 엑츄에이터의 히터에 1㎲의 전압을 인가하였을 때 히터 표면의 온도가 순간적으로 상승하여 핵비등에 의한 마이크로 버블이 생성, 성장하여 약 3.2㎲에서 버블이 최대 크기를 형성하고 약 6.7㎲에서 버블이 소멸하며, 이때의 소멸압력에 의해 히터 표면에 Cavitation 현상을 일어남을 알 수 있다. 또한 버블 소멸시의 관성으로 인한 Cavitation rebound현상이 일어나 약 7.7㎲에서 버블이 2차 소멸에 이르는 현상을 보여주고 있다.

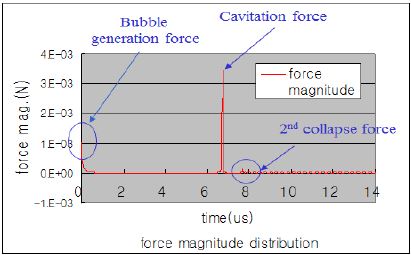

이 때 히터면에 작용하는 Cavitation force는 약 3.4 × 10-3N이며, 이를 히터 면적으로 나누어 Cavitation 압력을 계산하면 약 23.6MPa 정도임을 알 수 있다. 또한 2차 버블 소멸 압력은 약 1.43 × 10-4N로 계산되어 이를 압력으로 환산하면 약 0.99MPa 정도임을 알 수 있다. Figure 6에 히터면에서의 Force magnitude 분포를 나타내었다.

4.2 설계변수에 따른 해석 결과

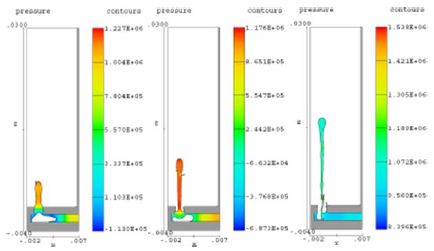

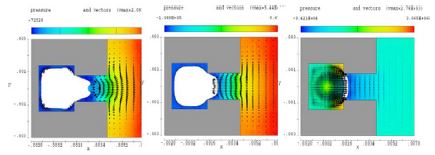

마이크로 엑츄에이터의 시간에 따른 토출 형태와 시간에 따른 잉크 챔버 내부의 유동형태를 Figure 7과 8에 나타내었다.

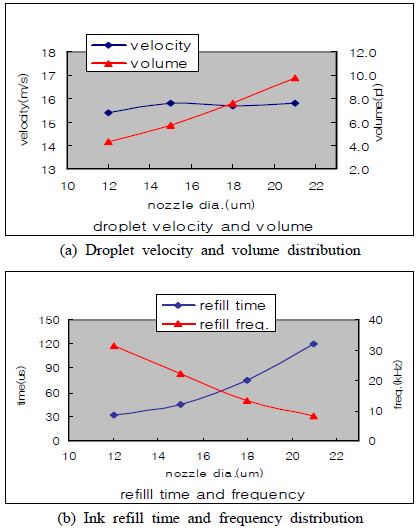

Figure 9는 노즐 직경의 변화에 따른 토출 액적량과 속도 및 리필 주파수 변화를 나타내었다. 해석 결과에서 알 수 있는 바와 같이 노즐 직경이 증가함에 따라 액적의 토출속도와 토출량이 증가하는 경향을 나타내었으며, 이에 따라 챔버 내의 잉크 리필 시간은 증가하고 따라서 엑츄에이터의 주파수는 감소하는 특성을 나타내었다.

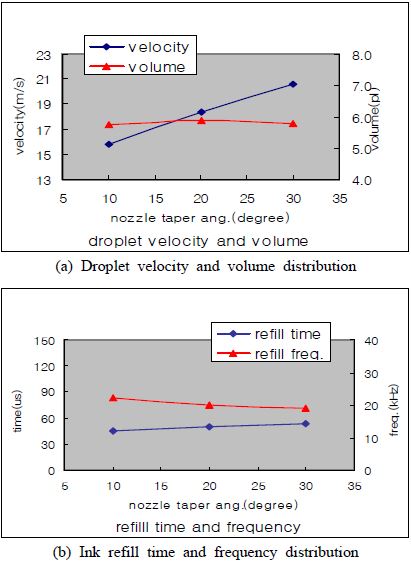

노즐의 테이퍼 각도 변화 및 노즐 두께 변화에 따른 액적의 토출특성을 Figure 10 과 11에 각각 나타내었다. 노즐 테이퍼 각도의 증가에 따라 액적의 양은 그다지 변화가 없으나 액적의 토출속도는 증가함을 알 수 있었으며, 잉크 리필 시간에는 그다지 큰 변화가 나타나지 않았다.

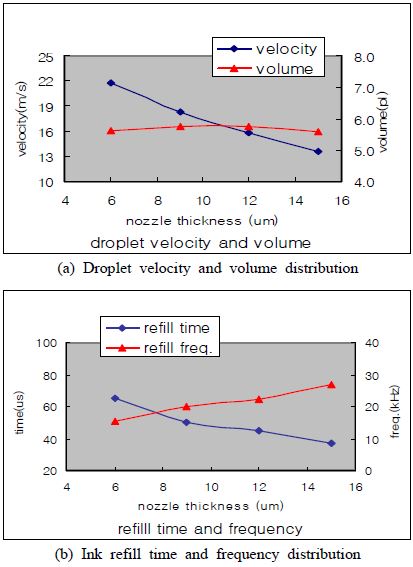

노즐 두께변화는 노즐이 두꺼워짐에 따라 토출액적의 유동저항이 증가하기 때문에 토출량의 변화는 거의 없지만 토출속도는 감소하는 경향을 보였으며, 잉크의 리필 주파수는 증가하는 경향을 나타내었다.

이상의 노즐 형상변화에 대한 결과를 Table 6에 정리하여 나타내었다. 마이크로 엑츄에이터의 토출 성능은 노즐부의 형상설계에 좌우되며, 액적의 토출속도에 가장 큰 영향을 미치는 설계변수는 노즐의 테이퍼 각도이며, 테이퍼 각이 증가함에 따라 토출속도는 증가함을 알았다. 또한 해석 결과에서 알 수 있는 바와 같이, 노즐 두께를 증가시키면 노즐부의 저항 증가로 인하여 잉크의 토출속도가 감소함을 알았다. 한편 토출 액적량에 가장 민감한 영향을 미치는 설계변수는 노즐 직경임을 알 수 있으며, 노즐 직경의 증가에 따라 토출 액적량은 증가한다.

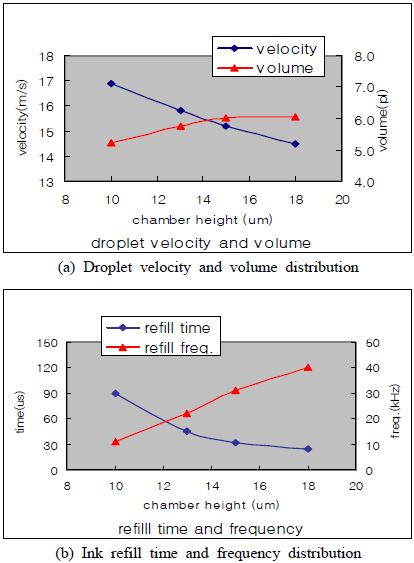

Figure 12에 챔버의 높이 변화에 따른 해석결과를 나타낸다. 해석결과에서 알 수 있는 바와 같이 챔버의 높이가 증가함에 따라 액적의 토출속도는 감소하고 토출 액적량은 다소 증가한다. 또한 챔버의 높이 증가와 함께 리스트릭터의 높이도 증가하여 잉크 리필에 대한 저항 감소로 인하여 리필 주파수 특성은 개선됨을 알 수 있다.

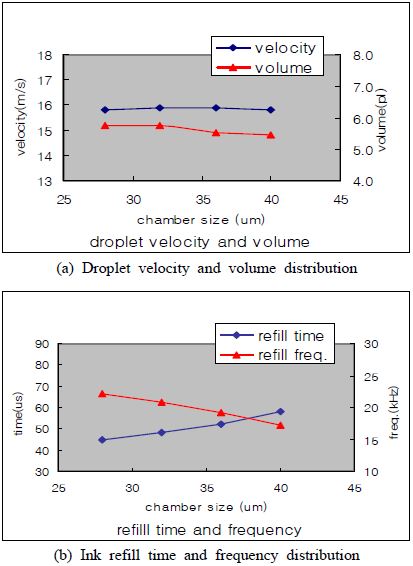

미소 챔버의 크기 변화에 따른 성능변화를 Figure 13에 나타내었다. 챔버의 크기 변화는 액적의 유동특성에 그다지 큰 영향을 미치지 않음을 알 수 있으나, 토출 액적량 및 리필 주파수 특성을 약간 감소시킨다는 사실을 알 수 있다. 이는 동일한 히터크기에 의해 생성된 버블 크기에 비하여 챔버 크기가 다소 여유가 있어 리필된 잉크가 안정화 되는데 시간이 걸리기 때문으로 판단된다.

이와 같이 엑츄에이터 챔버의 형상에 따른 성능특성을 정리하면 Table 7과 같다. 전반적으로 챔버의 형상변화에 따른 토출액적의 속도변화는 그다지 변화가 없음을 알 수 있으나, 챔버 높이 증가에 따라 주파수 특성이 증가함을 알 수 있으며 또한 챔버의 크기 증가에 따라 리필 주파수 특성이 다소 감소함을 알 수 있다.

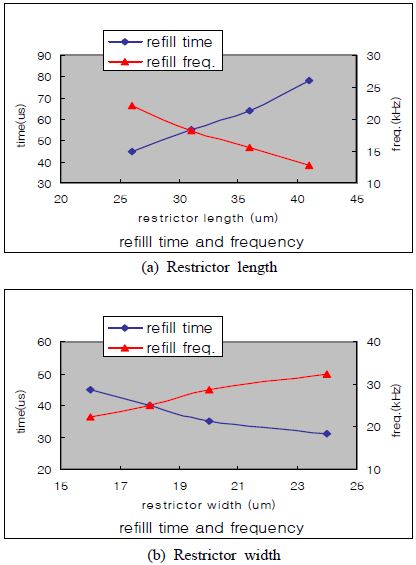

한편, 미소 챔버와 잉크 저수조를 연결하는 리스트릭터의 형상은 엑츄에이터의 잉크 리필 주파수와 밀접한 관계가 있다. 본 연구에서는 리스트릭터의 길이와 폭 변화에 따른 주파수 특성에 관한 해석을 수행하여 Figure 14에 나타내었다. 리스트릭터의 길이 증가는 저항증가로 인하여 리필 주파수 특성을 감소시키며, 리스트릭터 폭의 증가는 저항감소를 가져와 주파수 특성을 향상시킴을 알 수 있다.

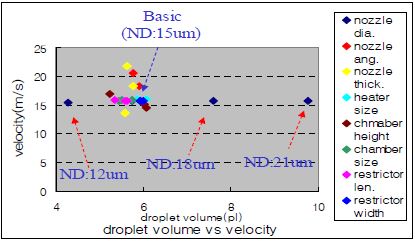

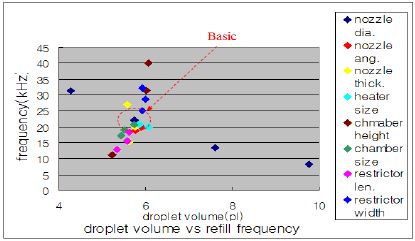

이상의 수치해석적 결과를 총 정리하여 각종 설계변수에 따른 마이크로 엑츄에이터의 성능특성을 Figure 15와 16에 나타내었다. Figure 15는 설계변수에 따른 액적의 토출 속도와 액적량과의 관계를 나타내었으며, Figure 16은 토출 액적량과 잉크의 리필 주파수와의 관계를 나타내었다.

설계변수에 따른 해석 결과 상기 마이크로 엑츄에이터는 토출속도의 감소 없이 노즐의 직경 변화에 따라 4.0~10.0pl 정도까지의 토출 액적량을 얻을 수 있음을 알 수 있었으며, 액적의 토출량은 노즐 직경 변화에 가장 민감하게 변화한다는 사실을 알았다. 또한 노즐 두께 변화와 노즐 테이퍼 각도는 토출 액적의 속도 변화에 민감한 영향을 미친다는 사실을 알 수 있었다.

그리고 동일한 노즐 구경을 갖는 경우 설계변수의 변화에 따른 액적량의 변화폭은 그다지 크지 않음을 알았다. 한편, 엑츄에이터의 주파수를 결정하는 설계변수는 리스트릭터의 저항이라는 사실을 확인하였으며 리스트릭터의 적정한 저항설계로 엑츄에이터의 주파수 특성은 대폭 개선할 수 있음을 알 수 있었다. 따라서 해석결과에서 알 수 있는 바와 같이 설계 변수의 적절한 조절에 의해서 원하는 액적의 토출량 및 토출속도, 주파수 특성을 갖는 엑츄에이터의 제작이 가능하다고 생각된다.

5. 결 론

마이크로 엑츄에이터의 설계변수 변화에 따른 유동특성을 예측하기 위한 수치해석적 연구를 수행하였으며 구축된 해석코드를 이용한 Open pool simulation을 통해 버블의 성장과 소멸 및 Cavitation rebound 현상을 재현하였으며, 엑츄에이터의 각 설계변수의 변화에 따른 성능특성에 대해 고찰하였다.

액적의 토출성능은 노즐부의 형상설계에 좌우되며, 노즐의 테이퍼 각이 증가함에 따라 또한 노즐의 두께가 감소함에 따라 액적의 토출속도는 증가함을 알 수 있었다. 또한 토출 액적량에 가장 민감한 영향을 미치는 설계변수는 노즐 직경이며, 노즐 직경의 증가에 따라 토출 액적량은 증가하지만 미소 챔버 내부의 유동 안정이 늦어지게 되어 리필 주파수 특성은 감소하는 경향을 나타낸다.

리스트릭터의 저항은 잉크의 리필 특성에 중요한 영향을 미치며 리스트릭터의 길이 증가로 인한 저항증가는 주파수 특성의 감소를 가져오며, 리스트릭터의 폭 증가에 따른 저항감소는 주파수 특성의 개선을 가져온다.

설계변수의 변화에 따른 유동해석의 결과는 마이크로 엑츄에이터의 성능을 예측할 수 있는 기초자료로 활용이 가능하며, 또한 설계변수의 조절에 의해 요구하는 성능을 만족시키는 마이크로 엑츄에이터의 최적설계에 유용하게 적용될 수 있으리라 판단된다.

References

- P. M. Burke, and T. L. Weber, “Particle tolerant architecture,”, IS&T’s NIP 16 International Conference on Digital Printing Technology, p39-43, (2000).

- N. Maluf, An Introduction to Microelectromechanical Systems Engineering, Norwood, Artech House, (2000).

- S. F. Pond, , Inkjet Technology and Product Development Strategies, Carlsbad, Torrey Pines Research, (2000).

- P. O. Michael, V. D. Narayan, and J. D. Donald, “Drop generation process in TIJ printheads,”, IS&T’s 10th International Congress on Advances in Non-Impact Printing Technologies, p169-171, (1994).

-

A. Asai, T. Hara, and I. Endo, “One-dimensional model of bubble growth and liquid flow in bubble jet printers,”, Japanese Journal of Applied Physics, 26(10), p1794-1801, (1987).

[https://doi.org/10.1143/JJAP.26.1794]

- A. Asai, S. Hirasawa, and I. Endo, “Bubble generation mechanism in the bubble jet recording process,”, Journal of Imaging Technology, 14, p120-123, (1988).

-

A. Asai, “Application of the nucleation theory to the design of bubble jet printers,”, Japanese Journal of Applied Physics, 28(5), p909-915, (1989).

[https://doi.org/10.1143/JJAP.28.909]

-

A. Asai, “Bubble dynamics in boiling under high heat flux pulse heating,”, Journal of Heat Transfer, 113, p973-979, (1991).

[https://doi.org/10.1115/1.2911230]

-

A. Asai, “Three-dimensional calculation of bubble growth and drop ejection in a bubble jet printer,”, Transactions of the ASME, 114, p638-641, (1992).

[https://doi.org/10.1115/1.2910079]

- Flow Science Inc, Flow-3D User’s Manual Version 7.7, Los Alamos, Flow Science Inc, (2000).

-

S. C. Ko, and N. S. Park, “Numerical simulation of bubble growth and liquid flow in a bubble jet micro actuator,”, Journal of Korean Society of Marine Engineering, 38(10), p1232-1236, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.10.1232]