철근콘크리트의 방식기술 및 음극방식의 적용에 관한 고찰

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

음극방식은 19세기 초에 해수 및 지중 금속의 부식을 억제시키기 위한 기술로 처음 소개되었으며, 1970년대에 철근콘크리트 분야에 음극방식 기술이 적용되기 시작하였다. 1990년대에는 국제적으로 많은 연구 및 기술개발로 인하여 철근 부식방지의 효용성이 널리 증명되었다. 국내에도 최근 철근콘크리트 분야에 음극방식이 소개되어 일부 구조물에 적용되기 시작하고 있으며 점차 그 범위가 확대되고 있다. 음극방식의 특징은 일반 콘크리트구조물의 물리적인 보수 유지와는 달리 전기화학적 원리를 응용한 방식기술이기 때문에 다소의 전문적인 지식이 필요하다. 따라서 본 연구에서는 철근콘크리트의 방식기술, 음극방식의 원리, 설계, 적용 등의 기본적인 이론과 철근콘크리트의 음극방식 기준 및 음극방식을 철근콘크리트구조물에 적용할 때의 기술적인 내용 및 적용사례를 소개한다.

Abstract

Cathodic protection was first introduced as a technology for preventing the corrosion of metals in seawater and underground environments in the early 19th century, eventually leading to the introduction of cathodic protection to the reinforced concrete technology sector in the 1970s. In the 1990s, it was demonstrated that the effectiveness of corrosion protection had increased through a number of developments and studies. Recently, cathodic protection was applied to some reinforced concrete structures and has gradually expanded in scope in South Korea. Technical expertise is necessary to understand the underlying electrochemical principles and also because cathodic protection is important for normal physical maintenance. Therefore, in this study, we introduce the technical details and examples of applications of the cathodic protection of reinforced concrete, including the basic theory, principles, and other criteria.

Keywords:

Cathodic protection, Seawater, Underground, Reinforced concrete, Criteria키워드:

음극방식, 해수, 지중, 철근콘크리트, 기준1. 서 론

철근콘크리트는 시멘트, 자갈, 모래, 물, 혼화재를 배합하고 인장력이 강한 철근으로 배근한 여러 가지 재료가 혼합된 값싼 건설 자재이기 때문에 현대사회에 필수불가결한 재료가 되었다[1]. 그러나 다공성 물질인 철근콘크리트는 여러 가지 유해요인에 의해 부식 열화 되어 내식성과 내구성이 크게 저하될 수 있다. 부식을 방지하는 방법으로는 콘크리트의 배합설계를 개선하는 방법, 플라이 애쉬(fly ash), 고로 슬래그(furnace slag)를 첨가하여 외부인자의 침입이 어렵도록 투과성(permeability)이 낮은 조직을 만들거나 방청제 등의 혼화제를 사용하는 방법, 콘크리트의 피복두께를 증가시키는 방어적이고 수동적인 방법을 적용할 수 있다. 또한 부식에 대한 공격적이고 적극적인 전기화학적 방법으로 철근의 부식을 방지할 수 있는 희생양극(sacrificial anode)식 또는 외부전원(impressed current)식 음극방식법이 있다. 음극방식은 부식을 방지하거나 억제시키기 위한 기술로 지중매설배관, 선박, 항만 강구조물 등의 방식법으로 적용되고 있다[2]. 철근콘크리트 분야에도 음극방식 기술이 적용되고 있으며 국제적으로 많은 연구 및 기술개발로 인하여 철근 부식방지의 효용성이 널리 증명되었다[3]. 국내에도 최근 철근콘크리트 분야에 음극방식이 소개되어 일부 구조물에 적용되기 시작하고 있으며 점차 그 범위가 확대되고 있다. 음극방식의 특징은 일반 콘크리트구조물의 물리적인 보수 유지와는 달리 전기화학적 원리를 응용한 방식기술이기 때문에 다소의 전문적인 지식이 필요하다. 따라서 본 연구에서는 철근콘크리트의 방식기술, 음극방식의 원리, 설계, 적용 등의 기본적인 이론과 철근콘크리트의 음극방식 기준 및 음극방식을 철근콘크리트구조물에 적용할 때의 기술적인 내용 및 적용사례를 소개한다.

2. 철근콘크리트의 방식 기술

2.1 철근콘크리트의 품질개선

콘크리트는 양생과정에서 pH 12~13의 고 알칼리성 환경이 된다. 알칼리성 환경에 의해 콘크리트 내부 철근의 표면에 치밀한 부동태 피막을 형성하고 있기 때문에 부식과 열화에서 보호될 수 있지만 여러 가지 유해요인에 의해 부동태 피막이 파괴되어 부식이 진행 된다[4]. 철근콘크리트의 재질향상을 위해선 콘크리트 구성요소의 비율을 외부인자의 침입이 어렵도록 피복두께를 고려하여 투과성이 낮은 조직을 만들어야 한다. 특히 콘크리트의 조성 중 물과 시멘트의 비율이 중요하다. 콘크리트 표준시방서에는 해수환경 중에서 해수, 대기 그리고 조수간만의 차가 발생하는 비말대 등에서의 물시멘트비를 다르게 적용하고 있다[5]. 이는 일반적으로 사용하는 물시멘트비보다 시멘트의 비율을 더 높여서 철근과의 접착성을 뛰어나게 하고 공극이 적은 조밀한 콘크리트 조직을 형성시키기 위한 것이다.

콘크리트 내부의 염소이온이 일정 농도를 초과하면 콘크리트의 중성화가 발생하지 않은 환경에서도 보호피막이 파괴되어 철근의 부식이 촉진된다. 또한 콘크리트 배합 시 바닷모래가 혼입되거나 동절기 제설제로 사용되는 염화칼슘 등은 철근의 부식을 촉진하는 요소로 내구성 및 안전 측면에서 여러 가지 문제점이 발생할 수 있다. 이러한 문제를 해결하기 위해 방식도장을 입힌 철근을 사용할 수 있다. 에폭시는 철근과의 접착성 및 내식성이 우수하고 시공이 편리하여 많이 이용되고 있다. 이러한 에폭시 피복방법은 내식성은 뛰어나나 굽힘 가공성이나 콘크리트와의 밀착성이 떨어지기 때문에 역학적 성능을 고려해야 하며, 피복에 국부적인 손상이 발생했을 때에는 손상부위에 집중적으로 공식을 일으킬 우려가 있기 때문에 엄격한 품질관리와 시공관리가 필요하다[6].

금속피복으로는 도장, 도금, 클래드 용접(clad welding), 물리/화학 증착법 및 용사법이 있다. 코팅재료로 사용되는 금속에는 아연과 알루미늄, 그리고 아연과 알루미늄 합금이 있는데 이 금속들은 철근보다 이온화 경향이 큰 활성금속이기 때문에 철근을 보호하는 희생양극으로 작용하여 철근의 부식을 억제한다. 최근에는 아연 및 알루미늄의 용사코팅이 적용되기도 한다. 용사코팅은 철근모재에 부착되는 피막의 형성속도가 빠른 장점이 있다. 그러나 금속피복의 경우 내식성은 물론, 구조물의 내구성과 환경 등을 고려하여 코팅재료, 시공방법, 도막두께 등을 신중하게 결정해야 한다[7]. 최근에는 부식성 및 강도를 고려하여 스테인리스 강재를 이용한 철근을 사용하기도 한다.

2.2 물리∙화학적 보수

일반적인 패칭(patching)은 가장 값이 싸고 시공시간이 빠르며, 널리 사용되는 보수공법으로서 염화물의 침입 및 탄산화 등으로 부식 손상된 콘크리트를 제거한 후 그 부분을 새로운 콘크리트나 몰탈(mortar)로 채우는 보편화된 공법이다. 패칭은 보수 후 기존의 구조물과 부착부(패칭부) 사이의 재질차로 인한 인장하중의 변화로 인해 균열이 발생할 가능성이 높아지며, 전기화학적으로 조성이 다른 상태이기 때문에 새로 패칭한 콘크리트와 몰탈 부분은 음극(cathode)이 되고 염화물이 남아있는 주위의 철근은 양극(anode)되어 갈바닉 부식(galvanic corrosion)이 발생할 수 있다. 최근에는 보수기술과 재료의 발달로 많이 개선되었으나 부식과 패칭 보수의 반복되는 문제는 아직도 해결되지 않고 있다.

염화물이나 이산화탄소에 의해 열화, 부식된 콘크리트에는 코팅과 실링이 필요하다. 또한 건축물의 미적 가치를 높이는데 사용되기도 한다. 실링재를 통하여 공극의 크기가 줄어들어 물의 기체입자는 출입할 수 있으나, 이산화탄소와 같은 미립자는 통과할 수가 없게 된다. 염화물과 같은 경우에도 실링재와 비슷한 재질의 코팅재가 사용되어 콘크리트의 공극에 막을 형성하여 액체는 통과하지 못하고 기체만 투과하게 된다. 그러나 코팅막은 본래 콘크리트의 공극에 수분이 있을 경우 이로 인한 부식이 발생할 수 있으며, 방수막 역시 외부충격에 의해 파손될 우려가 있기 때문에 사용 시 주의해야 한다.

새로 건설되거나 패칭 보수된 콘크리트 교량의 교각(pile)에 일반적으로 FRP 자켓(fiber reinforced plastic jacket)이나 케이스(case)를 씌우는 작업을 통해서 부식의 속도를 지연시키거나 구조적인 용량, 강도를 높일 수 있다. 이 방법으로 표면에서의 부식인자 침입을 방지할 수는 있으나 FRP 자켓이나 케이스 내부의 모세관현상에 의해 수중의 해수가 내부의 콘크리트 공극을 타고 흡수되어 올라오며, 조수간만의 차로 인해 수면부에서 건습이 반복될 경우 보수하기 전과 비교하여 부식경향은 크게 변하지 않는다. 그러나 자켓 및 케이싱 방법을 음극방식과 함께 적용될 시 자켓이나 케이스 내부에 충분한 전해질이 채워져 오히려 전기전도성이 증가하므로 우수한 방식효과를 나타낼 수 있게 된다[8].

부식억제제란 부식의 속도를 저하시키는 물질로서 부식을 발생시키는 양극반응 또는 음극반응 중 한쪽의 반응을 감소시키거나 양측 모두의 반응을 감소시키기 위해 사용된다.

화학작용과 기능에 대해 분류하면 크롬산염, 아초산염, 폴리인산염, 중탄산염과 같은 무기(無機)억제제와 알콜 혼합제, 에틸렌 글리콜 용액, 윤활제, 페인트계, 디클로로에탄과 같은 유기(有機)억제제로 나눌 수 있고, 일반적으로 아질산소다(NaNO2), 크롬산칼륨(KCrO3), 안식향산소다(C6H5COONa), 아질산칼슘(Ca(NO2)2) 등이 사용되고 있다[9].

양극억제제의 경우 크롬산이온(CrO42-) 혹은 질산이온(NO2-)등을 포함한 물질로 음극반응을 촉진하여 양극에 높은 전류밀도를 가하므로 부동태 피막을 생성시켜 부식을 억제한다. 음극억제제의 경우 중성용액의 음극반응을 일으키는 산소를 제거하거나 이동을 억제하여 부식을 감소시킨다. 하지만 수소의 환원반응을 막을 수 없기 때문에 수소취화의 우려로 거의 사용되고 있지 않다[10]. 이러한 부식억제제는 초기 배합 시에 혼화제로 사용되는 경우와 구조물의 표면에 도포하는 형태로 구분할 수 있는데, 구조물의 이력과 사용조건, 그리고 부식의 형태에 맞추어 적절하게 적용한다[11].

2.3 전기화학적 음극방식법

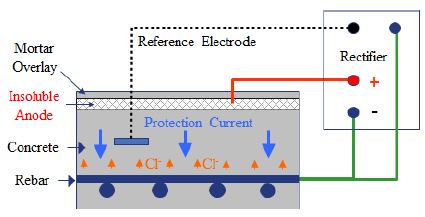

외부전원법(impressed current cathodic protection, ICCP)은 외부 전원장치로부터 강제로 방식전류를 철근으로 배류하는 음극방식법이다. 외부전원법은 Figure 1과 같이 방식하고자 하는 철 구조물을 외부전원장치의 (-)극과 연결하고, (-)극에서 (+)극으로 방식전류를 흐르게 하기 위한 직류전원을 얻기 위해 교류를 직류로 변환하는 정류기(rectifier)를 설치하여 양극을 (+)극에 연결하여 회로를 형성한다[2].

양극에서는 산화반응을 통해 전자를 방출하여 음극의 산화반응을 억제하는 역할을 하는데, 장기간 안정된 전류를 공급해야 하기 때문에 소모성이 적은 금속이나 특수 표면처리 된 금속을 사용한다. 통상 티타늄(Ti), 나이오비움(Nb) 등이 많이 사용된다. 또한 구조물의 구조와 방식전류의 분포에 따라 리본형, 메쉬형, 분리형 등 다양한 형태의 양극이 적용된다[12].

과방식에 의해 철의 전위가 -950 mV/SCE 이하가 되면 수소 환원 반응이 활성화되어 수소기체가 발생하게 되는데 이때 수소분자가 철의 입계 또는 결함사이 공간에서 결합하여 수소기체가 발생하여 터질 경우 순간응력으로 인해 철의 취성파괴가 일어날 수 있으므로, 특히 프리스트레스(prestressed) 콘크리트 등 장력을 가진 콘크리트구조물에서는 이점을 유의해야 한다[13].

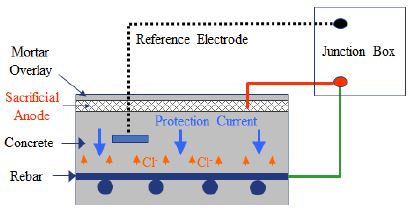

희생양극법(sacrificial anode cathodic protection ; SACP)은 방식하고자 하는 철 구조물보다 부식성 즉, 이온화 경향이 큰 금속의 양극을 전해질 환경에 설치하고, 전기적 연결을 통해 방식전류를 가해주는 음극방식법이다. 이 양극은 용해되어 소모되고 이온의 용해 시 발생한 전자가 음극인 철로 이동하여 철의 산화반응을 억제하는 역할을 하게 된다.

일반적으로 철의 방식을 위한 희생양극으로는 알루미늄(Al), 아연(Zn), 마그네슘(Mg) 등이 사용되고 있으며, 방식 환경과 반응생성물에 따라 적합한 재료를 선택하여 적용하게 된다.

Figure 2는 콘크리트구조물에 적용된 희생양극법을 나타낸 것이다. 콘크리트 표면에 설치된 희생양극을 철근과 전기적 연결을 함으로써 두 금속간의 전위차에 의해 전류가 자발적으로 공급된다[2]. 희생양극법은 철 구조물과의 전기적 연결로 전자의 흐름이 확보됨과 동시에 전해질 환경에서 이온의 이동이 원활하게 이루어지며, 소모된 희생양극은 교체할 수 있기 때문에 훨씬 효율적이라 할 수 있다. 그러나 방식에 필요한 구동력(driving force)이 작아 방식효과가 국부적이고, 소모되는 아연을 교체할 수 없는 단점이 있다. 비저항이 적은 해수환경에서는 벌크(bulk) 또는 망(mesh) 형태의 희생양극을 매달아 사용하는 기본적인 방법 이외에도 콘크리트표면에 희생양극을 열원으로 고압 용사하는 방법이 사용되기도 한다[14].

3. 철근콘크리트의 음극방식 기준

3.1 100mV 분극기준

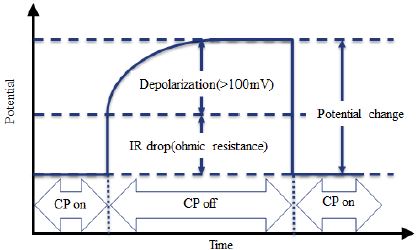

음극방식 기준은 지중 또는 해중 전기방식 분야에서 먼저 제안되었으나 철근콘크리트의 경우 국제적으로 통일된 음극방식 기준이 정립되어 있지 못한 실정이다. 여러 국가에서 채택하고 있는 방식기준인 100mV 분극기준은 NACE(미국부식협회) 등 국제적으로 가장 폭넓게 인정되고 있으며, 피방식체(철근) 전위를 100mV 이상 음극분극시키는 방법이다. 이 때 음극분극전위(cathodic polarization potential)는 콘크리트나 외부 환경적 저항에 의한 전위변화(IR drop)를 제외한 순수 분극 전위변화가 100mV 이상 발생되어야 하는데, 그것은 Figure 3에서와 같이 전기방식 공급전원을 일시적으로 차단하는 Instant-off 시험을 통해 측정한다[15]. 여기에서 초기 전위의 급상승은 콘크리트 자체의 저항으로 인한 전위강하(IR drop)값이기 때문에 전체 전위변화로부터 초기 전위강하를 뺀 값이 순수한 음극방식으로 분극된 전위이며 이것이 100mV 이상 발생되었을 때 적정 방식이라 판단한다.

3.2 300mV 전위변이 기준

단순한 전위 측정만으로 전기방식 상태를 판정할 수 있는 기준이 300mV 전위변이(potential variation) 기준이며, 철근의 자연 부식전위(corrosion potential) 보다 300mV 이하가 되면 방식상태로 판정한다. 전위만 측정하기 때문에 멀티미터와 기준전극이 있으면 충분하며, 측정시간도 장시간 기다릴 필요가 없고, 전원차단(100mV 분극기준)과 같은 복잡한 절차도 없다. 그러나 이 기준은 단순히 전위만으로 방식상태를 판단하기 때문에 콘크리트 환경변화에 따라 오차가 발생할 수 있다. 즉, 측정된 전위값으로는 미방식상태로 판단될지라도 용존산소가 부족한 환경에서는 부식이 발생하지 않을 수 있으며, 반대로 전위값이 방식상태에 있을지라도 국부부식이 발생할 수 있다.

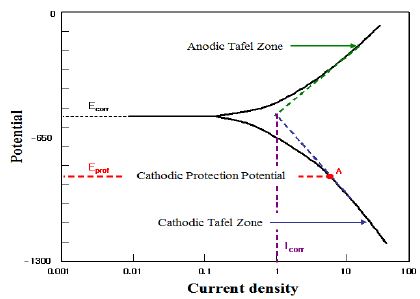

3.3 E-Log I 기준

E-Log I 기준은 Figure 4와 같이 음극분극곡선으로부터 얻어진다[2]. 철근의 음극분극(cathodic polarization)곡선은 부식전위로부터 전위가 저하하면서 분극되어 전류도 증가하는데 일정 전위에 이르면 곡선의 변화로부터 선형으로 변하는 변곡점(A 점)이 있다. 이 A점에서의 전위를 최소 음극방식기준으로 판정한다. 이 방법 또한 이론적 원리에 기초한 것이 아닌 오랜 경험에 의해 정해진 기준이며, 음극분극시험만으로 음극방식 전위와 전류를 알 수 있는 장점이있으나, 직선적인 타펠 구간이 뚜렷하지 않은 경우 판정의 어려움이 있다[16].

3.4 방식전류밀도(protection current density)

음극방식설계를 위해 적정 방식전류밀도값을 결정하는 것은 매우 중요하다. 방식전류밀도(A/m2)에 방식면적(철근의 표면적, m2)을 곱하면 전체 방식전류(A)가 계산되며 이것에 의해 전원장치의 크기, 개수, 양극의 종류 등 전체 시스템에 대한 구체적인 항목들이 결정된다. 따라서 전기방식 설계 중 방식전류밀도의 결정은 가장 중요한 설계 과정이라 할 수 있다. 그러나 불행하게도 국제적으로 아직까지 방식전류밀도값은 정립되어 있지 못한 실정인데, 그 이유는 주위 환경(염화물, 알칼리도 등)에 따라 크게 영향을 받기 때문이다. 문헌상 철근의 대표적인 방식전류밀도값은 10~20 mA/m2 범위이다[17].

4. 철근콘크리트의 음극방식의 적용사례

4.1 외부전원식 음극방식의 적용사례

외부전원식 음극방식은 어떤 종류의 양극을 사용하느냐에 따라 방식의 수명 및 성능이 크게 좌우된다. 외부전원식 음극방식의 양극은 장기간 손상되지 않고 사용되어야 하므로 Ti, Nb 등의 귀금속이나 표면에 MMO(mixed metal ox-ide) 등 특수 코팅된 재료를 불용성 양극으로 사용한다. 이들 중 MMO 티타늄 리본 양극은 대표적인 외부전원식 음극방식용 양극으로 사용되며 주차장이나 교량, 부두 등 육상과 해상 모두에 널리 적용된다.

Figure 5은 부두 또는 교량 구조물에 콘크리트를 타설하기 전 MMO/Ti 리본 양극을 설치한 사진이다. 양극을 설치하기 전에 방식할 철근과 양극이 전기적으로 접촉되지 않도록 일정한 간격으로 절연체 받침(spacer)을 설치하고, 구조물에 균일하게 방식전류가 공급될 수 있도록 철근 크기에 맞게 양극을 절단하고 설치한다. 이때 철근과 양극과는 절대 전기적으로 접촉되는 부분이 없어야 한다. 양극과 전원장치의 (+)극의 연결선의 접합 및 철근과 (-)극의 연결선의 접합은 각각 최소 2군데 이상 용접하여 연결한다. 콘크리트를 타설하기 전에 철근의 전위를 측정하기 위한 기준전극 또는 전위 모니터링 센서를 철근 주위에 설치한다. 보통 전원장치는 20V 이하의 소용량이 사용되며, 대형 부두 및 교량의 경우, 다채널 전원장치로 전체 구조물을 방식한다. 전원 공급은 콘크리트가 충분히 양생된 후에 공급하며, 전원 공급 초기에 제어장치의 작동상태를 점검하여 적정 방식전위 및 전류공급이 되도록 조정해야 한다.

Figure 6은 국내 경상남도 하동과 전라남도 광양시를 연결하는 섬진강 하류에 위치한 교량으로 길이 760m, 너비 12m 인 T형 다주식 교각 구조물이다. 교량에 Ti-Mesh 양극을 이용한 외부전원식 음극방식을 적용한 모습이다. 해상 교각은 수위에 따라 4부분으로 나누어지는데, 수중부(immersed zone), 간만대(tidal zone), 비말대(splash zone), 그리고 대기부(atmospheric zone)이다. 수중부와 대기부는 부식성이 낮기 때문에 부식손상이 심한 비말대와 간만대 부분에만 양극을 설치하여 교각의 하부까지만 방식전류가 공급된다. 다채널 전원장치에 의해 교각마다 개별적으로 제어가 가능하도록 시스템이 구성되어 있다.

4.2 희생양극식 음극방식의 적용사례

희생양극 시스템은 전위차의 제한 때문에 전기전도도가 높은 해양환경에서 주로 사용한다. 여기에서 소개되는 시스템은 아연 메쉬 양극으로 해상 교량의 교각방식용으로 사용되는 자켓(jacket) 시스템으로 Figure 7와 같다. 희생양극식 음극방식 역시 교각의 간만대 및 비말대가 방식된다면 전체 교량의 안전을 확보할 수 있기 때문에 이 부분에 집중하여 양극을 설치한다. 또한 이 부분은 해수가 충분히 흡수되어 전기전도도가 낮기 때문에 아연 메쉬의 양극으로도 충분히 방식 가능하다. 자켓 시스템을 설치하기 위해서는 먼저 교각의 방식 구간을 결정한다. 보통 비말대 상부로부터 최저 간만대 아래 50 cm까지 양극을 설치하여 방식한다. 교각의 단면 크기에 맞는 유리섬유 자켓을 사전에 제작하고 아연 메쉬 양극을 크기에 맞게 절단하여 자켓 내부에 고정한다. 내부에 아연 메쉬가 장착된 자켓을 교각에 조립하고 전위 측정을 위한 기준전극이나 부식 및 방식 모니터링 센서를 설치한다. 자켓의 하부를 막은 다음 몰탈을 자켓과 교각 사이에 채운 후 양생한다. 아연 메쉬 양극과 철근의 전기적인 연결은 최소 2군데 이상이어야 한다. 필요시 방식을 차단하여 방식기준을 만족하는지 측정할 수 있도록 전선은 자켓 외부에 있는 단자함에서 전기적으로 연결해야 한다. 설치 후 기준전극 또는 센서에 의해 희생양극식 음극방식의 방식상태를 점검하여 적정 방식전위 및 전류공급이 되는지 확인한다.

Figure 8은 광양시 진상면과 진월면을 잇는 남해고속도로와 연결되어 있는 해상교량으로 길이 330m, 폭 23m인 T형 다주식 교각 구조물이다. 국내에서는 철근콘크리트 교각에 희생양극식 음극방식이 최초로 적용된 교량이다. 철근콘크리트 교량의 설치 환경이 해수에 근접해 있어 콘크리트 비저항이 낮기 때문에 아연 양극을 이용한 희생양극식 음극방식을 적용하였다. 먼저 교각과 새로 설치할 콘크리트의 접착력을 높이기 위해 레이턴스(laitance)를 제거하기 위한 콘크리트 표면처리를 하고 아연 양극을 설치한다. 음극인 철근과 양극의 전기적인 연결은 단락에 의한 결함이 발생하지 않도록 최소 2군데 이상이어야 한다. 양극 표면에 거푸집을 설치하고 몰탈을 주입한다. 몰탈의 강도발현을 위해 30일간 양생 후에 거푸집을 제거한다.

5. 결 론

철근콘크리트의 부식을 억제하기 위한 전기화학적 음극방식 기술은 부식 손상된 철근 표면에 새로운 부동태 피막을 형성시키는 재부동태화로 인하여 철근콘크리트 구조물의 사용연한을 장기간 보장할 수 있기 때문에 구조물의 내구성 및 안전 확보에 매우 중요하다.

국제적으로 음극방식은 오랜 기간의 연구 및 기술개발의 축적으로 방식기술로서의 효용성이 입증되었으며, 철근콘크리트구조물의 부식을 확실하게 막을 수 있는 유일한 방식법이다. 하지만 효과적인 방식을 위해서는 적절한 전기화학적 설비를 확보해야 하며, 구조물의 종류나 노출환경에 따라 외부전원법이나 희생양극법의 선정, 양극 종류의 선택, 환경에 맞는 설계인자의 결정, 음극방식 모니터링 시스템 등 전문적인 기술이 필수적이다. 해상 교량이나 부두시설물 등 부식손상이 큰 대형구조물의 경우 경제적인 관점에서, 연속적으로 설계수명 이상 장기간의 유지관리를 위해서 지금부터라도 음극방식의 도입을 적극적으로 검토해야 한다고 판단된다.

References

-

J. P. Broomfield, Corrosion of Steel in Concrete, E & Fn Spon, (1997).

[https://doi.org/10.4324/9780203414606]

-

P. Chess, Cathodic Protection of Steel in Concrete, Gronvold & Karnov, E & Fn Spon, (1998).

[https://doi.org/10.4324/9780203223031]

- J. A. Jeong, and C. K. Jin, “Tidal water effect on the hybrid cathodic protection systems for marine concrete structures,”, Journal of Advanced Concrete Technology, 10(12), p389-394, (2012).

- P. Schiessl, and M. Raupach, “Laboratory studies and calculations on the influence of crack width on chloride-induced corrosion of steel in concrete,”, ACI Materials Journal, 94(1), p56-62, (1997).

- J. M. Shilstone, “Concrete mixture optimization,”, Concrete International, 12(6), p3339, (1990).

-

J. J. Chang, W. yeih, and C. L. Tsai, “Enhancement of bond strength for epoxy-coated rebar using river sand,”, Constructuion and Building Materials, 16(8), p45-472, (2002).

[https://doi.org/10.1016/S0950-0618(02)00101-0]

-

F. Tittarelli, and T. Bellezze, “Investigation of the major reduction reaction occurring during the passivation of galvanized steel rebars,”, Corrosion Science, 52(3), p978-983, (2010).

[https://doi.org/10.1016/j.corsci.2009.11.021]

-

J. A. Jeong, W. S. Chung, and Y. H. Kim, “Electrochemical measurements of cathodic protection for reinforced concrete piles in a marine environment using embedded corrosion monitoring sensors,”, Metals & Materials International, 19(3), p445-452, (2013).

[https://doi.org/10.1007/s12540-013-3010-1]

-

M. V. Diamanti, E. A. Rosales, G. Raffaini, F. Ganazzoli, A. Brenna, M. Pedefferri, and M. Ormellese, “Molecular modelling and electrochemical evaluation of organic inhibitors in concrete,”, Corrosion Science, 100, p231-241, (2015).

[https://doi.org/10.1016/j.corsci.2015.07.034]

-

R. M. Schroeder, and I. L. Muller, “Stress corrosion cracking and hydrogen embrittlement susceptibility of an eutectoid steel employed in prestressed concrete,”, Corrosion Science, 45(9), p1969-1983, (2003).

[https://doi.org/10.1016/S0010-938X(03)00035-0]

-

M. Y. Park, J. S. Moon, and D. J. Kang, “The corrosion inhibition characteristics of sodium nitrite using an on-line corrosion rate measurement system,”, Corrosion Science and Technology, 14(2), p85-92, (2015).

[https://doi.org/10.14773/cst.2015.14.2.85]

-

H. W. Cho, H. Y. Chang, B. T. Lim, H. B. Park, and Y. S. Kim, “Effect of RuCl₃concentration on the lifespan of insoluble anode for cathodic protection on PCCP,”, Corrosion Science and Technology, 14(4), p177-183, (2015).

[https://doi.org/10.14773/cst.2015.14.4.177]

-

M. Perrin, L. Gaillet, C. Tessier, and H. Idrissi, “Hydrogen embrittlement of prestressing cables,”, Corrosion Science, 52, p1915-1926, (2010).

[https://doi.org/10.1016/j.corsci.2010.02.041]

-

X. Jing, and Y. Wu, “Electrochemical studies on the performance of conductive overlay material in cathodic protection of reinforced concrete,”, Construction and Building Materials, 25(5), p2655-2662, (2011).

[https://doi.org/10.1016/j.conbuildmat.2010.12.015]

- D. A. Jones, Principles and prevention of corrosion, 2nd Edition, Prentice Hall, (1996).

-

K. Wilson, M. Jawed, and V. Ngala, “The selection and use of cathodic protection systems for the repair of reinforced concrete structures,”, Construction and Building Materials, 39, p19-25, (2013).

[https://doi.org/10.1016/j.conbuildmat.2012.05.037]

-

J. A. Jeong, and C. K. Jin, “The effect of temperature and relative humidity on concrete slab specimens with impressed current cathodic protection system,”, Journal of the Korean Society of Marine Engineering, 37(3), p260-265, (2013).

[https://doi.org/10.5916/jkosme.2013.37.3.260]