재순환수증기 연료개질형 SOFC시스템의 효용성 평가

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

온실가스 및 대기오염물질 배출 규제는 고효율 및 친환경에 적합한 새로운 선박용 동력장치의 필요성을 제기하고 있다. 최근 이와 같은 문제들을 근본적으로 해결하기 위한 지속가능한 방법으로서 연료전지를 선박의 동력발생장치로 도입하고자 하는 검토가 진행되고 있다. 본 논문은 중대형 선박 적용으로 메탄 개질용 수증기를 내부에서 재순환시키는 고체산화물형 연료전지시스템의 효용성을 외부수증기 공급 방식과 비교하여 분석한 것이다. 그 결과로 재순환수증기 연료개질방식이 셀 전압은 약간 낮게 유기되나 시스템의 전기적 효율은 다소 높아진다는 것을 알 수 있었다.

Abstract

Strengthened regulations for atmospheric emissions from ships have created a need for new and alternative power systems that offer low emissions and high energy efficiency. Recently, new types of propulsion power systems, such as fuel cell systems that use hydrogen as an energy source, have gained serious consideration in applications requiring emission control. The purpose of this work is to certify the availability of solid oxide fuel cell (SOFC) systems equipped with recycled steam reforming fuel pro-cessors, and to compare their performance with that of extra steam reforming systems. The results demonstrate that the recycled steam reforming system has a slightly lower cell voltage and higher energy efficiency than the extra steam reforming system.

Keywords:

Ship power system, Solid oxide fuel cell, Steam reforming, System availability키워드:

선박동력시스템, 고체산화물형 연료전지, 수증기개질, 시스템 효용성1. 서 론

선박 동력기관의 친환경적 사용은 선택이 아니라 필수가 되었으며, 동력기관의 에너지효율을 제고하고 대기오염물질의 배출을 줄이는 다양한 기술이 검토, 개발되고 있다. 그 중에 근본적이며 지속가능한 개선 방법의 하나로 연료전지시스템의 적용이 신중히 검토되고 있다[1][2].

연료전지는 연료의 화학적 에너지를 직접 전기적 에너지로 변환하는 장치로 친환경적이면서도 효율이 높아 최근 많은 관심을 받고 있다. 연료전지는 기본적으로 수소를 연료로 하는 시스템이나 저장성, 안전성을 고려한다면 수소를 극저온 또는 초고압으로 직접 저장하는 것보다 수소를 쉽게 발생시킬 수 있는 운반체로서 메탄, 메탄올, DME 같은 연료의 형태로 저장하는 것이 중대형 선박에 더욱 적합하다 하겠다[3][4]. 또한 중대형 선박의 동력 크기와 특성을 고려하면 연료전지는 MCFC, SOFC 같은 고온형이 저온형보다 더 경쟁력이 있다 판단된다. 상기와 같은 수소운반체를 연료로 사용하는 경우 수소화를 위한 개질과정이 연료전지시스템에 추가되어야 하며 일반적으로는 수소화 효율이 높은 수증기개질방식이 널리 채용되고 있다[5]. 그러나 수증기개질방식은 다량의 수증기를 외부에서 공급해야 하나 고온형 연료전지의 경우 연료극에서 발생되는 수증기를 재순환하여 활용할 수 있는 시스템이 가능하다.

본 논문은 메탄을 공급연료로 하는 SOFC시스템에서 재순환수증기 연료개질방식의 효용성을 평가하기 위하여 별도의 외부수증기 연료개질방식과 함께 두 시스템의 성능 특성을 시뮬레이션 모델링을 통하여 비교, 검토하였다.

2. 시스템 구성

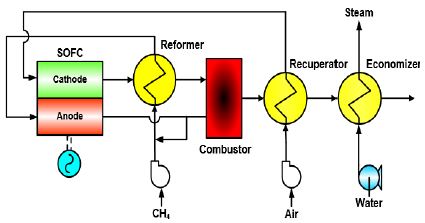

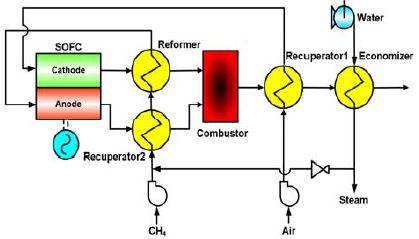

Figure 1 과 2는 수증기 개질형 SOFC시스템의 구성도이며 Figure 1은 재순환수증기 연료개질형을 Figure 2는 외부수증기 연료개질형을 각각 나타내고 있다. 그림에서 메탄연료는 개질기로 유입되기 전에 재순환 또는 외부에서 직접 공급된 수증기와 소정의 S/C(Steam/Carbon ratio) 비율로 혼합된다. 메탄연료는 개질기에서 수소농도가 농후한 혼합가스로 변환되며 연료전지 연료극의 전기화학반응을 거쳐 다량의 수증기를 함유한 혼합가스로 토출된다. 재순환수증기 연료개질방식은 연료극 출구 측에 포함된 다량의 수증기를 재순환하여 사용하는 방식으로 수증기뿐만 아니라 메탄, 수소, 일산화탄소, 이산화탄소도 동반되어 순환되는 단점이 있다. 이에 반하여 외부수증기 연료개질방식은 시스템이 간단하고 순수한 수증기만이 유입되므로 개질효율도 좋으나 별도의 수증기가 요구되는 단점이 있다. Figure 1 과 2를 비교해 보면 수증기 공급 방식뿐만 아니라 예열기의 배치가 일부 상이함을 알 수 있다. 그림에서 연소기 후단의 예열기는 공기극에 공급되는 공기를 예열하여 연료전지 스택에서 과도한 온도차에 의한 열응력이 발생하지 않도록 기능하는 한편 Figure 2의 연료극 후단에 배치된 예열기는 재순환수증기 온도보다 낮은 외부수증기와 공급연료인 메탄을 예열함과 동시에 연소기 출구온도가 과도하게 상승하는 것을 방지하는 역할을 한다. 여기에서 공기예열기의 출구온도는 냉각작용의 증대와 열응력의 억제를 위한 최저온도(COT-200)로 고정되어 있다[6][7].

3. 시스템 모델링

시스템의 성능해석은 다음과 같은 가정 하에서 수행되었다.

- ① 정상상태

- ② 방열손실 무시

- ③ 반응은 이론평형 상태

- ④ 유체 흐름방향으로 온도 및 조성은 1차원

- ⑤ 스택 출구가스 온도는 작동온도와 동일

그리고 본 시스템 성능평가에 사용한 계산 조건들은 Table 1과 같다.

3.1 개질기

메탄연료 수증기 개질의 주반응은 아래와 같은 개질반응과 전이반응으로 이루어진다.

| (1) |

| (2) |

주어진 반응온도와 반응압력 하에서 수증기 개질에 의한 개질 혼합가스의 조성은 주반응들이 평형에 도달할 때까지 진행되는 것으로 가정하여 평형정수(K)와 깁스 자유에너지(G)의 관계인 다음의 화학평형식으로부터 계산하였다.

| (3) |

여기에서 R은 기체정수이고, T는 온도(K)이다.

3.2 SOFC

연료전지 셀 연료극의 수소 및 일산화탄소의 전기화학반응과 이에 따른 유기 전압(V)은 다음 식으로 계산된다.

| (4) |

| (5) |

| (6) |

여기에서 E는 이론적 개회로전압이고 Vact, Vohm, Vtrans는 각각 활성화, 저항, 농도 과전압이다.

이론적 가역 개회로전압은 작동온도, 작동압력 및 연료의 조성에 따라 달라지며 깁스의 자유에너지와 네른스트식으로부터 아래의 식으로 나타낼 수 있다.

| (7) |

여기에서 F는 패러데이 상수이고 p는 각각의 분압을 그리고 상첨자 °는 표준상태를 의미한다.

식 (6)에서 나타낸 바와 같이 부하운전의 경우에 유기되는 실제 전압은 비가역성 요인들로 인하여 손실이 발생하며 그 주요한 손실로는 활성화 과전압, 저항 과전압, 농도 과전압이 있다.

전극에서는 전기화학반응을 일으키기 위한 활성화 에너지가 필요하며 이로 인한 전압강하를 활성화 과전압이라 한다. 활성화 과전압의 계산에 사용되는 일반적인 실험식으로서는 타펠(Tafel)의 식, 버틀러-볼머(Butler-Volmer)의 식 그리고 아헨바흐(Achenbach)의 식 등이 있으나 본 연구에서는 전기저항(Ω)의 개념으로 정리된 아래의 아헨바흐 식을 사용하였다[8].

| (8) |

| (9) |

| (10) |

이 식에서 사용한 연료극 활성화 에너지(Ea)는 110 kJ/mol, 공기극(Ec)은 160 kJ/mol, 또한 계수 Da,H2, Da,CO, Dc는 각각 2.13 × 108, 2.98 × 108, 1.49 × 1010 A/m2 이고 지수 m은 0.25이다. 여기에서 하첨자 a, c는 각각 연료극과 공기극을 의미한다.

저항 과전압은 전극에서의 전자이동 및 전해질에서의 이온이동에 대한 저항(Ωohm)으로 발생하는 손실을 말하며 전기저항식과 저항률(ρ)에 관한 다음의 식으로부터 산출한다.

| (11) |

| (12) |

| (13) |

| (14) |

여기에서 i는 전류밀도, δ는 두께이고 하첨자 e는 전해질층을 의미한다.

농도 과전압은 전해질과 전극 사이의 반응영역에서반응물질이 소모됨에 따라 농도가 변화하는 것에 기인하는 손실로 아래와 같은 한계전류밀도 모델로부터 계산한다[9]. 한계전류밀도(iL)는 9000 A/m2로 한다.

| (15) |

3.3 시스템 효율 및 공기량

연료극의 수소와 일산화탄소는 각각의 반응에 의하여 유기되는 셀 전압이 동일해야 하므로 이로부터 각각의 반응량을 산출할 수 있으며, 반응량에 따른 전류량에 식 (6)의 전압과 직교류 변환효율을 곱하면 스택의 출력(Wsofc)이 산출된다. 시스템의 전기적 효율(ηe)은 메탄 저위발열량(HCCH4) 기준의 식 (16)으로 정의되며 이 식에서의 보조기기 운전을 위한 소요 동력(Waux)은 연료와 공기 공급장치 동력의 합이다.

| (16) |

전기화학 반응용 산소와 스택의 냉각 작용을 겸하고 있는 공기는 스택에서의 에너지 밸런스 식 (17)로부터 그 공급량이 계산된다.

| (17) |

여기에서 △Ha, △Hc 는 각각 연료극, 공기극의 입·출구 엔탈피 차이고 HCH2+CO는 수소와 일산화탄소 연료의 총저위발열량이다.

4. 시스템 효용성 평가

4.1 시스템의 혼합가스 조성

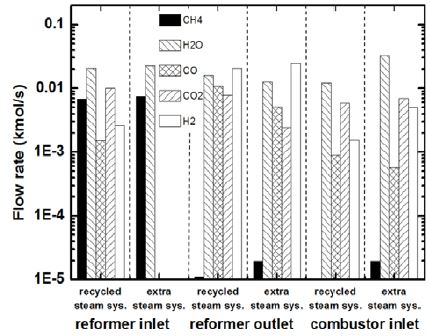

Figure 3은 개질기 입구, 출구 및 연소기 입구에서의 혼합가스 조성을 스택 작동온도(COT) = 1,223 K, 스택 전류밀도 = 3,000 A/m2, S/C = 3, 수소연료 이용률 = 80%인 경우에 대하여 재순환수증기 개질방식과 외부수증기 개질방식을 비교하여 나타내고 있다. 그림으로부터 재순환수증기 개질방식의 개질기 입구 가스조성은 메탄과 수증기로 구성된 외부수증기 개질방식과는 달리 이산화탄소, 일산화탄소 및 수소가 적지 않게 포함되어 있음을 알 수 있다. 그리고 재순환수증기 개질방식이 외부수증기 개질방식과 비교하여 메탄의 공급량이 약간 감소함을 알 수 있는데 이것은 재순환되는 수증기에 상당한 양의 미반응 수소가 동반되는 효과가 발생하기 때문이다. 그림에서 개질기 출구의 가스조성을 보면 개질기 입구의 것과 비교하여 대폭 감소된 메탄 그리고 크게 증가된 수소 및 일산화탄소의 양을 확인할 수 있다. 연소기 입구에 대한 두 방식의 가스조성 비교에서 재순환수증기 개질방식은 외부수증기 개질방식보다 혼합가스 총량과 가연성 물질인 수소량이 작음을 알 수 있다. 이것은 재순환수증기 개질방식에서 재순환되는 수증기와 함께 많은 양의 수소가 동반, 유출되므로 연소기로 유입되는 량이 크게 감소하기 때문이다.

4.2 스택 작동온도에 따른 성능 평가

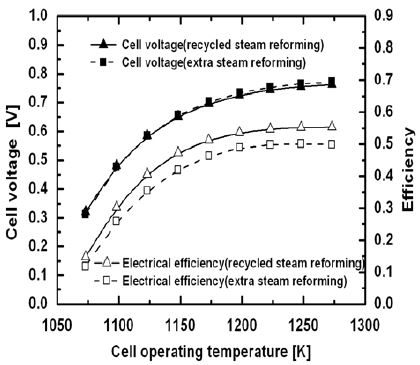

Figure 4는 스택 전류밀도 = 3,000 A/m2, S/C = 3, 수소연료 이용률 = 80%인 경우 스택 작동온도가 재순환수증기 개질방식과 외부수증기 개질방식의 시스템 성능 특성에 미치는 영향을 셀 유기전압과 시스템 전기적 효율의 측면에서 비교하여 나타낸 것이다. 그림에서 셀 유기전압은 외부수증기 개질방식이 약간 높게 나타난다. 이것은 Figure 3 그리고 식 (7)과 식 (8)로부터 알 수 있듯이 외부수증기 개질방식은 셀의 전기화학반응에 중요하게 작용하는 수소의 분압(몰 분율)이 약간 높아 개회로전압은 증가하고 반면에 활성화 과전압은 감소하기 때문이다. 그러나 본 평가 영역에서 두 개질방식은 유기전압의 중대한 차이를 보이지 않는다. 한편 시스템 전기적 효율은 재순환수증기 개질방식이 5% 내외에서 외부수증기 개질방식보다 높게 나타난다. 이것은 유기전압의 결과에도 불구하고 4.1절에서 기술하였듯이 수증기가 재순환되는 경우 다량의 미반응 수소가 수증기에 동반되므로 공급되어야 할 메탄 연료량이 줄어들기 때문이다.

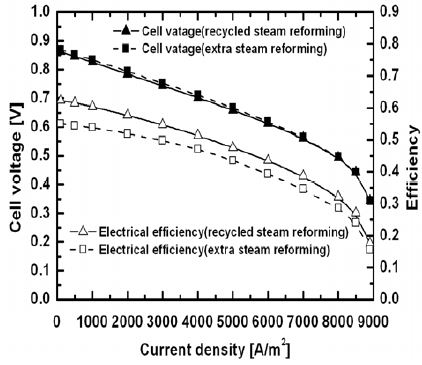

4.3 스택 전류밀도에 따른 성능 평가

Figure 5는 스택 작동온도 = 1,223 K, S/C = 3, 수소연료 이용률 = 80%인 경우 스택 전류밀도가 재순환수증기 개질방식과 외부수증기 개질방식의 시스템 성능 특성에 미치는 영향을 셀 유기전압과 시스템 전기적 효율의 측면에서 비교하여 나타낸 것이다. 그림에서 셀 유기전압은 스택 작동온도의 결과와 마찬가지로 외부수증기 개질방식이 약간 높게 나타난다. 이것은 4.2절에 전술한 동일한 이유 때문이고 더불어 본 평가 영역 내에서 두 개질방식에 의한 유기전압의 중대한 차이도 나타나지 않았다. 한편 시스템 전기적 효율은 재순환수증기 개질방식이 5% 내외에서 외부수증기 개질방식보다 높게 나타난다. 이것 또한 4.2절에서 기술한 동일한 이유에 기인하는 결과이다.

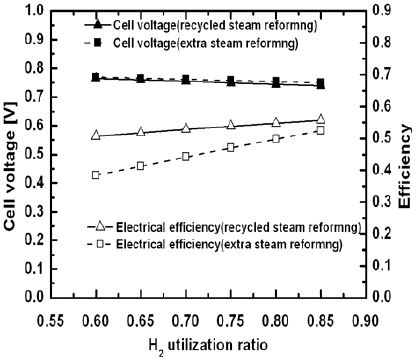

4.4 스택 수소연료 이용률에 따른 성능 평가

Figure 6는 스택 작동온도 =1,223 K, 스택 전류밀도 = 3,000 A/m2, S/C = 3인 경우 스택 수소연료 이용률이 재순환수증기 개질방식과 외부수증기 개질방식의 시스템 성능 특성에 미치는 영향을 셀 유기전압과 시스템 전기적 효율의 측면에서 비교하여 나타낸 것이다. 그림에서 셀 유기전압과 시스템 전기적 효율에 대한 경향은 앞 절에서 설명한 결과와 동일하나 두 개질방식에 의한 전기적 효율의 차는 수소연료 이용률이 낮아질수록 확대됨을 알 수 있다. 이것은 스택의 수소연료 이용률이 낮아짐에 따라 수소가 수증기의 재순환에 의하여 회수되는 효과가 더욱 크게 나타나기 때문이다. 더불어 수소연료 이용률이 극단적으로 높아지면 두 개질방식의 전기적 효율이 같아지거나 외부수증기 개질방식이 다소 높아질 수 있음도 알 수 있다.

5. 결 론

본 논문은 메탄을 공급연료로 하는 SOFC시스템에서 재순환수증기 연료개질방식의 효용성을 평가하기 위하여 별도의 외부수증기 연료개질방식과 함께 두 시스템의 성능 특성을 시뮬레이션 모델링을 통하여 비교, 검토한 것으로 본 시스템 그리고 계산 조건과 범위 내에서 다음과 같은 결론을 얻었다.

(1) 셀의 전압은 재순환수증기 개질방식이 외부수증기 개질방식보다 약간 낮게 유기되나, 두 방식에서 셀 전압의 중대한 차이는 나타나지 않는다.

(2) 시스템의 전기적 효율은 재순환수증기 개질방식이 외부수증기 개질방식보다 높으며 이 경향은 수소연료 이용률이 낮을수록 더 크게 나타난다.

References

-

M. H. Kim, “Analysis on the technology R&D of the fuel cell systems for power generation in ships,”, Journal of the Korean Society of Marine Engineering, 31(8), p924-931, (2007), (in Korean).

[https://doi.org/10.5916/jkosme.2007.31.8.924]

-

M. H. Kim, “Performance and Safety Analysis of Marine Solid Oxide Fuel Cell Power System,”, Journal of the Korean Society of Marine Engineering, 33(2), p233-243, (2009), (in Korean).

[https://doi.org/10.5916/jkosme.2009.33.2.233]

- Gunther Kolb, Fuel Processing for Fuel Cells, WILEY-VCH, (2003).

-

J. S. Oh, K. J. Lee, S. H. Kim, S. G. Oh, T. W. Lim, J. S. Kim, S. K. Park, M. E. Kim, and M. H. Kim, “Thermodynamic analysis on steam reforming of hydrocarbons and alcohols for fuel cell system,”, Journal of the Korean Society of Marine Engineering, 35(4), p388-396, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.4.388]

- D. Shekhawat, J. J. Spivey, and D. A. Berry, , Fuel cells: Technologies for Fuel Processing, ELSEVIER, (2011).

-

F. Mueller, F. Jabbari, R. Gaynor, and J. Brouwer, “Novel solid oxide fuel cell system controller for rapid load following,”, Journal of Power Sources, 172(1), p308-323, (2007).

[https://doi.org/10.1016/j.jpowsour.2007.05.092]

- A. F. Massardo and, and F. Lubelli, “Internal reforming solid oxide fuel cell-gas turbine combined cycles : Part A-Cell model and cycle thermodynamic analysis,”, Journal of Engineering for Gas Turbines and Power, 122, p27-35, (2000).

-

E. Achenbach, “Three-dimensional and time-dependent simulation of a planar solid oxide fuel cell stack,”, Journal of Power Sources, 49(1-3), p333-348, (1994).

[https://doi.org/10.1016/0378-7753(93)01833-4]

-

F. Calise, A. Palombo, and L. Vanoli, “Design and partial load exergy analysis of hybrid SOFC-GT power plant,”, Journal of Power Sources, 158(1), p225-244, (2006).

[https://doi.org/10.1016/j.jpowsour.2005.07.088]