Dual Fuel 엔진용 이중관 벨로우즈 제작 공정의 최적화에 관한 연구Ⅰ : 좌굴해석 및 응력해석을 통한 설계 최적화

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

배기가스의 배출을 현저하게 저감시켜 강화된 환경규제에 적합한 DF 엔진의 고압 가연성 가스를 공급하기 위한 이중관 가스 벨로우즈의 연구개발에 대한 필요성이 대두되고 있다. 본 연구에서는 최적화된 이중관 벨로우즈의 개발을 위한 것으로, 내식성재료인 오스테나이트계 스테인리스강에 대하여 이중관으로 벨로우즈화하는 성형방법과 최적화된 용접 조건을 도출하여 다양한 성능평가를 통해 생산된 시제품의 신뢰성을 확보하기 위한 연구를 수행하였다. 본 연구의 제1보에서는 최적화된 벨로우즈를 설계하기 위하여 구조설계, 좌굴해석 및 응력해석을 통해 좌굴 발생 하중 및 벨로우즈 응력을 해석하였다. 그 결과 엠보싱 형상을 가진 벨로우즈의 경우 좌굴 발생 하중이 약 1.6배 증가하였으며, 최대 설계압력보다 2배인 30.0 bar에서 어떠한 좌굴 및 스컴이 발생하지 않는다는 것을 확인하였다.

Abstract

Dual fuel engines are suitable for stricter regulations as they significantly decrease exhaust gas output. Hence, research and development of double wall bellows for dual fuel engines is important. In this study, optimum forming methods and welding conditions were derived to develop double wall bellows made of austenite stainless steel. The reliability of the prototypes was ensured by various performance evaluations. In this study, the buckling load and bellows stress were obtained by structural design, buckling, and stress analysis to design optimum bellows. As a result, the buckling load in the embossing shape of bellows increased by approximately 1.6 times, and no buckling and squirming occurred at 30.0 bar, which was twice that of the maximum design pressure.

Keywords:

Double wall gas bellows, Structural design, Buckling analysis, Stress analysis키워드:

이중관 가스 벨로우즈, 구조설계, 좌굴해석, 응력해석1. 서 론

국제해사기구(IMO) 등 국제기구에서는 선박의 대기오염물질 및 온실가스배출 등의 안전·환경규제를 강화하고 NOx에 대한 TierⅢ 규제를 2016년부터 1월 1일 이후 건조된 선박이 NOx 배출통제지역(NOx Emission Control Areas)을 운항하는 선박에 적용되고 있다. 이에 대한 대안으로 가스연료추진 선박 및 이중연료 사용엔진(DFDE, ME-GI)에 대한 개발이 활발해지면서 연료공급관으로 사용되는 이중관 벨로우즈에 대한 개발의 필요성이 대두되고 있다.

이중관 벨로우즈는 일반적으로 LNG 연료추진선박에 사용되고 있으며 이중관의 내부튜브(inner tube)에는 천연가스, 외부튜브(outer tube)에는 공기가 흐르도록 설계되어 있다. 내부튜브에 흐르는 가스가 벨로우즈 손상으로 누설이 발생할 경우 위험한 상황이 발생할 수 있으므로 외부튜브에서 이중으로 차단하는 역할을 한다. 또한 파이프라인에 가스 감지센서를 설치하여 라인에서 누설되는 가스를 사전에 감지하여 사고를 예방하고 있다. LNG 연료추진선박은 일반적으로 디젤유와 가스의 두 종류 연료를 동시에 사용이 가능한 DF(dual fuel)엔진을 사용한다. 향후 DF엔진은 선박엔진 시장의 약 10 %를 점유할 것으로 예상되고, 기존 선박엔진에 대한 DF엔진으로 개조가 필요해서 이중관 벨로우즈 수요가 많이 증가할 것으로 생각된다[1]-[5].

본 연구에서는 성형성이 우수하고 내부식성이 강한 재료를 사용하여 최적화된 이중관 벨로우즈의 설계조건을 도출하고자 하였다. 이중관 벨로우즈의 설계는 내부에 가해지는 압력과 변위에 따르는 응력, 피로수명, 스프링 힘, 좌굴 등을 포함한 다양한 변수로 인하여 복잡하다. 하지만 이러한 변수들에 대하여 시제품을 대상으로 평가하는데 한계가 있기 때문에 구조설계 및 좌굴해석을 통해 설계시 사전에 변수에 대한 평가를 실시하고자 하였다. 또한 응력해석을 통해 벨로우즈에 작용하는 압력과 변위에 대한 해석을 실시하였다[5]-[9].

2. 해석 방법

2.1 구조설계 및 좌굴해석 방법

이중연료를 사용하는 DF엔진에서 성형성과 내식성이 우수한 오스테나이트계 스테인리스강 STS316L 소재를 사용하여 제작된 벨로우즈를 적용하였다[1],[10]-[11].

벨로우즈에 있어서 최대 설계압력은 실제 사용압력보다 여유를 가지고 설정하였다. 그리고 압력시험조건은 최대 설계압력의 2배로 하였다. 또한 파괴시험은 최대 설계압력의 4~5배를 가하여 실시하였다. 그러므로 압력시험조건과 파괴시험조건을 만족하는 벨로우즈를 설계하기 위해서는 내압과 좌굴해석은 반드시 필요한 내용이며, Table 1과 2에 이중관 벨로우즈의 제작조건과 설계조건을 나타낸다. 압력시험조건은 최대 설계압력 15.0 bar의 2배인 30.0 bar로, 파괴시험조건은 5배인 75.0 bar로 설정하였다. 벨로우즈 설계는 기본적으로 축 방향 움직임(Lateral movement)값이 ±5.0 mm로 상당히 큰값이기 때문에 단일(single) 벨로우즈보다 복식(universal) 벨로우즈로 설계를 해야만 수명을 만족할 수 있었다.

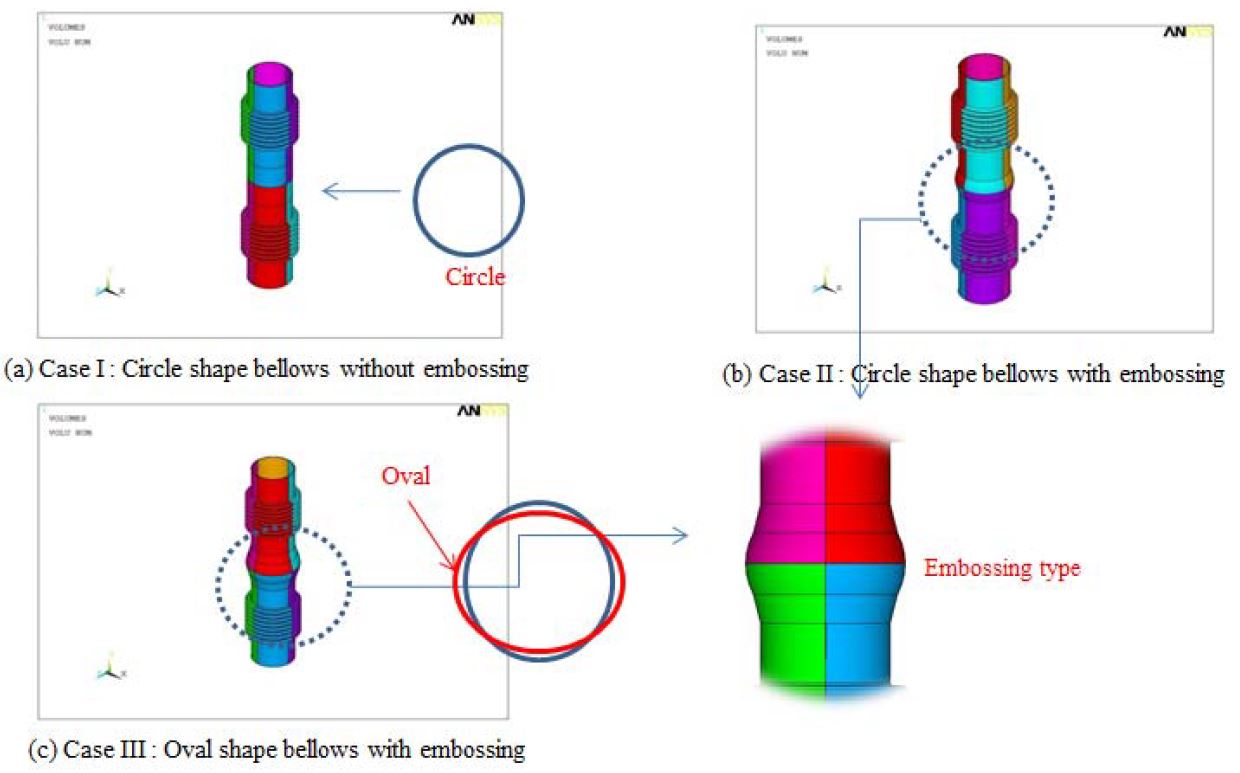

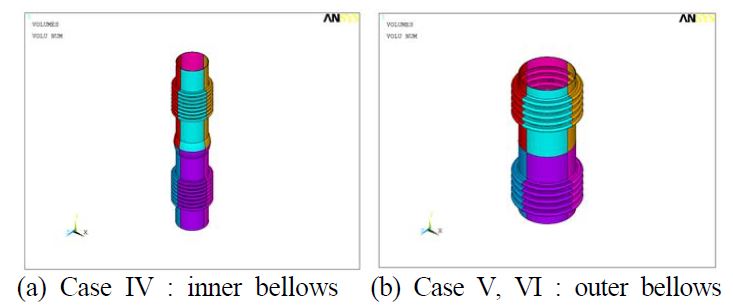

이중관 벨로우즈의 설계형상은 Figure 1과 같이 엠보싱(embossing) 형태가 없는 진원의 벨로우즈(case I)와 엠보싱형태가 추가된 벨로우즈(case II) 그리고 엠보싱 형태가 추가되고 벨로우즈 제작 중 약간의 불균형을 고려하여 타원형으로 된 벨로우즈(case III)로 제작하여 모델링하였다. 또한 내측 벨로우즈와 외측 벨로우즈에 대하여 Figure 2와 같이 내측 벨로우즈에 내압을 적용하였을 경우(case Ⅳ)와 외측 벨로우즈에 외압을 적용할 경우(case V) 그리고 외측 벨로우즈에 내압을 적용할 경우(case Ⅵ)에 대하여 모델링을 진행하였다. 모델링 시의 허용 압력은 설계압력의 2배인 30bar이었다.

2.2 응력해석 방법

응력은 유한요소 해석프로그램인 ANSYS Mechanical APDL ver. 15.0로 해석하였다. 벨로우즈 유한요소해석 시 모델 해석에 사용된 요소는 3차원 축대칭 문제를 2차원으로 해석 가능한 Solid272를 이용하였으며, Target169, Contact175를 통해 접촉조건을 계산하였다. 경계조건으로 벨로우즈의 양 끝단은 구속하였다. 이중관 벨로우즈에 대하여 내부 압력을 적용하였을 때의 응력을 측정하기 위하여 내측 및 외측 벨로우즈에 최대 설계압력 조건인 15.0 bar의 2배인 내압시험 조건 30.0 bar와 5배인 파괴시험 조건 75.0 bar의 압력조건에서 응력해석을 실시하였다. 이중관 벨로우즈에 사용된 재질은 STS 316L로 상온에서 항복강도는 170 MPa, 인장강도는 485 MPa이며 ASME Section II Part D에 따르면 허용응력은 S = 115 MPa이다.

3. 해석 결과 및 고찰

3.1 좌굴해석 결과

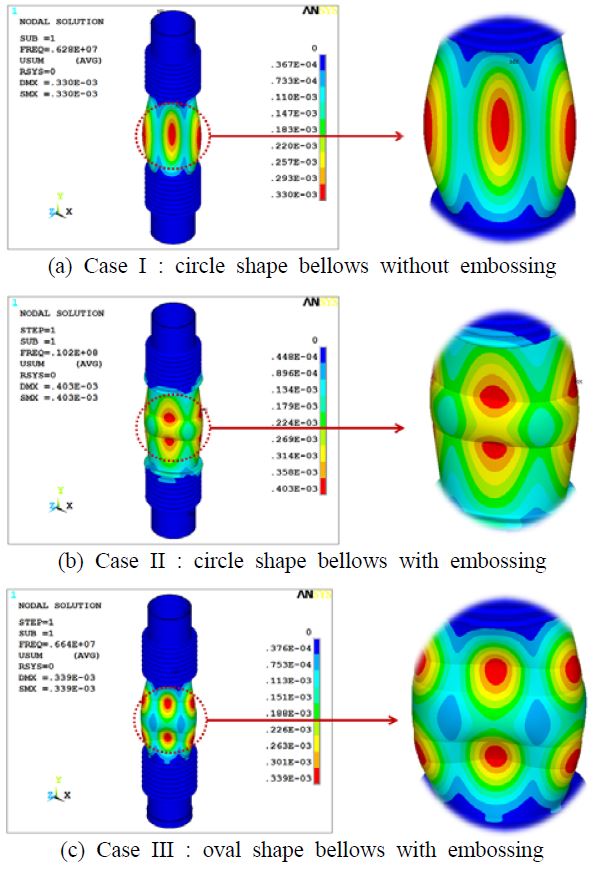

엠보싱 유무 및 형상에 대한 모델링 결과, Figure 3에 나타낸 바와 같이 벨로우즈와 벨로우즈 사이에 엠보싱 형태의 주름을 주어서 내압과 좌굴에 유리하도록 설계되어 엠보싱유무에 따른 좌굴 발생 하중을 비교해보았을 때 엠보싱 형상이 없는 case I의 경우가 6.28 MPa인 반면에 엠보싱 형태를 추가한 case II의 벨로우즈는 좌굴발생 하중이 10.2 MPa로 약 1.6배 증가하였다. 약간의 불균형을 고려하여 타원형을 제작된 case III의 경우에는 형태가 불균형함에도 불구하고 엠보싱 형태가 추가되어 좌굴 발생 하중이 6.64 MPa을 나타내면서 엠보싱 형상이 없는 진원의 벨로우즈 case I의 벨로우즈와 거의 같은 하중을 나타내었다. 하지만 허용 압력 30 bar에서는 모든 조건에서 좌굴이 발생하지 않는 범위를 나타내었다.

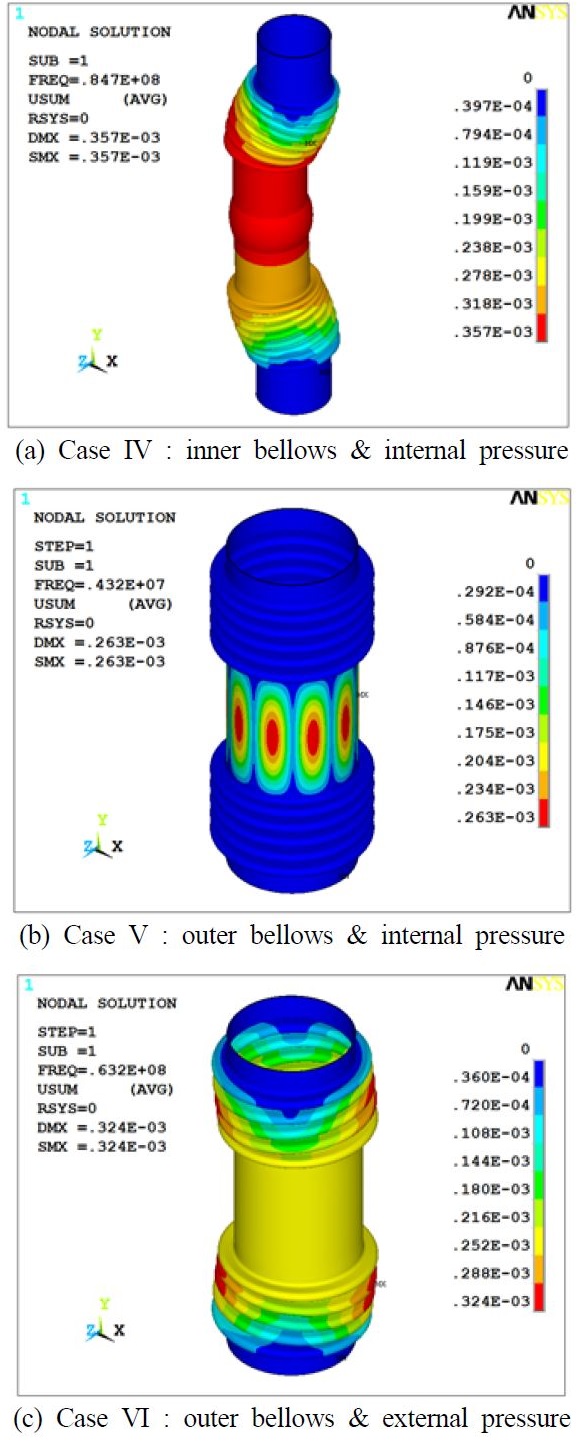

Figure 4는 내측 및 외측 벨로우즈에 대하여 내압 또는 외압을 적용한 모델링의 결과를 나타낸다. 내측 벨로우즈 에 내압을 적용한 case Ⅳ의 경우는 좌굴 발생 하중이 84.7MPa로 좌굴이 발생하지 않는 범위를 나타내었다. 외측 벨로우즈에 외압을 적용한 case Ⅴ는 비교적 낮은 좌굴 발생 하중인 4.32 MPa을 나타내었다. 하지만 실제 제품이 적용되는 환경에서는 외압이 적용하지 않기 때문에 비교적 낮은 하중임에도 불구하고 좌굴이 발생하지 않는 결과를 나타내었다. 외측 벨로우즈에 내압을 적용한 case Ⅵ의 경우는 좌굴 발생 하중이 63.2 MPa로 내압시험시의 허용 압력 조건을 초과하기 때문에 좌굴이 발생하지 않았다.

이상의 모델링 해석 결과로부터, 설계된 이중관 벨로우즈는 최대 설계압력 15.0 bar의 2배인 30 bar의 압력시험조건에서 어떠한 좌굴도 발생하지 않는다는 것을 확인하였다.

3.2 응력해석 결과

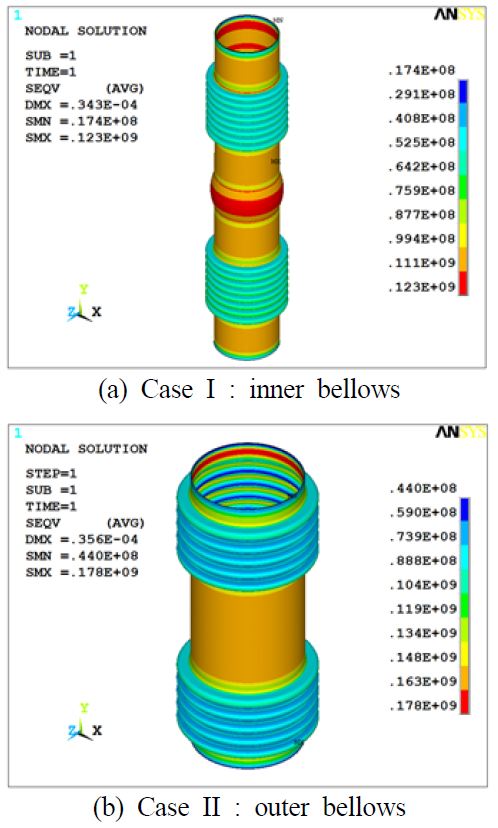

Figure 5의 응력해석 결과와 같이 벨로우즈 내부에 압력시험조건인 30 bar로 압력을 가할 경우 내부 벨로우즈에 걸리는 응력(case I)은 123 MPa이고, 외부 벨로우즈에 걸리는응력(case II)은 178 MPa로 허용한계 응력 207 MPa를 초과하지 않았기 때문에 어떠한 파손도 발생하지 않았다.

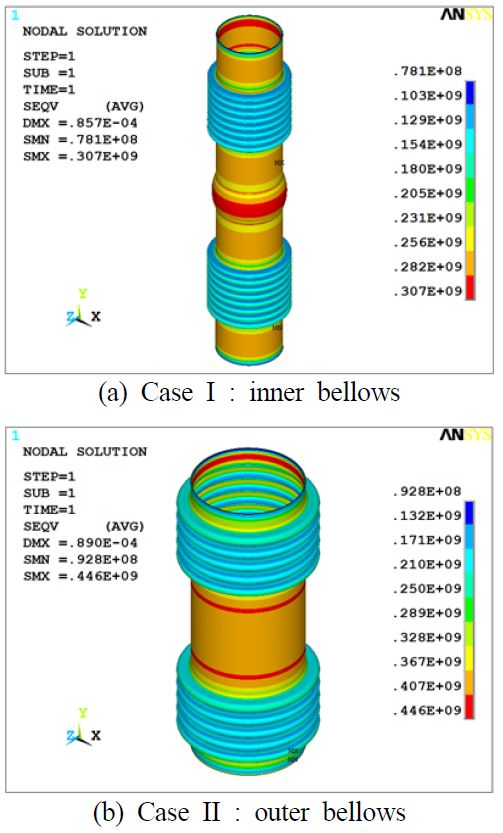

설계압력 조건의 5배인 파괴시험 조건 75.0 bar 압력을 벨로우즈 내부에 가할 경우에는 Figure 6과 같이 내부 벨로우즈에 걸리는 응력(case I)은 307 MPa이고, 외부 벨로우즈에 걸리는 응력(case II)은 446 MPa로 허용한계 응력 207 MPa를 초과하였다. 허용한계 응력을 넘어섰다는 것은 벨로우즈의 기능을 할 수 없다는 의미이며, 내부 벨로우즈와 외부 벨로우즈에 벨로우즈의 산과 산의 간격과 산의 형상이 비틀어지는 평면 스컴이 발생하고, 벨로우즈의 축이 구부러지는 축 방향 스컴이 발생하였다. 이러한 응력해석 결과로부터 내부압력이 30.0 bar일 경우에는 어떠한 변형이나 스컴이 발생하지 않지만 파괴시험 조건인 75.0 bar의 경우에는 형상이 비틀어지면서 스컴이 발생한다는 것을 확인할 수 있었다.

4. 결 론

최적화된 이중관 벨로우즈를 설계하기 위하여 구조설계, 좌굴해석 및 응력해석을 실시하였으며, 다음과 같은 결론을 얻을 수 있었다.

- 1) 벨로우즈 사이의 엠보싱 유무에 따른 모델링 결과, 엠보싱 형성이 없는 경우에 비하여 엠보싱 형상이 추가된 벨로우즈의 좌굴 발생 하중이 약 1.6배 증가하였다.

- 2) 내측 및 외측 벨로우즈에 대하여 내압 또는 외압을 적용한 모델링의 결과, 최대 설계압력 15.0bar의 2배인 30.0bar의 압력조건에서도 모두 허용 압력 조건을 초과하기 때문에 좌굴이 발생하지 않았다.

- 3) 이중관 벨로우즈에 대하여 30.0bar의 내압시험 조건과 75.0bar의 파괴시험 조건의 응력해석을 실시한 결과, 내압시험 조건에서는 어떠한 변형이나 스컴이 발생하지 않지만 파괴시험 조건에서는 형상이 비틀어지면서 스컴이 발생한다는 것을 확인하였다.

Acknowledgments

본 과제(결과물)는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 연구결과이며, 또한 해양수산부의 지원으로 수행한 해양에너지 전문인력 양성사업의 연구결과입니다.

References

- H. W. Lee, Y. T. Shin, J. U. Park, J. W. Lee, and C. Y. Kang, “A study of low temperature strength and fatigue strength of austentic stainless steel for membrane type LNG Tank”, Journal of Korea Welding Society, 17(3), p198-202, (1999).

-

Y. Goldfeld, J. Arbocz, and A. Rothwell, “Design and optimization of laminated conical shells for buckling”, Thin-Walled Structures, 43(1), p107-133, (2005).

[https://doi.org/10.1016/j.tws.2004.07.003]

- S. H. Ko, S. Y. Han, and H. Y. Choi, “Optimal design for a structure using design of experiment”, KSMTE Annual Spring Conference, p34-39, (2001).

-

S. W. Lee, (2002), “Study on the forming and springback analyses of a precision metal bellows”, Transactions of Materials Processing, 11(3), p231-237.

[https://doi.org/10.5228/KSPP.2002.11.3.231]

- H. Y. Joe, Structural Analysis and Finite Element Analysis of Bellows of General Design, M.S. Thesis, Department of Mechanical Engineering, Hanyang University, Korea, (1995), (in Korean).

-

S. Igi, H. Katayama, and M. Kawahara, “Evaluation of mechanical behavior of new type bellows with two-directional convolutions”, Nuclear Engineering and Design, 197(1-2), p107-114, (2000).

[https://doi.org/10.1016/S0029-5493(99)00260-5]

- B. K. Koh, and G. J. Park, “Development of finite element analysis program and simplified formulas of bellows and shape optimization”, Journal of the KSME, 21(8), p1195-1208, (1997).

- B. S. Hwang, Study on the Design and Behavior of Bellows under Loading Conditions, M.S. Thesis, Department of Mechanical Design&Production Engineering, Hanyang University, Korea, (1992), (in Korean).

- H. J. Kim, A Study on the Design of New Concept Ship’s U-type Bellows using Design of Experiment Methodology, Ph. D. Dissertation, Department of Mechanical Engineering, Dong-A University, Korea, (2008), (in Korean).

-

P. S. Kim, H. Y. Choi, S. Y. Choi, Y. S. Kim, and J. D. Kim, “Fundamental study on the weldability and formability of INCOLOY 825 alloys and STS316L alloys”, Journal of the Korean Society of Marine Engineering, 38(6), p698-703, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.6.698]

-

Y. S. Kim, and S. C. Kil, “Latest welding technology for storage and transportation facilities of liquified natural gas”, Journal of the Korean Society of Marine Engineering, 40(1), p17-27, (2016), (in Korean).

[https://doi.org/10.5916/jkosme.2016.40.1.17]