산화그래핀이 폴리우레탄 폼 기계적 강도에 미치는 영향

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 영하 163℃의 극저온 환경에서 저장되는 액화천연가스 운반선 방열시스템에 적용되는 폴리우레탄폼 단열재의 기계적 강도를 향상시키기 위한 연구의 일환으로 폴리우레탄 폼 합성 시 산화그래핀을 첨가한 산화그래핀-폴리우레탄폼을 개발하였다. 우선 Hummers 방법을 이용하여 산화그래핀을 합성하였으며, 폴리올과 이소시아네이트의 중합반응 시 산화그래핀의 중량비를 다르게 첨가하여 산화그래핀-폴리우레탄 폼 벌크를 제작하였다. 미세구조 분석을 통해 산화그래핀의 양에 의존한 산화그래핀-폴리우레탄 폼의 셀 안정성에 대해 분석 하였으며, 이와 동시에 산화그래핀이 폴리우레탄 폼 셀에 미치는 영향에 대해 분석하고자 하였다. 또한, 기계적 강도를 계측하기 위해 극저온용 챔버를 탑재한 만능재료시험기의 온도를 제어하여 상온 및 영하 163℃의 극저온 환경에서 압축시험을 수행하여 기계적 거동 및 파손 특성에 대해 규명하였다. 시험 결과 산화그래핀의 양이 증가 할수록 기계적 강도는 향상되지만, 일정량 이상이 되면 셀 형성을 방해하여 셀 구조의 안정성이 저하되고 기계적 강도 또한 저하되는 현상을 관찰하였다.

Abstract

In the present study, graphene oxide based polyurethane foams were manufactured as a part of the development process of mechanically strengthened polyurethane foam insulation material. This material is used in a liquefied natural gas carrier cargo containment system. The temperature of the containment system is -163℃. First, graphene oxide was synthesized using the Hummers’ method, and it was supplemented into polyol-isocyanate reagent by considering a different amount of graphene oxide weight percent. Then, a bulk form of graphene-oxide-polyurethane foam was manufactured. In order to investigate the cell stability of the graphene-oxide-polyurethane foam, its microstructural morphology was observed, and the effect of graphene oxide on microstructure of the polyurethane foam was investigated. In addition, the compressive strength of graphene-oxide-polyurethane foam was measured at ambient and cryogenic temperatures. The cryogenic tests were conducted in a cryogenic chamber equipped with universal testing machine to investigate mechanical and failure characteristics of the graphene-oxide-polyurethane foam. The results revealed that the additions of graphene oxide enhanced the mechanical characteristics of polyurethane foam. However, cell stability and mechanical strength of graphene-oxide-polyurethane foam decreased as the weight percent of graphene oxide was increased.

Keywords:

Polyurethane foam, Graphen-oxide, Cryogenic test, Liquefied natural gas키워드:

폴리우레탄 폼, 산화그래핀, 극저온 실험, 액화천연가스1. 서 론

경질 폴리우레탄 폼은 가격대비 우수한 재료적 성능으로 인해 단열재, 경량 구조재, 완충재 등으로 전 세계적으로 매우 광범위한 적용이 이루어지고 있는 대표적 산업용 소재이다[1]. 무엇보다도 열전도도가 매우 낮아 단열성능이 우수하다고 알려져 있으며, 그 결과 단열재로써의 응용이 전체의 80-90%를 차지하고 있다. 단열재로써의 폴리우레탄폼은 150도의 고온부터 영하 200℃에 이르는 극저온 영역까지 매우 넓은 범위에서 사용할 수 있는 실용적인 단열소재이며, 특히 저온 환경에서의 우수한 단열 성능으로 인해 냉장/냉동고, 파이프, 액화천연가스 저장탱크 등 (극)저온 환경에서 가동되는 산업용 구조물에 널리 이용된다. 특히, 우수한 단열성능 뿐만 아니라 타 단열재 대비 높은 기계적 강도로 인해 액화천연가스운반선의 방열시스템에 적용되고 있으며, 환경적 문제로 인해 최근 조선해양산업의 블루오션으로 각광받고 있는 액화천연가스 연료추진선박의 연료저장탱크 단열재로의 적용도 시도되고 있다. 이는, 영하 163℃의 극저온 환경에서 저장/운반되는 LNG운반선 방열시스템 및 액화천연가스 연료추진선박 저장탱크의 경우 슬로싱(sloshing)으로 정의되는 유체 충격하중에 대응할 수 있도록 높은 기계적 강도가 요구되기 때문이다. 이러한 이유로 해상에서 저장/운송되는 액화천연가스 선박 저장시스템의 경우, 기존 폴리우레탄 폼에 유리섬유를 넣어 강화시킨 유리섬유강화폴리우레탄 폼을 채택한다[2]. 하지만, 이러한 강도적 개선을 위한 노력에도 불구하고 파손문제가 지속적으로 보고되고 있는 실정이며, 상대적으로 높은 유리섬유의 열전도도로 인해 단열성능의 문제를 야기하고, 단열재를 더 두껍게 해야 하는 문제를 야기하였으며, 그 결과 대양을 통해 수입에 의존하는 액화천연가스의 적재량이 줄어드는 한계가 있다. 본 연구는 이러한 기존 단열재의 열적/기계적 성능개선을 통한 단열재의 한계를 극복하기 위한 연구의 일환으로 수행되었으며, 첫 단계로써 강도적 성능을 개선시키기 위한 나노입자 첨가 및 극저온 기계적 성능평가에 관한 연구를 수행하였다. 과거 몇몇 연구자들에 의해 경질 폴리우레탄 폼에 나노입자를 첨가 합성하여 항복강도, 탄성계수 등 기계적 성능을 향상시킨 연구가 상당수 진행되었다[3]-[7]. 이들 연구는 주로 탄소나노튜브, graphite, graphene을 첨가 합성한 연구이며, 각각의 나노소재의 최적 중량비에 대해 보고하였다.

하지만, 산화그래핀을 첨가한 폴리우레탄 폼의 성능 평가에 대한 연구는 찾아보기 힘들며, 더욱이 해당 단열재의 적용 분야인 액화천연가스 환경을 고려한 극저온 기계적 평가는 거의 수행 된 바가 없다. 이러한 이유로, 본 연구에서는 산화그래핀을 첨가한 폴리우레탄 폼의 상온 및 극저온 기계적 성능 평가를 실시하였으며, 성능 평가시 산화그래핀의 첨가량에 따른 특성 변화를 관찰하기 위하여 0.05wt.%부터 0.7wt.%까지 첨가량을 달리하여 실험 시나리오를 준비하였다. 또한, 폴리머 폼의 기계적 성능과 단열성능은 폼의 셀 구조에도 큰 영향을 받기 때문에 미세구조 분석을 통해 단열재의 구조적 안정성 혹은 산화그래핀이 폼 생성에 미치는 영향에 대해 추가로 분석하였다.

2. 실험 준비

2.1 산화그래핀 합성

본 연구에서는 산화그래핀 합성을 위해 가장 널리 채택되고 있는 Hummers 방법을 사용하였다. 가장 먼저 흑연을 황산에 분산시킨 후 질산나트륨을 이용하여 용해시켰으며, 그 후 과망간산칼륨을 넣어 12시간 동안 반응시켰다. 반응이 종결된 용액을 증류수에 부어 교반시킨 후 과산화수소를 넣어 과망가니즈산 칼륨을 제거시켰다. 마지막으로, 원심분리기를 이용하여 용액을 증류수와 산화그래핀으로 분리시켰으며, 여러번의 세척 과정 및 중화작업 (pH 6~7)을 거친 후 건조기를 이용하여 산화그래핀을 획득하였다.

2.2 GO-PUF 합성

본 연구에 사용된 폴리우레탄 폼의 경우 이소시아네이트 polymeric MDI (M20R)와 발포제, 촉매, 정포제를 섞어서 만든 폴리올시스템을 100:128의 비율로 하여 산화그래핀을 첨가 합성하여 밀도 128kg/m3의 시험편을 제작하였다. 산화그래핀-폴리우레탄폼(GO-PUF) 제작은 총 4단계의 세부화된 과정을 거쳤다. 먼저, 이소시아네이트 시약에 첨가 하고자 하는 양 만큼의 산화그래핀를 넣은 후 호모게나이저를 이용하여 분산시킨 후, 분산 용액과 폴리올 시스템 용액을 혼합하고 호모게나이저를 이용하여 5000rpm으로 약 60초 동안 섞어주어 폴리우레탄 폼 용액을 만들어 준다. 세 번째로 폴리우레탄 폼용액을 개방형의 플라스틱 틀에 붓고 상온에서 자연발포 시킨다. 마지막으로 약 24시간 후에 발포가 완료된 GO-PUF를 플라스틱 틀에서 분리시켜 GO-PUF 벌크를 완성하였다.

2.3 시험편 제작

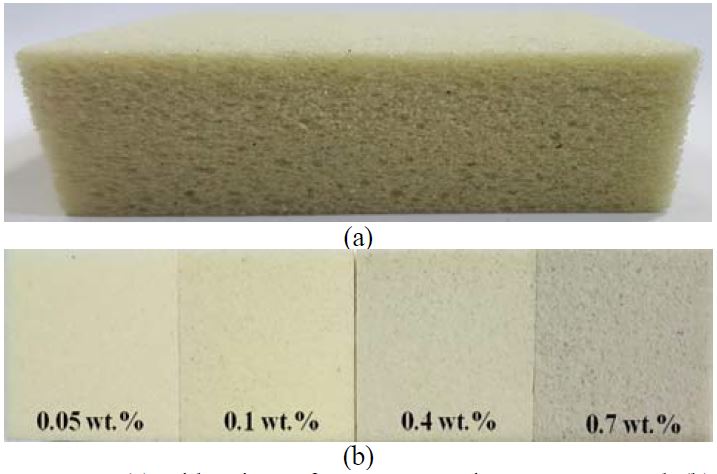

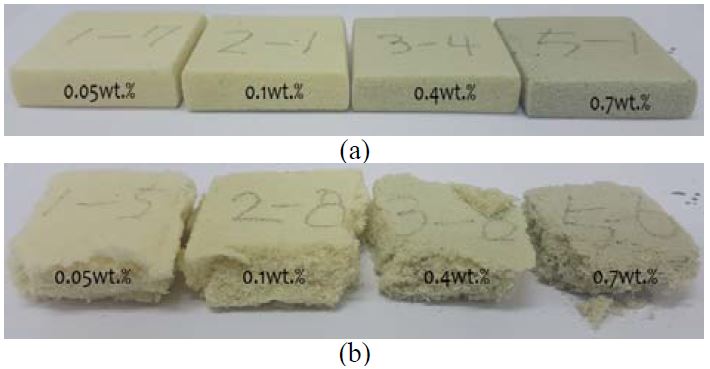

분리된 GO-PUF 벌크는 상온 및 극저온 압축시험을 수행하기 위해 50 × 50 × 25mm의 크기로 절단하여 시험편을 제작하였다. 본 연구에서 기계적 특성평가에 이용된 모든 압축 시험편은 한국산업규격(KS M IMO844)을 준수하여 제작하였다. Figure 1 (a)는 제작된 시험편의 대표적 형상을 측면부에서 촬영하여 나타낸 것이며 Figure 1 (b)는 산화그래핀 중량비에 의존한 시험편의 상부를 촬영한 사진이다.

2.4 실험 장비

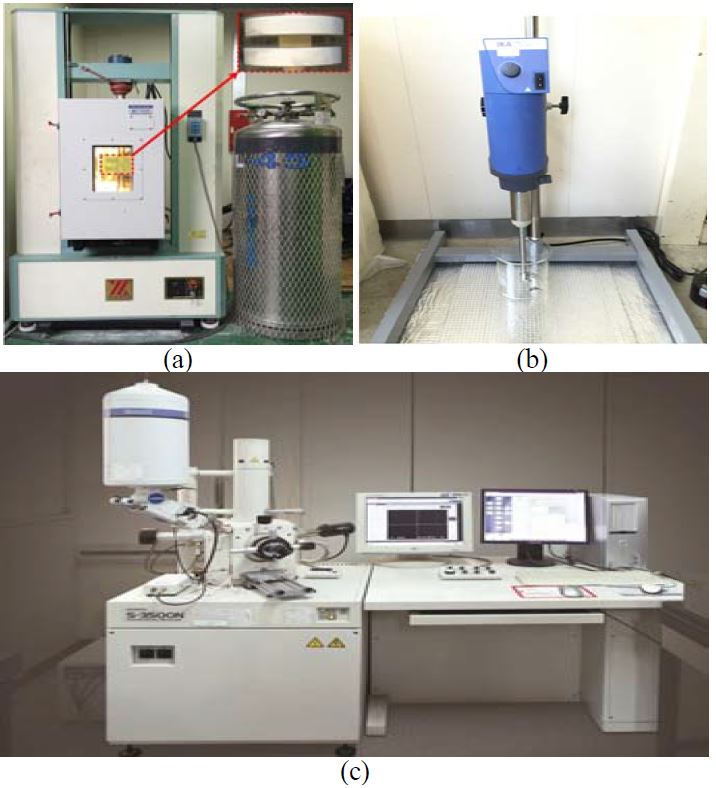

본 연구에서는 GO-PUF제작 시 산화그래핀을 이소시아네이트에 균질하게 분산시키기고 폴리우레탄 폼 용액의 혼합을 위하여 IKA사의 호모게나이저(T50-digital ULTRA-TURRAX)를 사용하였으며, 발포가 완료된 폼의 형태학적 분석을 위한 셀 촬영은 ZEISS사의 주사전자현미경(FE-SEM SUPRA25)를 사용하였다. 또한, 폼의 상온 및 극저온 환경에서의 기계적 강도를 평가하기 위해 경성시험기(주)사의 만능재료시험기(KSU-5M)에 영하 200℃ 환경까지 모사할 수 있는 극저온용 챔버를 장착하여 이용하였다. 액화천연가스 저장환경을 만들기 위하여 챔버 내부에 액체질소를 분사하고, 자동 온도 조절장치를 이용하여 영하 163℃의 극저온 환경 온도를 유지시켰다. Figure 2는 본 시험에 이용된 장비의 모습이다.

2.5 실험 시나리오

본 연구에서는 한국산업규격 (KS M ISO844)을 준수하여 시험편의 10%에 해당하는 2.5mm/min으로 시험편 두께가 초기 대비 85%까지 변화될 때까지 압축시험을 진행하였다. 시험 온도의 경우 LNG의 적용 온도를 고려하여 상온 및 극저온 환경에서의 재료 거동의 변화를 관찰하였다. 극저온 시험의 경우 시험편 내부의 열평형 상태를 고려하기위해 챔버 내부의 온도가 영하 163℃에 도달한 시점을 기준으로 약 1시간의 예비냉각 시간을 가진 뒤 압축시험을 진행하였다. Table 1에 기계적 성능평가를 위한 시험 시나리오를 정리하였다.

3. 실험결과 및 고찰

3.1 미세구조 분석

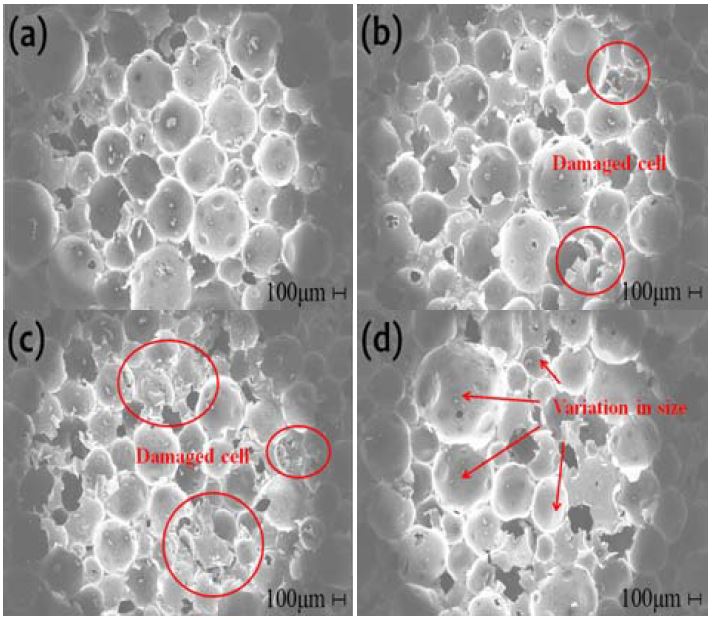

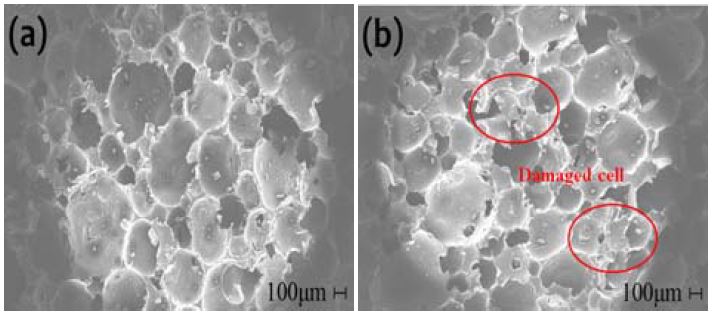

산화그래핀이 폼의 셀 생성에 미치는 영향을 알아보기 위해 주사현미경을 이용하여 폼의 형상을 발포방향 및 발포 방향에 수직한 방향에서 촬영한 후 분석하였다. Figure 3은 발포방향 폼 샘플을 촬영 한 것이다. GO 중량비가 0.05wt.%로 비교적 낮은 경우, 폴리우레탄 폼의 셀 크기는 전반적으로 일정하고 닫힌 형태의 모습을 보이는 것을 확인할 수 있으나 그 이상의 산화그래핀 첨가 시 셀의 크기와 모양이 불규칙적으로 변하는 것을 확인할 수 있었다. 하지만 첨가량 증가에 비례한 셀 구조의 변화 경향은 보이지 않았으며 특정 양을 초과한 첨가제의 유무에 따라 셀의 구조와 크기가 변화하는 것을 알 수 있었다. 이는 과량의 나노입자가 셀의 형성에 큰 영향을 미쳐 나타난 결과라 생각된다. 과거 연구에 의하면 점도가 높은 용액에 많은 양의 나노입자를 첨가하게 되면 분산이 어렵게 되고 폴리우레탄 폼에 비해 상대적으로 큰 나노입자의 크기로 인해 셀 구조가 파괴된다고 보고된 바 있다[8]. 또한, 핵형성에 있어서 충진제의 양과 분산의 관계는 폼의 품질을 결정하는 중요한 요소일뿐만 아니라 셀의 밀도 결정에 있어서 중요한 역할을 하게 된다. 이러한 이유로 불균일한 충진제의 분산으로 말미암아 충진제가 충분한 부분에 있어서는 셀의 형성이 많이 되지만, 충진제가 충분하지 않은 곳에서는 셀의 형성이 적어 전체적으로 불균일한 셀의 크기를 갖는 폼이 만들어지게 된다[9]. Figure 4는 발포 방향과 수직한 방향에서 GO-PUF를 촬영한 것이다. 발포방향 셀과 비교했을 때 구의 형태가 길쭉해진 모양을 갖는 것을 확인할 수 있다. 이는 자연 발포하는 폼의 특성에 의해 나타난 것으로 생각되며, 발포되는 방향으로 셀의 길이도 길어지는 것으로 판단된다.

3.2 기계적 거동

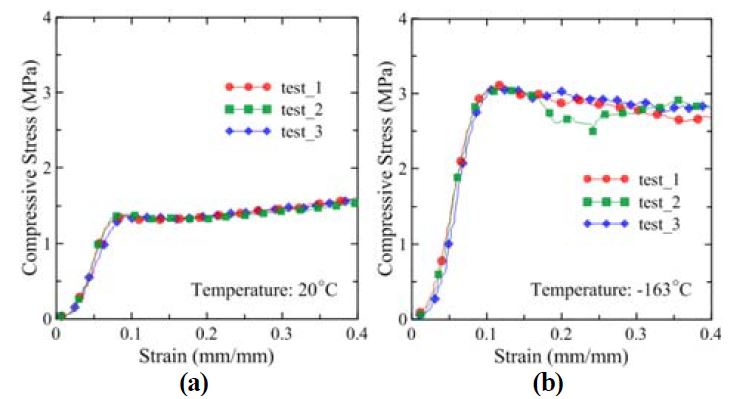

본 연구에서는 실험의 재현성 확보를 위해 동일 시나리오 당 5번의 반복실험을 진행하였으며, 그 중 평균에 근접한 3개 데이터의 평균값을 이용하여 각 시나리오의 대푯값으로 설정하였다. Figure 5는 상온 및 극저온 조건에서 평가된 시험 결과를 나타낸 것이다. 그래프에 보이는 것과 같이 동일 시나리오 당 시험 결과 값의 편차가 크지 않은 것을 확인할 수 있으며 계산결과 5% 미만의 평균오차를 보였다.

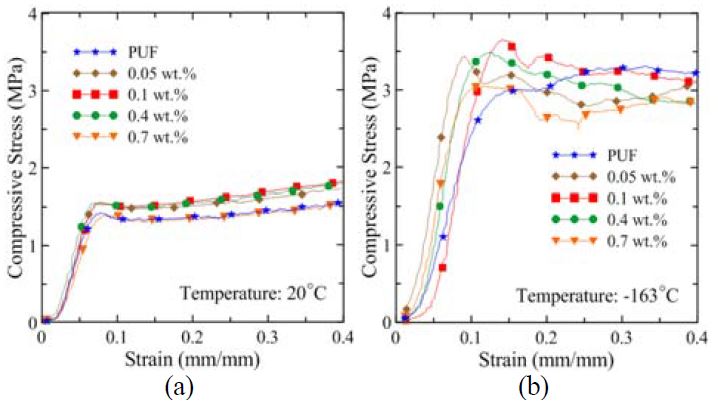

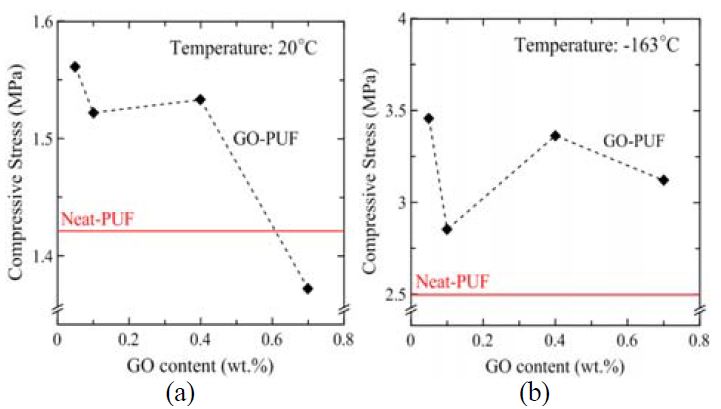

Figure 6과 7은 상온 및 극저온 환경에서 산화그래핀 첨가량에 따른 응력-변형률 선도를 나타낸 것이다. 일반적으로 상온 및 저온 모두에서 산화그래핀을 첨가한 폴리우레탄 폼의 압축강도가 일반 폴리우레탄 폼에 비해 압축강도가 높게 나타났다. 상온 및 저온 최대 증가는 0.05 wt.% 구간에서 나타났으며, 압축강도가 1.561MPa, 3.455MPa로 일반 폴리우레탄 폼의 압축강도인 1.421MPa, 2.497MPa에 비해 각각 9.852%, 38.366% 증가하는 것을 확인하였다.

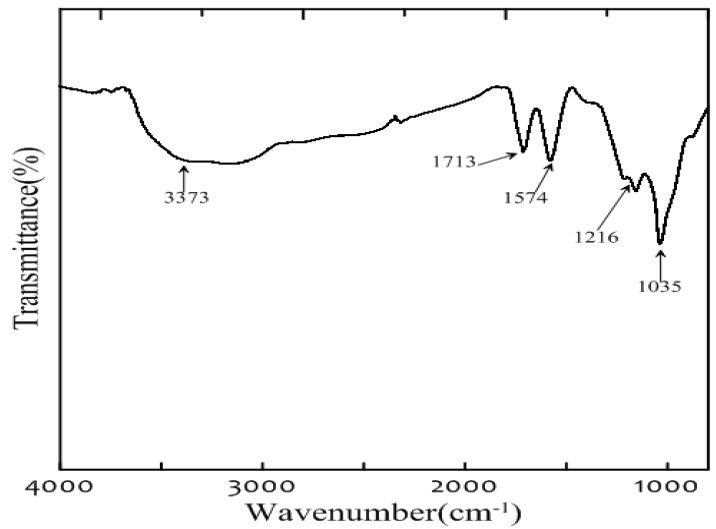

산화그래핀과 같은 첨가제 표면의 관능기는 복합재료의 기계적 물성 향상에 기인한다[10]. Figure 8은 강화제로 사용된 산화그래핀의 FT-IR spectra 분석 결과를 나타낸 그래프이다. Hydroxyl(O-H), carboxyl(C=O), aromatic(C=C), epoxy(C-O), ether(C-O) 결합이 각각 3373, 1713, 1574, 1216, 1035 cm-1에서 나타났으며, 이를 통해 다량의 산소 기반 작용기가 있음을 확인하였다[11]. 이러한 관능기가 산화그래핀과 고분자 기지와의 계면결합력을 향상시켜 압축강도를 향상시킨 것으로 판단된다.

Stress-strain curve of GO-PUF with various graphene oxide ratio; (a) ambient and (b) cryogenic temperature

Compressive strength of GO-PUF with various graphene oxide ratio; (a) ambient and (b) cryogenic temperature

하지만, 상온 0.7 wt% 시나리오에서는 오히려 압축강도가 감소하는 경향을 확인할 수 있었다. 0.7wt%에서 압축강도는 1.372MPa로 일반 폴리우레탄 폼에 비해 3.478% 감소하였으며, 이는 미세구조분석을 통해서도 관찰 하였듯이 다량의 나노입자를 첨가하면서 일어난 현상으로 생각된다. 나노입자는 강한 인력에 의해 서로 뭉치려는 경향이 있고, 첨가량이 많아질수록 이 현상이 더 심화되기 때문으로 사료된다[3]. 따라서 첨가량이 증가할수록 분산이 균질하게 되지 않고 산화그래핀의 응집 현상이 일어났다고 볼 수 있는 것이다. 본 연구에서는 한국산업규격(KS M ISO844)을 준수하여 압축강도를 계산하였으며, 정량적인 데이터를 Table 2와 3에 정리하였다

3.3 파손특성

Figure 9는 압축실험 후 변형된 시험편들의 모습이다. 그림에서 알 수 있듯이 산화그래핀의 첨가량에 따른 시험편의 복원성의 변화는 보이지 않았다. 또한, 온도에 따른 시험편의 변형 모습을 비교한 결과, 상온에서 변형된 시험편의 모습에서는 파손현상이 보이지 않았으나 극저온 환경에서 변형된 시험편의 경우 GO-PUF의 형태가 깨지는 현상을 관찰할 수 있었다. 이는 셀 구조를 가진 폼의 경우 저온에서 취성 현상이 발생하기 때문에 나타난 결과로 생각 된다[1].

4. 결 론

본 연구에서는 산화그래핀이 폴리우레탄 폼의 기계적 특성 및 셀 형성에 미치는 영향을 알아보기 위해, 산화그래핀의 첨가량을 다양하게 하여 GO-PUF를 제작하였다. FE-SEM 촬영을 통하여 셀의 형상을 확인하였으며, 상온 및 극저온 압축 실험을 통하여 온도에 따른 GO-PUF의 기계적 거동 특성도 관찰하였다. 본 연구의 결과를 아래와 같이 간략히 정리하였다.

- • 산화그래핀의 첨가량을 0.05wt.%부터 0.7w.t%까지 다양하게 하여 GO-PUF를 제작한 결과, 0.05wt.%에서는 셀의 모양이 상대적으로 일정하고 닫힌 형태의 셀이 온전한 상태로 존재하였다. 하지만 그 이상으로 첨가량을 늘렸을 시 셀의 크기가 불균일해지며 특히 닫힌 형태의 셀의 구조가 파괴되는 것을 확인할 수 있었다.

- • GO-PUF의 기계적 거동의 경우 일반적으로 상온 및 저온 모두에서 산화그래핀를 첨가한 폴리우레탄 폼의 압축강도가 neat PUF에 비해 상대적으로 높게 나타났다. 하지만 0.7wt.%의 경우 상온에서 기계적 특성이 neat PUF보다 오히려 낮은 것을 확인할 수 있었다. 상온과 저온 모두에서 압축강도의 최대 증가는 0.05wt.% 구간에서 나타났다.

산화그래핀의 경우 산화시키는 과정에서 그래핀 고유의 뛰어난 물리적 특성이 어느 정도 감소하게 되지만 다른 나노입자들에 비해 생산성이 뛰어나고 분산성이 좋다는 이점을 갖고 있다[12]. 또한, 이를 첨가하여 폴리우레탄 폼을 만들 경우 기존의 폴리우레탄 폼에 비해 기계적 특성이 증가하기 때문에 동일 강도 대비 필요 두께가 줄어든다. 이 경우 액화천연가스 선박의 단열재로써 사용될 시 액화천연가스의 저장 공간이 증가할 수 있어 경제적으로 이점이 될 것으로 생각된다. 하지만 액화천연가스의 특성상 기계적 강도뿐만 아니라 열전도도 역시 고려되어야하는 중요한 요건 중 하나이다. 따라서, 산화그래핀의 첨가가 폴리우레탄폼의 열전도도에 미치는 영향에 대한 연구를 후속연구 주제로 하여 수행 중에 있다.

Acknowledgments

이 논문은 2015년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2015R1A2A1A15052688). 이 논문은 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2011-0030013).

References

-

S. B. Park, C. S. Lee, S. W. Choi, J. H. Kim, C. S. Bang, and J. M. Lee, “Polymeric foams for cryogenic temperature application: Temperature range for non-recovery and brittle-fracture of microstructure”, Composite Structure, 136, p258-269, (2016).

[https://doi.org/10.1016/j.compstruct.2015.10.002]

-

J. H. Lee, S. B. Park, S. K. Kim, C. S. Bang, and J. M. Lee, “Modified gurson model to describe non-linear compressive behaviour of polyurethane foam with considering density effect”, Computational Structural Engineering Institute of Korea, 28(5), p543-551, (2015).

[https://doi.org/10.7734/COSEIK.2015.28.5.543]

-

V. Dolomanova, J. C. M. Rauhe, L. R. Jensen, R. Pyrz, and A. B. Timmons, “Mechanical properties and morphology of nano-reinforced rigid PU foam”, Journal of Cellular Plastics, 47(1), p81-93, (2011).

[https://doi.org/10.1177/0021955X10392200]

-

M. C. Saha, Md. E. Kabir, and S. Jeelani, “Enhancement in thermal and mechanical properties of polyurethane foam infused with nanoparticles”, Materials Science and Engineering A, 479(1-2), p213-222, (2008).

[https://doi.org/10.1016/j.msea.2007.06.060]

-

D. Yan, L. Xu, C. Chen, J. Tang, X. Ji, and Z. Li, “Enhanced mechanical and thermal properties of rigid polyurethane foam composites containing graphene nanosheets and carbon nanotubes”, Polymer International, 61(7), p1107-1114, (2012).

[https://doi.org/10.1002/pi.4188]

-

L. Zhang, E. D. Yilmaz, J. S. Thomsen, J. C. Rauhe, and R. Pyrz, “MWNT reinforced polyurethane foam: Processing, characterization and modelling of mechanical properties”, Composites Science and Technology, 71(6), p877-884, (2011).

[https://doi.org/10.1016/j.compscitech.2011.02.002]

-

H. Kim, A. A. Abdala, and C. W. Macosko, “Graphene/polymer nanocomposites”, Macromolecules, 43(16), p6515-6530, (2010).

[https://doi.org/10.1021/ma100572e]

-

X. Y. Meng, L. Ye, X. G. Zhang, P. M. Tang, J. H. Tang, X. Ji, and Z. M. Li, “Effects of expandable graphite and ammonium polyphosphate on the flame-retardant and mechanical properties of rigid polyurethane foams”, Journal of Applied Polymer Science, 114, p853-863, (2009).

[https://doi.org/10.1002/app.30485]

-

L. J. Lee, C. Zeng, X. Cao, X. Han, J. Shen, and G. Xu, “Polymer nanocomposite foams”, Composites science and technology, 65(15-16), p2344-2363, (2005).

[https://doi.org/10.1016/j.compscitech.2005.06.016]

-

E. K. Ham, W. K. Choi, Y. K. Kim, and M. K. Seo, (2015), “Influence of functional groups on the surface of carbon nanotube on mechanical and thermal properties of carbon nanotube/polymer composites”, Polymer(Korea), 39(6), p909-916, (2015), (in Korean).

[https://doi.org/10.7317/pk.2015.39.6.909]

-

Y. J. Lee, N. R. Kim, S. S. Yoon, Y. S. Oh, J. U. Lee, and W. O. Lee, “A study on image Analysis of Graphene Oxide Using Optical Microscopy”, Composites Research, 27(5), p183-189, (2014).

[https://doi.org/10.7234/composres.2014.27.5.183]

- C. G. Lee, “Mechanical properties of graphene”, Journal of the KSME, 53(09), p31-35, (2013), (in Korean).