유해성분이 없는 고품질 소금의 새로운 제조공정에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

소금은 인간의 생리활동에서 매우 중요한 물질로서 섭취한 영양소를 혈액 안으로 수송하는 역할을 한다. 따라서 소금에는 카드늄, 수은, 납, 비소와 같은 유해성분이 전혀 포함되지 않는 것이 가장 이상적이다. 그러나 소금은 모든 물질이 용존 되어 있는 해수로부터 얻어지기 때문에 기술적 한계로 불가불 미량의 유해성분이 포함되는 것을 법적으로 용인하고 있다. 본 논문은 해수의 농도증가에 따른 순차석출 현상을 응용하여 ‘15℃ 저온진공건조기술’로 유해성분이 전혀 포함되지 않는 식탁염의 새로운 제조방법에 대한 실험결과를 보고하였다. 본 연구결과를 전통적인 천일염의 제조공정에 확장 적용하면 세계적 명품 소금의 제조도 가능하다.

Abstract

Salt is the most important substance in physiological activities of the human body concerning transport of the ingested nutrients into the blood. Thus, the most ideal salt must not contain any harmful ingredients such as cadmium, mercury, lead, and arsenic. However, it is legal to include trace amounts of the hazardous ingredients in salt owing to a technical limitation, because salt is generally obtained from seawater. This paper reported an experimental result about a new method of manufacturing high-quality table salts without hazardous ingredients by using "15 °C low-temperature vacuum drying technology," applied to the sequential extraction phenomenon of seawater with increasing the concentration. The world’s best table salt can be produced if the present results are applied and extended to the traditional solar salt industry.

Keywords:

Seawater, High-quality salt, Hazardous ingredients, Sun-bed salt, Water content ratio키워드:

해수, 고품질 소금, 유해성분, 천일염, 함수율1. 서 론

해수는 75종 이상의 광물과 5종 이상의 가스로 구성된 자원의 보고이다. 그러나 해수로부터 광물자원을 채취하기 위해서는 평균농도가 너무 낮아 경제성을 확보하기가 매우 어렵다. 해수로부터 담수를 생산하는 경우를 상정하더라도 수돗물의 단가를 1,000원/톤으로 가정하면 해수 1,000톤의 담수로서의 가치는 약 100만원 이내이다. 잘 설계된 GOR(증기 1톤으로 담수 몇 톤을 생산하는가의 비율)값이 6.0인 최고 수준의 증발식 담수화설비에서 전력단가를 100원/kWh, 수분의 증발잠열을 0.65kWh/kg으로 가정할 경우 해수 1,000톤을 단순 증발시켜 담수를 얻기 위해서는 약 1,000여만원의 에너지비용이 필요하다. 그러므로 열병합발전소에서 발생하는 폐열을 이용한 담수 생산[1], 역삼투막을 이용한 담수 생산[2] 등 다양한 담수생산기술이 있지만, 프랜트 설비비와 유지보수비 등을 감안하면 해수로부터 담수만을 생산하면서 충분한 경제성을 확보하는 것은 결코 용이하지 않다. 최근 POSCO는 아르헨티나 포주엘로스 염호에서 염수를 200배로 농축하여 소다회를 섞어 탄산리튬을 만든 다음 연간 2,500톤의 리튬을 생산하기 위한 프랜트의 착공식을 갖었다. 전기자동차 대당 약 40kg의 리튬이 필요하므로 약 6만대의 전기자동차용 배터리를 생산할 수 있는 규모이다. 2020년 전 세계의 리튬 시장규모는 연간 약 30만톤으로 예상되는데 상업적으로 채굴 가능한 전 세계 리튬 매장량은 불과 410만톤 밖에 되지 않아 장기적으로는 일반 해수에 용존된 2,300억톤의 리튬을 직접 채취하는 방향으로의 기술개발이 필요하며[3], 해수로부터 고품질 소금을 생산하는 과정에서 부산물로서 획득 가능한 방향으로 연구개발이 추진되어야 한다.

일반 해수 1,000톤에 용존 되어 있는 자원 중에서 상위 8개 자원 만에 대한 경제적 가치를 계산하면 Table 1과 같이 무려 6,400만원 이상이다. Table 1의 계산에서 물의 단가는 수돗물 공급가격이 1,000원/톤 전후임을 감안하여 1,000원/톤, 소금은 우리나라 천일염 평균공급가격인 2원/그램, 기타 광물가격은 한국광물공사에서 제시한 가격[4]을 기준으로 하였다. 이 표에서 보는 바와 같이 물의 가치비중은 1.38%에 불과하고, 소금이 79.50%로서 대부분이며. 붕소와 리튬 등의 경제적 가치는 16,72%가 된다. 그러므로 해수의 종합자원화 과정[5]에서 주 생산목표물은 당연히 가치비중이 가장 높은 소금이어야 하고 물, 천연미네랄과 용존광물은 소금 생산과정에서 부산물로 채취하는 것이 바람직하다.

세계의 연간 소금 생산량은 2억5천만톤으로 인구증가와 더불어 연평균 약 4%씩 소비량이 증가하고 있다. 우리나라는 연간 330만톤(10억불, 평균 0.3원/그램)의 소금을 소비하는데 약 80%가 화학공업에서 촉매제 등으로 사용되고, 식용 소금은 약 20%(60만톤)로 천일염(연간 30만천톤, 600억원)과 정제염에 의존하고 있으며 식용소금도 약 절반을 수입에 의존하고 있다. 참고로 우리나라에서 연간 소비하는 소금 량은 330만톤 전량을 해수로부터 생산한다고 가정하면 소금을 생산하는 과정에서 부산물로 1,980톤의 리튬을 얻을 수 있다.

소금은 인체 내에서 소화된 영양소와 결합하여 혈액내로 영양분을 침투시키는 매우 중요한 역할을 하는 생리물질로 유해성분이 절대 없는 것이 가장 이상적이다. 그러나 해수에는 거의 모든 금속성분들이 용해되어 있어 수은, 납, 카드늄, 비소, 페로시안화이온 등 지극히 인체에 유해한 성분들이 식용소금에 들어가 있으며, 현재로서는 기술적인 해결방법이 없어 천일염에 일정량 이하의 유해성분의 함유를 법으로 인정하고 있는 실정이다[6].

세계적으로 천일염을 생산하는 국가는 한국, 프랑스, 포르투칼, 중국, 베트남 등으로 제한되어 있으며 특히 한국과 프랑스의 천일염은 미네랄이 풍부하여 발효식품에 매우 적합한 세계적인 명품 소금으로 발전이 가능하다. 그럼에도 불구하고 현재 우리의 천일염 생산과정은 상당히 불결하고, 전술한 바와 같이 유해성분이 많이 포함되어 있으며, 함수율(수분율)이 10~12%로 높아서 소금 식감이 떨어지는 등 소비자들의 불신이 크다[6]. 이는 전래하는 천일염 제조방법을 그대로 답습하면서 원천적인 기술개발이 없이 소극적으로 염전의 환경개선 등에만 치중한 결과라고 생각된다.

일반 소비자들은 생산된 천일염을 3년간 창고에 보관하면서 간수(미네랄)가 공기 중의 수분과 결합하여 간수와 유해금속이 녹아내린 소금을 최고의 소금으로 여기는데, 이는 결국 3년간 생산제품이 묶이는 결과이므로 생산자 입장에서는 자금회전 부담이 매우 커진다. 또한 재제염은 수입한 소금을 물에 씻어 재건조한 소금으로 작업공정이 추가되고 씻는 과정에서 약 20%의 무게 손실을 일으킨다.

유해성분이 없는 세계적 최고품질의 소금 생산과 소금을 생산한 후 남는 잔류물에서 우라늄, 리튬, 희귀광물과 같은 용존자원을 회수할 수 있는 해수의 종합자원화[5]를 위한 연구개발은 국민건강보호, 소금산업의 활성화, 수출산업화와 잔류물을 활용한 희귀금속 등의 첨단소재의 자체조달은 국가적 차원에서 매우 중요하다고 생각된다.

이상과 같은 관점에서 해수의 종합자원화에서 가장 경제적 비중이 높은 소금을 중심으로 유해성분이 전혀 들어가 있지 않는 고품질의 소금을 생산할 수 있는 신공정, 첨단 “15℃ 저온진공건조기술”[7]로 함수율 5% 이하로 완벽히 진공건조하는 방안, 제조한 소금의 성분분석결과를 바탕으로한 한국 식용소금의 새로운 품질기준, 대량 생산에 대비한 소금의 저온진공건조 열전달특성에 관한 실험결과 등을 기술하였다.

2. 소금의 품질기준

앞서 해수의 종합자원화 방안에 대하여 발표한 참고문헌[5]에서 보는 바와 같이 해수를 원래 체적의 1/10까지 농축하면, 뻘과 산화철의 석출이 끝나고 본격적으로 소금이 석출되기 시작한다. 이 때 소금(NaCl)만 석출되는 것이 아니고, 석고성분의 일부인 황산칼슘(CaSO4)과 간수성분인 황산마그네슘(MgSO4), 염화마그네슘(MgCl2), 브롬화나트륨(NaBr), 염화칼륨(KCl) 성분이 불가불 소금과 같이 섞여서 석출된다. 좋은 소금이 석출되는 구간은 석출물을 제외한 잔류용액(모액)의 체적비율이 10.00~2.60%의 구간으로, 10.00%에서 소금이 석출되기 시작하여 모액의 체적비율이 2.66%가 될 때까지 수분이 증발되면서 소금이 석출된다. 이 구간에서 소금은 석출량을 정리하면 Table 2와 같다. 단, 이 표에서 유의해야 될 점은 석출 소금의 비율은 젖은 소금의 무게가 아니고 수분이 없다고 가정한 완전히 건조된 소금의 무게비율이라는 점에 유의하여야 한다. 이 표에서 보는 바와 같이 이 구간에서의 석출량은 2.33187%로, 이는 해수 1,000톤에서 함수율이 ‘zero'인 약 23.3톤의 고품질 소금을 얻을 수 있다는 의미이다. 계속하여 저온진공농축을 진행하면 모액의 체적이 2.60~1.59%의 구간에서도 소금과 함께 황산칼슘, 염화나트륨, 황산마그네슘, 염화마그네슘, 브롬화나트륨, 염화칼륨이 석출되어 결과적으로 소금 생산량이 증가한다. Table 3에 모액의 체적이 10.00~1.59%인 구간에서의 이론적 석출량을 나타낸다.

Table 2와 3의 결과로부터 평균 염도 3.5%의 일반해수 1,000톤으로부터 고품질 소금을 생산하면 약 23.3톤의 소금이, 고염도 해수로부터 NaCl 전량을 채취하면 최대 약 26.3톤(11.3% 증가)의 소금 생산이 이론적으로 가능함을 알 수 있었다. 소금은 품질에 따라서 가격 편차가 매우 크므로 고품질의 소금을 생산하는 것이 경제적 이득이 커지므로 Table 2에 제시한 구간에서 소금을 채취한 것이 고품질 소금생산을 위한 적절한 구간이며, 이 경우 수분(H2O)이 ‘zero'인 소금에서 NaCl이 차지하는 무게비율은 94.51%가 됨을 확인하였다.

정부는 2008년 염관리법에서 소금산업진흥법으로 확대 개편[8]하면서 소금산업의 발전, 경쟁력 강화를 통한 국가경제발전과 국민의 삶의 질 향상을 도모하고 있다. Table 4에 천일염, 재제소금, 용융소금, 정제소금, 가공소금의 품질기준을 나타내었으며, 참고로 일본의 소금과 중국의 천일염 품질기준도 병기하였다. 여기서 재제염은 주로 외국에서 수입한 소금을 청수에 씻어서 재건조한 소금을, 용융염은 죽염과 같이 건강소금 개념에서 고온으로 재가공한 소금을, 정제염은 일본의 소금과 같이 이온교환막을 이용하여 소금물을 정제하여 제조한 소금을, 가공소금은 다양한 인공적 가공을 가한 소금을 의미한다. 일본은 아예 천일염을 생산하지 않고, 후술하는 Figure 1에서 보는 바와 같은 생산설비로, 해수로부터 직접 정제염을 생산하며, 중국은 한국과 같이 천일염을 많이 생산한다.

Table 4를 상세히 살펴보면 수분과 염화나트륨(NaCl)은 무게비율이 정확히 정해져 있으나, 소금에 불가불 포함되는 석고와 간수성분에 대하여는 총 염소이온, 황산이온과 같이 이온농도로 표기되어 있어 석고성분과 간수성분의 성분조성비를 정확히 파악하기가 매우 애매모호하다는 것을 알 수 있다. 비소, 납, 카드늄 등의 유해금속에 관하여는 허용비율이 일본의 약 2배이고 중국보다도 비율이 높은 점, 깨끗해야 될 식용소금에 불용분과 사분의 혼입이 상당량 허용되는 점, 함수율이 15%로 너무 높아 식감이 나쁘고, 총 무게에 수분이 포함되어 결과적으로 염화나트륨의 비율이 70%로 90% 이상인 국제표준에 비하여 수치적으로 턱없이 낮게 표기된 점 등이 결과적으로 한국 소금의 브랜드가치를 낮추고 나아가 한국산 소금에 대한 소비자들의 불신으로 이어진다고 사료된다. 일반 해수에서 소금을 생산할 경우 소금에 포함되는 물질들의 분자구성을 기반으로 각 물질의 원소별 무게비율을 구하여 Table 5에 나타내었다.

이를 보면 Table 4에서 현행 한국의 소금 품질규정에 표시한 총 염소이온, 황산이온과 같은 표기법만으로는 구체적으로 어떤 물질인지 알 수가 없으므로 매우 애매모호한 기술표준으로 시정이 요구된다고 생각된다. 우리나라에서 천일염은 연간 약 30만톤이 생산되는데 한국산 천일염의 품질을 개선하고자 한국식품연구원[6]은 천일염의 품질을 Table 6과 같이 1등급, 2등급 및 3등급 소금으로 분류하고 있다. 이 표에서 전체적으로는 함수율이 낮아 입안에서 소금 알갱이가 가루상태로 파열되기 쉬워 식감이 좋아야 되고, 뻘과 이물질이 없어 이상한 냄새가 없고, 깨끗하고 색상이 투명하여야 좋은 소금으로 평가됨을 알 수 있다. 그러나 함수율 7~12%는 이 후술하는 Table 11에서 보는 세계적 명품 소금에 비하여 여전히 높고, 소금의 전체 무게에 수분량을 포함시킴으로써 결과적으로 염화나트륨의 함량도 세계적 명품 소금에 비하여 현저히 낮게 표기되는 큰 문제점을 갖고 있음을 알 수 있다.

본 논문에서는 이상과 같은 한국의 소금산업의 수준을 높이고 세계적인 명품으로서의 브랜드화를 위하여 소금의 품질기준을 Table 7과 같이 새롭게 규정하여 보았다. 먼저 수분(함수율)에 관하여는 소금의 전체 무게에서 수분(H2O)이 차지하는 무게비율이 ‘zero'인 경우와 5%의 경우로 나누어 염화나트륨(NaCl)의 함량을 표기하는 2가지 방안을 제시하였다. 이렇게 한 후 소금에 불가불 포함되는 석고성분인 CaSO4 그리고, 천연미네랄성분인 MgSO4, MgCl2, NaBr, KCl에 대하여도 Table 2와 3에 근거하여 각각의 무게비율을 정하였다. 이와 같이 소금의 품질기준을 정하면 전체 무게 100% 중에서 각각의 성분들이 차지하는 비율이 명확해진다. 다음으로 비소, 수은, 납, 카드뮴 같은 유해성분은 당연히 ‘zero'가 되어야 한국의 천일염이 세계적 명품화가 가능한 것이며, Table 7에서 보는 바와 같이 일본과 중국에 비하여 월등히 좋은 품질의 소금 품질기준을 보유한 국가가 될 것이다.

이를 위해서는 결국 본 연구에서와 같이 해수중의 수분이 증발하여 농도가 높아지면 성분들이 순차적으로 석출되는 물리적 현상을 이용하여 유해성분이 전혀 없는 최고급 식용소금을 얻고, 나아가 산업적으로 활용가치가 높은 리튬, 붕소, 우라늄, 희귀금속을 부수적으로 얻을 수 있는 해수의 종합자원화 기술개발이 향후 매우 중요하다고 사료된다[5]. Table 7에서 현행의 함수율 15%, 염화나트륨 함량 70.0%, 각종 유해금속의 함량은 일본, 중국의 품질표준에 비교해도 매우 낮은 품질 기준임이 명확하다.

3. 실 험

3.1 해수의 농축단계별 석출물 발생량

염도 3.5%의 해수를 저온진공 농축을 진행하면, 뻘과 산화철, 석고성분, 소금성분, 간수성분, 용존금속의 순서로 젖은 상태의 석출물이 얻어진다. 석출단계별의 비중(Specific Gravity), 염도(Salinity), 잔류모액의 체적비율(M.L.V.R.)과 석출물의 무게비율(Weight Ratio of E.M)에 관한 기 발표논문[5]의 Table 7에 제시한 이론치와 본 실험에서 측정한 실험치를 비교하여 Table 8에 나타내었는데, 상호 잘 일치하고 있음을 확인하였다. 그러므로 참고문헌[5]의 Table 7에 제시된 데이터는 향후 고품질 소금 생산과 관련된 매우 신뢰할 수 있는 기본 데이터라고 판단된다.

전라남도 신안의 천일염을 대상으로 한 고품질 천일염의 생산가공기술 개발을 위한 참고문헌[6]의 실험에서 신안 천일염 시료의 Mg이온 함량은 8,978ppm, Ca이온 함량은 1,578ppm, K이온 함량은 6,472ppm이고, 평균적인 함수율은 12.8%라는 측정결과를 얻고 있다. 이 결과를 성분별 석출비율에 관한 Table 2의 결과와 구성 물질의 원자별 무게비율에 관한 Table 5를 이용하여 CaSO4, MgSO4, MgCl2, KCl의 각각의 무게비율을 구하여 Table 9에 나타내었다.

이 표에서 함수율 ‘zero’를 기준으로 한 1등급 신안 천일염의 석고, 소금, 미네랄의 성분비율은 본 연구에서 제안한 새로운 1등급 품질 천일염 품질기준과 거의 유사하여 신안지역 생산 천일염은 과다한 수분량 및 유해성분(비소, 납, 카드늄, 수은, 페로시안호합물)을 제외하면 충분히 세계적 명품 천일염이 될 수 있는 가능성을 확인하였다. 그러므로 Table 9와같이 알기 쉽고 일반화 된 성분표기를 하는 것은 한국 소금의 수출상품화에 매우 중요하다. 사료된다.

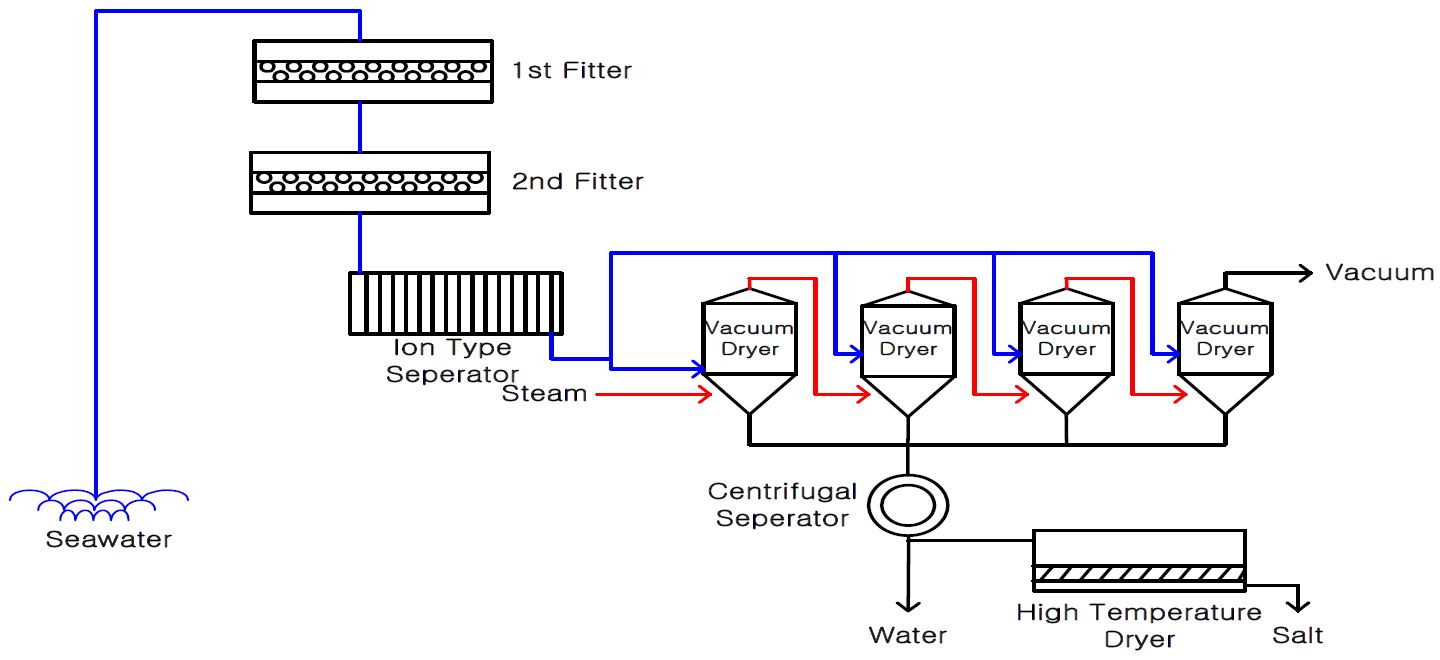

일본은 천일염 생산이 거의 없이 대부분 Figure 1과 같이 해수를 필터링한 후, 이온교환막식으로 분리기를 통한 다음, 4단의 진공증발식 농축장치를 이용하여 발생하는 젖은 상태의 작은 소금결정을 원심분리로 분리한 후 고온의 열풍건조기로 소금을 건조하는 기술이 일본의 표준적 소금생산공정이며, 이 기술은 그대로 한국의 H.소금에도 도입되어 있다. 그러나 이 기술은 염도 3.5%의 해수를 정밀하게 1차, 2차 필터링하지만 미세한 뻘 입자는 필터링이 불가능하므로 해수가 1/10으로 농축되면서 새로운 뻘이 생기고, 다단 증발장치에서 연속적으로 소금결정이 이루어지는 과정에서 불가불 유해성분이 잔존하게 되어 Table 9에서 보는 바와 같이 각 유해성분이 한국의 품질기준에 비하여 약 절반씩 함유되는 것을 법적으로 허용함을 알 수 있다.

3.2 저온진공건조 소금의 유해성분 분석결과

Table 10에는 후술하는 3.3절에 기술한 방법으로 첨단 ‘15℃ 저온진공건조 공정기술’에 의하여 제조된 결정소금, 꽃소금, 첨가식탁염 시료에 대한 염화나트륨, 비소, 납, 카드뮴, 수은의 성분분석 측정결과를 나타내었다. 이 측정결과로부터 해수의 농도증가에 따른 순차석출현상을 이용하여 저온진공건조장치로 제조한 소금에는 유해성분이 전혀 혼입되지 않음을 확인하였다. 해수를 농축하면 석출량 증가에 따른 모액의 농도와 비중 변화가 일어나는데, 해수의 종합자원화에 관한 참고문헌[9]에서 보는 바와 같이 모액의 농도와 비중의 관계는 석출현상으로 인하여 상당히 불규칙적인 관계를 가지므로 실제로 고품질 소금을 생산하고자 하는 경우에는 단계별의 공정구분에는 특별한 주의가 필요하다.

고품질 소금을 생산하는 방법으로는 ①염도 3.5%의 일반해수를 원료로 하는 방법, ②천일염전에서 석고석출 완료단계까지 1/10으로 농축한 고염도 해수를 원료로 하여 소금 석출공정에 곧바로 진입하는 방법, ③역삼투막식 담수화설비에서 용적비율 약 45%까지의 담수를 얻고 바다로 버리는 55%의 고염도 해수를 원료로 하는 방법이 있다. ②의 방법은 뻘, 석고의 석출이 완료되어 1/10로 농축한 함수가 소금제조 원료가 되며, 미세 필터링하여 이물질을 완벽히 제거한 다음 저온진공건조장치에 투입하면 투입량의 약 1/3의 젖은 소금이 얻어지고, 이어서 미네랄, 용존금속 복합체(붕소, 우라늄, 리튬, 백금, 희귀금속 등) 순서로 젖은 상태의 석출물을 얻는다. 그러므로 본 연구결과를 전통적 천일염전에 접목하면 세계 최고품질의 천일염을 얻고, 부산물로 고순도 천연미네랄과 첨단산업에 필수적인 리튬 등의 무한 획득이 가능하여 소금산업이 전체적으로 크게 부활할 수 있다. ③의 방법은 역삼투막식 담수화설비로부터 배출되는 고염도 해수를 소금제조 원료로 활용하는 방법이다. 부산의 기장군에 설치되는 10만톤/day급 담수화설비에서는 하루에 5.5만톤의 고염도 해수가 발생하는데 이를 전량 활용하면 하루에 고품질 소금 약 2,300톤/day은 물론 부산물로 천연미네랄 약 300톤/day, 용존광물 복합체를 약 48톤/day 얻을 수 있다. 만약 2,300톤/day의 소금을 현재의 신안 천일염 가격인 2원/그램으로 판매하면 약 46억원/day(약 1.4조원/year)에 해당하며, 프랑스 게랑드 소금 가격인 47원/그램으로 환산하면 약 1,000억원/day( 30조원/year)의 천문학적인 생산액이 되므로 첨단 건조기술 도입에 의한 유해성분이 없는 고품질 소금의 생산은 산업적 관점에서 가치가 있다.

Table 11에는 2007년 5월 이태리 나폴리에서 개최된 제1회 국제소금박람회에 선발된 World Best-10 소금의 성분분석결과 중에서 수분, 염화나트륨, 유행성분과 이물질을 중심으로 분석결과를 재정리 한 결과와 한국과 일본의 소금품질기준 및 본 연구를 통하여 제시한 1급 소금의 기준 등을 병기하여 나타내었다.

이 분석결과를 살펴보면 World Best-10 소금들은 함수율이 매우 낮음을 우선 알 수 있는데, 이는 소금을 제조한 후 150℃ 이상의 고온으로 젖은 소금을 대기압하에서 건조하는 방법으로 함수율을 극단적으로 낮추었음을 의미한다.

수분의 함량은 일반적으로는 천일염의 숙성과 보관방법, 대기조건, 건조방법 등에 영향을 받는 경우가 많으므로, 함수율이 'zero'인 조건하에서 염화나트륨 중량비율로 규정하는 것이 합리적이다. 참고로 본 연구와 같이 첨단 저온진공건조 기술을 적용하면 100~150℃의 고온열원을 사용하지 않고, 후술하는 바와 같이 통상적인 폐열의 온도인 50~70℃ 열원으로 손쉽게 소금의 최종함수율 4~5%에 도달시킬 수 있다.

World Best-10 소금의 염화나트륨의 평균 중량비율은 94.35%로 Table 7에 제시한 본 연구의 1급 소금의 기준치인 94.51%와 매우 일치함을 알 수 있다. 유해성분에 관하여는 World Best-10 소금에도 평균 2가지 종류의 유해성분이 함유되어 있으나 그 비율은 한국과 일본의 품질기준에 비하여 현저히 낮은 극미량임을 알 수 있다. 그러므로 본 연구에서 개발한 저온진공건조기술에서는 해수의 염도증가에 따른 순차석출분리라는 물리적 현상에 근거하여 손쉽게 유해성분을 완벽하게 제거한 소금제조가 가능함을 확인하였다. 따라서 우리나라가 각종 식용소금에 대하여 세계에서 가장 높은 품질기준을 제시하고, 이를 실천할 수 있는 대량 생산기술을 확보하는 것은 국민건강증진과 소금산업의 수입대체와 수출산업으로 육성 측면에서 매우 중요하다고 사료된다.

3.3 젖은 소금의 저온진공건조 열전달특성

뻘과 산화철의 석출이 끝나면 모액량은 1/10로 농축되어 염도는 19.5%, 비중은 1.2176의 상태로 되는데, 실험에서는 비중계와 염도계를 병용하여 모액의 상태를 확인하였다. 이와 같이 하여 농축된 고염도 해수는 24시간 동안 침전시켜 발생한 뻘과 산화철을 제거한 후 건조판 1판당 5kg의 모액을 담아 저온진공건조장치에 투입하여 진공건조실험을 개시하였다. 꽃소금(Flower Salt)은 건조판의 상부에 얼음과 같이 석출되며, 결정소금(Crystal salt)은 건조판의 하부에 생성되는데 염도 기준으로 48.0%가 되면 젖은 소금석출실험이 완료된다[9]. 이 과정에서 석출되는 소금량은 Table 2에서 보는 바와 같이 약 2.33%이다. 즉, 염도 3.5%의 원해수 1,000톤에서 약 23.3톤의 소금이, 석고와 산화철이 석출되어 1/10로 농축된 고염도 해수 또는 염전의 함수 100톤에서 약 23.3톤의 소금이 얻어진다는 것을 의미한다. 젖은 상태의 소금을 모아서 24시간 방치하면 모액과 젖은 소금을 분리할 수 있으며, 잔류 모액에는 미네랄과 용존광물 복합체만 남게 된다.

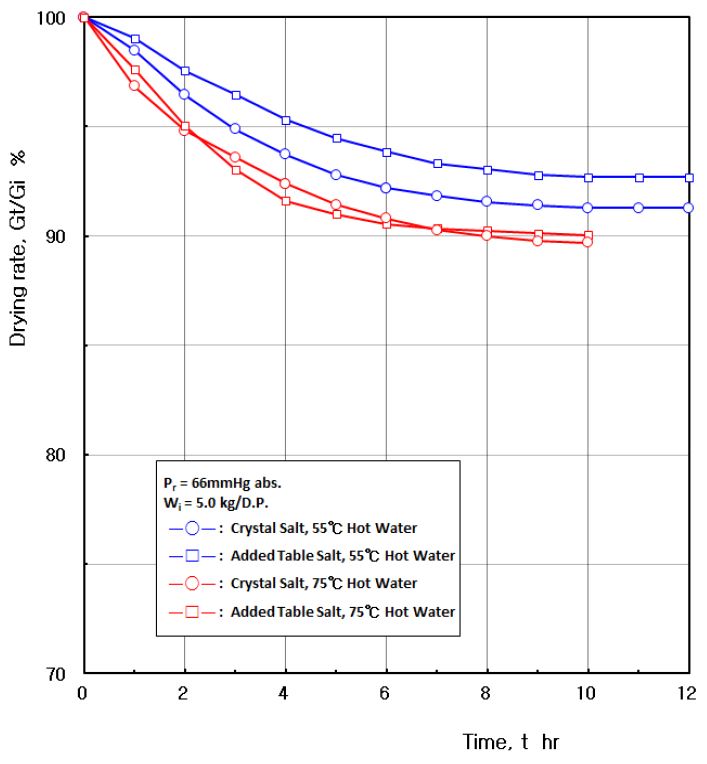

이와 같이 하여 얻어진 젖은 결정소금만을 모아서 저온진공건조 열전달실험용 시료①과, 저온진공건조 후 분말화한 양파분말과 젖은 소금의 체적비를 1:1로 하여 혼합한 것을 시료②를 준비하여, 진공건조장치의 가열열원인 가열수의 온도 55℃와 75℃를 실험파라미터로 하여 저온진공건조 열전달실험을 수행하였다. Figure 2에 건조시간의 경과에 따른 No.2 건조판의 건조시간 경과에 따른 무게 감소율의 변화를 나타낸다. 이 그림에서 ‘□’는 양파 첨가소금을, ‘○’는 결정소금에 대한 측정치를 나타내며, 청선은 가열수 온도가 55℃인 경우를 적선은 가열수온도가 75℃인 경우를 각각 나타낸다.

가열수온도가 55℃로 비교적 낮은 경우에는 순수한 결정소금의 건조소요시간이 양파 첨가소금 보다 상당히 빠르며, 75℃로 비교적 높은 경우에는 결정소금과 양파 첨가소금의 건조소요시간 차이가 거의 없었다. 실험결과로부터 0.251m2의 건조판 1판에 젖은 소금 5kg을 얹어 최종함수율 4.2%까지 진공건조할 경우 가열수 온도에 따라서 순수 결정소금은 약 8~9시간, 양파 첨가소금은 약 7~10시간이 소요됨을 알았다. 참고로 일본에서 대기압 열풍건조에 의하여 30% 첨가소금의 제조공정에서 건조소요시간은 7~8일임에 비하면 본저온진공건조기술에 건조소요시간이 현저히 짧다.

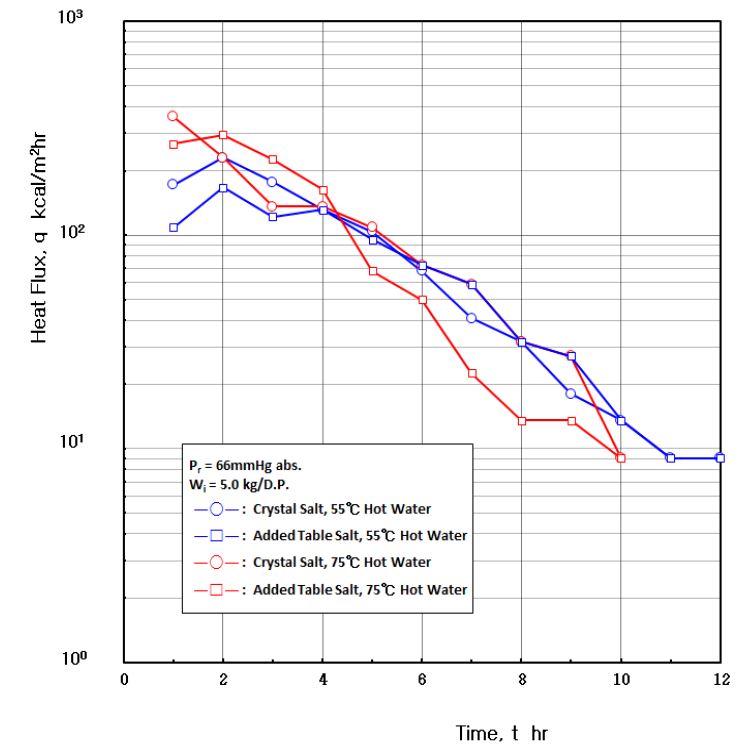

저온진공건조장치내의 평균적 압력은 66mmHg abs.로 이에 해당하는 증발잠열은 568.2kcal/kg(0.661kWh/kg)이다. 그러므로 Figure 2부터 측정시간 구간별 무게감소율 즉, 수분의 증발속도를 구하여 증발잠열을 곱하여 건조판면적(0.251m2) 으로 나누면 건조판 단위면적당의 전열량 즉, 열프럭스를 구할 수 있다[10]. 열프럭스의 변화에 관하여는 Figure 3에서 보는 바와 같이, 순수 결정소금과 양파소금에 따른 현격한 차이는 보이지 않으며, 건조초기 5시간 동안의 열프럭스는 (400~100)kcal/m2hr 범위이다가, 6시간 이후에는 수10kcal/m2hr로 급격히 저하함을 알 수 있었다.

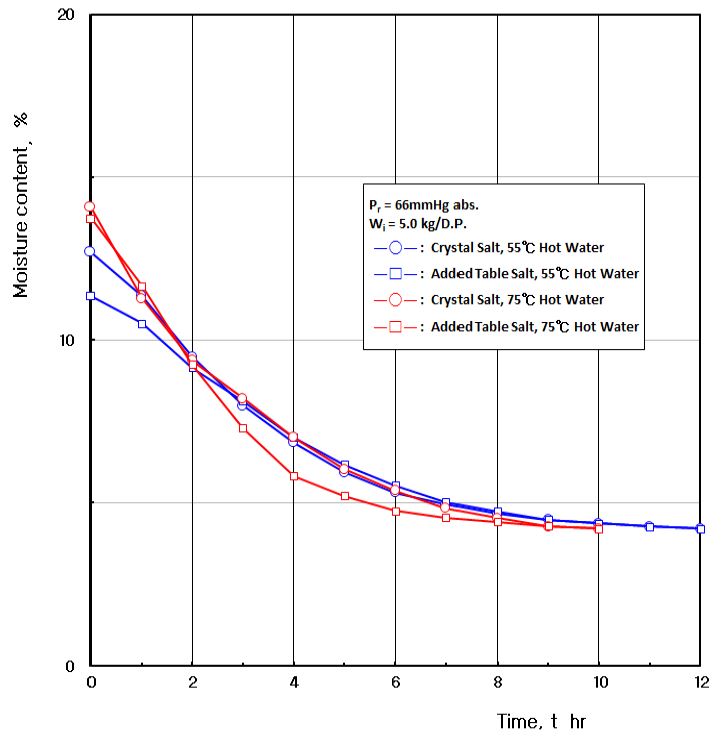

문수범[10]은 야채, 과일, 분말, 해삼 등 다양한 식소재를 대상으로 첨단 ‘15℃ 저온진공건조’ 실험을 수행하였는데, 어느 경우나 진공건조후의 평균적 최종함수율(전체 무게에서 수분이 차지하는 무게 비율)은 4.2%가 된다는 실험결과를 얻고 있다. 이러한 실험적 사실을 토대로 Figure 2의 실험결과로부터 건조시간의 경과에 따른 함수율을 역산한 결과를 Figure 4에 나타내었다. 건조전의 초기함수을 살펴보면, 결정소금(○)은 14.08%와 12.70%이었으며, 양파첨가소금(□)은 13.74%와 11.36%임을 알 수 있었다. 이 값들은 Table 4에 제시된 현행의 천일염 함수율보다도 낮음을 알 수 있다. 즉 이는 한국의 천일염은 완전히 건조되지 않은 상태에서 출하됨으로써 국제적 기준에 비하여 함수율이 턱없이 커서 소비자들부터 외면 받을 수 있다는 것을 의미한다.

4. 결 론

소금은 인간의 생리활동에서 매우 중요한 물질로서 섭취한 영양소를 혈액안으로 수송하는 역할을 한다. 따라서 소금에는 카드늄, 수은, 납, 비소와 같은 치명적인 유해성분이 전혀 포함되지 않는 것이 가장 이상적이나 소금은 해수로부터 얻어지기 때문에 기술적 한계로 불가불 유해성분이 포함되는 것을 현재 법적으로 용인하고 있다. 이 문제점을 개선하기 위하여 본 논문에서는 해수의 농도증가에 따른 순차석출의 물리적 현상에 근거하여 첨단 ‘15℃ 저온진공건조기술’을 적용함으로써 유해성분이 전혀 포함되지 않는 소금 생산이 가능하므로 한국에서 생산되는 천일염 전량을 세계적 명품 소금으로 생산하다면 그 경제 산업적 가치는 상상을 초월한다. 고품질 소금생산에 관한 실험결과를 토대로 연구결과를 요약하면 다음과 같다.

- (1) 해수 1,000톤에 포함된 자원중 가치가 큰 상위 8개 자원의 가치는 무려 6,400만원 이상으로 물의 가치비율은 1.38%, 소금은 79.50%, 리튬 등의 용존금속은 16,72% 이므로, 해수의 종합자원화 과정에서 주 생산목표물은 당연히 가치비율이 가장 높은 소금이어야 하고, 나머지를 부산물로 채취할 수 있는 방향이 가장 바람직스럽다.

- (2) 소금에는 불가불 일정비율의 석고성분과 간수성분이 포함되는데 현행의 우리나라 천일염 등의 품질기준에는 총염소이온, 황산이온과 같이 애매모호한 표현이 사용되고 있어 소금, 석고, 간수의 성분 비율이 불명확하고, 수분함량이 15%로 매우 높으며, 비소, 수은, 납, 카드뮴과 같은 인체에 매우 유해한 유해성분의 혼입을 용인하는 큰 문제점이 있어 소금산업의 활성화와 수출산업화를 위해서는 유해성분이 ‘zero’이면서 알기 쉬운 세계최고수준의 식용소금 규정 개편이 필요하다.

- (3) 우리나라는 세계 5대 갯벌을 보유하고 있어 연간 약 30만톤의 천일염이 생산되는데 간수 석출 소요시간 3년, 유해물질을 함유한 저질 첨일염 생산, 염전의 비위생적 상태, 인건비 상승 등의 문제점을 갖고 있어, 원해수 대비 체적이 1/10로 농축된 단계의 고농도 함수를 필터링한 후, 첨단 ‘15℃ 저온진공건조장치’에 의한 순차석출 건조의 신기술을 적용하면 그야말로 세계최고의 명품 소금을 생산할 수 있으며, 이렇게 하면 현재 연간 600억원의 생산금액은 1.2조원~14조원으로 그 경제적 가치가 급증한다.

- (4) 고품질 소금을 생산하기 위한 원료로서는 ①염도 3.5%의 일반 해수, ②천일염전에서 석고석출 완료단계까지 1/10으로 농축한 고염도 해수 이외에도 ③역삼투막식 담수화설비에서 용적비율 약 45%까지의 담수를 얻고 바다로 버리는 55%의 고염도 해수를 활용할 수 있다.

- (5) 부산광역시 기장군에 설치되는 10만톤/day급 담수화설비에서는 하루에 5.5만톤의 고염도 해수가 발생하는데 이를 전량 처리하면 하루에 고품질 소금 약 2,300톤/day은 물론 부산물로 천연미네랄 약 300톤/day, 용존광물복합체 약 48톤/day 얻을 수 있다. 만약 2,300톤/day의 소금을 현재의 신안 천일염 가격인 2원/그램으로 판매하면 약 46억원/day (1.4조원/year)에 해당하며, 프랑스 게랑드 소금 가격인 47원/그램으로 환산하면 약 1,000억원/day(30조원/year)의 천문학적인 생산액이 되므로 첨단 건조기술 도입에 의한 유해성분이 없는 고품질 소금의 생산은 산업적으로 매우 중요하다.

- (6) 2007년 5월 이태리 나폴리에서 개최된 제1회 국제소금 박람회에 선발된 World Best-10 소금의 성분분석결과와 본 저온진공건조 소금을 비교해보면 World Best-10 소금의 염화나트륨의 비율은 94.35%로 본 연구의 특급 소금의 기준치인 94.51%와 매우 일치함을 알 수 있었으며, 저온진공건조한 소금은 유해성분이 전혀 없어 World Best-10 소금보다도 품질이 훨씬 우수함을 확인하였다.

- (7) 젖은 결정소금, 젖은 결정소금과 양파분말의 체적비를 1:1로 하여 혼합한 것을 시료로 한 일련의 저온진공건조 실험결과, 가열수 온도변화에 따라서 순수 결정소금은 약 8~9시간, 양파 첨가소금은 약 7~10시간이 소요되며, 가열수온도가 높을수록 건조소요시간이 짧아짐을 알았다. 진공건조중의 열프럭스에 관하여는 건조 초기 5시간 동안에는 (400~100)kcal/m2hr로 비교적 큰 값을 유지하나 6시간 이후에는 수십 kcal/m2hr로 급격히 저하하였다.

References

- C. B. Kim, Y. H. Song, K. G. Kim, K. T. Park, H. S. Jung, and D. Y. Choi, “A study for the operation characteristics of the multi-stage fresh water generator by the thermo-compressor”, Journal of the Korean Society of Marine Engineering, 32(8), p1185-1191, (2008), (in Korean).

- C. H. Kim, A Development of Application Technology for the R.O Type Fresh Water Generator Considering the Island Seawater Problem, KIWE-IWW-05-10, The Korea Water Research Development Corporation, Korea, (2005), (in Korean).

- K. S. Jung, B. K. Kim, K. G. Yu, J. C. Lee, J. K. Jung, Y. D. Seo, and D. S. Kim, A Planning Report for the Dissolved Resources in Seawater and the Growth Engine Policy Method, Planning report, R&D/2009-0240, Korea Institute of Marine Science and Technology Promotion, Korea, (2010), (in Korean).

- Korea Resources Corporation, [Online] Available : http://www.kores.or.kr, Accessed April 20, 2016.

-

Y. D. Shao, S. B. Mun, K. G. Kim, B. H. Choi, and C. H. Lee, “A study on the comprehensive utilization of seawater by the vacuum heat transfer technology”, Journal of the Korean Society of Marine Engineering, 39(7), p685-695, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.7.685]

- S. E. Lee, D. C. Kim, E. Y. Kim, H. KIM, and D. H. Kim, Development Technology for Production and Distribution of High Quality Solar Salt, Report 081126-3, Korea Food Research Institute, Korea, (2011), (in Korean).

- S. B. Mun, S. Y. Choi, K. G. Kim, “A study on the thermal characteristics of the big capacity vacuum dryer for the drying of food materials”, Journal of the Korean Society of Marine Engineering, 24(4), p427-434, (2000), (in Korean).

- M. B. Joo, J. H. Kang, H. S. Jang, and H. D. Lee, A Study for the Direction Policy for the High-valued Food Industry of the Sun-dried Salt, KMI Report, 2009-04, Korea Maritime Institute, Korea, (2009), (in Korean).

- Y. D. Shao, A Study on the Vacuum Heat Transfer for the Production of Table Salt without the Pernicious Ingredients to Human Body, M.S. Thesis, Department of Marine System Engineering, Korea Maritime and Ocean University, (2015), (in Korean).

- S. B. Mun, A Study on the Drying Heat Transfer of the Sea Cucumber by the Low Temperature Vacuum Drying Technology, Ph.D. Dissertation, Department of Marine System Engineering, Korea Maritime and Ocean University, (2010), (in Korean).