하이브리드 열교환기 적용 고압 컴팩트 스팀 유닛 개발에 관한 기초 연구

; Gye-Hun Lim1 ; Seung-Hyun Kim2 ; Chul-Kyu Jin3 ; Jae-Hong Park4 ; Sung-Youl Cho5 ; In-Ki Hong6 ; Sang-Rae Lee7

; Gye-Hun Lim1 ; Seung-Hyun Kim2 ; Chul-Kyu Jin3 ; Jae-Hong Park4 ; Sung-Youl Cho5 ; In-Ki Hong6 ; Sang-Rae Lee7

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

발전 플랜트, 석유 화학 플랜트, 단위 공장과 같은 다양한 산업 플랜트에서, 사용 후 스팀이나 잉여 스팀을 이용하여 온수나 급탕수를 만드는 시스템의 수요가 증가하고 있다. 스팀을 사용하여 온수를 제조하는 장치인 컴팩트 스팀 유닛(Compact Steam Unit, 이하 CSU)가 에너지 재활용 측면에서 좋은 대안이 되고 있다. 본 연구에서는 고압 CSU 개발을 위한 기초 연구로서, CSU의 핵심 부품인 열교환기로 기존 판형 열교환기 대신 하이브리드 열교환기를 적용하여 위해, 실험적인 방법으로 하이브리드 열교환기의 전열 특성을 파악하고자 하였다. 실험 결과, 온수측과 냉수측 사이의 열 평형은 ± 5 % 이내를 만족하였다. 레이놀즈 수가 증가함에 따라, 총괄 열전달 계수는 선형적으로 증가하였으며, 채널 유속 0.5 m/s 이상에서 총괄 열전달 계수는 개발 목표치인 5,524 W/㎡K를 초과하였다. 레이놀즈 수가 증가함에 따라, 압력 강하 또한 증가하였으며, 단위 길이당 압력 강하값은 유속 0.5 m/s에서 50 kPa/m 이하였다.

Abstract

In various industrial plants such as power generation plants, petrochemical plants, and unit factories, there is an increasing demand for a system that generates hot water using waste or surplus steam. Compact steam unit (CSU), which produces hot water by using steam, is a good solution considering energy reuse. In this study, as a basic study to develop a high-pressure CSU, heat transfer characteristics of a hybrid heat exchanger were investigated through experiments, in order to use the hybrid heat exchanger instead of a conventional plate heat exchanger as the core component of CSU. The experimental results are the followings. Heat balance between the hot side and cold side was satisfied within ± 5 %. Overall heat transfer coefficient increased linearly as the Reynolds number increased and exceeded 5,524 W/㎡K when the flow velocity was above 0.5 m/s. In addition, pressure drop also increased as the Reynolds number increased, and pressure drop per unit length was below 50 kPa/m.

Keywords:

CSU(Compact steam unit), Hybrid heat exchanger, Overall heat transfer coefficient, Pressure drop키워드:

컴팩트 스팀 유닛, 하이브리드 열교환기, 총괄 열전달 계수, 압력 강하1. 서 론

초고층 건물에서 난방 시스템은 중온수가 아닌 스팀을 이용한 난방 시스템으로 변해가고 있으며, 발전소, 석유 화학 공장 등의 각종 플랜트 및 단위 공장과 같은 산업 설비에도 스팀을 이용한 난방 및 급탕 시스템의 수요가 점점 증가하고 있다. 이는 스팀이 온수에 비해 적은 양으로도 큰 에너지를 이동시킬 수 있기 때문에 열에너지가 필요한 산업군에서는 가장 보편적으로 사용되는 방식이다. 플랜트 및 단위 공장에서는 공정에서 사용 후 버려지는 폐(잉여)스팀이 항상 존재하나, 특별한 회수 장치 없이 외부로 버려지는 경우가 대부분이다. 이는 개별 기업 뿐만 아니라 국가적 측면에서도 상당한 에너지 손실이기 때문에 많은 업체에서 이를 재활용하는 방안에 대해서도 고민하고 있다.

컴팩트 스팀 유닛(Compact Steam Unit, 이하 CSU)은 스팀을 이용하여 온수와 급탕수를 제조하는 시스템으로서 에너지 재활용 측면에서 좋은 대안이 되고 있다. CSU는 열교환기, 온도 조절 밸브, 제어 시스템, 각종 밸브, 스팀 트랩, 각종 계측기 및 센서류 등으로 구성된다. CSU 구성 요소 중 핵심 기자재는 스팀과 급탕수의 열교환이 이뤄지는 열교환기인데, 기존 시스템에는 판형 열교환기가 적용되고 있으나, 갈수록 심화되고 있는 사용 공간의 제약과 높은 에너지 효율, 에너지 관리공단 승인에 따른 추가 비용 부담 등에 따른 현 상황에 적합한 새로운 타입의 열교환기의 필요성이 대두되고 있다.

본 연구에서는 CSU 구성 요소 중 핵심 기자재인 열교환기를 기존의 판형 열교환기 대신에 하이브리드 열교환기를 성능 평가용으로 제작하고, 열전달과 압력 강하 특성에 관한 연구를 실험적으로 수행하여, 향후 CSU에 적용하기 위한 기초 자료를 얻고자 하였다.

2. 실험 장치 및 방법

2.1 하이브리드 열교환기

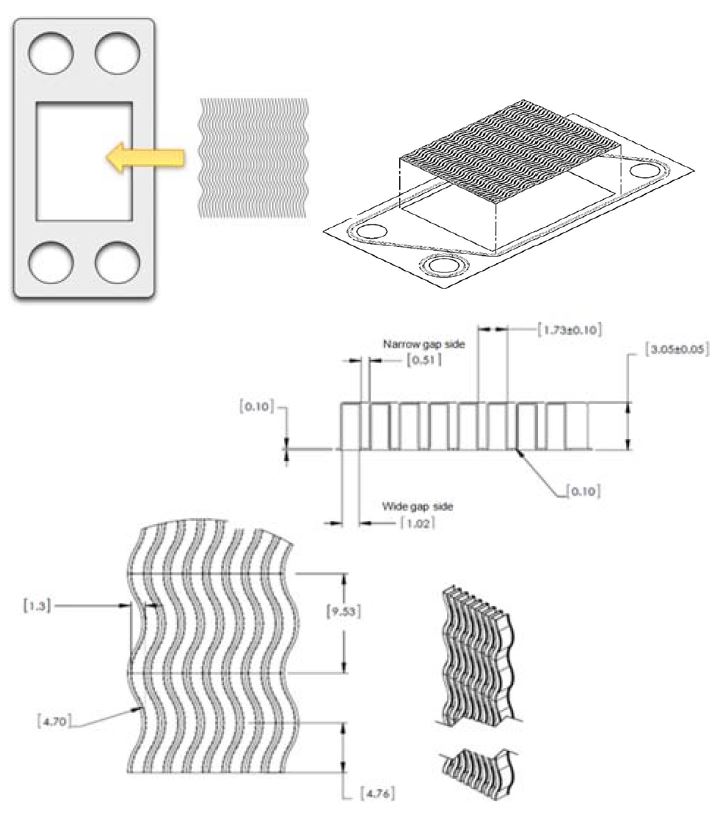

본 연구에서 사용된 하이브리드 열교환기는 Figure 1과 같은 기존 판형 열교환기의 전열면을 주름 핀(corrugated fin)으로 대체하여 제작한 열교환기이다. 하이브리드 열교환기의 전열면은 기존 판형 열교환기에 비해 (2 ~ 4)배 정도 크며, 이를 통해 전체 열교환기의 사이즈를 1/2 ~ 1/4까지 줄일 수 있고, 주름 핀의 두께가 (0.075 ~ 0.2) mm 정도로 소재비의 절감 뿐만 아니라 전열 저항을 줄일 수 있기 때문에 열교환 효율 측면에서 매우 유리하다고 할 수 있다(Table 1 - 2 참조).

2.2 실험 장치

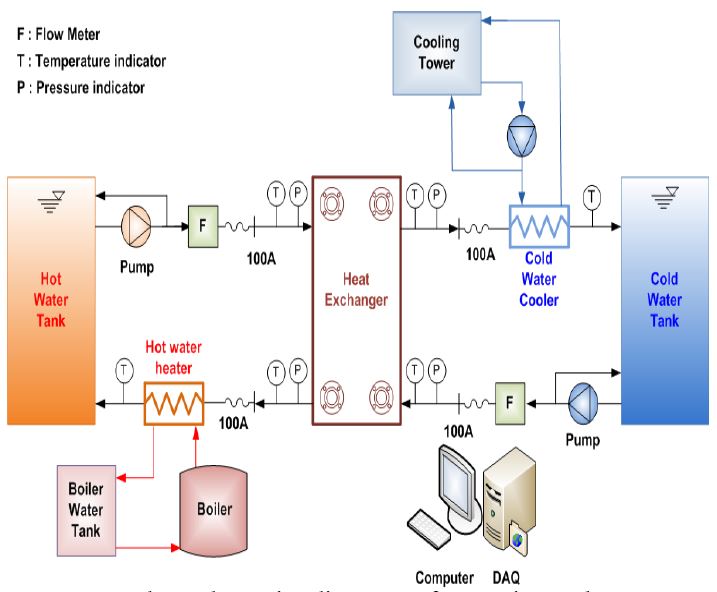

Figure 2와 Figure 3은 성능 평가용 시제품의 열전달 및 압력 강하 특성을 분석하기 위한 시험 장치의 개략도 및 실제 성능 평가 사진을 나타낸 것이다. 열교환기 시제품은 본 연구에서 개발된 전열판이 41장 겹쳐져 있고 흐름은 대향류가 형성되게 하였다.

Figure 2는 실험 장치의 개략도를 나타내고 있으며, 물 펌프를 이용한 강제 순환식 사이클이며, 온수가 순환되는 회로와 냉수가 순환되는 회로로 구성되어 있다. 하이브리드 열교환기에서의 평균 열량은 채널의 입구와 출구 사이에 설치된 검교정된 RTD 온도 센서에 의한 물 온도의 측정 결과와 전자 유량계를 이용한 물 유량 측정 결과로 계산하였다. 또한 채널의 입구와 출구 사이에 차압계를 설치하여 압력 강하를 측정하였다.

Figure 3은 각종 배관과 측정 장치들의 배관 연결 상태를 나타내고 있다. 각 센서의 데이터는 데이터 로그를 통해서 PC로 실시간으로 획득 및 처리하였다.

2.3 실험 방법

하이브리드 열교환기에서의 대향류 채널 사이의 열전달율은 온수와 냉수의 유량을 조절하여 변화시켰다. 실험 장치에서 실험 조건의 변화는 온도와 압력의 요동을 발생시키므로 유량 조절 밸브를 이용하여 유량을 조절한 다음, 각 열전대와 압력 센서들로부터 10초 간격으로 1분간 데이터를 읽은 후 평균을 취한다. 1분 후에 다시 데이터를 읽어서 각 열전대의 평균 온도차가 0.3 ℃ 이하, 압력의 변화가 5 % 이내가 되면 정상 상태(steady state)라고 판단하였다. 열전대의 온도차가 하나라도 0.3 ℃ 이상이거나 압력의 변화가 5 %를 벗어나면 정상 상태에 도달할 때까지 위의 과정을 반복하였다. 정상 상태에 도달하면 약 15분 동안 1초 간격으로 데이터를 읽은 후 평균하여 데이터를 처리하였다.

하이브리드 열교환기는 전열판의 형태를 제외하고는 기본적으로 판형 열교환기와 구조가 동일하기 때문에 실험은 기존 판형 열교환기에서 요구하는 조건을 만족하는 범위 내에서 이루어졌다.

판형 열교환기에서는 실험 시 끝판 효과(end plate effect)를 방지하기 위해 40장 이상의 전열판을 추천하고 있으며, 본 실험에서는 이를 고려한 41장으로 실험을 실시하였다[1]-[4].

본 연구에서는 외부 환경 조건과 실험 설비 사양을 고려하되, 총괄 열전달 계수에 대한 대수 평균 온도차(LMTD)의 영향을 최소화하기 위하여 온수의 온도를 60 ℃, 냉수의 온도를 20 ℃로 하여, 입구 온도차를 40 ℃로 크게 설정하였다. 또, 유량의 범위는 향후 설계 프로그램에 필요한 설계 인자 산출을 위하여 연구 목표에 해당하는 유속 0.5 m/s 외에도 추가로 4가지 유속 범위를 더하여 유속을 (0.2 ~ 0.8) m/s로 변화시켜가며 시험을 실시하였다.

하이브리드 열교환기는 스팀이 들어가는 1차측은 유로가 넓은 Wide gap side이고, 온수나 급탕수가 만들어지는 2차측은 유로가 좁은 Narrow gap side이다. 이에 실험도 1차측 유체의 유량을 고정시키고 2차측 유체의 유량을 변화시키는 방법과 이와 반대로 2차측 유체의 유량을 고정시키고 1차측 유체의 유량을 변화시키는 방법으로 각각 나누어 이루어졌다.

2.4 성능 평가 방법

판형 열교환기 설계에서 총괄 열전달 계수와 압력 강하는 가장 핵심적 설계 인자이다. 판형 열교환기 두 유체 사이에서의 총괄 열전달 계수 U 는 다음과 같이 표현된다.

| (1) |

여기서, Qave는 1차측, 2차측의 평균 열량, A 는 판의 실제 표면적, ΔTLMTD는 대수 평균 온도차(LMTD)이다. 대수 평균 온도차는 두 개의 대향류 채널의 입·출구 온도로부터 정의된다.

| (2) |

| (3) |

| (4) |

여기서, Tw,h,i와 Tw,h,o는 온수 입구 온도와 온수 출구 온도, Tw,c,i와 Tw,c,o는 냉수 온수 온도와 출구 온도이다.

하이브리드 열교환기의 측정된 전체 압력 강하 Δpexp로부터 마찰 압력 강하 Δpf는 다음과 같은 식으로 정의할 수 있다[5][6].

| (5) |

여기서, Δpf는 채널 내 마찰 압력 강하를, Δpexp는 전체압력 강하를, Δpport는 포트에서의 압력 강하이다.

포트에서의 압력 강하 Δpport는 평균 포트 속도로부터 Shah et al. [7]이 제안한 경험적 관계식인 식 (6)로 계산되어진다.

| (6) |

여기서, ρ는 유체의 밀도를, uport는 포트에서의 유속이다.

3. 실험 결과 및 고찰

3.1 열 평형

상기에서 언급한 바와 같이 판형 열교환기에서 가장 핵심적인 설계 인자는 총괄 열전달 계수와 압력 강하이다. 총괄 열전달 계수와 압력 강하를 주어진 설계 조건을 이용하여 예측하기 위해서는 실제 실험을 통한 설계 변수의 산출이 필수적이다.

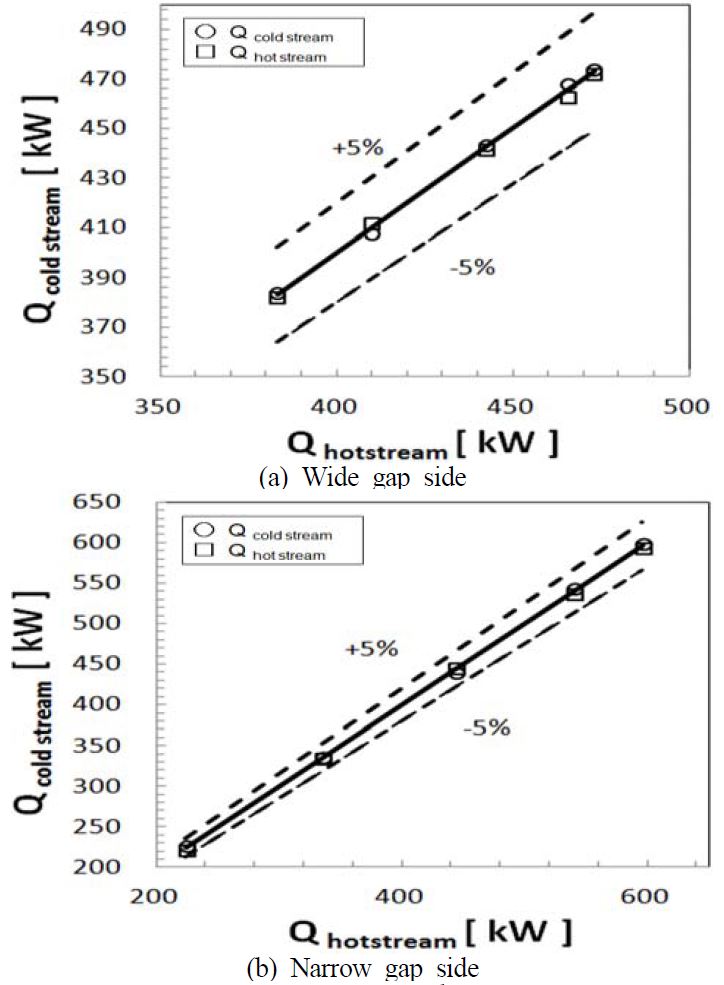

성능 평가용 시제품의 열전달 실험에서 유체의 물성치들은 입·출구 온도의 평균 온도로 계산하였다. 온수측과 냉수측 사이에서의 열 평형 차이는 Figure 4와 같이 표현되며, 1차측(Wide gap side), 2차측(Narrow gap side) 모두에서 ± 5% 이내를 만족하였다. 이는 실험이 정밀하게 잘 이루어졌으며 실험 결과를 분석 자료로 활용 가능하다는 것을 의미한다. 특히 Wide gap side의 경우 Narrow gap side의 경우보다 열평형 차이가 적은데, 이는 서로 다른 유로 폭을 가지고 있는 1, 2차측의 유속을 동일하게 하기 위해서는 상대적으로 넒은 유로측인 Wide gap side에 더 많은 유량을 흘려보내야 했는데, 이때 상대적으로 높은 유량 영역에서 펌프가 조금 더 안정적으로 구동되었기 때문이라 사료된다.

3.2 총괄 열전달 계수

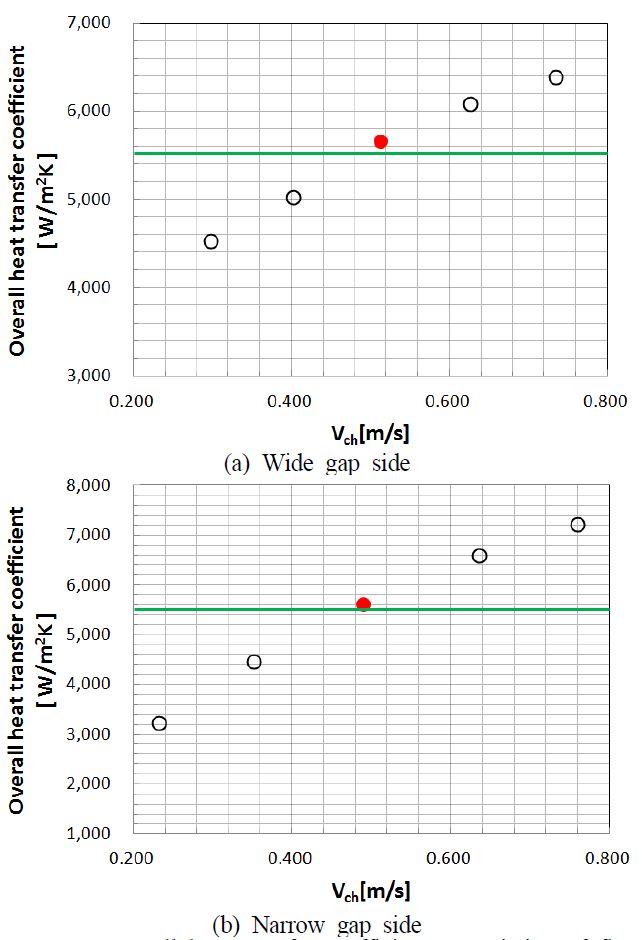

Figure 5는 유속 변화에 따른 총괄 열전달 계수의 실험값을 나타낸 것이다. 1차측(Wide gap side)와 2차측(Narrowgap side) 실험 모두, 총괄 열전달 계수는 레이놀즈 수(이하, Re수)가 증가할수록 선형적으로 증가하였고, 특히 유속 0.5m/s (그래프 상에서 붉은 색 점) 에서는 총괄 열전달 계수가 목표치인 5,524 W/㎡K(그래프 상에서 녹색 선)를 초과하는 것을 알 수 있다.

3.3 압력 강하

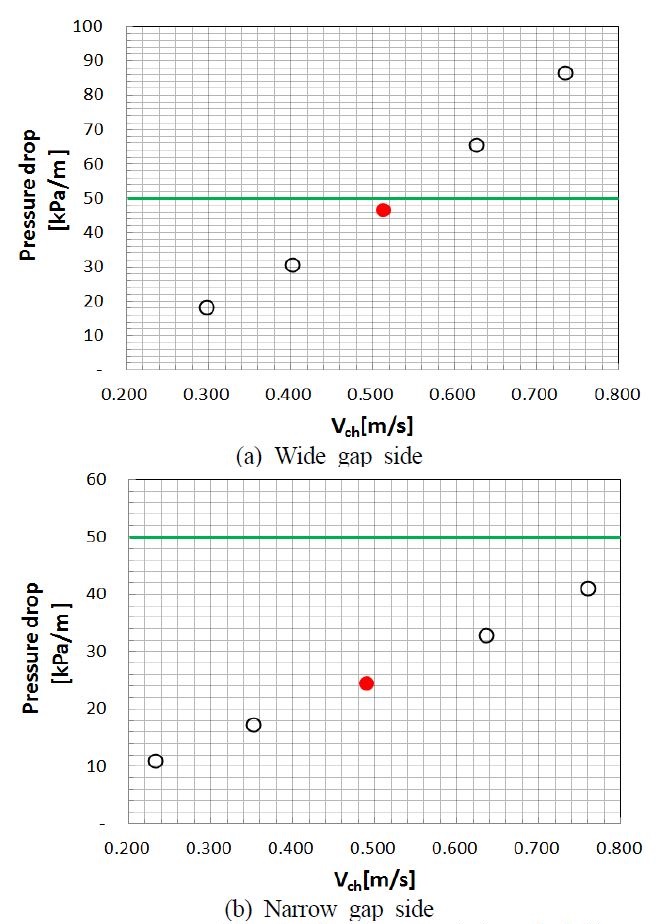

Figure 6은 단위 길이당 압력 강하에 대한 실험값을 나타낸 것이다. 1차측(Wide gap side)과 2차측(Narrow gap side) 실험 모두, Re수가 증가할수록 단위 길이당 압력 강하는 증가하였으며, 유속 0.5 m/s (그래프 상에서 붉은 색 점)에서는 개발 목표치인 50 kPa/m (그래프 상에서 녹색선) 이하인 것을 알 수 있었다. 압력 강하의 경우 목표값보다 높을 경우 열교환 시스템에 악영향을 끼치게 되는 데, 실험 결과는 목표치에 근접하지만 이보다 낮기 때문에 개발 목표를 만족한다. 특히 2차측(Narrow gap side)에서는 0.76 m/s 에서도 50 kPa/m에 미치지 못하는데 이러한 결과는 동일 유속이지만 1차측(Wide gap side)보다 2차측(Narrow gap side)의 마찰손실 특성이 유속에 따른 민감도가 떨어진다는 것을 의미한다. 이는 그래프의 기울기로도 알 수 있는데, 2차측(Narrow gap side)에서는 유속에 따른 압력 강하의 기울기가 1차측(Wide gap side)보다 상대적으로 더 완만하다는 것을 알 수 있다.

4. 결 론

하이브리드 열교환기를 사용한 열전달 및 압력 강하 특성에 대한 실험적 성능 평가를 통해 얻은 결론은 다음과 같다.

- (1) 온수측과 냉수측 사이의 열 평형은 1차측(Wide gap side), 2차측(Narrow gap side) 모두에서 ± 5 % 이내를 만족하였다.

- (2) 총괄 열전달 계수는 Re수가 증가할수록 선형적으로 증가하였고, 1차측(Wide gap side)과 2차측(Narrow gap side) 모두에서 유속 0.5 m/s 이상에서는 목표치인 총괄 열전달 계수 5,524 W/㎡K를 초과하였다.

- (3) 압력 강하 또한 Re수가 증가할수록 증가하였으며, 단위길이당 압력 강하는 1차측(Wide gap side)과 2차측(Narrow gap side) 모두에서 유속 0.5 m/s에서는 목표치인 50 kPa/m 이하인 것을 알 수 있었다.

Acknowledgments

본 연구는 2014 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 결과입니다(과제번호 : 20142020103040).

References

- J. Marriott, “Where and how to use plate heat exchangers”, Chemical Engineering, 78(8), p127-134, (1971).

- M. F. Edwards, “Heat transfer and pressure drop characteristics of a plate heat exchanger using newtonian and non-newtonian liquids”, The Chemical Engineer, 259(1), p286-288, (1974).

- M. K. Seo, J. H. Park, and Y. S. Kim, “A study on heat transfer and pressure drop characteristics in plate heat exchangers, Journal of the Korean Society of Marine Engineering, 25(3), p151-157, (2001).

- R. A. Bounopane, R. A. Troupe, and J. C. Morgan, “Heat transfer design method for plate heat exchanger”, Chemical Engineering Progress, 59(7), p57-61, (1963).

- P. Farrell, K. Wert, and R. Webb, “Heat transfer and friction characteristics of turbulent radiator tubes,”, SAE Technical Paper Series, No. 910197, (1991).

- S. J. Kline, and F. A. McClintock, “Describing uncertainties in single sample experiments”, Mechanical Engineering, 75(1), p3-12, (1953).

- R. K. Shah, and W. W. Focke, ”Plate heat exchangers and their design theory, in: R. K. Shah, E. C. Subbarao, and R. A. Mashelkar (Eds.), Heat Transfer Equipment Design,“, Hemisphere, Washington, DC, p227-254, (1988).