유한요소법을 이용한 캠버볼트의 편심단조 공정설계

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 일반 볼트와 달리 두께가 얇고 단면적이 넓은 편심원형 플랜지구조를 가진 캠버볼트의 편심단조공정을 제시하였다. 캠버볼트는 일반 볼트와 같이 축대칭 형상으로 단조 후, 플랜지 부분을 트리밍하여 가공한다. 따라서 단조과정에서는 높은 단조 하중과 대량의 칩이 발생한다. 이와 같은 문제점을 해결하기 위해 새로운 단조공정이 요구된다. 편심단조공정은 일반적인 단조공정과 달리 중심축에서 편심 된 상태로 가공하는 새로운 단조 공정이다. 또한 편심단조공정은 단조하중과 단조 후 트리밍 칩의 양을 줄일 수 있다. 이러한 캠버볼트의 편심단조공정설계를 위해 편심유도금형의 편심량과 금형형상의 최적화가 필요하다.

Abstract

A new eccentric forging process for camber bolts has been suggested in this study. The camber bolt is manufactured by a two-step process: the typical forging process for normal bolts and the trimming process for the eccentric flange. The processes are performed under high forging load and generate a large amount of chip during trimming. A new forging process has been required in order to overcome these problems. The eccentric forging is the new process in which the load axis is offset from the central axis, as against central load applied in a typical forging process. The eccentric forging process could reduce forging load and save the amount of chip. In order to manufacture camber bolts by an optimum process, it is required to adjust the geometry of eccentric die and the offset from the central axis.

Keywords:

Eccentric forging, Camber bolts, Forging process, Finite element method, Trimming키워드:

편심단조, 캠버볼트, 단조공정, 유한요소법, 트리밍1. 서 론

자동차의 현가장치에는 체결용 플랜지볼트 외에 캠버 각을 정렬하기 위해 캠버볼트가 사용된다. 캠버볼트는 다른 볼트와 달리 두께가 얇고 단면적이 넓은 편심 원 형상의 플랜지 구조를 가지며 이 부분의 회전각도에 따라 캠버 각이 정렬된다. 보통 캠버볼트의 플랜지부분과 섕크부는 각각 성형된 후 용접 또는 키 홈을 이용하여 조립되므로 캠버볼트 섕크부의 강도와 캠버 각 정렬 정밀도가 저하되는 문제점이 발생한다. 따라서 캠버볼트는 편심원형 캠 구조의 플랜지를 가진 일체형구조로 설계하여 사용하고 있다. 자동차산업을 비롯한 생산제조분야에서는 이러한 부품의 생산효율과 품질 극대화 및 원가 절감을 위한 많은 연구가 진행되고 있다[1]-[3].

생산과정을 절삭, 용접 및 주조와 같은 가공공정에서 냉간단조 공정으로 대체함으로써 재료낭비를 줄이고 생산효율과 제품의 정밀도 및 기계적 성질을 향상시킬 수 있다. 또한 자동차부품은 특성상 수요량이 많고 제조원가가 낮으며 높은 품질이 요구되므로 일반 볼트와 같이 다단 포머를 이용한 냉간단조 공정이 가장 적합하다.

캠버볼트는 일반 볼트와 같이 축대칭으로 단조하여 트리밍 할 경우, 플랜지 부분의 성형면적이 커지면서 단조하중이 급격히 증가하고 트리밍 공정으로 인한 칩이 대량으로 발생한다. 따라서 단조금형의 수명과 단조공정에서 이러한 문제점들을 보완하기 위한 편심단조 공정이 필요하다.

복잡한 형상이나 비축대칭형상의 냉간단조 공정에 대한 연구는 많이 진행되고 있으나 편심형상 부품의 편심단조 공정에 대한 연구는 미비하다. 따라서 본 논문에서는 플랜지 구조를 갖는 캠버볼트의 새로운 단조공법인 편심단조 공정설계에 대하여 연구하고자 하였다[4]-[8].

편심단조란 플랜지 구조를 가진 캠버볼트와 같이 대칭축이 일직선상에 놓여 있지 않은 편심형상 단조품을 제작하는 과정으로 편심유도 금형을 이용하여 성형하는 새로운 단조공정이다. 본 논문에서는 유한요소법을 이용하여 플랜지 구조 캠버볼트의 단조공정에서 트리밍 시 발생한 칩 량을 최소화할 수 있는 편심단조 공정을 설계하고자 하였다. 이를 위해 Pro/ENGINEER를 이용하여 금형과 빌렛을 모델링하고, DEFORM-3D 프로그램으로 단조 시뮬레이션을 하였다. 또한 시뮬레이션과 동일한 조건으로 금형을 제작하여 단조실험을 하였고, 실험과 시뮬레이션 결과를 비교‧분석하여 트리밍동안 발생한 칩 량을 최소화할 수 있는 플랜지 구조를 가진 캠버볼트의 새로운 편심단조 공정을 제시하였다.

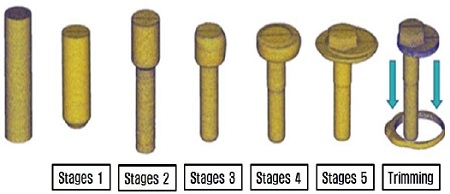

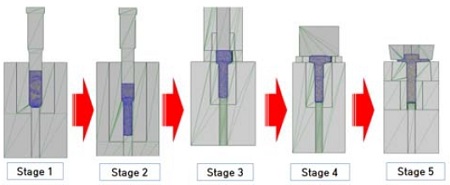

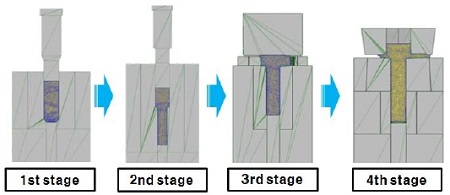

2. 공정설계 및 유한요소해석

캠버볼트는 플랜지부가 편심원 형상인 두께가 얇고 단면적이 넓은 캠 구조를 가지므로 일반적인 냉간단조 공정으로는 성형이 어렵다. 특히 축 대칭 형상을 가진 예비성형체에서 캠버볼트를 트리밍 할 경우 발생되는 칩량이 급격하게 증가한다. 그러므로 편심유도금형을 적용하여 예비성형체 단조과정에서 일정한 편심량을 가지도록 하는 편심단조 공정이 요구된다. 이에 따라 설계한 캠버볼트의 기존 성형공정은 Figure 1과 같다. 우선 원기둥형상의 빌렛을 제 1단과 제 2단 전방압출과정으로 캠버볼트의 섕크부를 성형한다. 다음 제 3단과 제 4단은 편심유도 금형을 이용한 캠버볼트 헤드부의 성형과정이다. 제 5단은 펀치로 캠버볼트의 6각 헤드부와 플랜지부를 성형한다. 이와 같이 단조 된 예비성형체를 트리밍 하여 최종 편심원 형상인 플랜지를 가진 캠버볼트 성형이 완성된다. 이와 같은 캠버볼트의 기존 5단 단조과정을 Figure 2에 나타내었다.

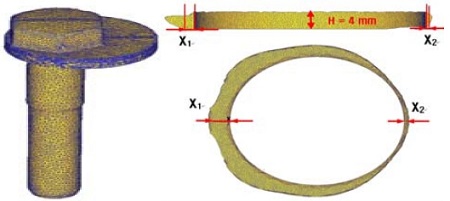

기존 5단 편심단조 공정은 트리밍 공정에서 발생되는 대량의 칩으로 인해 소재의 손실이 많다. Figure 3에서 나타낸 바와 같이 성형과정에서 칩은 제 5단에서 성형된 예비성형체의 플랜지부를 트리밍하면서 발생된다. 또한 트리밍 과정에서 캠버볼트의 X1부분은 X2부분보다 손실된 소재의 량이 훨씬 많으며 이는 5공정에서 예비성형체와 캠버볼트 플랜지부의 편심량 차이로 인해 발생한다. 따라서 편심단조 공정에 대한 공정설계 최적화가 필요하다.

2.1 해석 경계조건

캠버볼트의 단조공정설계를 위해 3D설계프로그램인 Pro/ENGINEER로 단조금형과 빌렛을 모델링 하고, 유한요소해석 프로그램인 DEFORM-3D를 이용하여 캠버볼트의 단조공정을 해석하였다.

캠버볼트의 단조공정해석에서 실제 단조공정을 바탕으로 다음과 같이 경계조건을 설정하였다. 빌렛과 단조금형은 모두 1/2 대칭으로 모델링 하여 해석에 적용하였으며 빌렛의 요소 수는 60,000개, 소재는 단조 공정 시 전성과 연성이 좋은 AISI4140을 사용하였다. 단조금형과 소재간의 마찰상수는 0.08, 펀치속도는 200 mm/s로 설정하여 캠버볼트의 단조공정해석에 적용하였다. 또한 금형에 대한 구조해석에서 금형소재는 AISI-H-13, 펀치는 Tungsten Carbide 소재를 적용하였으며 금형간의 마찰상수는 0.12로 시뮬레이션을 하였다.

2.2 공정설계

캠버볼트 단조공정 시뮬레이션을 통하여 기존 설계한 편심단조 공정에서는 캠버볼트의 6각 헤드 성형 전 예비성형체의 형상에 따라 제 5단 형상 즉, 트리밍 전의 예비성형체 형상이 결정되며 이는 대량의 칩이 발생하는 원인이다. 따라서 캠버볼트의 6각 헤드 성형 전 단조공정에 대한 공정설계 최적화가 요구되므로 다음과 같은 설계방안으로 해석을 하였다.

캠버볼트의 기존 5단 편심단조 편심유도 금형은 캠버볼트 섕크부의 중심축과 2.5 mm의 편심량을 가진다. 이에 따라 펀치와 편심유도 금형 간의 간섭을 고려하여 편심유도 금형에 부동한 편심량을 적용하여 시뮬레이션을 하였다. 또한 시뮬레이션 결과에서 트리밍 칩에 대한 체적계산을 통하여 줄일 수 있는 최대 체적을 예측하였다.

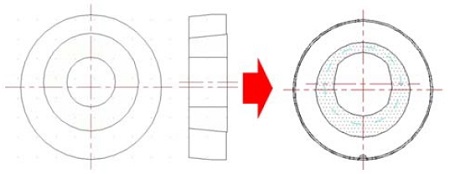

설계2안은 설계1안을 바탕으로 적절한 편심량을 적용하였다. 동시에 편심단조 공정 중 6각 헤드 성형과정 예비성형체의 플랜지부분에서 X1위치의 소재유동을 억제하기 위해 Figure 4에 나타낸 바와 같이 편심유도 금형의 단면형상을 기존의 원형에서 타원형으로 설계하고 해석에 적용하였다. 이와 같은 조건으로 빌렛의 체적을 줄여 해석에 적용하고 트리밍 공정에서의 칩량과 성형성을 예측하였다. 또한 해석 결과를 바탕으로 동일 조건에서의 단조실험결과와 비교‧분석을 통하여 금형을 최적화 설계하였고, 이를 적용하여 캠버볼트의 편심단조 공정을 재해석하였다.

최적화한 편심단조 공정에서 단조과정의 성형하중 예측과 금형에 대한 구조해석을 통하여 단조성형의 가능성을 판단하였다. 단조금형의 금형응력을 해석을 통하여 캠버볼트 편심단조 시 금형의 파손여부를 예측하였다.

3. 해석 결과 및 고찰

편심단조 공정과정에서 트리밍 전 공정의 예비성형체 형상과 트리밍 공정해석결과에서 트리밍 되는 칩량을 측정하고 성형성을 예측하였다. 측정방법은 Figure 5에 나타낸 바와 같이 트리밍 전의 예비성형체에서 캠버볼트의 형상과 일치한 부분을 제거한 나머지 소재의 형상과 체적을 트리밍 되는 칩의 양으로 간주하고 이때 칩의 inner edge 부분의 폭을 X1, outer edge 부분의 폭을 X2로 설정하고 측정하였다. X1과 X2의 위치는 칩의 두께가 균일한 부분에서 트리밍 되는 부분으로 캠버볼트의 성형에 영향이 없을 것으로 판단하였다. 해석결과에서 트리밍 되는 칩의 체적은 약 1967.4 mm3이고 트리밍에 필요한 최소 여유 폭 1.5 mm를 기준으로 나머지 부분의 체적을 계산한 결과 약 700 mm3의 소재를 감소할 수 있을 것으로 예측된다. 이에 따라 이 부분의 형상을 기준으로 트리밍 가공의 가능성 여부를 판단하였다.

3.1 설계1안 해석결과

설계1안의 편심단조 공정에서 편심유도 금형의 편심량을 증가시켰을 때의 편심단조 시뮬레이션결과 기존 5단 단조공정의 제 3단 공정으로 인해 최대 편심 량은 3.3 mm 로 한정되었다. 이에 따라 편심유도 금형의 편심량이 2.5 mm, 2.9 mm, 3.3 mm일 때의 해석결과를 바탕으로 더 큰 편심량을 적용하기 위해 Figure 6에 나타낸 바와 같이 제3단 공정을 생략하여 새로운 4단 편심단조 공정으로 수정 후 해석에 적용하였다. 따라서 기존의 3.3 mm에서 각각 3.7 mm와 4.1 mm의 편심량을 적용하였으며 해석결과는 Table 1에 정리하였다.

이와 같이 편심 량이 커짐에 따라 X1과 X2의 차이는 줄어들며 편심량을 최대 3.3 mm에서 트리밍 한 칩의 X1과 X2가 일치하였다. 이는 편심단조 공정에서 빌렛의 체적을 줄이는데 유리할 것으로 보인다. 그러나 실제 빌렛의 체적을 줄일 경우 X2는 X1보다 더 많이 줄어드는 경향이 나타났다. 이에 따라 편심단조 공정에서 트리밍 되는 칩 량을 최소화하려면 편심 량이 3.3 mm보다 더 커야 될 것으로 예측된다.

3.2 설계2안 해석결과

설계2안에서는 단조공정에서 편심유도 금형의 형상수정 및 편심량 조절을 통한 편심단조 공정 최적화 설계는 다음과 같이 진행하였다. 트리밍 되는 칩의 형상을 관찰하여 볼 때 side edge 부분에도 소재가 많이 남아있다. 따라서 기존 편심유도 금형의 원형 단면형상을 수정하여 side edge 부분의 소재 유동을 억제하는 방법으로 단조공정을 설계하였다. 설계된 편심유도 금형으로 빌렛의 체적을 줄이고 편심량을 제1안에서 최적 조건인 3.3 mm와 4.1mm를 적용하여 해석하였고 결과는 Table 2에 정리한 바와 같다. 편심 량이 3.3 mm인 금형으로 소재체적 700 mm3을 줄여 해석한 결과 X1은 2.43 mm, X2는 1.73 mm이다. 따라서 소재 체적을 700 mm3 감소하여도 캠버볼트의 성형은 가능할 것으로 판단된다. 4.1 mm의 편심량을 적용한 해석결과에서 X1은 0 mm, X2는 2.28 mm로 나타났다. X1부분에서 성형불량이 발생할 것으로 판단된다.

편심 량이 3.3 mm일 때 편심단조 성형이 가능하였다. 또한 트리밍 되는 칩의 체적을 측정한 결과 약 1336.0 mm3로 줄어들었다. 따라서 편심유도 금형 편심 량 3.3 mm를 적용한 단조공정설계가 칩량 절감에 적합할 것으로 판단된다. 이러한 관점을 증명하고자 동일 조건으로 단조실험을 하여 해석결과와 비교‧분석할 필요가 있다.

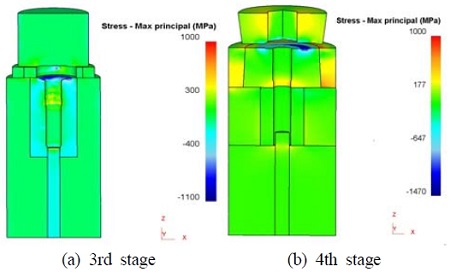

3.3 단조하중 및 금형응력 해석결과

최적 조건의 단조공정을 검토하기 위해 실험 장비의 용량 결정을 위한 전체 성형하중과 금형 파손 가능성의 예측이 요구된다. 따라서 유한요소법을 통한 단조공정 시뮬레이션과 구조해석을 통해 최적 조건의 단조 공정 가능성을 예측하였다.

단조공정 시뮬레이션을 통해 예측된 성형하중을 Table 3에 정리하여 나타내었다. 기존 편심단조 공정에서의 전체 성형하중은 약 4,496,000 N이고, 최적 조건으로 개선한 편심단조 공정의 성형하중은 약 2,926,000 N으로 예측되었다.

최종 개선된 4단 편심단조 공정의 금형응력 해석결과는 Figure 7에 나타내었다. Figure 7 (a)와 (b)에서 나타낸 바와 같이, 제 3공정과 제 4공정에서의 금형에서 발생하는 최대 인장응력은 금형소재인 AISI-H-13의 항복강도보다 낮으며, 따라서 파손이 발생하지 않을 것으로 예측된다.

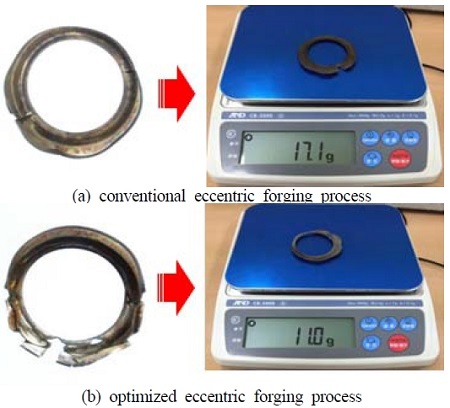

4. 캠버볼트 편심단조 실험

단조실험에서 편심량이 2.5 mm인 5단 편심단조 실험에서 칩 무게를 측정한 결과는 17.1 g이며 Figure 8 (a)에서 나타낸 바와 같다. 캠버볼트 소재인 AISI4140의 밀도는 약 7.85 g/cm3로, 체적으로 환산하면 약 2178.3 mm3이며 이는 해석결과와 일치하였다.

또한 시뮬레이션 결과를 바탕으로 설계된 4단 단조공정을 적용하여 성형 시 발생한 칩의 무게를 측정한 결과는 11.0 g으로 Figure 8 (b)에 나타낸 바와 같다. 칩의 무게로부터 환산된 체적은 약 1403.1 mm3이며 이는 해석결과와 일치하였다. 이에 따라 새로운 편심단조 공정을 적용하면 전체 칩 량의 약 35 %인 6.1 g의 소재를 절감할 수 있었다.

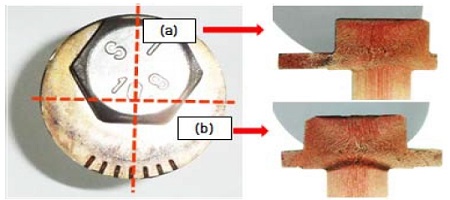

최적 조건으로 단조한 캠버볼트의 내부 유동양상을 확인하기 위해 Figure 9에서 나타낸 것과 같이 각각 (a), (b) 방향으로 절단하여 단류선을 관찰하였다. 이때 절단면에는 중심파열 또는 접힘(folding)과 같은 결함이 없었다. 이는 플랜지 구조를 가진 캠버볼트를 새로운 편심단조 공정을 이용하여 성형 가능하며 비교적 높은 정밀도와 기계적 성질을 가질 것으로 판단된다.

5. 결 론

본 연구를 통하여 플랜지 구조를 가진 캠버볼트의 편심단조에 대한 시뮬레이션과 실험결과 비교분석을 통하여 다음과 같은 결론을 얻었다.

- (1) 시뮬레이션을 통한 캠버볼트의 단조공정 설계에서 기존 5단에서 4단으로, 편심유도 금형의 형상을 타원형으로, 2.5 mm의 편심량을 3.3 mm로 공정을 개선하였고, 동일조건 실험에서 트리밍 되는 칩 량은 기존 공정에 비하여 무게가 35 % 감소되었다. 따라서 최적화된 편심단조 공정을 적용 시 소재 이용률을 높일 수 있다.

- (2) 단조공정 해석에서 제품성형에 필요한 전체 성형하중은 기존의 약 4,600,000 N에서 2,926,000 N으로 감소될 것으로 예측된다. 이는 성형과정에서 충분한 편심량을 가질 수 있도록 기존 5단 공정에서 4단으로 설계하여 전체 공정의 성형하중을 크게 감소시킬 수 있다. 또한 편심단조 공정에서 예비성형체 체적을 감소 시 업세팅 과정에서의 단조하중을 크게 감소시킬 수 있다.

- (3) 새로운 편심단조 공정으로 성형한 캠버볼트의 단류선을 관찰한 결과 단조과정에서 접힘과 같은 결함이 없으므로 냉간단조 공정을 통한 캠버볼트의 대량생산이 가능할 것이다.

- (4) 캠버볼트와 같은 제품생산을 위한 편심단조 공정의 설계에 있어 칩 량을 최소화 할 수 있는 편심량 설정과 편심유도 금형의 형상을 모두 고려하여 편심단조 공정을 설계하고 개선하는 것이 바람직하다.

Acknowledgments

본 연구는 2015년도 충북대학교 학술연구지원사업의 교내연구비지원에 의하여 수행된 연구결과이며 Qiu Yuangen의 석사학위논문(“플랜지 구조를 갖는 캠버볼트의 편심단조 공정설계”)을 개선한 것이다.

References

- J. H. Kim, S. W. Chae, S. S. Han, and Y. H. Son, “Manufacturing process design of aluminum alloy bolt”, The Korean Society for Precision Engineering, 27(5), p63-68, (2010).

-

S. E. Song, and H. H. Kwon, “A study on the cold forging development of guide valve for the fuel pressure regulator”, The Korean Society of Manufacturing Technology Engineers, 21(2), p331-336, (2012).

[https://doi.org/10.7735/ksmte.2012.21.2.331]

-

S. J. Jang, M. C. Lee, S. H. Shim, Y. H. Son, D. J. Yoon, and M. S. Joun, “Finite element analysis of manufacturing process of a 12 point flange head bolt with emphasis on thread rolling process”, Transactions of Materials Processing, 19(4), p248-252, (2010).

[https://doi.org/10.5228/KSPP.2010.19.4.248]

-

U. J. Jung, J. J. Lee, and G. J. Park, “A preliminary study on the optimal shape design of the axisymmetric forging component using equivalent static loads”, The Korean Society of Mechanical Engineers, 35(1), p1-10, (2011).

[https://doi.org/10.3795/KSME-A.2011.35.1.001]

-

K. W. Kim, Y. T. Kim, W. J. Kim, and H. Y. Cho, “Finite element analysis for multi-stage forging process design of bolt with nonaxisymmetric washer cam”, Journal of the Korean Society of Marine Engineering, 32(4), p585-595, (2008).

[https://doi.org/10.5916/jkosme.2008.32.4.585]

-

F. Schongena, F. Klockea, P. Mattfelda, S. Rjasanowb, and R. Grzhibovskisb, “FEM/BEM simulation of cold forging process considering presstool-workpiece inneraction”, Procedia Engineering, 81, p2403-2408, (2014).

[https://doi.org/10.1016/j.proeng.2014.10.363]

- H. G. Lee, K. S. Shin, and Y. B. Park, “A study on process design of cold forging for cost-saving of asymmetric pinch yoke for automobile steering system”, The Korean Society for Precision Engineering of 2013 Spring Conference, p557-558, (2013).

-

W. S. Weronski, A. Gontarz, and Z. Pater, “The research of forging process of eccentric part on three slide forging press”, Journal of Materials Processing Technology, 177(1-3), p214-217, (2006).

[https://doi.org/10.1016/j.jmatprotec.2006.03.203]