압축목재를 사용한 LNG 화물창 단열시스템의 적합성 평가에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

액화 천연가스(LNG)를 운반, 저장하는 화물창은 LNG의 기화를 막기 위해 항상 저온의 상태로 유지되어야 한다. 이러한 극한 환경으로 인해 LNG 화물창에 적용되는 단열시스템의 기술은 상당히 중요하다. 이러한 이유로 LNG 화물창 단열시스템 내에는 구조 및 단열성능을 가지는 적층형 목재인 플라이우드(plywood)가 널리 사용되고 있다. 그러나 최근 슬로싱(sloshing)으로 인한 플라이우드의 파손현상이 보고되면서 이를 해결하기 위한 강도적인 보강이 필요할 것으로 보인다. 따라서 본 연구에서는 B타입 LNG 탱크의 지지대로 사용되는 적층형 목재인 압축목재(compressed wood)를 플라이우드를 대체하기 위한 대체 재료로 고려하게 되었다. 이를 위해 압축목재에 대해 압축 및 굽힘시험을 수행하였고 기계적 물성과 파손특성을 확인하였다. 또한 온도와 적층방향을 실험변수로 설정하여 이에 따른 압축 목재의 특성 변화를 분석하였다. 마지막으로 참고문헌을 통해 획득한 플라이우드의 물성과 실험결과를 비교하여 압축 목재의 적용가능성을 평가하였다.

Abstract

When liquefied natural gas (LNG) is stored in a tank, it is necessary to maintain low temperature. It is very important that insulation techniques are applied to the LNG cargo because of this extreme environment. Hence, laminated wood, especially plywood, is widely used as the structural member and insulation material in LNG cargo containment systems (CCS). However, fracture of plywood has been reported recently, owing to sloshing effect. Therefore, it is necessary to increase the strength of the structural member for solving the problem. In this study, compressed wood, which is used as a support in LNG independent type B tanks, was considered as a substitute for plywood. Compression and bending tests were performed on compressed wood under ambient and cryogenic temperatures to estimate the mechanical behaviors and fracture characteristics. In addition, the direction normal to the laminates surface was considered as an experimental variable. Finally, the feasibility of using compressed wood for an LNG CCS was evaluated from the test results.

Keywords:

Compressed wood, LNG cargo containment system, Liquefied natural gas, Plywood키워드:

압축목재, 액화 천연가스, 플라이우드, LNG 화물창 단열시스템1. 서 론

계속해서 강화되고 있는 환경 규제로 인해 친환경 연료, 친환경 제품에 대한 관심이 높아지고 있다. 특히, 최근 셰일가스(shale gas)의 개발로 인해 각광받고 있는 친환경 연료인 천연가스의 수요가 폭발적으로 증가하고 있다. 천연가스는 액화 시 600분에 1로 부피가 감소하는 특징을 가지고 있는데, 이러한 특징을 이용하여 -163℃의 액체상태로 보관 및 운반하게 되면 가스상태보다 훨씬 큰 용량을 저장할 수 있기 때문에 특수한 단열시스템을 탑재한 액화 천연가스 운반선의 건조가 활발하게 이루어지고 있다.

최근 많은 건조량을 보이는 멤브레인 타입 LNG CCS(cargo containment system)은 크게 Mark-III 타입과 NO96 타입으로 나눌 수 있는데, 모든 멤브레인 타입 LNG CCS에서 적층형 목재인 플라이우드가 사용되고 있다. Mark-III의 경우, 주름진 STS304L이 1차 방벽의 역할을 하고 강화 폴리우레탄 폼(reinforced polyurethane foam)이 1차 및 2차 단열재로 이용되고 있으며, 플라이우드는 강화 폴리우레탄 폼과의 접착을 통해 단열 시스템의 강도를 보강해주고, 특히 마스틱(mastic) 부분에서의 집중 하중을 분산시켜주는 역할을 한다. 멤브레인 타입 LNG CCS 중, NO96의 경우에는 36% 니켈강이 1차 방벽의 역할을 하며, 플라이우드로 제작된 단열 박스 내부에 펄라이트(perlite)가 충진되어 주된 단열부재의 기능을 수행하게 된다[1].이러한 LNG 화물창은 외부의 열유입을 차단해주는 단열성능이 무엇보다도 중요하다[2][3].

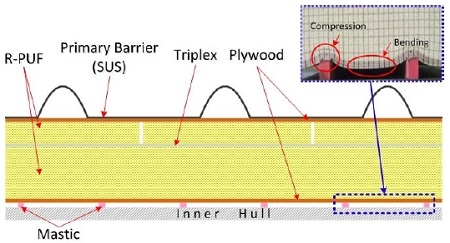

또한 LNG 화물창은 선박의 6-자유도 운동으로 인해 발생하는 내부 액체의 유동, 즉 슬로싱 현상이 발생하게 되는데, 이는 LNG 화물창의 단열시스템의 구성 부재들에 충격하중을 가하게 된다. 특히 Mark-III의 경우, 이러한 충격하중이 단열시스템을 따라 하부의 선체 연결부로 전달되게 되고, 하부 지지된 마스틱에 의해 플라이우드는 Figure 1와 같이 보의 형태로 압축 및 굽힘하중이 복합적으로 작용하게 된다.

이 같은 하중의 영향으로 Mark-III을 대상으로 충격하중을 반복적으로 가해 슬로싱 효과를 분석한 연구에서 Figure 2와 같이 플라이우드의 파손현상이 보고된 바 있다[4][5]. 이 같은파손 현상은 LNG 누설로 이어져 선체에 큰 피해를 줄 수 있다. 이렇듯 LNG 화물창의 단열시스템에는 극저온 환경에서도 우수한 강도와 뛰어난 단열성능을 갖는 적합한 재료의 적용이 반드시 요구된다. 이러한 파손문제를 해결하기 위한 플라이우드의 대체 재료로써 압축목재가 거론되고 있다.

압축목재는 적층형 목재로 고밀화 작업을 거치면서 강도적인 측면에서 매우 우수하다. 또한 열전도율, 열팽창계수, 마찰계수가 낮고 가벼운 무게 등의 장점을 가지고 있다. 특히 압축강도가 매우 우수하여 LNG B형 독립탱크의 지지대로 널리 사용되고 있다.

과거 연구자들에 의해 적층형 목재에 대한 연구가 지속적으로 진행되어 왔다. 다수의 연구에서 압축시험을 통해 목재의 섬유방향에 따라 달라지는 기계적 특성을 분석하여, 섬유방향이 물성치에 큰 영향을 주는 변수임을 강조하였다[6]-[9]. Burdurlu et al. [10]은 서로 다른 목재의 접합 및 섬유방향에 따른 배열을 고려하여 굽힘시험을 수행하여 탄성계수, 굽힘강도를 조사하였고, Anshari et al. [11]은 수분, 밀도, 압축률을 영향 변수로 고려하여 압축목재의 변형률, 전단계수, 푸아송비 등의 기계적 물성치를 조사하였다. 또한 압축목재에 대한 모델의 수치적인 계산을 통해 열전도율을 도출, 실험 측정값과 비교하는 연구가 Yutaka et al. [12]에 의해 수행되었다. 그러나 저온환경의 LNG B형 독립탱크의 지지대로 이미 사용되고 있음에도 불구하고 저온에서의 압축목재의 기계적 특성에 관한 연구는 거의 수행되지 않아 이에 대한 연구가 필요한 것으로 보인다. 또한 저온환경의 LNG CCS 내의 플라이우드 대체하기 위해서는 저온환경에서의 연구가 반드시 필요하다.

따라서 본 연구에서는 상온 및 -163℃의 극저온 환경에서의 적층방향에 따른 압축목재의 압축 및 굽힘시험을 수행하여 극저온 기계적 특성을 분석하였고, 적층방향에 따른 강도의 변화와 파손특성을 확인하였으며, 이를 통해LNG 화물창 단열시스템 내 부재로의 적용가능성을 검토하였다.

2. 실 험

2.1 재료 및 시험장비

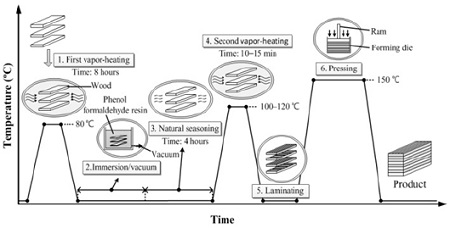

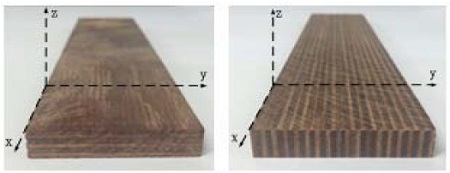

본 연구에서 사용되는 압축목재는 너도밤나무로 제작되었고 접착제로는 페놀수지(phenol formaldehyde)를 이용하였다. 기존의 목재합판의 경우 적층면 사이에만 접착제를 도포하여 적층하는 방식이었으나 사용된 압축목재의 경우는 여러 개의 단판 모두를 페놀수지에 함침시켜 전체에 도포된다. 이후 건조, 열처리, 프레싱과정을 거쳐 제품이 완성된다. Figure 3에 압축목재의 제작과정을 도식적으로 나타내었다.

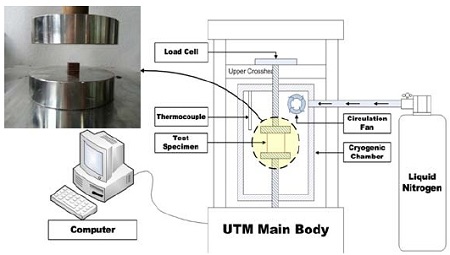

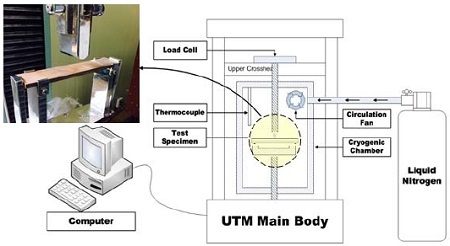

실험은 압축목재에 대해 압축 및 굽힘시험을 수행하였고, 실험변수로 온도 및 적층방향을 고려하였다. 실험 수행을 위해 만능재료시험기(universal test machine)를 이용하였으며, LNG 액화온도 -163℃를 구현하기 위해 특수 제작된 극저온용 챔버를 이용하였다. 챔버 내부의 온도계 및 제어시스템이 액체질소 분사량을 조절하여 일정온도를 유지시켜 원하는 온도에서 실험을 진행할 수 있도록 하였다.

2.2 실험방법

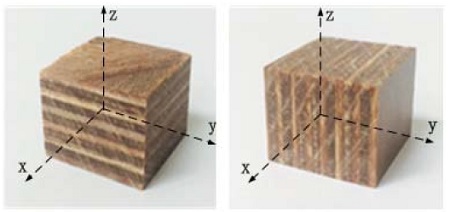

압축시험의 시험편 제작 및 실험은 ISO604를 따라 수행하였다. 시험편의 길이(L), 폭(W), 두께(T) 는 각각 20mm, 20mm, 15mm이고 시험속도는 1.5mm/min이다. Figure 4은 적층방향에 따른 압축 시험편을 Figure 5은 도식적인 압축시험 장비를 나타낸다. 실험변수는 온도와 적층방향으로 설정하였으며, 실험결과의 정확성을 검증하기 위해 각 케이스 별로 5회씩 반복적으로 실험하였다.

굽힘시험의 경우는 3점 굽힘 시험법을 채택하였다. 시험편 제작 및 시험방법은 EN-310(wood-based panels: determination of modulus of elasticity in bending and of bending strength)을 적용하였으며, 굽힘시험을 수행하기 위한 압축목재 시험편의 길이(L), 폭(W), 두께(T)는 각각 230mm, 50mm, 9mm으로, 시험속도는 3mm/min으로 설정하였다. 마찬가지로 실험결과의 정확성 검증을 위해 5회 반복 실험하였다. Figure 6 와 7은 적층방향별 굽힘 시험편과 굽힘시험 장비를 도식적으로 실험장면을 나타내었다.

앞서 언급한대로 압축목재의 적층방향 및 실험온도에 따른 영향을 살펴보기 위해 이를 고려하여 압축, 굽힘시험 시나리오를 결정하였다. 먼저 온도의 경우, 상온 25℃와 실제 LNG의 극저온 환경을 고려하여 -163℃로 설정하였다. 액체질소를 이용하여 -163℃까지 떨어뜨렸으며 극저온 챔버 안의 온도계에 의해 온도가 측정되고 제어시스템에 의해 설정온도에 맞게 자동적으로 온도가 유지된다. -163℃ 시험의 경우 시험편 내부의 열평형을 위해 1시간동안 예랭작업을 수행하였다. 적층방향의 경우, 시험편의 적층방향을 다르게 제작하여 적층방향에 수평하게 하중이 가해지는 경우와 적층방향에 수직하게 하중이 가해지는 경우를 고려하여 이에 대한 영향을 확인하고자 하였다. Table 1는 이에 대한 시험 시나리오를 나타낸다.

3. 결과 및 고찰

3.1 압축시험 결과 및 분석

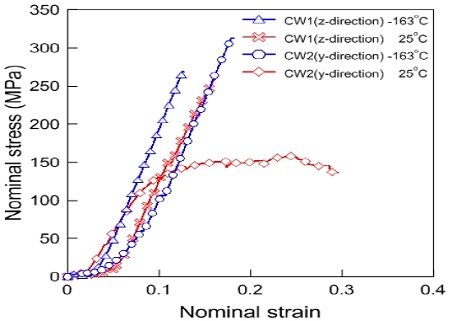

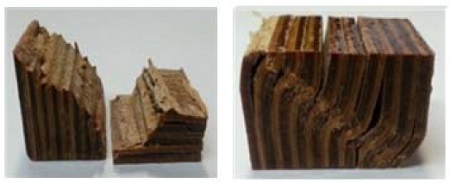

Figure 8은 압축목재의 적층방향 및 온도가 기계적 특성에 미치는 영향을 분석하기 위하여 압축시험을 수행하여 그 대표적인 결과를 정리하여 응력-변형률 그래프로 나타낸 것이다. 이 대표적인 결과는 5개의 데이터 중 상대적으로 가장 높은 값, 낮은 값을 가지는 데이터 2개를 제거 후 남은 3개의 데이터를 평균한 것이다. Figure 9은 적층방향에 따른 상온에서의 파단형상을 나타낸다. -163℃ 시험의 시험편은 잘게 나눠져 일정한 형태를 갖지 않아서 나타내지 않았다. 압축목재의 압축시험 결과를 살펴보면, 전체적으로 적층방향 및 온도에 따라 기계적 거동이 확연히 달라지는 것을 확인할 수 있었다.

먼저 상온의 경우, CW1(z-direction-laminate)이 CW2 (y-direction-laminate)에 비해 높은 하중을 견디는 것을 확인하였다. CW1의 경우, 높은 압축강도를 보이며 비교적 변형이 적고 여러 조각으로 파단되는 취성재료의 거동을 보였다. 반대로 CW2는 낮은 압축강도를 보였는데, 이는 얇은 단판을 적층한 형태인 압축목재의 특성상 압축하중이 가해지면 CW2의 인접한 적층면 사이에서는 전단력이 발생하게 되고, 이로 인해 적층면 사이에 박리현상이 발생하기 때문이다. 결과적으로 박리현상에 의해 적층면이 벌어져 더 큰 변형을 허용하기는 하지만 단판이 서로 분리되어 낮은 압축강도를 갖게 되는 것으로 사료된다.

-163℃의 극저온 압축시험에서는 CW1의 경우 평균 10 MPa정도의 강도증가를 보였다. 또한 온도가 낮아짐에 따라 취성화의 영향으로 변형량이 감소하였고, 파단 후의 시험편은 상온에 비해 훨씬 더 많은 조각으로 파단 되었다. CW2의 경우는 기존의 상온에서의 압축강도에 비해 약 2배, 즉 150 MPa의 강도증가가 발생하였고, 파단형상은 상온의 결과와는 달리 극저온에 의한 취성화로 여러 조각으로 파단되는 것을 확인하였다. 압축목재의 이 같은 강도증가의 원인은 접착제(matrix)의 영향으로 볼 수 있다. 이미 수행된 연구들을 통해 접착제가 적층형 목재의 기계적 물성치에 큰 영향을 준다는 것이 잘 알려져 있다[13][14].

특히 압축목재에 사용되는 접착제는 페놀수지로써, 저온에서 내마모성(wear resistance) 증가하여 복합재의 접착강도가 증가된다고 보고된 바 있다[15]-[17]. 이 때문에 적층면이 취약했던 CW2의 압축강도가 상온 시험결과와는 달리 극저온 시험에서 크게 증가하였다.

압축 탄성계수(elastic modulus) 또한 온도에 따라 변하는 것을 확인하였다. 상온과 -163℃의 시험결과를 비교하였을 때 CW1, CW2 모두 -163℃에서 더 높은 압축 탄성계수를 가졌다. 특히 극저온에서의 CW2의 압축 탄성계수의 경우, CW1에 비해 상온에서의 압축 탄성계수 값과 큰 차이를 보였으며, 이는 앞서 언급한 바와 같이 접착제의 영향으로 판단된다.

3.2 굽힘시험 결과 및 분석

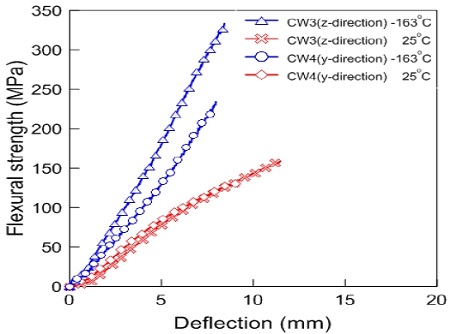

Figure 10은 3점 굽힘 시험법을 이용하여 압축목재의 대표적인 굽힘시험 결과를 강도-처짐 그래프로 나타낸 것이다. 대표적인 결과는 압축시험과 마찬가지로 5개의 데이터 중 최대, 최소의 데이터를 제거 후 남은 3개의 데이터를 평균하여 나타내었다. Figure 11은 상온에서의 굽힘시험 결과에 따른 파단형상을 나타낸다. -163℃의 굽힘시험의 파단형상은 상온과 유사하여 따로 나타내지 않았다.

먼저 CW3(z-direction-laminate)의 결과를 살펴보면 압축 시험과 마찬가지로 -163℃에서 강도의 증가를 보였으며 온도에 의한 취성화로 인해 변형량이 감소하였다. 또한 CW3의 경우, 가장 아래쪽의 단판에서 균열(crack)이 발생하였고, 두께방향으로 진행되던 중 임의의 적층면 사이에서 박리(delamination)가 발생하면서 파단이 발생하는 것을 확인할 수 있었다.

상온에서는 CW4(y-direction-laminate)의 결과 -163℃에서 약 100 MPa의 강도증가를 보였고 변형량 또한 감소하였다. 하지만 CW3에 비해 강도 증가량은 작았는데, 이는 CW4의 적층면 면적이 상대적으로 작았기 때문인 것으로 사료된다. 파단형상을 살펴보면 CW3와 달리 두께방향으로만 균열이 발생하였고 적층면의 박리는 발생하지 않았다.

굽힘 탄성계수 역시 압축시험의 결과와 마찬가지로 -163℃의 극저온 환경에서 크게 증가하는 것을 확인할 수 있었다. 이는 온도에 의한 취성화 영향으로 인한 강성의 증가 때문인 것으로 판단된다.

3.3 LNG 단열 시스템으로의 적용성 검토

선박이 점차 대형화 됨에 따라 탱크 크기, LNG 선적량이 증가하여 슬로싱에 의한 충격하중이 커지게 된다. 이로 인해 LNG 단열시스템 내의 구조 및 단열부재로 사용되는 플라이우드의 파손 발생가능성은 더욱 높아지게 되었다. 따라서 LNG 누설로 인한 더 큰 피해를 막기 위해서는 더 큰 강도를 가지는 재료의 사용이 요구된다. 이 때문에 우수한 강도를 가진다고 알려진 압축목재를 플라이우드의 대체 재료로 고려하게 되었다.

Table 2은 압축목재의 실험결과와 실제 LNG 단열시스템에서 사용되는 플라이우드를 제작하는 LIGAWOOD사와 WISAPLYWOOD사의 자료[18][19]와 참고문헌 조사를 통해 획득한 자료[20]-[23]의 일부를 비교한 것이다. 굽힘 강도는 EN-310에서 제시한 아래의 식 (1)을 이용하여 계산하였다.

| (1) |

fm은 굽힘강도를, Fmax은 최대하중을, l1은 지지대 중심사이의 거리를 b, t 은 각각 시험편의 폭, 두께를 나타낸다. 또한 아래에 제시된 식 (2)을 통해 탄성계수(modulus of elasticity)를 도출하였다.

| (2) |

Em은 탄성계수를, F2은 최대하중의 40%, F1은 최대하중의 10% 크기를 나타내며 a2,a1은 이에 해당하는 처짐을 의미한다.

각 연구마다 실험에 사용된 플라이우드의 물성이 다를 뿐만 아니라 온도, 실험 환경 등의 실험 변수 또한 달라 실험결과의 차이를 보였다. 또한 LNG 화물창 단열시스템용 플라이우드를 제작하는 업체에서는 저온 환경에서의 물성치와 압축강도에 대한 데이터는 제공하지 않아 비교하지 못하였다. 그러나 상온에서 압축목재와 플라이우드의 굽힘강도가 큰 차이를 보였고 일부 참고문헌이 제시한 플라이우드의 -163℃의 굽힘강도와도 큰 차이를 보였다. 이를 통해 강도 측면에서 압축목재의 굽힘강도가 플라이우드에 비해 높음을 확인하였다. 또한 굽힘 탄성계수 역시 압축목재가 높게 측정되어 더 큰 강성을 가짐을 확인하였다.

압축목재가 플라이우드를 완전히 대체하기 위해서는 폴리우레탄 폼, 강화폴리우레탄 폼 등과 같은 단열재와의 접합, 마스틱과의 접합 등이 고려되어야 할 것이다. 다만 본 연구는 플라이우드의 파손현상을 염두에 두고 강도적인 보강에 초점을 두어 수행되었기 때문에, 이러한 관점에서는 플라이우드와 비슷한 적층형 목재인 압축목재의 활용의 가능성은 충분하다고 보여진다. 이 밖에도 우수한 압축, 굽힘 강도를 바탕으로 선박 및 해양플랜드 등의 분야에서 다양한 용도로 적용될 수 있을 것이다.

4. 결 론

본 연구에서는 압축 목재를 대상으로 재료단위 압축 및 굽힘시험을 수행하여 적층방향, 온도에 의존한 압축목재의 기계적 거동에 대해 분석하였다. 본 연구결과를 아래와 같이 간단히 요약한다.

- 1. 압축목재의 상온 압축시험 결과, 적층 방향에 따라 큰 강도의 차이를 보였다. z축 방향으로 적층된 CW1의 강도는 평균 276 MPa, y축 방향으로 적층된 CW2는 평균 159 MPa로 CW1가 약 120 MPa 높게 계측 되었다.

- 2. 극저온 환경에서의 압축시험의 경우, CW1은 평균 9 MPa, CW2는 평균 160 MPa의 강도증가를 보였다. 그 결과 상온의 결과와 달리 CW2가 약 30 MPa 더 높은 강도를 보였다. 이는 페놀수지의 영향으로 저온에서 내마모성(wear resistance)가 증가되어 상대적으로 취약하였던 적층면의 접착강도가 크게 증가하였기 때문이다.

- 3. 굽힘시험의 결과 역시 상온의 결과보다 -163℃의 극저온에서 더 높게 굽힘강도가 계측되었다. z축 방향으로 적층된 CW3는 평균 158 MPa에서 334 MPa, y축 방향의 CW4는 평균 130 MP에서 235 MPa로 높은 증가 폭을 보였다.

본 연구의 결과를 통해 압축목재가 극저온에서 사용이 적합한 재료임을 확인 할 수 있었다. 또한 참고문헌 조사를 통해 플라이우드와 굽힘강도 비교를 수행하였고 압축목재의 강도에 대한 우수성을 확인하였고, 이를 통해 LNG 화물창 단열시스템 내 플라이우드의 파손문제를 해결하기 위한 대체재로의 사용이 가능할 것으로 보인다. 이외에도 우수한 압축, 굽힘 강도를 바탕으로 선박, 해양플랜트 등 극저온 환경에서 다양하게 적용될 수 있을 것이다.

Acknowledgments

이 논문은 2015년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2015R1A2A1A15052688). 이 논문은 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2011-0030013).

References

-

J. H. Kim, S. K. Kim, M. S. Kim, and J. M. Lee, “Numerical simulation of membrane of LNG insulation system using user defined material subroutine”, Journal of the Computational Structural Engineering Institute of Korea, 27(4), p265-271, (2014).

[https://doi.org/10.7734/COSEIK.2014.27.4.265]

-

J. H. Kim, S. W. Choi, D. H. Park, and J. M. Lee, “Cryogenic charpy impact test based on GTAW method of AISI 304 stainless steel for LNG pipeline”, Journal of Welding and Joining, 32(3), p89-94, (2014).

[https://doi.org/10.5781/JWJ.2014.32.3.89]

- S. W. Choi, J. U. Roh, M. S. Kim, and W. I. Lee, “Thermal analysis of two main CCS (Cargo Containment System) insulation box by using experimental thermal properties”, Journal of the Computational Structural Engineering Institute of Korea, 24(4), p429-438, (2011).

-

J. M. Lee, and M. H. Lee, “Impact strength assessment of LNG carrier insulation system”, Key Engineering Materials, 326-328, p1527-1530, (2006).

[https://doi.org/10.4028/www.scientific.net/KEM.326-328.1527]

- J. F. Kuo, R. B. Campbell, S. M. Hoie, A. J. Rinehart, R. E. Sandstrom, and T. W. Yung, “LNG tank sloshing assessment methodology- The new generation”, International Journal of Offshore and Polar Engineering, 19(4), p241-253, (2009).

- A. Silker, “Orthotropic strains in compression parallel to grain tests”, Forest products Journal (USA), 35, p18-26, (1985).

- T. E. Conners, and P. J. Medvecz, “Wood as a bimodular”, Wood Fiber Science, 24, p413-423, (1992).

-

R. Alexander, and P. J. Stefanie, “Compressive behavior of softwood under uniaxial loading at different orientations to the grain”, Mechanics of Materials, 33, p705-71, (2001).

[https://doi.org/10.1016/S0167-6636(01)00086-2]

-

Z. Xinan, Z. Qiuhong, W. Siqun, T. Rosa, L. C. Edga, and D. Guan, “Characterizing strength and fracture of wood cell wall through uniaxial micro-compression test”, Composites: Part A, 41, p632-638, (2010).

[https://doi.org/10.1016/j.compositesa.2010.01.010]

-

E. Burdurlu, M. Kilic, A. C. Ilce, and O. Uzunkavak, “The effect of ply organization and loading direction on bending strength and modulus of elasticity in laminated veneer lumber (LVL) obtained from beech (Fagus orientalis L.) and Lombardy poplar( Populus nigra L.)”, Construction and Building Materials, 21, p1720-1725, (2007).

[https://doi.org/10.1016/j.conbuildmat.2005.05.002]

-

B. Anshari, Z. W. Guan, A. Kitamori, K. Jung, I. Hassel, and K. Komatsu, “Mechanical and moisture-dependent swelling properties of compressed Japanese cedar”, Construction and Building Materials, 25, p1718-1725, (2011).

[https://doi.org/10.1016/j.conbuildmat.2010.11.095]

-

A. Yutaka, K. Hisayoshi, N. Hisashi, and Y. Yoshiyuki, “Effective thermal conductivity of compressed woods”, International Journal of HEAT and MASS TRANSFER, 45, p2243-2253, (2002).

[https://doi.org/10.1016/S0017-9310(01)00330-1]

-

Y. B. Hoong, Y. F. Loh, A. W. N. Hafizah, M. T. Paridah, and H. Jalauddin, “Development of a new pilot scale production of high grade oil palm plywood: Effect of pressing pressure”, Materials and Design, 36, p215-219, (2012).

[https://doi.org/10.1016/j.matdes.2011.10.004]

- W. I. Lee, and M. S. Yun, “Experimental analysis of pultrusion process for phenolic foam composites”, Composite Research, 18(3), p47-52, (2005).

-

Z. Z. Zhang, H. J. Zhang, F. Guo, K. Wang, and W. Jiang, “Enhanced wear resistance of hybrid PTFE/Kevlar fabric/phenolic composite by cryogenic treatment”, Journal of Materials Science, 44(22), p6199-6205, (2009).

[https://doi.org/10.1007/s10853-009-3862-4]

-

M. Hussain, A. Nakahira, S. Nishijima, and K. Niihara, “Evaluation of mechanical behavior of CFRC transverse to the fiber direction at room and cryogenic temperature”, Composite Part A: Applied Science and Manufacturing, 31(2), p173-179, (2000).

[https://doi.org/10.1016/S1359-835X(99)00060-3]

-

S. Wang, S. Adanur, and B. Z. Jang, “Mechanical and thermos-mechanical failure mechanism analysis of fiber/filler reinforced phenolic matrix composites”, Composite Part B: Engineering, 28(3), p215-231, (1997).

[https://doi.org/10.1016/S1359-8368(96)00042-X]

- AS Latvijas Finieris Plywood handbook, http://www.riga-wood.se/pdf/Plywood_handbook_2010.pdf Accessed October 28, 2015.

- WISA-Birch Brochure & catalog, http://www.wisaplywood.com/SiteCollectionDocuments/Brochures/WISA-Birch_EN_fs.pdf Accessed October 28, 2015.

-

J. H. Kim, D. H. Park, C. S. Lee, K. J. Park, and J. M. Lee, “Effect of cryogenic thermal cycle and immersion on the mechanical characteristics of phenol-resin bonded plywood”, Cryogenics, 72(1), p90-102, (2015).

[https://doi.org/10.1016/j.cryogenics.2015.09.007]

-

N. H. Ab. Wahab, P. M. Tahir, N. Y. Mohd Yunus, Z. Ashaari, A. C. C. Yong, and N. A. Ibrahim, “Influence of resin molecular weight on curing and thermal degradation of plywood made from phenolic prepreg palm veneers”, The Journal of Adhesion, 900(3), p210-229, (2014).

[https://doi.org/10.1080/00218464.2013.780971]

-

C. Tenorio, R. Moya, and F. Muñoz, “Comparative study on physical and mechanical properties of laminated veneer lumber and plywood panels made of wood from fast-growing Gmelina arborea trees”, Journal of Wood Science, 57(2), p134-139, (2011).

[https://doi.org/10.1007/s10086-010-1149-7]

- Z. Cai, and R. J. Ross, Mechanical Properties of Wood-based Composite Materials, General Technical Report FPL-GTR-190, Forest Products Laboratory, United States, (2010).