210 kW/cyl 급 중속디젤엔진의 연료분사펌프 송출 압력파에 관한 수치 해석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

P사의 실린더 당 210 kW 급 중속디젤엔진의 연료분사펌프를 대상으로 연료 송출 압력파에 대해서 Ansys Fluent R15.0을 사용하여 수치 해석하였다. 연료 송출 압력파의 실험 결과와 수치 해석 결과가 유사하게 나타났으며, 전산유체역학을 이용한 연료분사펌프의 연료 송출 압력파에 대한 수치 해석의 신뢰성을 확인하였다.

Abstract

This paper presents a numerical analysis of the delivery pressure wave in a 210-kW/cyl fuel injection pump (P. Corporation, Changwon-si, Korea) for medium-speed diesel engines using Ansys Fluent R15.0. Results obtained from experiment and from numerical analysis of the fuel delivery pressure wave were compared and found to be similar, thereby confirming the reliability of the numerical analysis of the delivery pressure wave in the fuel injection pump.

Keywords:

Fuel injection pump, Computational fluid dynamics, Fuel delivery pressure wave, Medium speed diesel engines키워드:

연료분사펌프, 전산유체역학, 연료 송출 압력파, 중속디젤엔진1. 서 론

중속 디젤엔진의 연소 효율 향상과 매연 발생 저감 등을 위해 연료분사압력을 고압화하여 연료 액적을 더욱 미립화하고 분사 기간도 단축시키고 있는 추세다[1]. 연료분사압력을 고압화하면 연료분사장치의 내구성이 크게 감소하게 되는데, 특히 캐비테이션(cavitation) 현상에 의한 손상이 많이 발생 하고 있다[1][2]. Figure 1은 중속 디젤엔진의 고압 연료분사펌프에서 캐비테이션 현상에 의해 손상된 플런저(plunger) 사진으로, 바렐(barrel)의 스필 포트(spill port)에서 만나는 위치에서 주로 손상되는 것을 알 수 있다[3][4].

기존의 연료분사펌프의 캐비테이션 현상에 관한 연구들은 유동 가시화 기법을 이용한 실험 연구들이 대다수였다[4][5]. 이와 같은 실험 연구는 플런저의 수직 홈 및 경사 홈의 형상, 바렐의 스필 포트의 형상, 디플렉터(deflector)의 형상 그리고 실험 조건 등 여러 변수가 캐비테이션 현상에 미치는 영향을 관찰하는데 시간적, 경제적으로 한계가 있다. 따라서 전산유체역학(computational fluid dynamics, CFD)을 이용하여 디젤엔진의 운전 조건 및 연료분사펌프의 형상의 변화가 캐비테이션 현상에 미치는 영향을 규명하고 저감 방안을 모색하는 것이 바람직하다고 생각되며 CFD를 이용한 수치 해석 연구가 필요하다[6].

기존의 CFD를 이용한 연료분사펌프의 송출 압력파에 관한 수치 해석의 경우, 플런저 및 연료분사펌프 구성 부품들의 움직임을 고려하지 않고 고정된 상태로 수치 해석 하였기 때문에 실제 연료분사펌프의 연료 송출파와 차이가 있었다[7]. 따라서 본 논문의 연구목적은 실험과 동일하게 연료분사펌프 구성 부품이 움직일 수 있도록 동적 격자(dynamic mesh) 및 사용자 정의 함수(user-defined function, UDF)를 적용하여 CFD 모델링하기로 한다.

2. 수치 해석

2.1 CFD 모델링

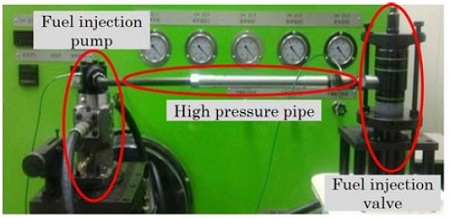

수치 해석의 대상은 P사의 L28/32H 중속 디젤엔진용 연료분사펌프이며, L28/32H 중속 디젤엔진은 선박의 발전기용으로 많이 사용되는 4행정 기관으로 회전 속도는 720 rpm, 주파수는 60 Hz로 한 실린더 당 최대 출력은 210 kW이다[3]. 연료분사시스템 중 연료분사펌프, 고압관 및 연료분사밸브를 대상으로 Ansys Fluent R15.0을 사용하여 수치 해석 하였다. Figure 2는 P사에서 실험한 연료분사시스템 장치 구성 사진이며 이와 동일하게 CFD 모델링하였다.

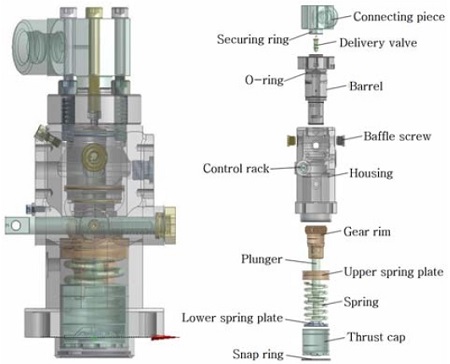

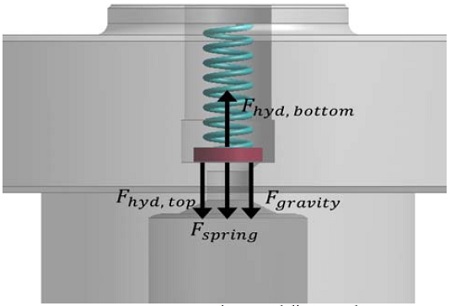

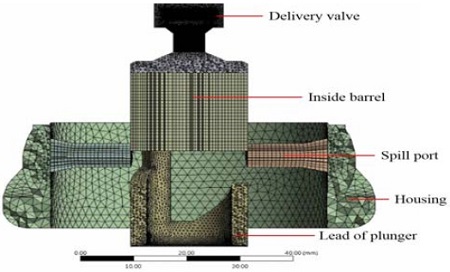

실험에 사용된 연료분사펌프를 3D 모델링하였으며 이를 Figure 3에 나타내었다. 유체의 속도 변화에 의한 압력 변화로 인해 유체 내에 공동이 생기는 캐비테이션 현상을 살펴보기 위해 연료분사펌프를 구성하는 부품 중 연료 송출에 직접적으로 영향을 미치는 하우징(housing), 플런저, 바렐, 딜리버리 밸브(delivery valve) 그리고 커넥팅 피스(connecting piece) 등을 CFD 모델링하였다[8]. 이 중 플런저가 바렐 내부에서 왕복 운동하여 연료를 송출하게 되는 움직임은 동적 격자와 사용자 정의 함수를 사용하여 실험과 동일한 캠 프로파일(cam profile)을 적용하였다. 딜리버리 밸브를 제외한 구성 부품의 형상은 실험과 동일하게 모델링하였다. 딜리버리 밸브의 형상 및 작용하는 힘은 Figure 4에 나타냈으며 딜리버리 밸브의 형상은 원통 모양으로 단순화하여 딜리버리 밸브에 작용하는 힘에 따라 개폐 정도가 정해지게 하였고 동적 격자와 사용자 정의 함수를 사용하였다. 딜리버리 밸브에 작용하는 힘은 바렐에서 송출하는 힘, 고압관의 잔압에 의한 힘, 딜리버리 밸브의 무게, 스프링이 딜리버리 밸브를 누르는 힘이 작용하도록 적용하였으며 점성 감쇠력 및 딜리버리 밸브와 바렐 사이의 마찰력은 미소량이기 때문에 생략하였다[9]. 주 관찰 대상이 연료분사펌프이기 때문에 연료분사밸브의 형상은 단순화하여 320 bar에서 순간적으로 개방되도록 하였고 고압관의 형상은 실험과 동일하게 모델링하였다.

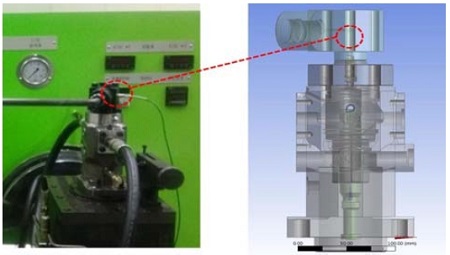

연료분사펌프의 연료 송출 압력을 비교하기 위해 실험에서 측정한 위치와 동일한 위치에서 CFD 해석 결과의 연료 송출 압력을 확인하였고 그 위치는 Figure 5에서 보는 바와 같이, 연료분사펌프의 커넥팅 피스에서 고압관으로 나가기 직전의 위치이다.

2.2 CFD 해석 조건

CFD 해석 조건은 실험 조건과 동일하며 Table 1에 나타냈다. 컨트롤 랙(control rack) 위치 21 mm는 50% 부하 상태이고 연료분사밸브의 실험에서 개방 압력은 320 bar이며, CFD 해석 조건에서는 이와 동일하게 320 bar에서 개방되도록 하였다.

격자는 동적 격자 및 사용자 정의 함수를 사용하기 위해 여러 부분으로 나눠 각 부분의 활용에 맞춰 육면체와 사면체 격자로 나눠 생성하였다. Figure 6는 연료분사펌프 내부 유동의 격자를 나타낸 것으로 표시된 부분은 바렐 내부의 격자이다. 바렐 내부의 동적 격자는 레이어링(layering) 기법을 이용해 육면체 격자가 한 층씩 소멸되거나 또는 생성되도록 하였으며 높이 기반(height based) 방식으로 하여 셀(cell) 층을 동일 크기로 생성하였다. 플런저의 홈 부분인 리드(lead)의 격자는 강체로 설정하여 캠 프로파일에 따라 움직이도록 하였다. 하우징 내부, 바렐 내부 및 커넥팅 피스 내부의 유동 영역의 격자는 각 부분을 따로 생성하였고, 격자의 노드(node)는 공유되지 않지만 데이터 송수신은 되도록 불일치 격자(non-conformal mesh)와 격자 접점(mesh interfaces)을 사용하였다[10]. 그 이유는 플런저의 리드와 바렐의 스필 포트가 만나는 부분의 경우 초기 상태는 연료의 유동이 연결되지만 연료 송출 과정에서는 바렐에서 플런저로 가는 연료의 유동이 끊기게 된다. 그러므로 격자의 노드를 공유할 수 없게 되고, 만약 노드를 공유했을 경우 격자가 늘어날 수 있는 한계치를 넘어서게 되어 CFD 해석에 오류가 발생하기 때문이다. 격자의 크기 중 노드 수는 696만개, 셀 구역은 22개, 면 구역은 135개이고 시간 간격 크기는 5.625e-05 sec이며, 이를 Table 2에 나타냈다.

3. 결과 및 고찰

CFD 해석의 신뢰성을 확인하기 위해 실험 결과와 CFD 해석 결과의 연료 송출 압력을 비교하여 보았고, 연료분사펌프에서 송출되어 연료분사밸브에 전달되기까지의 연료 송출 압력파의 전파속도를 비교해 보았다. 또한 연료분사펌프에서 캐비테이션이 주로 발생하는 위치의 압력 및 유속을 고찰하였다.

3.1 연료 송출 압력의 비교

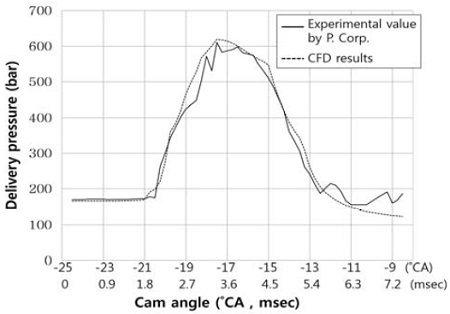

CFD 해석 결과의 신뢰성을 확인하기 위해 실험 결과와 CFD 해석 결과에서 연료 송출 압력을 Figure 7에 나타냈으며, 연료 송출의 시작, 최대 송출 압력, 연료 송출의 종료 시점의 연료 캠(cam) 각도와 연료 송출 압력을 비교하여 Table 3에 나타냈다. Figure 7에서와 같이 연료 송출의 시작 시점은 –20.75 °CA(cam angle)로 실험 결과와 CFD 해석 결과가 동일하게 나타났으며, 이 시점의 연료 송출 압력은 CFD 해석 결과에서 6.91% 높게 나타났다. 최대 송출 압력이 나타난 시점은 –17.50 °CA로 실험 결과와 CFD 해석 결과가 동일하게 나타났으며, 이 시점의 최대 송출 압력은 CFD 해석 결과에서 1.40% 높게 나타났다. 연료 송출이 종료되는 시점은 실험 결과에서는 –12.50 °CA에서 나타났으나 CFD 해석 결과에서는 뚜렷하게 나타나지 않았고, 실험 결과에서 연료 송출의 종료가 나타난 –12.50 °CA에서 연료 송출 압력은 CFD 해석 결과에서 8.98% 높게 나타났다.

CFD 해석 결과에서 연료 송출 압력의 상승 시작 시점과 최대 송출 압력이 나타난 시점이 실험 결과와 동일하게 나타났으며 최대 송출 압력이 1.40% 높게 나타나 유사한 것 으로보아, CFD 해석 결과가 실험 결과와 유사하게 나타났고 연료분사펌프에 대한 CFD 해석 결과가 신뢰성이 있다고 판단된다.

또한, 연료분사밸브의 CFD 모델링을 단순화 했을 때의 영향을 알기 위해 연료 송출 압력파의 전파 속도에 대해 고찰해보았다. 연료분사밸브에서 연료가 분사되기 시작하는 시점은 –20.25 °CA로 실험 결과와 CFD 해석 결과가 동일하게 나타났다. 연료분사펌프에서 송출되는 압력파가 연료분사밸브까지 도달하는데 걸리는 시간 및 고압관의 길이로 연료 송출 압력파의 전파 속도를 비교해 본 결과, 연료 송출 압력파의 전파 속도는 1688 m/s로 실험 결과와 CFD 해석 결과가 동일하게 나타났다. 이를 통해 연료분사밸브가 분사되어 발생하는 반사파가 연료분사펌프의 출구에 영향을 미치는 시점은 –19.25 °CA인 것을 알 수 있다. 반사파의 영향을 받는 –19.25 °CA 이후부터 연료 송출이 종료되는 –12.50 °CA 까지 연료 송출 압력을 비교해보면, 실험 결과에 비해 CFD 해석 결과가 연료 송출 압력의 변화가 점진적이게 나타났다. 이는 연료분사밸브의 CFD 모델링을 단순화하였기 때문에 니들 밸브(needle valve)가 열리고 닫힘에 따른 반사파의 영향을 고려하지 못하였기 때문이라 생각한다. 하지만 반사파의 영향을 받기 전인 –19.25 °CA 전의 연료 송출 압력을 비교해보면, 연료 송출 압력의 상승 시작 시점이 동일하고 연료 송출 압력의 상승률이 유사한 것을 알 수 있다. 이와 같이, 연료분사밸브의 CFD 모델링을 단순화 했을 때 CFD 해석 결과가 실험 결과와 차이가 나는 부분이 발생한다. 하지만 주 관찰 대상인 연료분사펌프의 플런저와 바렐은 실제와 동일한 형상 및 캠 프로파일을 적용하여 모델링하였기 때문에 바렐 내부의 유동 특성 및 캐비테이션 현상에 대한 CFD 해석 결과는 신뢰성이 있을 것이라 생각한다. 향후 연료분사밸브 또한 실제와 동일하게 CFD 모델링하는 것이 신뢰성을 높이기 위해 필요하다고 생각한다.

3.2 바렐 내부의 압력 및 유속

연료 송출 과정 중 연료 송출의 시작, 최대 송출 압력, 연료 송출의 종료 시점에서 바렐 내부의 유동 특성에 대해 고찰해보았다.

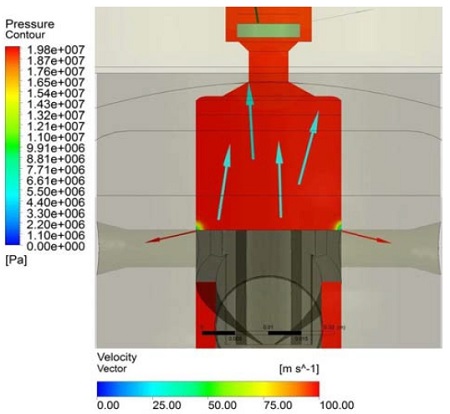

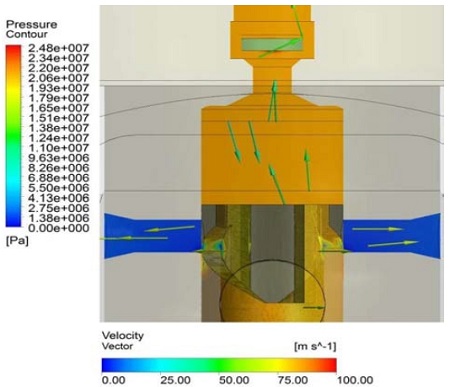

Figure 8은 연료 송출의 시작 시점에서 등압 분포 및 속도 벡터를 나타낸 것으로 연료 캠 각도 –20.75 °CA일 때 이다. 플런저가 바렐의 스필 포트를 막기 직전으로 스필 포트는 0.42% 열려있다. 딜리버리 밸브가 50% 열린 상태로, 플런저가 스필 포트 전체를 막기 전에 바렐 내부의 압력이 상승하여 딜리버리 밸브가 열린다는 것을 알 수 있다. 딜리버리 밸브가 열려 연료가 송출되고 있으며 연료 송출 압력은 190.96 bar로 나타나지만, 연료분사밸브의 개방 압력인 320 bar 이상이 되지 않아 연료분사밸브는 열리지 않은 상태이다. 스필 포트 상부의 0.42% 열려있는 부분의 압력은 바렐 내부의 압력에 비해 낮게 나타났으며, 이 부분을 통해 바렐 내부의 연료가 스필 포트 방향으로 빠른 유속(90 m/s)으로 빠져나가고 있다.

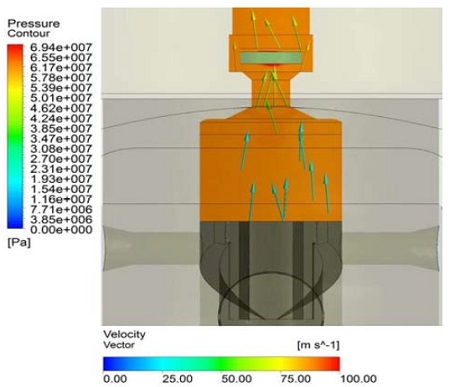

Figure 9은 최대 송출 압력이 나타난 시점에서 등압 분포 및 속도 벡터를 나타낸 것으로 연료 캠 각도 –17.50 °CA일 때 이다. 플런저가 스필 포트 전체를 막은 상태이며 딜리버리 밸브는 전개되어 있다. 바렐 내부 압력은 617.32 bar로 연료 송출 압력인 619.22 bar와 유사하게 나타났으며, 바렐 내부의 유속은 28 m/s로 연료 송출의 시작 시점보다 빠르게 나타났다. 딜리버리 밸브를 지나는 구간의 유속은 70 m/s로 바렐 내부의 유속에 비해 빠르게 나타났다.

Figure 10은 연료 송출의 종료 시점에서 등압 분포 및 속도 벡터를 나타낸 것으로 연료 캠 각도 –12.50 °CA일 때 이다. 플런저의 리드와 스필 포트가 만난 이후 시점으로 스필 포트는 13.08% 열려있다. 이 시점 이후 플런저가 계속 상승하지만 스필 포트로 연료가 빠져나가 연료 송출은 되지 않는다. 스필 포트로 빠져나가는 연료의 유동 방향은 바렐 내부에서 스필 포트를 통해 하우징의 리턴 라인(return line)으로 연료가 빠져나가게 된다. 바렐 내부와 스필 포트의 차압이 크게 나타나며, 특히 스필 포트와 만나는 플런저의 리드 부분의 압력은 감소하여 스필 포트의 압력과 유사하게 나타났다. 또한 플런저의 리드 부분과 스필 포트에서의 유속이 빠르게 나타났으며, 캐비테이션 현상을 관찰하는데 있어 주 관찰 부분이 될 것이라 판단된다. 연료 송출의 시작, 최대 송출 압력, 연료 송출의 종료 시점에서 바렐 내부의 압력 및 유속의 평균값을 Table 4에 나타냈다.

4. 결 론

동적 격자 및 사용자 정의 함수를 적용한 210 kW/cyl 급 중속디젤엔진의 연료분사펌프 송출 압력파에 관한 수치 해석의 결과를 요약하면 다음과 같다.

- 1) 연료 송출 압력의 상승 시점 및 최대 송출 압력이 나타난 시점은 실험 결과와 동일하였으며, 최대 송출 압력은 실험 결과보다 1.40% 높게 나타났다.

- 2) 연료 송출 압력파의 전파 속도는 1688 m/s로 실험 결과와 동일하게 나타났다. 따라서 동적 격자 및 사용자 정의 함수를 적용한 중속디젤엔진의 연료분사펌프의 송출 압력파에 관한 수치 해석의 신뢰성이 있다고 판단된다.

- 3) 스필 포트가 닫히기 직전 및 열린 직후, 스필 포트로 빠져나가는 연료의 유속은 빠르게 나타났으며 압력은 감소하였다. 따라서 캐비테이션 현상을 관찰하는데 있어 주 관찰 부분이 될 것이라 판단된다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2015년)에 의하여 연구되었음.

References

- H. Rulfs, and M. Wöhnke, Cavitation Phenomena in Fuel Injection Pumps, CIMAC Congress, Copenhagen, (1998).

- G. P. Michael, and W. H. Richard, Investigation of Fuel Injection System Cavitation Problems on the MV James R. Barker. MV Mesavi Miner and MV William J. De Lancey, Marine Technology, (1985).

- J. H. Kim, A Study on the Possibility of Localization for the Fuel Injection Pump in L28/32H Middle Speed Diesel Engines, M.S. Thesis, Department of Control and Mechanical Engineering, Pukyong National University, Korea, (2015).

-

S. H. Ryu, D. H. Kim, B. S. Kim, and T. H. Park, “Optical observation of cavitation phenomena in diesel fuel injection pumps”, Journal of the Korean Society of Marine Engineering, 35(4), p460-467, (2011).

[https://doi.org/10.5916/jkosme.2011.35.4.460]

- T. H. Park, J. Y. Heo, and D. H. Kim, “Flow visualization to evaluate jet-plunger for preventing cavitation damage of fuel injection pumps on diesel engines”, The 36th Korean Society of Marine Engineering Fall Conference, p149, (2012).

- P. M. Gómez-Aldaraví, Development of a Computational Model for a Simultaneous Simulation of Internal Flow and Spray Break-up of the Diesel Injection Process, Ph.D. Dissertation, Department of Thermal Engines and Machines, Universitat Politècnica de València, Spain, (2014).

- Y. J. Yang, “Study on simulation of fuel injection pump for marine medium diesel engine”, Journal of the Korean Society of Manufacturing Process Engineers, 11(6), p123-129, (2012).

-

D. T. Hountalas, and A. D. Kouremenos, “Development of a fast and simple simulation model for the fuel injection system of diesel engines”, Advances in Engineering Software, 29(1), p13-28, (1998).

[https://doi.org/10.1016/S0965-9978(97)00042-2]

- B. Anna, and T. Louise, CFD Simulation of a Safety Relief Valve for Improvement of a One-dimensional Valve Model in RELAP5, M.S. Thesis, Department of Applied Physics, Chalmers University of Technology, Sweden, (2012).

- ANSYS. Inc, Fluent Meshing Users Guide, p225-226, (2013).