LNG선박용 BOG 부분재액화 시스템 특성 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

해양의 환경오염을 줄이기 위하여 LNG 운송선박, 벙커링 선박 및 LNG를 연료로 추진되는 선박의 건조가 증가하고 있다. 이러한 LNG 선박의 저장탱크들은 외부로부터의 열유입으로 증발가스가 지속적으로 발생하고 있으며, 최근 국내 조선사들은 이 BOG를 재액화하여 회수하는 장치를 개발하여 보급하고 있다. 본 연구에서는 부분재액화 처리장치들의 이론적 최대 재액화 수율을 분석하고 재액화 수율에 미치는 영향 인자들을 비교하였다. 해석결과, BOG와 플래시 가스가 보유한 냉열을 열교환으로 간접 이용하는 부분재액화 처리장치는 최대 48.7%가 되었으며, BOG와 플래시 가스가 혼합 합체되어 냉열이 직접 이용되는 부분재액화 처리장치는 최대 41%로 해석되었다. 또한 액체 수율에 크게 영향을 미치는 인자로는 열교환기의 효율로 열교환기의 성능과 단열이 매우 중요한 것임을 알 수 있다.

Abstract

To protect the ocean environment, the use of liquefied natural gas (LNG) carriers, bunkering ships, and fueled ships is increasing. Recently, Korean shipbuilders have developed and supplied a partial reliquefaction facility for boil-off-gas (BOG). Despite reasonable insulation, heat leakage in vessel storage tanks causes LNG to be continuously evaporated as BOG. This research analyzed the maximum liquid yield rate for various partial reliquefaction systems (PRS) and considered related factors affecting yields. The results showed a liquid yield of 48.7% from an indirect PRS system (heat exchanges between cold flash gas and compressed natural gas), and 41% from a direct PRS system (BOG is mixed with flash gas and discharged from a liquid–vapor separator). The primary factor affecting liquid yield was heat exchanger effectiveness; the exchanger’s efficiency and insulation characteristics directly affect the performance of BOG reliquefaction systems.

Keywords:

LNG carrier, Boil-off-gas, Partial re-liquefaction system, Flash gas, Liquid yield키워드:

LNG운송선박, 증발천연가스, 부분재액화 장치, 플래시 가스, 액체 수율1. 서 론

LNG는 편리하고 저렴하면서 깨끗하여 세계 교역량이 매년 증가하고 있고, 이에 따라 LNG운송선박의 건조도 지속적으로 증가하고 있다. 최근에는 IMO의 규제인 신조 선박에 대한 NOx 80% 감축의 2016년 발효를 앞두고, 선진국들은 현 선박연료를 대체할 수 있는 청정 연료인 LNG를 채택하여 추진되는 LNG 연안선박, 벙커링 선박 등의 시장이 형성되고 있다. 전세계의 추세를 보면, LNG를 연료로 운항하는 연안선박이 2014년 기준으로 83척 달하고, 향후 10년 안에 선박수가 3,200척이 될 것으로 예측되고 있다.

-162℃의 초저온 액체인 LNG를 저장하는 선박의 저장탱크들은 우레탄폼이나 펄라이트 분말의 단열재가 적절히 시공됨에도 불구하고, 외부로부터의 열유입으로 인하여 BOG (증발가스, Boil-Off-Gas)가 지속적으로 발생하고 있다. 대형 LNG운송선박의 경우 운항 중 BOG 발생량은 대략 저장탱크 저장량의 일 0.12~0.15%가 되고 있으며, 발생량을 감소시키기 위하여 단열 성능을 향상시키는 노력을 기울이고 있다. 이러한 LNG운송, 추진 선박들에서 발생되는 BOG를 다시 액화 처리하는 방법으로는 크게 2가지가 있다. 즉, 기화되는 BOG의 일부를 재액화시키는 것과 BOG 전량을 재액화하는 공정이 있다.

종래 BOG를 완전 재액화시키는 공정으로는 질소 냉동기를 이용하는 액화플랜트로 Cryostar의 EcoRel 시스템, Hamworthy 시스템, Hamworthy Burckhardt 시스템, 그리고 다단 액화냉동사이클인 TGE 시스템 등이 있다[1][2]. 이 발생 BOG를 전량 재액화시키는 공정은 LNG액화 플랜트의 축소형으로 플랜트 가설 공간이 크게 요구되고 비용이 많이 소요되는 문제가 따르게 된다.

반면, 부분재액화(Partial re-liquefaction system, PRS) 방법은 증발하는 BOG가 보유하고 있는 냉열을 이용하여 일부를 재액화시키는 방법으로 간단한 설비로 액체 LNG를 얻는 에너지절약 효과를 보유한 매우 효과적인 공정이 된다. 이는 LNG를 연료로 사용하는 ME-GI엔진에 적용되는 것으로 현재 국내 조선사가 기술을 보유하고 있다[3][4]. 이 부분재액화 시스템은 저장탱크에서 대기압 상태로 증발된 BOG가 보유한 -100℃~-130℃의 저온 에너지를 이용하여 BOG의 일부만을 재액화하는 방법으로 간단한 Linde-Hampson 액화공정이 적용된 것이다[5]. 공정 중 250 bar~300 bar까지 고압으로의 압축이 가능한 것은 LNG 선박의 ME-GI 엔진용으로 3~4단의 천연가스 고압압축기가 가설되기 때문이다. 냉열 제공원이 되는 BOG의 온도가 매우 낮은 것은 저장탱크 내의 -162℃ LNG가 90%~95% 이상 높이로 충전되어 운송되기 때문이다.

이러한 BOG 부분재액화 장치의 특징을 보면 버려지는 BOG의 저온에너지를 활용하는 에너지절약 효과와 간단한 설비로 액체 LNG를 일부분 얻을 수 있는 매우 큰 장점이 있는 반면, 재액화 수율이 낮은 것과 공정에 따라서는 불응축가스인 질소 성분이 증가하는 문제를 보유하고 있다. 또한, 이들 부분재액화 시스템의 재액화율이 순수 메탄의 T-s 선도를 기준으로 분석되면서 70%이상으로 언급되고 있어 이의 정확한 분석이 필요하여 보인다. BOG 재액화에 관련된 국내외 연구를 보면, 육상 LNG플랜트의 BOG 액화공정 기술에 대한 연구, 완전 재액화 BOG 플랜트의 재액화 연구 등이 있으나 선박의 부분재액화 공정 분석 연구는 전무한 실정이다[6][7].

본 연구에서는 새롭게 개발되어 보급이 시작되고 있는 ME-GI엔진 LNG선박용 부분재액화 공정들(이하 PRS-A, PRS-B로 표기)의 이론적 재액화율을 분석하고, 재액화 수율에 미치는 영향 인자들을 검토하여 보다 효과적이고 안정적인 부분재액화 장치의 운용에 도움이 되고자 한다. 모든 공정 해석은 열손실이 없는 이론 사이클로 해석하였으며, 열역학 물성값은 Refprop 9.0을 사용하여 산정하였다.

2. PRS-A 부분재액화 공정 해석

2.1 PRS-A의 공정

현재의 PRS-A공정과 PRS-B 공정의 차이는 감압 팽창 후 얻어지는 플래시 가스의 냉열이용 방법으로 구분된다. PRS-A 공정은 플래시 가스의 냉열을 열교환 간접 방식으로 이용하고 시스템 외부로 배출되는 반면, PRS-B 공정은 탱크에서 기화되는 BOG와 합류되어 열교환기에서 직접 저온을 이용하게 된다[8][9].

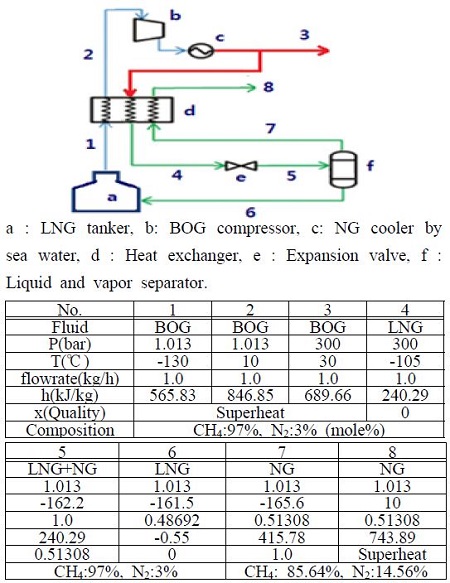

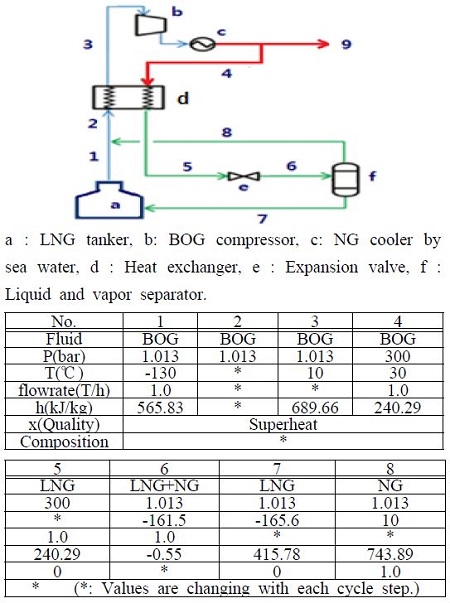

각 공정들의 최대 수율을 분석하기 위한 비교 조건은 Table 1과 같이 적용하였다. 먼저 -130℃ 저온의 증발 BOG가 열교환기를 거친 후 10℃까지 상승하여 고압 압축기에 흡입되며, 압축기에서는 300bar까지 다단으로 압축된 후 온도가 30℃까지 냉각된다. 열교환기에서는 액기분리기에서 배출되는 -161.17℃의 플래시 포화가스를 10℃까지 이용하는 것으로 기준하여 분석 비교하였다. BOG 발생량은 1.0 kg/s로 하였으며, 열교환기의 입출 유체의 온도차를 5℃로 설정하였다. LNG의 대표적 조성은 메탄 약 90%, 에탄, 프로판, 부탄 및 이소부탄이 9.05%, 그리고 질소가 0.05% 정도로 LNG저장탱크에서 열유입으로 LNG의 기화가 발생할 때는 대기압 상태에서 비점이 -196℃로 제일 낮은 액체질소가 먼저 기화되고, 다음 -161.7℃인 액체메탄이 증발하게 되어 통상의 BOG 대표 조성은 메탄이 97 mole%, 질소가스가 3 mole%가 된다.

Figure 1은 PRS-A 공정으로 3중 열교환기를 채용하고 있으며, 압축된 고압 토출가스는 Table 1의 조건에 의하여 열교환기에서 온도가 -105℃까지 과냉된다. 이 고압 과냉액체는 감압 팽창밸브를 통하여 밸브 전 후의 엔팔피 값이 동일한 Joule- Thomson과정으로 건도가 0.513이 된다. 즉 액체로 얻어지는 메탄은 48.7%로 이론적으로 해석된 PRS-A 공정의 최대 재액화 수율이 된다.

지점별 조성의 변화를 보면, 탱크에서 증발하는 메탄 97 mole%, 질소 3 mole%의 BOG 성분이, 팽창밸브 후 압력강하에 의하여 액체와 기체가 생성되면서 액체 성분은 메탄 100%가 되고, 플래시 가스는 비점이 낮은 질소 전부와 액화되지 않은 잔여 메탄으로 Figure 1의 공정에서는 메탄 85.64%, 질소 14.56%가 된다. PRS-A 공정의 경우 플래시 가스가 공정에 BOG와 혼합 주입되지 않으므로 지속적으로 유지된다.

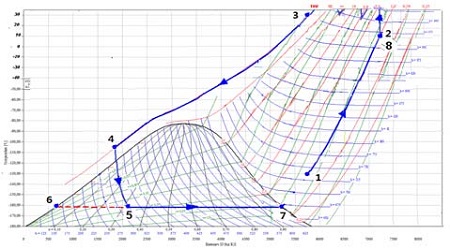

Figure 2는 재액화 공정을 순수 메탄의 T-s 선도에 나타낸 것이다. 선도에서 보여주는 건도는 0.3 정도로 액체량이 70% 얻어지는 것으로 보이나, 이는 순수 메탄의 T-s선도에서 분석한 값이고, 실제 공정은 기화되는 BOG성분에 질소가 포함되어 있어서 액체수율은 최대 약 48.7%가 되는 것이다.

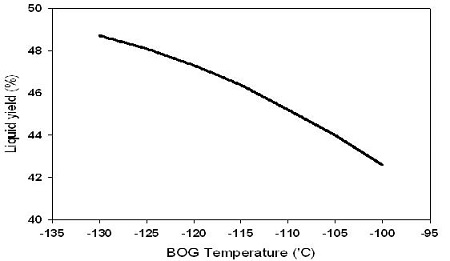

2.2 배출 BOG 온도의 액화수율

Figure 3은 BOG 부분 재액화 장치에서 LNG 저장탱크로부터 증발하여 배출되는 대기압 상태의 BOG 온도가 -100℃부터 -130℃까지 변화될 때의 재액화 수율을 나타낸다. 나머지 면 이용 냉열량이 감소하여 BOG 1,0 kg/s 기준하여 300bar의 고압에서 BOG 온도가 -100℃이면 액체수율은-130℃의 48.1%에서 42.6%로 12.5%가 감소하였다. 이 때 -100℃ 경우의 시스템 흐름 유체의 조성 변화를 보면, 팽창 후 얻어지는 액체메탄 수율이 감소하게 되므로 플래시 가스 성분 중에는 메탄이 증가하여 86%, 질소는 14.0%로 질소 성분 몰분율이 적어지게 된다.

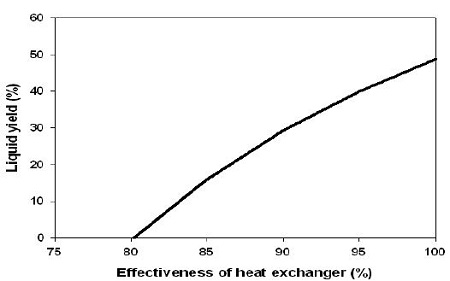

2.3 열교환기 효율에 따른 액화수율

Figure 4는 3중 열교환기의 열교환 효율에 따른 재액화 수율 변화이다. 이용 가능한 총 냉열을 고압의 토출가스에 전달될 경우를 열교환기 효율 100%로 기준하였으며, 이는 지점 1, 3의 엔탈피차와 지점 7, 8의 엔탈피차를 합한 값인 609.13 kJ/kg이 지점 3, 4의 압축가스의 냉각에 이용된 것을 의미한다. 열침입 등으로 열교환기 효율이 10% 감소하는 경우는 냉열 이용량이 10% 감소된 것으로 하였다. 분석결과, 열교환기 효율 90%에서는 재액화 수율이 29.3%로 크게 감소하였으며, 효율 80.5% 이하에서는 액체를 전혀 얻을 수 없게 된다. 그러므로 액체를 얻기 위해서는 열교환기의 성능과 단열이 매우 중요하게 됨을 알 수 있다.

2.4 압축압력의 액화수율 영향

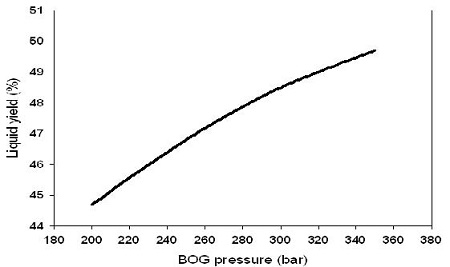

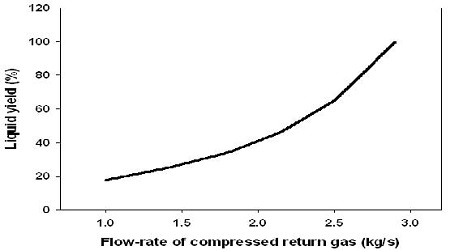

Figure 5는 압축기 토출압력에 따른 재액화 수율을 나타낸다. 압축기는 통상 4단으로 구성되며, 각 단마다 냉각과정을 거치게 된다. 압축기에 흡입되는 온도 기준은 10℃, 토출온도는 냉각되어 30℃로 하여 분석하였다.

압력이 200bar에서 350bar 까지 범위에서 수율을 보면 200bar의 경우에는 44.7%로 감소, 350bar의 경우에는 49.7%로 증가하며 증가율은 11.2%가 된다. 이는 동일온도에서 압력이 높을수록 Figure 2의 지점 4→5의 등엔탈피 팽창 후 건도의 생성량이 줄고 액체량이 증가하는 것에 기인한다.

2.5 플래시 가스 이용 온도에 따른 액화수율

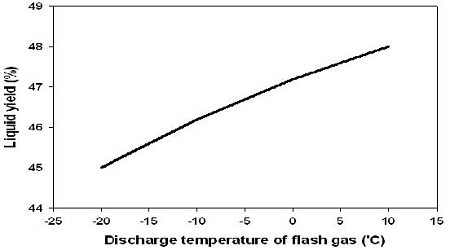

Figure 6은 3중 열교환기에서 배출되는 플래시 가스의 온도에 따른 재액화 수율을 보여준다. 감압 팽창 후 액기분리기에 액체로 포집되는 포화액체의 성분은 메탄 100%이고, 플래시 가스는 포화상태의 메탄과 질소의 혼합가스가 된다.

열교환기에서 배출되는 플래시 가스의 온도가 -20℃~10℃ 로 변화될 때 가스성분의 변화는 메탄 86.7%, 질소 13.3%에서 메탄 85.6%, 질소 14.4%로 질소성분이 증가하게 된다. 이때 재액화 수율은 45.0%에서 48.7%로 8.2%가 증가된다.

3. PRS-B 부분재액화 공정 해석

3.1 PRS-B 부분재액화 공정

Figure 7은 PRS-B 공정으로 LNG 저장탱크에서 기화되는 BOG와 액기분리기의 플래시 가스가 합체되어 열교환기에서 저온을 제공하는 구조를 갖고 있다. 플래시 가스는 극저온의 포화기체로 합류되는 지점 2의 온도는 BOG온도 보다 낮게 된다. 이 저온의 혼합 기체는 열교환기에서 압축기로부터 토출되어 되돌아오는 300bar의 고압기체의 온도를 저하시키고 압축기에 흡입된다. 열교환기에서 냉각된 고압의 저온 기체는 팽창밸브에서 등엔탈피 과정으로 대기압까지 압력이 저하되면서 액체메탄이 얻어지고, 잔여 플래시 가스는 다시 열교환기 전에서 탱크에서 기화된 BOG 가스와 합체된다.

PRS-B 시스템의 특징은 PRS-A 시스템과 달리 재액화 수율이 일정한 조건에서 정상상태의 일정한 값으로 얻어지지 않고 지속적으로 변환되는 것이다. 그 이유는 각 지점의 성분이 변화되기 때문이다.

시스템의 지점별 성분 변화를 보면, LNG 저장탱크에서 기화되는 BOG 성분은 97 mole% 메탄과 3 mole% 질소로 일정한 반면, 열교환기 입구에서 혼합되는 지점 8의 플래시 가스는 성분 중 액화가 되지 않는 질소의 농도가 재액화 사이클 순환과 함께 점점 증가하게 된다. 즉, 열교환기를 거쳐 압축기→열교환기→팽창장치→액기 분리기를 흐르는 재액화 장치의 각 지점의 성분이 지속적으로 변화하게 되는 것이다.

본 연구에서는 2가지 경우에 대하여 동적 특성을 분석하였다. 첫번째 경우는 압축 후 발생하는 BOG량과 동일유량인 1.0 kg/s가 재액화 공정인 지점 4로 흐르고, 잔여 고압 가스는 지점 9인 엔진으로 배출되는 해석이다. 두번째 경우는 압축 후 고압 가스가 외부 지점 9로의 배출이 없이 전량 재액화 시스템으로 순환되는 경우이다. 이 것은 압축 유량이 지속적으로 증가하게 되므로 현실성이 없으나, 순환 유량이 증가할 때의 추이를 파악하고자 분석을 수행하였다.

3.2 플래시 가스 일부가 순환되는 경우

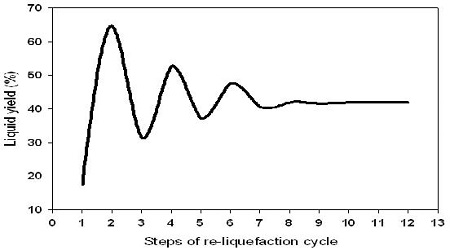

Figure 8은 PRS-B 공정에서 BOG 발생량 1.0 kg/s을 기준하여 압축 후 재액화 공정으로 순환되어 팽창, 액화되고, 잉여 가스는 지점 9로 배출되는 공정으로 순환되는 사이클의 변화를 보여준다.

처음 사이클-1 경우는 BOG 발생량 1.0 kg/s 전량이 순환되어 팽창 후 건도가 0.824이 되고 액체 메탄은 0.176 kg/s가 얻어 진다. 사이클-2에서는 지점 8의 발생 플래시 가스 0.824 kg/s가 지점 2의 BOG 1.0 kg/s와 합류되면서 이 지점 2의 성분은 메탄 0.923 mole%, 질소 0.077 mole%가 된다. 압축 후에는 재액화 장치인 열교환기에 1.0 kg/s 양이 다시 유입되고, 지점 9로는 0.824 kg/s가 배출된다. 이 때 지점 4의 몰 조성은 지점 2와 동일하게 된다. 이 기체가 팽창된 후 건도는 0.3519로 액체메탄의 재액화량은 0.648 kg/s가 된다. 건도가 감소한 이유는 열교환기에서 지점 2의 냉열 제공 유량이 1.824 kg/s인 반면, 지점 4의 유입 고압가스는 1.0 kg/s로 과냉이 가능하기 때문이다. 이 때 생성된 지점 8의 플래시 가스량은 0.352 kg/s로 메탄가스량은 0.224 kg/s, 질소가스는 0.128 kg/s이 된다.

사이클-3에서는 사이클-2의 플래시 가스가 지점 2로 BOG 1.0 kg/s와 합체되면서 몰 성분이 메탄, 질소 각각 88.8 %, 11.2 %, 질량은 1.108 kg, 0.244 kg이 된다. 사이클-3의 팽창 후 건도는 0.685로 액체메탄은 0.315 kg/s, 플래시 가스는 0.685 kg/s가 생성된다.

사이클 4에서는 압축량이 1.685 kg/s가 되며, 팽창 후 건도는 0.473, 액체메탄은 0.527 kg/s, 플래시 가스는 0.473 kg/s 이 된다. 사이클-5에서는 압축량이 1.473 kg/s, 건도는 0.623, 액체메탄은 0.377 kg/s, 플래시 가스는 0.623 kg/s이 발생된다. 사이클-6은 압축량 1.623 kg/s, 건도는 0.524, 액체메탄은 0.476 kg/s, 플래시 가스는 0.523 kg/s이 된다.

해석 결과, 압축 후 재액화공정의 열교환기에 유입되는 지점 4의 고압 가스의 유량을 BOG 생성량과 동일한 기준으로 할 때, 수렴되는 액체메탄의 평균 재액화율은 41%로 분석되었다.

3.3 플래시 가스 전량이 순환되는 경우

Figure 9는 PRS-B 공정에서 지점 9의 배출이 없이 BOG와 플래시 가스가 합하여져 전체가 재액화되는 사이클의 변화를 보여준다. 처음 사이클-1 경우는 합체되는 플래시 가스가 없어 기화된 BOG 성분의 가스가 재액화 시스템을 순환하게 된다. Table 1의 조건과 동일한 기준으로 분석하면, 팽창 후 건도는 0.824가 되어 BOG 1.0 kg/s에 대하여 액체 메탄량은 0.176 kg/s, 플래시 가스량은 0.824 kg/s이며, 플래시 가스의 각 성분은 질소가 0.1164 kg, 메탄가스는 0.7078 kg이 된다.

두번째 순환되는 사이클-2에서는 기화된 플래시 가스가 지점 2에서 BOG와 합류되면서 성분이 각기 92.3 %, 7.7 %, 질량은 1.824 kg(메탄 1.59 kg, 질소 0.23 kg)이 된다. 압축, 냉각 후 팽창장치에서 건도가 0.8215가 되어 얻어지는 액체메탄의 양은 0.325 kg/s이 되고, 플래시 가스는 1.496 kg/s로 메탄 1.263 kg, 질소 0.232 kg이 된다. 이 액화 회수율은 압축량을 기준하면 17.9%정도가 된다.

사이클-3에서는 사이클-2의 플래시 가스가 지점 2로 흡입되어 BOG와 합류되면서 성분이 다시 91.5 %, 0.085 %, 질량은 2.14 kg, 0.35 kg이 된다. 압축, 냉각 후 팽창장치에서 건도가 0.798이 되어 얻어지는 액체메탄의 양은 BOG 발생량의 절반인 0.504 kg/s, 플래시 가스는 1.992 kg/s로 메탄 1.643 kg, 질소 0.349 kg이 된다. 세 번째 사이클에서의 압축량에 비교한 액체 메탄의 회수율은 20.2%이다. 사이클-4도 동일한 과정을 거쳐 액화된 메탄이 BOG 발생량과 동일량인 1.05 kg/s로 얻어진다.

이와 같이 플래시 가스 전량이 재순환되는 경우는, 사이클의 순환과 함께 수율인 액체 메탄이 지속적으로 증가하나, 순환하는 유량의 증가로 압축되어지는 양이 계속 증가되어야 하므로 현실성이 없는 공정이 된다.

4. 결 론

본 연구의 분석에 의하면 LNG 운송선박, LNG벙커링 선박, LNG 연료 추진선박 등에 보급되고 있는 BOG 부분재액화 장치의 공정특성과 재액화 수율을 분석한 결과 다음과 같은 결론을 얻었다.

- (1) BOG 부분재액화 공정 중 플래시 가스의 냉열을 열교환 하는 간접 방식으로 재액화 공정에 이용하고 시스템 외부로 배출되는 PRS-A 공정은 최대 이론적 수율이 48.7% 정도가 된다.

- (2) BOG 부분재액화 공정 중 플래시 가스가 시스템에 주입되는 직접 냉열이용 방식인 PRS-B 공정은 BOG 중 질소의 양과 플래시 가스 중의 질소 성분 혼합 및 조성의 증가로 인하여 액체수율이 지속적으로 감소하여 41% 정도가 된다.

- (3) 열교환기의 성능에 의하여 재액화 수율이 크게 좌우되므로 열교환 효율을 높이고 충분한 시스템 단열조치가 필요함을 알 수 있다.

References

- J. D. Bukowski, Y. N. Liu, S. J. Boccella, and L. J. Kowalski, “Innovations in NG liquefaction technology for future LNG plants and floating LNG facilities”, International Gas Union Research Conference, (2011), [Online]. Available: http://www.airproducts.nl/~/media/Files/PDF/industries/LNG-IGRC-innovations-in-natural-gas-liquefaction-technology.pdf.

- O. Mate, and A. M. Diaz, IZAR BOG Reliquefaction System for Marine Applications, World Maritime Conference 17-20, (2003), [Online]. Available: http://www.sname.org/HigherLogic/System/DownloadDocumentFile.ashx?DocumentFileKey=310d4532-b5e7-4d50-bebf-7a8edb14d965.

- Daewoo Shipbuilding & Marine Engineering Co. Ltd, “Reliquefaction System and method For Boil Off Gas”, Korea, Patent 1020130131946, (2013), (in Korean).

- Hyundai Heavy Industries Co. Ltd, “Treatment System of Liquefied Gas”, Korea, Patent 1020130147915, (2013), (in Korean).

- R. F. Barron, Cryogenic Systems, 2tnd ed, NY, USA, Oxford University Press, (1985).

-

S. K. Yun, “Process design and analysis of BOG re-liquefaction system with pre-liquefaction of NGL”, Journal of the Korean Institute of Gas, 19(3), p32-38, (2015), (in Korean).

[https://doi.org/10.7842/kigas.2015.19.3.32]

- Y. Chin, J. W. Moon, Y. P. Lee, and H. M. Chang, “Thermodynamic analysis of re-liquefaction cycle of LNG boil-off gas”, International Journal of Air-Conditioning and Refrigeration, 19(7), p485-490, (2007), (in Korean).

- HI-ERS : Hyundai innovative Economical Re-liquefaction System, HHI Journal A10-148-00 (2014, Sep).

- D. K. Choi, J. K. Kang, Y. Moon, J. Jung, O. Kwon, and N. S. Kim, “Hybrid FGS System with Partial Re-Liquefaction Unit for MEGI Propelled LNG Carrier”, Gastech Conference, (2014).