파이롯 규모 SI 공정 시험 설비에서의 헬륨 가열 장치 설계

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

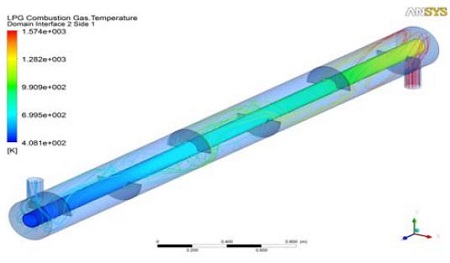

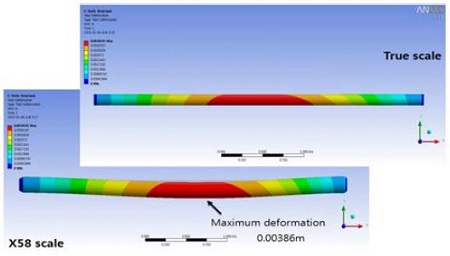

본 연구에서는 SI 공정 시스템에서 헬륨 가열 장치에 대한 설계와 건조 데이터 확보를 위한 파이롯 규모의 헬륨 가열 장치 시스템에 대한 예비 설계 및 해석을 수행하였다. 헬륨 가열기는 LPG연소로를 활용하도록 설계하였고, 열유동 해석을 수행한 결과, 열교환기 출구측에서 LPG 연소가스의 유속이 약 40 m/s가 되었다. 최대온도는 6개의 베플이 설치된 경우가 4개의 베플이 설치된 경우보다 높게 나타나며, 이는 6개의 베플일 때 연소가스에서 헬륨가스로의 열전달이 좋아질 것임을 의미한다. 더불어, 베플수가 많아지면 LPG 연소가스의 유량을 감소시킬 수 있어 연료비용을 저감할 수 도 있음을 의미한다. 다만, 베플수를 무한정 증가시키면 입출구의 압력차가 증가되기 때문에 최적의 베플수 선정이 중요하다. 열유동 해석에 이어 수행한 구조해석에서는 헬륨의 유량을 3.729 mol/s, 출구 온도를 910 ℃로 유지할 경우 관의 양 끝단에서 지지하는 경우 중간부분의 팽창률이 3.86 mm임을 확인하였다. LPG 연소로 헬륨 가열시스템에서 shell & tube type의 열교환기를 적용하여 135 ℃의 헬륨이 910 ℃로 가열하여 유출하기 위해서 약 1300 ℃의 연소가스 온도 및 52 g/s의 연소가스 유량이 확보되어야 함을 확인하였다.

Abstract

In this study, researchers performed preliminary design and numerical analysis for a pilot-scale helium heating system intended to support full-scale construction for a sulfur–iodine (SI) cycle. The helium heat exchanger used a liquefied petroleum gas (LPG) combustor. Exhaust gas velocity at the heat exchanger outlet was approximately 40 m/s based on computational thermal and flow analysis. The maximum gas temperature was reached with six baffles in the design; lower gas temperatures were observed with four baffles. The amount of heat transfer was also higher with six baffles. Installation of additional baffles may reduce fuel costs because of the reduced LPG exhausted to the heat exchanger. However, additional baffles may also increase the pressure difference between the exchanger’s inlet and outlet. Therefore, it is important to find the optimum number of baffles. Structural analysis, followed by thermal and flow analysis, indicated a 3.86 mm thermal expansion at the middle of the shell and tube type heat exchanger when both ends were supported. Structural analysis conditions included a helium flow rate of 3.729 mol/s and a helium outlet temperature of 910°C. An exhaust gas temperature of 1300°C and an exhaust gas rate of 52 g/s were confirmed to achieve the helium outlet temperature of 910°C with an exchanger inlet temperature of 135°C in an LPG-fueled helium heating system.

Keywords:

SI process, Helium heating system, LPG combustor, Exhaust gas temperature, Exhaust gas amount키워드:

SI 공정 시스템, 헬륨 가열장치, LPG연소로, 연소가스 온도, 연소가스 유량1. 서 론

기후 변화, 온실가스 배출 등 화석연료의 사용으로 인한 다양한 폐해가 알려지면서, 이를 대체할 만한 에너지의 개발이 각광을 받고 있다. 그 가장 대표적인 예가 수소에너지라 할 수 있다[1][2].

수소에너지는 메탄, 가솔린, 바이오매스, 석탄 그리고 물 로부터 생성되고 있다[3]. 다만, 수소가 청정 에너지원이긴 하나 수소를 제조하는 공정에 따라 청정성이 판가름 되며, 원자력, 태양열과 같은 일차 에너지원을 이용하여 제조할 경우, 선 순환구조의 청정에너지 시스템을 달성할 수 있을 것으로 예상된다. 열화학 물 분해 수소 제조법은 Funk J.E.에 의해 처음 제안된 방법으로 여러 단계의 화학 반응을 조합하여 폐 사이클을 이루도록 함으로서 직접 물을 열분해하는데 필요한 온도보다 저온의 열로 물을 분해시킬 수 있는 장점이 있다[4].

일본 JAEA에서는 2004년 HTTR(High Temperature engineering Test Reactor)의 안전 설계 기준을 발표한 바 있다 [5]. 이들의 연구를 시작으로 H. Sato et al. 은 HTTR-IS공정에서 사고 시나리오를 예측한바 있다[6]. Shin et.al은 초고온가스로(VHTR: Very High Temperature gas-cooled Reactor)의 SI 공정에 대한 해석 코드를 개발하였다[7]. N. Sakaba et al.은 IS 수소 생산공정과 VHTR 시스템을 연계하는 개발시나리오를 발표하기도 하였다[8]. 본 연구의 선행연구 격인 Shin et al.의 연구에서는 헬륨루프와 SI 공정의 열교란 상호관계 분석을 정상 운전 시나리오와 예상할 수 있는 사고 시나리오별로 해석하여 열교란 완화 시스템의 요건과 규모를 예비 결정하였으며, 연이어 연계시스템의 열교란 안정화 시스템을 예비 개념설계하고 그 운전방법을 제시하였다 [9].

보다 효율적이며 경제적인 초고온 헬륨 루프 개발은 향후 원자력을 이용한 수소 생산 실증 단계에 필요한 대형 실증장치 개발에 핵심 정보를 제공하는 역할을 하게 될 것이다. 이에, SI 공정 시스템에서 헬륨 가열 장치에 대한 설계와 건조를 위한 파이롯 규모의 헬륨 가열 장치 시스템에 대하여 예비 설계 및 시스템 해석을 수행하였다. SI 공정에서 매우 중요한 역할을 하는 헬륨의 가열장치 및 이들의 설계/건조에 대하여 이해하고 효율적인 설계를 위한 시스템 해석 및 열유동 해석은 원자력에 의한 수소 생산에 있어 중요한 과제이다.

이에 본 연구에서는 파일럿 SI 시험용 LPG 연소형 헬륨가열시스템을 분석하고 열 유체적 특성을 살펴보기 위해 상용프로그램인 ANSYS를 이용하여 수치해석 연구를 수행하였다.

2. 시스템 기본 개념

2.1 SI 싸이클

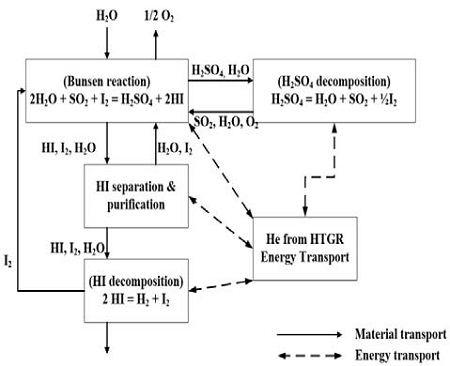

Figure 1은 SI싸이클의 물질 및 열 이동 개념도 이다. 개념도를 통해 묘사된 바와 같이, 황-인 싸이클은 황 싸이클(sulfur cycle)과 인 싸이클(iodine cycle)이 Bunsen반응을 중심으로 연결된다. Bunsen 반응에서는 황 싸이클에서 공급되는 SO2, H2O와 인 싸이클에서 오는 I2를 원료로 H2SO4와 HI를 만들고, 이를 분리하여 각 싸이클로 돌려 준다. 황 싸이클은 Bunsen 반응기에서 공급된 H2SO4-rich solution으로부터 황산을 분리하고, 희황산용액을 H2SO4-H2O 공비 혼합물 조성에 가깝도록 농축하고, 농축한 H2SO4을 850 ℃ 이상의 고온에서 촉매반응을 통해 SO2, O2, H2O로 분해하고, 생성된 SO2를 분리하여 Bunsen반응에 재공급하는 여러 개의 단위공정으로 구성 된다[10].

황 싸이클의 황산분해반응은 850 ℃ 이상의 고온에서 진행될 뿐만 아니라 반응열이 많이 필요하다. 인 싸이클의 HI 분해반응도 400 ℃이상 온도에서 진행되며 흡열 반응이므로 열 공급이 필요하다. Bunsen 반응은 발열반응이지만 120 ℃ 부근에서 촉매 없이 진행 된다[11][12]. 반응에 필요한 고온의 열은 1000 ℃ 정도로 온도를 높일 수 있는 집광형 태양광로(concentrated solar thermal furnace) 또는 고온원자로(HTGR: high temperature gas-cooled reactor)에서 공급받을 수 있다. HTGR의 경우 coolant로 사용된 고온의 헬륨 가스와 SI 싸이클 장치간에 열 교환이 있어야 한다. 이때 헬륨가스는 50~70 기압의 고압으로 유지되어 열매체로서의 효율을 높게 유지하여야 한다. 따라서, SI 싸이클의 장치들도 고압 He 가스에 대응할 수 있도록 고압조건에서 운전되어야 한다.

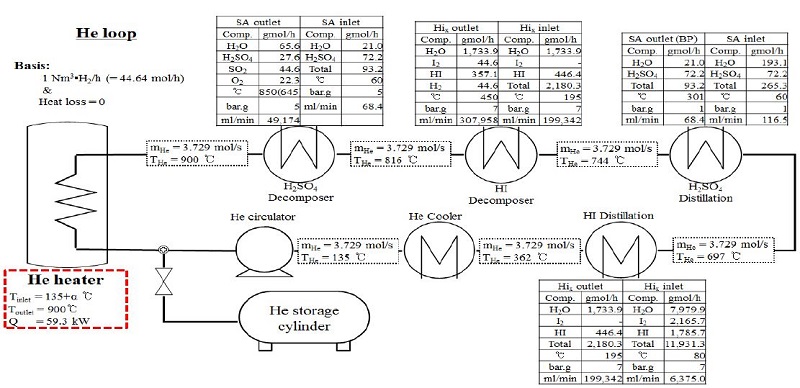

Figure 2는 파일럿 규모의 SI 시험시설에서의 헬륨루프 연계 요건을 계산한 결과를 표시하였다[13][14]. 본 연구는 이 layout에서 헬륨 가열기의 유연성 있는 설계를 위한 열유동 해석을 수행하였다. 특히 각 장치들의 변경이나 배관에서의 열 손실 등이 상황에 따라 변할 수 있는데 이 경우 헬륨 순환량과 헬륨 가열장치의 기능에도 차이가 나므로 이에 대해 대처할 수 있는 가열기의 설계안을 제시하고자 하였다.

2.2 헬륨가열 장치의 설계 요건

앞서 기술된 Figure 2의 SI 공정의 헬륨루프 layout으로부터 He 가열기의 계산에서 볼 수 있었던 입구온도 및 출구 온도 조건인 각각 135 +α℃, 910 ℃ 외에도 다음의 사항들을 설계의 기본 요건으로 수립하여 설계를 진행하였다. 헬륨의 출구온도는 약 1.1%정도의 마진을 고려하여 계산치인 900 ℃ 보다 10 ℃ 높은 910 ℃를 기준조건으로 선정하였다.

• 파일럿 시험시설의 헬륨 가열장치 존속기간은 20년 이상이 되어야 한다.

• 본 설계에서는 LPG 가스 연소로를 이용하여 가열한다.

• 헬륨 가열장치의 초기상태부터 정상운전까지의 승온 속도는 안전 설치/운전 요건에 준한다.

• 헬륨 가열장치의 운전 정지는 작업자의 계획된 운전정지나 수소생산 공정의 비정상 조업에 의거한 비상조치 경우에만 운전이 정지되어야 하며 정전 등 외부요인에 의한 운전 정지에 대응할 수 있는 방법이 강구되어야 한다.

• 각종 보조/부속설비 법령/규제에 적합하도록 설계되어야 한다.

선행 연구를 통해, LPG 가스연소로를 이용한 헬륨 가열장치의 가스 소비량은 15 kg/h, 열량은 180,000 kcal/h이다. Reactor는 100 A X 4,000 mm이며 재질은 inconel 600으로 제작 된다.

3. 수치해석

3.1 수치해석 기법

본 연구에서는 ANSYS Workbench 13.0을 이용하여 유동 해석 및 FSI(fluid structure interaction) 해석을 수행하였다. 대부분의 해석은 유동해석 단독으로 진행되었으며, 대략적인 열변형 정도를 파악하기 위해서 특정조건에서 FSI 해석을 수행하였다. 유체와 구조의 연성해석은 유동해석을 통해 계산된 온도와 압력 데이터를 추출하여 구조해석의 경계조건으로 지정함으로써 열유동 현상에 대한 변형을 계산한다. 본 연구에서는 열유동 현상에 의한 변형이 유동현상에 미치는 영향이 적다고 간주하여 단방향 연성해석(1-way interaction)을 수행하였다.

CFX를 포함한 대부분의 유동해석 코드는 유한 체적법을 사용하여 지배방정식을 검사체적에 대해서 적분하며, 이 지배방정식을 풀기 위해서 이산화 과정과 반복 계산을 수행하여 적절한 해를 구한다.

본 연구에서는 tube를 통해서 각 유체에 전달되는 열을 보다 정확하게 계산하기 위해서 등방성 난류 모델인 κ-ε에 비해서 경계층에서의 비교적 정확한 예측이 가능한 이방성 난류 모델인 SST(shear stress transport) κ-ω를 적용하였다. 또한 본 연구에서 사용한 2종류의 유체는 각각 tube 내∙외부를 유동하기 때문에 서로 혼합되지 않으나, tube를 통해서 열이 전달된다. 이러한 현상을 모사하기 위해서 tube에 고체 도메인을 생성하여, conjugate heat transfer 모델을 사용하였다.

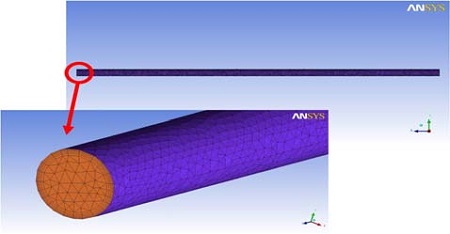

3.2 계산 영역 및 격자

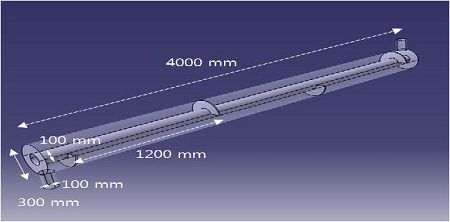

Figure 3에서는 열교환기의 기본적인 형상을 나타내었다. 여기서는 베플의 개수가 4개로 되어 있지만 이 베플의 개수에 따라 열전달 특성이 달라지므로 주요 파라미터로서 베플의 개수를 변화시키면서 열유동 특성을 살펴보았다. 셀측 내경은 tube 직경의 3배로 300 mm로 가정하였으며, 베플 간격은 길이를 동일하게 나누어 일정한 간격으로 배치하였다.

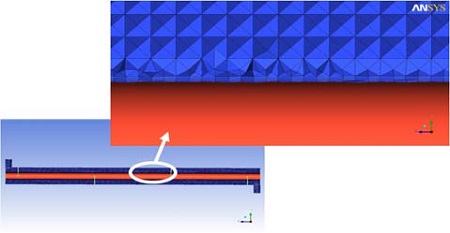

Figure 4는 shell측 격자의 형상을 나타낸다. 총 격자수는 89만개로 이루어져 있다. Tetra/Hexa 격자계로 구성되었으며, 열교환이 일어나는 내부 tube와 인접하는 부분에는 Prism 격자계로 구성하였다. Figure 5는 tube측 격자 형상을 나타내고 있다. 총 격자수는 18만개로 이루어져 있다.

Shell측과 동일하게 Tetra/Hexa 격자계로 구성되었으며 내부 tube와 인접하는 부분에는 Prism 격자계로 구성하였다. 본 연구에 적용된 난류 모델인 SST κ-ω는 경계층에서의 유동을 계산하기 위해서는 조밀한 격자를 요구하기 때문에 shell측과 tube측 모두 벽면에서의 첫 번째 노드까지의 무차원 거리인 y+가 2이하가 되도록 격자를 생성하였다.

또한 고체 도메인에 해당되는 tube의 두께는 10 mm로서, 고체 내부에서 전도되는 열을 계산하기 위해서는 많은 격자가 요구되지 않으므로, 격자수는 5만개로 이루어져 있다.

3.3 경계조건

Table 1에는 본 연구에 적용된 경계조건을 정리하였다. 작동유체는 tube 내부에는 헬륨이 지나며, tube 외부 즉, shell측에는 LPG 연소가스가 지난다. LPG는 프로판으로만 구성되었다고 가정하였으며, LPG 연소가스의 구성비는 Park[15]의 자료를 이용하였다.

Tube측 헬륨은 135 ℃의 온도로 유입되며, 이때 입구조건에는 40 bar 압력조건이, 출구조건은 질량유량 조건이 적용되었다.

Shell측 LPG 연소가스의 입구조건인 질량유량을 계산하기 위해서 우선 tube와 shell 내부의 압력강하는 무시하고, 배기가스의 shell측 출구온도를 200 ℃로 가정하였을 때 수계산을 통해 산출된 배기가스의 유량은 43.5 g/s 이었다. 이때, 열교환기 내에서 완벽한 열교환이 이루어지지 않으므로 shell측 출구온도도 더 높을 것이며, 이에 따라서 배기가스의 유량은 더 증가하여야 할 것으로 예상되나, 대략적인 유량에서 시작하여 CFD 수치해석을 통해 적정 유량을 확인하였다. 그 결과 반복 계산을 통해 획득한 본 계산의 조건에 적절한 배기가스의 유량은 52 g/s 임을 확인하였으며, 이후 모든 해석에는 이 값을 적용하였다. 출구조건은 1대기압으로 설정하였다. LPG 연소가스의 입구온도는 1,300℃이다.

4. 헬륨 가열 시스템 해석 결과

4.1 열 교환기 베플 개수의 영향

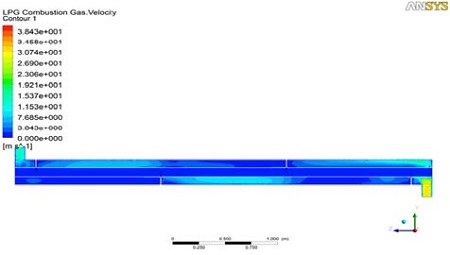

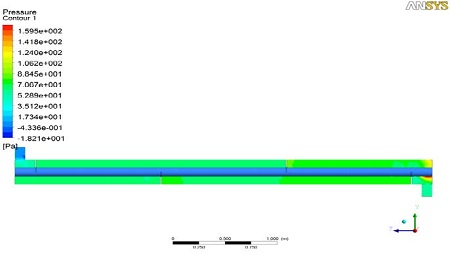

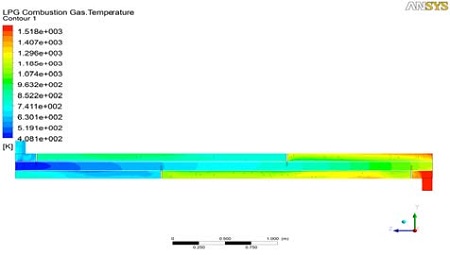

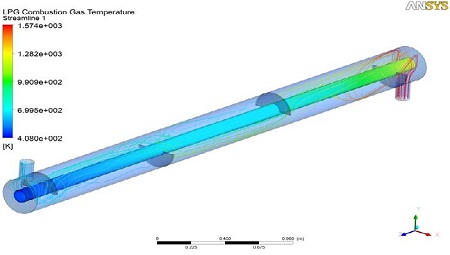

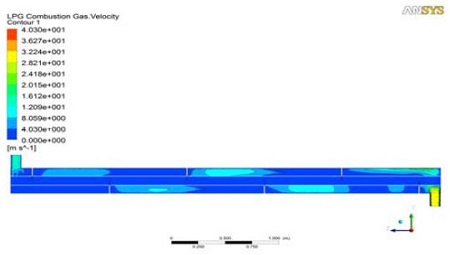

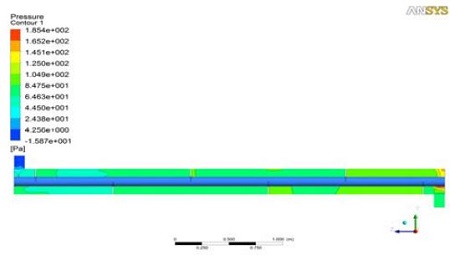

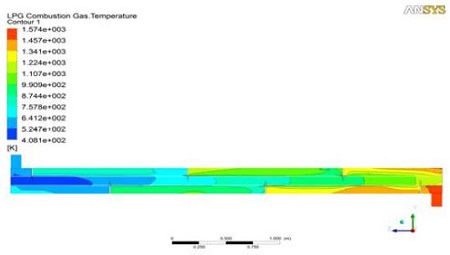

계산의 주요 파라메타로는 열교환기내의 베플 개수와 헬륨의 유량이다. Figure 6에서 Figure 9까지는 열교환기 내 베플이 4개일 때의 속도, 압력, 온도분포 및 유선을 나타낸다.

속도는 출구측에서 평균적으로 높은 속도분포를 나타내고 있으며, 내부 에서는 베플의 영향으로 셀이 연결된 벽면측에서 높게 나타난다. 온도분포도 마찬가지로 출구쪽에서 높게 나타나며 그 때의 온도는 평균 1,245 ℃를 나타내고 있다. 이 때 헬륨 가스의 출구온도는 평균 913 ℃를 나타냈다. 이는 본 열교환기의 조건을 계산한 Figure 2의 헬륨 loop로부터 규정한 출구온도 910 ℃ 조건을 만족한다.

Figure 10에서 Figure 13까지는 열교환기 내 베플이 6개일 때의 속도, 압력, 온도 분포 및 유선을 나타낸다. 속도는 4 베플과 마찬가지고 출구측에 평균적으로 높은 속도분포를 나타내고 있으며, 약 40 m/s이다. 마찬가지로 내부에서는 베플의 영향으로 셀이 연결된 벽면측에서 유속이 높게 나타난다.

온도분포도 마찬가지로 출구쪽에서 높게 나타나며 그 때의 온도는 평균 1,301 ℃를 나타내고 있다. 4 베플보다 높은 온도를 나타내는데 이것은 6 베플일 때 헬륨으로의 열전달이 좋아질 것이라는 것을 의미하며, 또는 LPG 연소가스의 유량을 어느 정도 감소할 수 있다는 것을 의미한다.

이는 LPG의 소모량을 감소시켜 연료비용을 절약할 수 있다는 것을 의미하기도 한다. 이러한 결과로 헬륨 가스의 출구온도 평균 951 ℃를 나타냈다. 이는 본 열교환기의 조건인 헬륨의 출구온도가 910 ℃이어야 한다는 것을 만족할 뿐만 아니라 4 베플보다 약 40 ℃ 높은 온도이다.

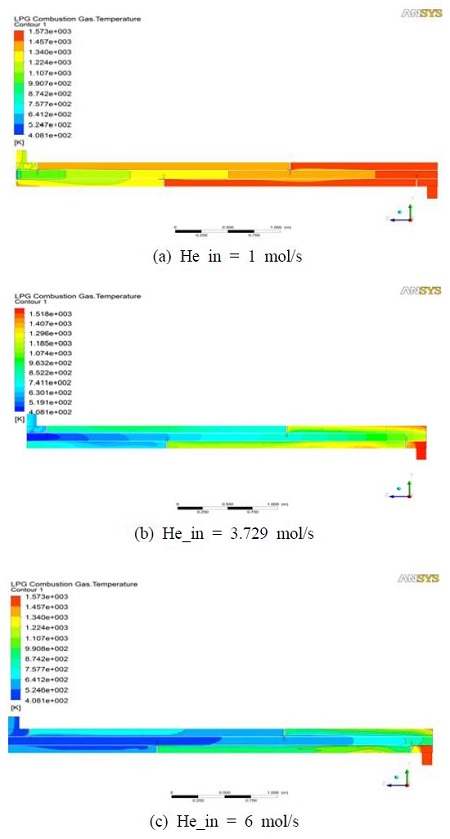

4.2 헬륨 유량의 영향

Figure 14는 4베플일 때 헬륨의 유량을 1 mol/s, 3.729 mol/s 및 6 mol/s로 했을 때 열교환기 내부의 온도분포를 나타낸다. 헬륨의 유량이 1 mol/s의 경우 유속이 느려져 주위 연소가스의 열을 충분히 흡수한 결과로 관내가 충분히 높은 온도를 유지하고 있으며 출구에서는 1,208 ℃로 열교환기의 요구 온도를 훨씬 넘어서고 있다.

그에 반해 헬륨의 유량이 6 mol/s인 경우에는 열교환기 내부가 전반적으로 낮은 온도를 유지하고 있으며 헬륨 출구온도는 665 ℃로 열교환기의 요구 온도에 훨씬 부족한 경향이 있다. 따라서 헬륨의 유량을 느리게 할 경우에는 연소가스의 유량을 낮출 필요가 있겠고, 헬륨의 유량을 크게 할 때는 연소가스의 유량을 충분히 하여 헬륨을 가열할 필요가 있다. 그러나 이를 위해서는 많은 양의 가스 소비가 이루어져 연료비용의 증가를 유발할 것이다.

Table 2는 계산 결과를 정리한 표이다. 6 베플을 기준으로 했을 때 헬륨의 유량에 따라 비교하였다.

헬륨의 유량이 1 mol/s일 때 유량이 증가된 다른 조건들에 비해 배기가스의 온도가 959.38 ℃로 가장 높았으며 이로 인하여 열 교환을 하게 되는 헬륨의 출구온도 또한 1208.32 ℃로 가장 높게 계산되었다. 반면 유량이 증가될수록 배기가스의 온도가 감소하게 되고, 헬륨의 온도 또한 낮아지게 됨을 확인하였다. 3.729 mol/s에서 베플의 영향을 보면, 6개의 베플이 설치되었을 때 배기가스의 온도가 50 ℃ 가량 낮음에도 불구하고, 헬륨의 출구 온도는 4개의 베플일때보다 40 ℃ 가량 높게 되었음을 확인할 수 있었다.

4.3 헬륨 출구온도 910 ℃에서의 헬륨 유량에 따른 LPG 연소가스 유량

Table 3 는 헬륨 출구온도를 910 ℃로 고정했을 때 헬륨 유량에 따른 LPG 연소가스 유량에 대해서 계산한 결과이다. 4 베플이면서 헬륨 유량이 1 mol/s 일 때 연소가스 유량은 21.2 g/s이고 그 때 연소가스의 출구온도는 693.3 ℃이다. 이 온도는 다른 용도의 에너지원으로 활용되기에 충분한 온도로 만약 그대로 배출된다면 많은 에너지 낭비가 이루어진다고 할 수 있다.

4 베플이면서 헬륨 유량이 6 mol/s일 때는 83.1 g/s로 1 mol/s에 비해 약 4배의 연소 가스량이 필요하다.

헬륨 유량이 3.729 mol/s 일 때 4 베플과 6베플을 비교해 보면 6 베플 일 때 3.2 g/s의 유량이 적게 소비된다. 따라서 열교환기 내에 어느 정도의 베플이 장착되는 것이 열전달적인 면이나 연료소비량 감소면에서 유리하다는 것을 알 수 있다.

4.4 유체-구조 연성 해석

Figure 15는 LPG 연소로 헬륨 가열 시스템에 대하여 앞서 계산한 유동장과 온도장 결과를 이용하여 구조해석을 수행한 결과이다. 계산 조건은 헬륨 유량이 3.729 mol/s이고 헬륨 출구온도를 910 ℃로 고정하고 LPG 연소 가스량을 48.8 g/s로 했을 때의 결과이다. 열 교환기 tube의 두 점을 지지할 때 LPG 연소로 관의 가운데 부분에서 열팽창이 이루어지고 있다는 것을 알 수 있으며, 그 때의 최대 팽창률은 3.86 mm이다.

5. 결 론

본 연구에서는 파일럿 SI 시험용 LPG 연소형 헬륨가열 시스템에 대하여 열유동 해석 및 구조 해석을 수행하여 예비설계를 진행 하고 다음과 같은 결과를 얻었다.

- 1. 헬륨 가열 시스템의 열유동 해석을 수행하며 베플의 개수에 따라 비교해 본 결과, 최대 유속은 4 베플이나 6베플 둘 다 출구측에서 평균적으로 높은 속도분포를 나타내고 있으며, 약 40 m/s이다. 최대온도는 6 베플인 경우가 4 베플보다 높은 온도를 나타내는데 이것은 6 베플일 때 연소가스에서 헬륨 가스로의 열전달이 좋아질 것이라는 것을 의미하며, 또한 LPG 연소가스의 유량을 어느 정도 감소시킬 수 있음을 의미한다. 이는 LPG의 연료소모량을 감소해 연료비용을 절약할 수 있다는 것을 의미한다. 그러나 무한정 베플의 수를 증가시키면 입출구의 압력차를 증가시켜 오히려 역효과를 일으킬 수 있으므로 최적의 베플 수를 잘 선정해야 한다.

- 2. LPG 연소식 헬륨 가열 시스템의 구조해석 결과는 계산 조건을 헬륨 유량 3.729 mol/s, 헬륨 출구온도를 910 ℃로 고정했을 때, 지지 포인트가 관의 양 끝 두 군데일 때 가운데 부분에서 최대 팽창률은 3.86 mm이다. 이는 현재의 설계대로 헬륨쪽으로 열이 전체적으로 잘 전달된다는 것을 의미한다.

- 3. LPG 연소로 헬륨 가열시스템에서 shell & tube type의 열교환기를 활용할 때는 135 ℃의 헬륨이 910 ℃로 가열되어 유출되기 위해서는 열교환기 베플의 개수에 따라 약간의 차이가 있으나 대략 1300 ℃의 연소가스가 필요하다는 것을 알 수 있었다. 이 때의 배기가스 유량은 52 g/s이었다.

Acknowledgments

본 연구는 교육과학기술부의 원자력수소 핵심기술개발 사업의 ‘SI 열화학 황산분해공정기술개발’ 연구로 수행된 연구결과임.

References

- G. Lázaro, G. Daniel, G. Carlos, G. Laura, and B. Carlos, “Efficiency of the Sulfur-Ionide thermochemical water splitting process for hydrogen production Based on ADS (Accelerator Driven System)”, International Journal of Energy, 57, p469-477, (2013).

- J. S. Choi, J. O. Mo, S. H. Yoon, J. H. Kim, and J. H. Choi, “A numerical study on thermal flow characteristics sulfuric acid solution fixed-quantity delivery pump of sulfur-ionide thermochemical cycle”, Proceedings of the Korea Society of Marine Engineering Fall conference, p273-274, (2012).

- Hindawi Publishing Corporation Conference Papers in Energy, Article ID 690627 p9, (2013).

-

J. E. Funk, and R. M. Reinstorm, “Energy requirements in the production of hydrogen from water”, Industrial and Engineering Chemistry Process Design and Development, 5, p336-342, (1966).

[https://doi.org/10.1021/i260019a025]

-

K. Kunitomi, and S. Shiozawa, “Safety design”, Nuclear Engineering and Design, 233, p45-58, (2004).

[https://doi.org/10.1016/j.nucengdes.2004.07.010]

- H. Sato, H. Ohashi, N. Sakaba, T. Nishihara, and K. Kunitomi, “Conceptual design of the HTTR-IS hydrogen production system-Assumed abnormal accidents caused by the IS process”, Proceedings of the 15th International Conference on Nuclear Engineering, p22-26, (2007).

-

Y. J. Shin, J. W. Chang, J. H. Kim, K. Y. Lee, W. J. Lee, and H. Chang, “Development of a dynamic simulation code for a VHTR-aided SI process”, Proceedings of the 4th International Topical Meeting on High Temperature Reactor Technology, HTR 2008, p459-463, (2008).

[https://doi.org/10.1115/htr2008-58011]

-

N. Sakaba, H. Sato, H. Ohashi, T. Nishihara, and K. Kunitomi, “Development scenario of the IS hydrogen production process to be coupled with VHTR system as a conventional chemical plant”, Journal of Nuclear Sceience and Technology, 45(9), p962-969, (2008).

[https://doi.org/10.1080/18811248.2008.9711497]

- Y. J. Shin, J. W. Chang, T. H. Lee, and K. Y. Lee, Prelimnary Conceptual Design of Helium Loop Cooling System at Hydrogen Production Plant with VHTR-SI, Technical Report KAERI/TR-4474/2011, Korea Atomic Energy Research Institute, Korea, (2011).

- L. C. Brown, “Evolution of the Sulfur-Iodine flow sheet 1977-2007”, AIChE Annual Conference Proceedings, p1977-2007, (2007).

-

M. G. Daniel, M. P. Lucia, W. G. Anne, and C. B. Kyle, “Stability of supported platinum sulfuric acid decomposition catalysts for use in thermochemical water splitting cycles”, International Journal of Hydrogen Energy, 32(4), p482-488, (2007).

[https://doi.org/10.1016/j.ijhydene.2006.06.053]

-

A. M. Banerjee, M. R. Pai, K. Bhattacharya, A. K. Tripathi, V. S. Kamble, S. R. Bharadwaj, and S. K. Kulshreshtha, “Catalytic decomposition of sulfuric acid on mixed Cr/Fe oxide samples and its application in sulfur-iodine cycle for hydrogen production”, International Journal of Hydrogen Energy, 33(1), p319-326, (2008).

[https://doi.org/10.1016/j.ijhydene.2007.07.017]

- H. Sato, N. Sakaba, N. Sano, H. Ohashi, Y. Tachibana, and K. Kunitomi, “Demonstration of nuclear hydrogen production utilizing the Japan’s HTTR; Control scheme evaluation of the HTTR-IS nuclear hydrogen production system”, Proceedings of the 4th Internation Topical Meeting on High Temperature Reactor Technology, HTR2008, p481-490, (2008).

- Y. J. Shin, Design criteria and engineering scope of pilot stage(1Nm3 H2/h) SI test facility, Korea Atomic Energy Research Institute(KAERI), Design Specification NHDD-HI-CA-13-001, (2014).

- H. R. Park, Performance Test of Finned-tube Heat Exchanger for Dehumidifying Application, M.S Thesis, Division of Mechanical Engineering, Kunsan University, Korea, (2000).