버블 유동층과 세정 볼을 이용한 폐수 열원 히트펌프 시스템 증발기의 관 외측 오염 저감 장치에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

폐수 열원 히트펌프 시스템은 목욕탕, 공장 또는 하천수 등을 히트펌프의 열원으로 사용한다. 증발기는 폐수로부터의 오염을 완화시키기 위하여 휜이 없는 나관식(bare tube) 열교환기가 주로 사용되고 있다. 대부분의 열 저항은 관외를 흐르는 폐수측에 생성되는 파울링에 의한 것이며, 히트펌프의 성능을 급격하게 감소시킨다. 따라서 본 연구에서는 나관식 열교환기 하부에서 버블 유동층을 형성시키고 세정 볼을 사용하여 관 외측의 파울링을 저감시키는 장치를 개발하였다. 실험 조건으로, 냉수온도 20℃, 폐수 온도 40℃, 관 내측 유량 100L/h, 수조 내 물의 양 50L, 열교환기 면적 0.161m2 이다. 실험결과 세정 볼 없이 버블유동층만 형성한 경우에는 버블유동층이 없는 경우에 비해 파울링에 의해 생성된 열 저항이 약 56% 감소되었으며, 세정 볼의 개수 밀도가 8,000(Number of ball/m3) 일 때, 파울링에 의해 생성된 열 저항은 버블유동층 및 세정 볼이 없을 때와 비교하여 약 86% 감소되었다.

Abstract

Wastewater heat recovery heat pump systems use heated wastewater from public baths or factories as the heat pump’s heat source. Generally, this system uses a bare tube evaporator. In the heat transfer process from wastewater to refrigerant, thermal resistance is caused primarily by fouling deposits on the outside surface of tube. Fouling directly increases thermal resistance and decreases heat pump efficiency. Thus, it is desirable to eliminate fouling. In this study, we fabricated a fouling mitigation device using a bubbling fluidized bed with cleaning sponge balls in the wastewater bath. Experimental conditions were as follows: 20°C cold-water temperature, 40°C wastewater temperature, 100 L/h cold water flow rate, and 0.161 m2 heat exchanger surface area. Experimental results showed that the thermal resistance of fouling decreased by 56% with the fluidized bed alone and by 86% with both the fluidized bed and cleaning sponge balls.

Keywords:

Wastewater heat recovery heat pump, Fouling mitigation device, Cleaning sponge ball, Bubble fluidized bed키워드:

폐수열회수 히트펌프 시스템, 파울링 저감 장치, 세정 볼, 버블 유동층1. 서 론

폐수 열원 히트펌프 시스템은 목욕탕, 공장 또는 하천수 등을 히트펌프의 열원으로 사용한다. 증발기는 폐수로부터의 오염을 완화시키기 위하여 휜이 없는 나관식(bare tube) 열교환기가 주로 사용되고 있다.

이러한 열교환기는 사용시간이 지남에 따라 관 외측 표면에 오염이 증가되어 열전달 성능이 저하되며, 열 저항의 증가 때문에 증발기 내측 냉매의 증발 압력이 낮아지게 된다. 그 결과 냉매의 증발 압력이 저압차단 스위치의 설정압력 이하가 되어 히트펌프 시스템의 on/off 운전이 잦아지며 성능계수(COP) 또한 매우 낮아지게 된다. 열교환기 튜브(tube) 바깥 표면의 오염을 제거하기 위한 기존의 방식은 장치의 운전을 정지하고 폐수조 내 증발기를 분해하여 오염물질을 물리적으로 제거하거나 화학약품을 첨가하여 제거하는 방법이 있다. 하지만 이러한 오염 제거 방법은 장치운전을 정지해야하기 때문에 산업용의 경우 제품 공정의 중단이나 교체 등이 필요하고, 열교환기를 분해하여 전열면의 오염물을 제거하고 다시 조립해야 한다는 불편한 점이 있다. 화학약품을 사용하는 경우에는 환경오염의 우려가 있으며, 물리적인 방식이나 화학적 오염제거 방식은 작업 후 초기에는 열전달 효율이 높게 유지되지만 시간이 경과함에 따라 오염원이 축적되면 열전달 효율이 다시 급격히 저하되는 단점이 있다. 따라서 물리적인 불편이나, 환경오염에 대한 문제 해결 및 지속적으로 높은 전열 효율을 유지할 수 있는 자동 오염제거 장치의 개발이 필요한 실정이다.

오염 저감에 대한 연구로는 Euan [1]의 열교환기 오염에 대한 기초 이론과 분류에 대한 연구와, J. D. Kim [2]의 이젝터를 이용한 다관식 열교환기 파울링 자동제거장치의 구동 특성에 대한 연구로 관 내측(inside tube) 오염 제거시 펌프 양정과 세정 볼의 최적속도를 제시하였으며, Beak et al. [3]은 플레이트 열교환기의 오염제거를 위하여 에어 버블을 2시간당 10분씩 투입시켜 192시간 경과 후에 투입하지 않은 경우에 비하여 10% 정도 열전달 성능이 향상되었다는 연구 결과를 보고하였다. Suh et al. [4]는 세라믹 볼을 냉수관내에 주입하여 수속 1m/s에서 파울링 제거 효과가 가장 좋다는 것을 보고하였다. 또 Hwang et al. [5]은 원전에 사용되는 원통다관식 열교환기의 오염 생성에 대한 해석적 기법을 개발하여 계속운전 허용가능성을 예측할 수 있는 기준을 제시하였다.

지금까지의 모든 연구 결과는 모두 원통다관식 열교환기(shell and tube heat exchanger)의 관내 오염 저감에 관한 연구이며, 관 외측(tube outside surface) 오염 저감에 관한 연구는 없는 실정이다.

따라서, 본 연구에서는 버블 유동층과 세정 볼을 이용한 폐수열 히트펌프 시스템 증발기의 관외측 오염 저감 장치를 개발하였다. 관 외부 폐수에 버블 유동층을 형성하여 대류열전달율을 촉진시키며, 버블 유동층에 투입된 세정 볼이 열교환기 튜브 표면에 충돌하며 파울링을 지속적으로 제거하는 장치이다. 본 연구에서는 관외측 오염 저감에 따른 열전달 성능 분석을 목적으로 하였기 때문에 실제의 히트펌프 증발기에 사용되는 냉매 대신 관내측으로 냉수를 흘려 세정 볼 개수 밀도에 따른 열 저항을 분석하였다.

2. 실험장치 및 방법

2.1 실험장치

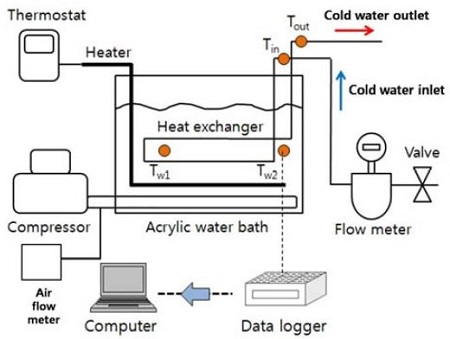

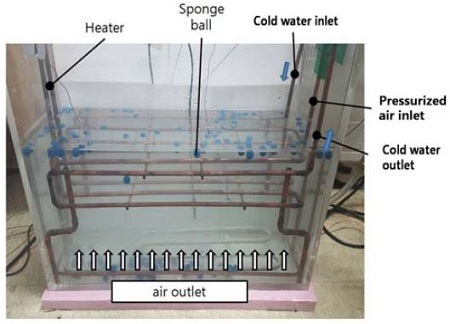

Figure 1은 히트펌프 시스템의 증발기가 설치되어 있는 폐수조 내부의 실험장치의 개략도를 나타낸 것이며, Figure 2는 기포 유동층 및 세정 볼의 유동 가시화를 위하여 제작된 아크릴 수조의 사진이다. 냉수는 밸브에서 유량이 조절된 후 유량계(CA01OL, OVAL)를 거쳐 나관식 열교환기로 들어가, 폐수조 내의 온수(폐수)에 의해 가열된다. 폐수조의 하부에는 버블 유동층을 발생시키기 위하여 공기 노즐관이 에어 컴프레서(UDT-2525, UDT)와 연결되어 있고, 폐수의 온도 조건을 맞추기 위하여 수조용 히터(2.5kW)를 설치하였다. 수조용 히터는 온도조절기(OKE-6710HC)를 통해 설정온도를 on/off 제어하도록 하였다. 열교환기는 실제 히트펌프 시스템에 사용되는 구조를 맞추기 위하여 9.52mm 동관을 사용하여 4열 2단, 열 간격 58mm 단 간격 56mm의 나관식 열교환기로 제작하였다. 열교환기의 총길이는 5.38m이며, 전열면적은 0.161m2이다. 열교환기 세정을 위해 사용된 세정 볼은 직경 15mm로서 열교환기의 열과 단 사이를 자유롭게 유동할 수 있는 크기를 선택하였으며, 세정 볼은 물에 젖은 상태에서 비중이 1.306으로 폐수조에 투입할 경우 수조 밑바닥으로 침전하여 공기 유동층에 의해 버블과 함께 유동할 수 있도록 선정하였다. 공기의 유속은 전열관의 침식을 고려하여 1 ± 0.1m/s 정도의 저유속으로 실험을 진행하였으며 부유식 공기유량계를 사용하여 조절하였다.

관내측 수온을 측정하기 위하여 열교환기 입구(Tin), 출구(Tout)와 폐수조 내 Tw1, Tw2 위치에 CC 열전대를 설치하였으며, 열교환기로 들어가는 냉수 유량을 측정하기 위하여 질량유량계를 설치하였다. 온도 및 냉수 유량은 데이터로거(MX100, Yokogawa)를 사용하여 컴퓨터에 기록하였다.

Figure 3은 실험에 사용된 세정 볼의 사진이며, 폐수조와 열교환기의 자세한 제원은 Table 1에, 장치의 제원 및 제조사는 Table 2에 각각 나타내었다.

2.2 실험방법

Table 3에 실험조건을 나타내었다. 열교환기로 들어가는 냉수의 온도는 20 ± 0.5℃, 폐수조내의 온수(폐수)의 온도는 40 ± 1℃로 유지하였다. 냉수 유량은 100 L/h로 고정하였고, 폐수조 내 물(온수)의 양은 50L로 하였다.

또한, 경도가 낮은 수돗물을 이용하여 파울링을 형성시키기 위해서는 오랜 시간을 필요로 한다. 따라서, 본 연구는 공기 유동층과 세정 볼을 사용한 물리적인 방법을 이용한 파울링 저감 효과에 초점을 맞추었고 이에 따른 실험시간도 줄이기 위하여 화학약품을 첨가한 인공수(artificial water)를 본 실험에 사용하여 실험하였다. 인공수는 탄산칼슘을 오염물질로 형성하기 위하여 수도수 1 L당 염화칼슘 0.67 g과 중탄산나트륨 0.78 g을 용해시켜 만들었다[3]. 실험은 버블 유동층과 오염물질의 유무, 세정 볼 개수 밀도를 변수로 하여 진행하였으며, 시행한 실험의 종류는 Table 4와 같다.

Table 4에서 세정 볼 개수 밀도(β)는 폐수의 단위체적당 세정 볼의 개수(Number of ball/m3)이며 식 (1)과 같다. Table 4에서 세정 볼 체적비(ball volume ratio)는 폐수조 물(폐수)의 체적에 대한 세정 볼의 체적의 비(%)이다.

| (1) |

2.3 열 저항 계수 R값의 계산

실험을 통해 측정한 데이터를 분석하기 위하여 오염에 의한 열 저항은 식 (2)로 계산하였다.

| (2) |

여기서 Uf는 파울링이 생성된 열교환기의 총합열전달율이고, Uc는 파울링이 생성되지 않은 경우의 총합열전달율이다. 총합열전달율 U는 다음 식 (3)으로 계산된다.

| (3) |

여기서, A는 전열면적이고, ΔTLMTD는 대수평균 온도차이다. 와 ΔTLMTD는 열교환기 실험장치의 냉수의 입구와 출구에서 열전대로 측정된 온도와 냉수유량으로부터 구할 수 있으며 관련식은 식 (4), 식 (5)와 같다. 식 (4)에서 는 열전달량이며, ΔTLMTD는 대수평균 온도차이며 식 (5)로 구한다.

| (4) |

위 식에서, m은 냉수의 질량유량이고 cp는 정압비열, tc1은 냉수(열교환기) 입구측 온도, tc2는 냉수 출구측 온도이다.

| (5) |

위 식에서, ∆T1은 폐수조 온도와 냉수(열교환기) 입구의 온도차이며, ∆T2는 폐수조 온도와 냉수 출구측의 온도차이다.

3. 실험결과 및 고찰

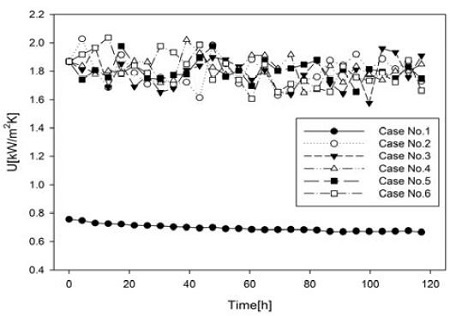

Figure 4는 폐수조에 깨끗한 수도수를 사용하여 실험 조건 Case No.1~6까지의 총합열전달율의 변화를 나타낸 것이다. 폐수가 아닌 깨끗한 수도수를 사용하고, 버블 유동층을 사용하지 않은 상태로 장치를 구동하였을 때 (Case No.1)에는, 총합열전달율 U 값은 평균 0.76 kW/m2ㆍK 이었으며, 공기 버블 유동층과 세정 볼을 사용한 경우(Case No.2~6)에서는 총합열전달율 U값은 평균 1.868 kW/m2ㆍK이었다. 이 경우 세정 볼 밀도가 대류 열전달율에 미치는 영향은 매우 적었으며, 버블 유동층에 의한 대류열전달율이 촉진되어 Case No. 2~6의 평균 총합열전달율 U 값이 2.4배 정도 증가하였다.

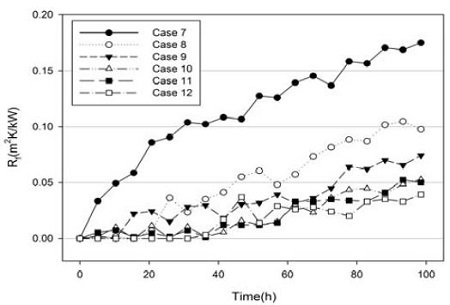

Figure 5에 폐수(인공수)를 사용하였을 때 각 실험 조건 별 100시간 동안 오염에 의한 열 저항 Rf의 변화를 3회 실험 진행 후 평균값으로 나타내었다. 이 때 실험간 실험오차는 약 11% 정도였다. 실험조건 Case No. 7~12, 즉 버블 유동층과 세정 볼을 동시에 사용하였을 때 세정 볼의 밀도에 따라 점차 열 저항 Rf가 낮아짐을 확인할 수 있다. Case No. 8의 열 저항 Rf가 Case No. 7의 열 저항 Rf 보다 약 58% 정도 감소하였으며, 이는 버블 유동층만의 오염 저감효과 때문이다.

또, 버블 유동층이 없는 Case No. 7의 열 저항 Rf 와 버블 유동층과 세정 볼(볼 개수 밀도 8,000(Number of ball/m3))을 동시에 사용하였을 경우(Case No. 12)의 열 저항 Rf를 비교하면 약 86%의 오염저감 효과가 있다는 것을 알 수 있다.

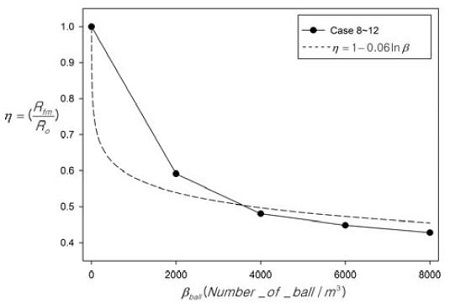

Figure 6은 세정 볼의 개수 밀도(β)가 오염저감에 미치는 영향을 나타낸 것이다. 여기서는 무차원수 η를 식 (6)과 같이 정의하여 오염저감의 경향성을 쉽게 파악할 수 있도록 하였다.

| (6) |

여기서, Ro는 폐수 사용시 버블 유동층만을 사용하였을 경우(Case No.8)의 파울링에 의해 생성된 열 저항 이며, Rfm은 각 실험 Case No.8~12에서 파울링에 의해서만 생성된 열 저항 값의 85시간에서 100시간동안(총 15시간)의 평균값이다.

η값은 세정 볼 개수 밀도(β)가 증가함에 따라 지수 함수 형태로 감소하는 것을 알 수 있으며, η와 β의 실험 상관식은 식 (7)과 같이 나타낼 수 있다. 세정 볼 개수 밀도 β가 8,000(Number of ball/m3)일 경우, 세정 볼의 체적 밀도 즉 폐수내에 세정 볼이 차지하는 체적은 1.41%이며, 세정 볼이 없는 경우와 비교하여 파울링에 의한 열 저항 값은 약 58%가 감소되는 것을 알 수 있다. 따라서, 버블 유동층에 의한 오염저감과 세정 볼에 의한 오염 저감을 동시에 이용할 경우 약 86%의 오염저감 효과를 기대할 수 있다.

| (7) |

4. 결 론

버블 유동층과 세정 볼을 이용한 폐수열원 히트 펌프 시스템의 오염 저감 장치를 개발하여 다음과 같은 실험결과를 얻었다.

- (1) 세정 볼 없이 버블 유동층만을 사용할 경우, 파울링에 의한 열 저항이 58% 감소하였다.

- (2) 버블 유동층을 적용하고 세정 볼 개수 밀도가 8,000 (Number of ball/m3)일 때 버블유동층 및 세정 볼이 없는 경우에 비해 파울링에 의한 열 저항이 86% 감소하였다.

- (3) η와 볼 개수 밀도(β)의 상관 관계식을 얻었다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2014년)에 의하여 연구되었음.

References

- F. C. Euan, “Fouling”, NATO ASI series, 143, p407-460, (1988).

- J. D. Kim, “An experimental study of operating characteristics on fouling auto removal apparatus of multi pass type heat exchanger using ejector”, The Korean Society for Power System Engineering, 13(6), p63-69, (2009), (in Korean).

- S. M. Beak, W. J. Choi, J. I. Yoon, and W. S. Seol, “Characteristics of decrease effect in fouling on plate heat exchanger using air bubble”, The Korean Society for Power System Engineering, 14(1), p22-26, (2010), (in Korean).

-

S. K. Sung, and S. H. Suh, “Effect of fouling mitigation for ceramic ball in cooling water system of heat exchanger”, The Korean Society of Mechanical Engineers B, 31(4), p330-334, (2007), (in Korean).

[https://doi.org/10.3795/KSME-B.2007.31.4.330]

-

K. M. Hwang, and T. E. Jin, “A study on the development of fouling analysis technique for shell-and-tube heat exchangers”, The Korean Society of Mechanical Engineers B, 28(2), p167-173, (2004), (in Korean).

[https://doi.org/10.3795/KSME-B.2004.28.2.167]