A study on forming analysis for the soft pipe bending process of thickness guarantee

Soft bending pipe is widely used for freezing equipment and shipbuilding. These pipe have some problems that they cause occasionally outside wrinkle, crack, wall thinning phenomena. However, vending machines which have been made to solve the problems completely, are not yet. In this study, to settle these problems, we proved the effectiveness of the self-made mandrel by results of simulation as the basic for the development of precision high-quality vending machine ; presents the solution method of the wall thinning phenomena by analyzing circular deformation and damage of bending pipe.

초록

산업현장에서 널리 사용되고 있는 연질용 벤딩파이프는 벤딩 후 외관의 주름이나 스프링 백, 관이 얇아지는 현상 등이 자주 발생하여 크랙이나 파이프 파공 등의 문제가 대두되고 있지만 이를 완벽히 해결할 수 있는 벤딩기계는 아직 전무한 실정이다. 따라서 본 연구에서는 고품질 정밀형 연질재료 전용 벤딩기계의 개발을 위한 기초연구로서 벤딩툴인 맨드릴을 자체 설계제작하고 그 성능을 검증한다. 또한 벤딩 시 관이 얇아지는 현상에 대해 두께 감소율과 손상정도 등을 시뮬레이션으로 분석하고 그 해결방법을 제시하고자 한다.

Keywords:

Bending pipe, Bending machine, Mandrel, Thickness reduction rate, Circular deformation rate, 벤딩파이프, 벤딩기계, 맨드릴, 두께 감소율, 편평율1. 서 론

일반적으로 파이프의 벤딩공정은 용도에 맞게 파이프 관재를 이용하여 소성가공을 거쳐 필요한 형상으로 벤딩 가공하기 위해 이용되는 가공 공정으로 건축용 배관의 이음관, 냉동 공조산업용 이음관과 자동차, 조선 등 다양한 분야에 다양한 형상과 규격의 파이프 제작에 사용되고 있다. 특히 석유 등의 화학 관련 플랜트와 중공업 분야에서는 배관의 유동충격과 열적인 팽창 등을 완화할 목적으로 벤딩이 응용되고 있다. 대부분의 벤딩 공정은 수작업이나 벤딩롤과 클램프, 슬라이드 바 등으로 구성되어 있는 벤딩기계를 이용하여 벤딩하고 있다. 그러나 이러한 기존 벤딩 공정은 소성변형에 의한 잔류응력이 파이프에 남게 되어 피로에 의해 파단되는 현상의 원인이 된다. 또한 냉동 공조산업용이나 열교환기용 등에 사용되는 연질 종류의 파이프들은 벤딩 후 외관의 주름이나 스프링 백, 관이 얇아지는 현상, 타원변형(ovalization) 등이 자주발생하고 있다[1]-[3]. 하지만 국내에서는 정밀형 전용 연질 재료의 벤딩머신에 대한 연구는 매우 부족한 실정이다. 김 등은 보일러 튜브의 자동벤딩 생산시스템에 대해 연구하였고[4], 문 등은 고효율 배관용 정밀성형 벤딩머신을 개발하여 연질 재료의 주름 현상을 저감할 수 있었지만 벤딩 시 관이 얇아지는 현상을 극복하지는 못했다[5]. 따라서 내수물량보다는 상대적으로 고부가 가치이며 방대한 물량을 확보할 수 있는 고품질의 벤딩제품 생산을 통한 시장경쟁력 확보를 위해, 고품질의 정밀형 연질재료 전용 벤딩머신 개발이 시급한 현실이다.

본 연구에서는 동과 같은 연성재료의 두께보증형 고품질 정밀형 벤딩머신을 개발하기 위한 기초연구로 벤딩툴인 맨드릴(mandrel)을 자체 설계제작하고 그 성능을 시뮬레이션을 통해 검증한다. 또한 벤딩 시 발생하는 관이 얇아지는 현상을 분석하고 그 원인을 제거할 수 있는 방법을 제시하고자 한다. 시뮬레이션은 벤딩 전용 해석프로그램인 Deform 3D를 이용하여 연성재료의 잔류응력과 벤딩 각도에 따른 두께 감소율, 편평율(circular deformation rate) 그리고 크랙의 원인되는 데미지(damage)현상을 분석한다.

2. 실험장치 및 방법

2.1 벤딩시스템 설계

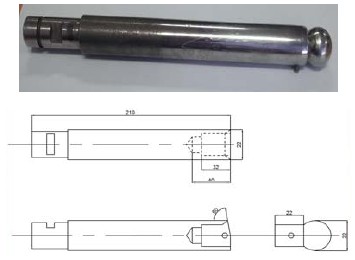

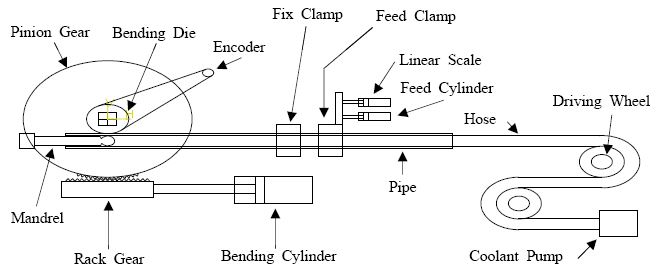

연질파이프는 재료의 특성상 맨드릴이 고정된 경우 맨드릴과 재료가 마찰에 의하여 성형되므로 마찰로 인한 제품의 불량과 정밀성 부족 현상이 발생한다. 이러한 현상을 극복하기 위해서 벤딩다이(bending die)의 회전시 맨드릴이 직선운동을 하도록 설계하여 성형부에서 연질파이프와 성형부의 마찰이 발생하지 않도록 설계한 벤딩머신이 있다. 그러나 이러한 벤딩머신은 맨드릴이 재료의 외관에 맞추어 설계되어 타원변형과 관이 얇아지는 현상이 나타난다. 따라서 본 연구에서는 연질파이프와 성형부의 마찰을 최소화하면서 타원변형 감소와 두께보증이 최대로 일어날 수 있도록 Figure 1과 같이 볼(ball)과 스틱(stick) 그리고 체결핀(connection pin)으로 구성된 맨드릴을 자체 제작하였다. 벤딩시스템은 Figure 2와 같이 파이프의 내부에 맨드릴을 삽입시킨 후 벤딩다이와 맨드릴이 동시에 회전하여 성형부에 마찰이 거의 발생되지 않아 재료의 변형을 최소화하는 장점을 가지고 있다. 또한 맨드릴의 끝단에 파이프의 내경에 가까운 볼을 체결핀으로 연결하여 벤딩부의 타원변형을 최소화 할 수 있다. 이러한 형태의 맨드릴에 의한 성형은 벤딩부의 압력이 곡관의 전후에 분포되어 응력집중의 효과가 줄어드는 장점의 고효율 벤딩 시스템을 구성할 수 있다. 본 연구에서 고려하고 있는 벤딩 시스템은 벤딩 실린더의 직선왕복운동에 의해 렉기어(rack gear)가 직선운동을 하고 렉기어와 맞물려있는 피니언기어(pinion gear)는 회전운동을 하게 된다. 이때 피니언기어와 같이 회전을 하는 맨드릴에 의해 파이프는 성형이 된다. 벤딩다이와 엔코더(encoder)의 회전축을 벨트로 연결하여 회전각도를 제어할 수 있게 제작하였다. 파이프 성형중 발생하는 소성변형에 의한 변형열을 최소하기위해서 파이프 끝단에 연결된 호스로 냉각유를 흘려보낼 수 있도록 구성하였다.

2.2 재료의 물성 및 실험조건

동은 전기 및 열의 전도율이 좋고 내식성이 뛰어나며 전성, 연성이 풍부하여 판, 봉, 관 등으로 제조되어 열고환기, 급수관 등에 널리 사용되고 있는 재질이다. 동관은 이음매 없는 인성동관, 무산소동관, 인탈산동관 등이 있는데 본 실험에서는 이음매 없는 인탈산 동관으로 ks소재규격인 외경 28.88 mm, 두께 1.25 mm를 가공재료로 사용하였다. 재료의 기계적 성질 및 화학성분은 Table 1에 실험조건은 Table 2에 나타내었다.

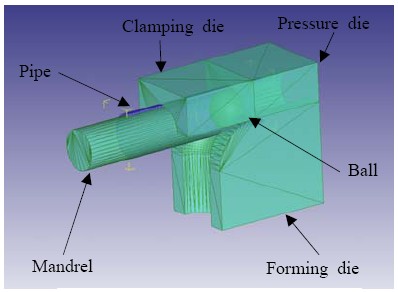

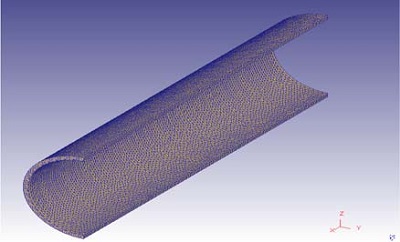

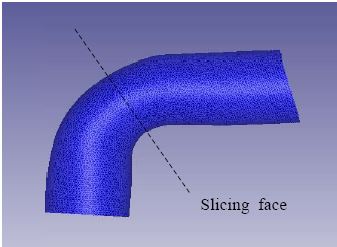

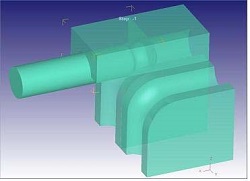

3. 모델링 및 경계조건

연질파이프 전용 벤딩머신의 벤딩부 형상은 Figure 3과 같이 멘드릴, 포밍다이(Forming die), 압력다이(Pressure die), 클램핑다이(Clamping die)로 구성된다. 포밍다이와 압력다이 사이에 연질파이프를 고정시키고 볼이 달린 맨드릴을 연질파이프 내부에 벤딩이 시작되는 위치까지 삽입시킨다. 해석 소프트웨어는 파이프의 두께 감소율을 분석할 수 있는 시뮬레이션 프로그램으로서, 현재 널리 사용되는 있는 상용 소프트웨어인 Deform 3D를 이용하여 FEM(Finite Element Method)을 수행하였다. Deform 3D는 기본적으로 design modeler기능이 없기 때문에 CAD전용 tool인 SolidWorks를 이용하여 벤딩머신의 벤딩부 형상을 먼저 그리고 난 뒤 Deform 3D상으로 import시켜서 모델링하였다. 대부분의 유한요소해석에서 절점(node)과 요소(element)의 수가 많아지면 해석시간이 길어지고, 수치적으로 국부적인 에러(error)가 발생하는 경우가 많다. 즉, 유한요소해석은 해석하는 모델을 어떻게 메쉬(mesh)를 나누어서 그 모델을 표현하는데 기인한다. 이렇듯 본 해석에서 대상이 되는 연질파이프는 Figure 4와 같이 X축으로 좌·우 대칭성을 가지기 때문에 X축을 기준으로 대칭면(symmetry plane)을 설정하여 왼쪽(요소 수 : 100,000 개)만 해석하였다. 이것은 해석시간을 줄일 수 있고, 수치적 에러도 줄일 수 있을 것으로 판단된다.

실제 공정과 거의 유사하게 파이프를 포밍다이의 형상대로 변형시키기 위해서 맨드릴을 포밍다이의 중심축을 기준으로 회전운동을 하게하고, 무리한 변형을 일으키지 않게 하기위해서 적절한 각속도(0.4 rad/sec)를 부여해주었다. 또한 파이프가 벤딩되는 동안 포밍다이와 압력다이사이에 삽입되어 있는 파이프는 고정되어 있어야함으로 압력다이와 파이프, 포밍다이와 파이프를 서로 접촉을 시켰다. 파이프 이외의 다른 요소들은 변형을 하지 않기 때문에 강체(rigid body)로 설정하였다.

4. 해석결과 및 고찰

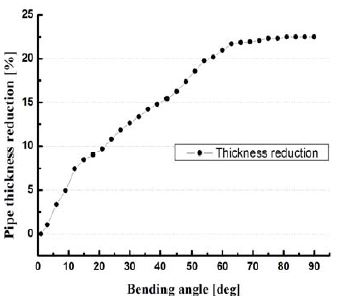

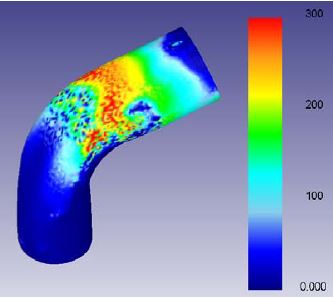

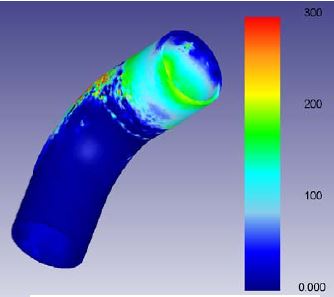

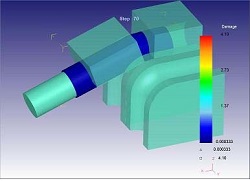

연성파이프를 무리하게 변형시키면 최종형상이 원래의 설계형상과 다르게 나타나기 때문에 306단계로 나누어 서서히 벤딩(벤딩각 90o)되도록 시뮬레이션하였다. Figure 5와 같이 벤딩 시 파이프 두께변화가 가장 심한부분을 전단면으로 하고 각도에 따른 두께변화율을 Figure 6에 나타내었다. 이 결과 곡관의 하측은 오히려 두께가 증가하는 반면 상측은 공학적 설계요건인 파이프 두께 감소율 12.5 %를 만족시키지 못한다. 따라서 특정 영역(곡관의 상측)의 두께감소율을 해결하기위해서 벤딩시 파이프의 상측에 적당한 압축응력을 부가할 필요성이 있음을 알 수 있다.

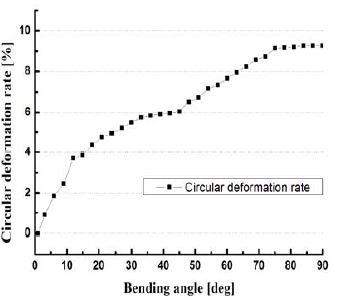

Figure 7은 파이프 내부를 흐르는 유체에 압력저항을 유발시켜 사용기기의 성능을 저하시키는 요인이 되는 파이프 단면의 편평률을 나타내었다. 파이프의 편평률은 일반적으로 사용되는 다음 식 (1)로 계산한다.

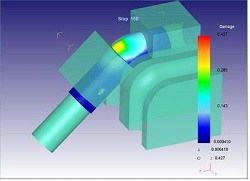

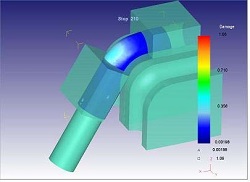

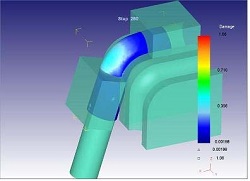

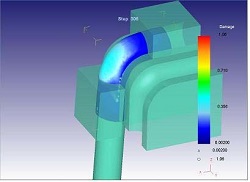

여기서, CDR 은 편평률, D0는 굽히기 전의 파이프 직경, D1은 굽힘 작업 후 수축된 방향의 파이프 직경을 나타낸다. 벤딩각도에 따라 편평률 또한 차이가 있어 벤딩 시 두께변화가 가장심한 부분의 편평률을 나타내었는데 국내 편평률의 규제한도 15 %를 만족하는 것으로 나타났으며, 이는 설계한 맨들릴의 형상이 벤딩 파이프의 최종형상을 만드는데 적합함을 알 수 있다. 벤딩작업은 파이프에 소성변형(plastic deformation)에 의한 잔류응력(residual stress)을 남기게 되며 이러한 잔류응력은 진동이나 파이프내부를 흐르는 유체의 저항 등에 의해 파이프가 크랙이나 파공이 되는 원인을 제공한다. Figure 8~9는 벤딩 후 변형된 모양과 잔류응력의 모습을 나타내었다. 이 잔류응력의 양은 파이프의 상측(Figure 8) 뿐만 아니라 하측(Figure 9)에서도 발생하였으며, 상측은 인장응력 그리고 하측은 압축응력이 걸리는 것을 확인할 수 있다. Figure 10은 벤딩 파이프 크랙(crack)의 원인을 제공하는 데미지(damage) 정도를 공정별로 해석하여 나타내었다. 파이프가 본격적으로 휘어지는 150 공정(벤딩각도 약 45o)부터 벤딩파이프의 곡면부 상측에 심한 두께감소현상이 나타났으며 벤딩파이프 곡면부 하측에는 압축에 의한 두께증가현상이 나타났고, 곡면부의 옆쪽에는 전단에 의한 데미지 가능성을 보여주고 있다. 또한 벤딩파이프 상측에서 두께감소현상을 보상하기 위해 고정부 상측의 재료가 곡면부의 상측으로 이동하여 끝단이 경사되는 현상을 보여주고 있다.

5. 결 론

본 연구에서는 동과 같은 연성재료의 두께보증형 고품질 정밀형 벤딩머신을 개발하기 위한 기초연구로 벤딩툴인 맨드릴을 자체 설계제작하고 그 성능을 시뮬레이션을 통해 검증하였다. 또한 벤딩 시 연성재료의 잔류응력과 벤딩 각도에 따른 두께 감소율, 편평율, 데미지현상 등을 분석하여 다음과 같은 결론을 얻었다.

1) 벤딩 시 두께변화가 가장심한 부분의 편평률을 분석한 결과 최대 9.2 %로 국내 편평률의 규제한도 15 %를 만족하는 것으로 나타났으며, 이는 설계한 맨들릴의 형상이 벤딩파이프의 최종형상을 만드는데 적합함을 알 수 있었다.

2) 벤딩 후 변형된 모양과 잔류응력을 분석한 결과 잔류응력은 파이프의 상측뿐만 아니라 하측에서도 발생함을 확인할 수 있었다. 이것은 벤딩파이프가 지속적인 진동이나 파이프내부를 흐르는 유체의 저항 등에 의해 쉽게 크랙이나 파공될 가능성이 있음을 보여주었다.

3) 두께감소율과 데미지를 분석 결과 파이프가 본격적으로 휘어지는 150 공정(벤딩각도 약 45o)부터 곡면부 상측에 심한 두께감소율과 데미지 현상이 나타났다.

4) 따라서 특정 영역(곡관의 상측)의 두께감소율을 줄이고 데미지현상을 해결하기 위해서 벤딩 시 파이프의 상측에 적당한 압축응력을 부여해 줄 수 있는 푸시어(pusher)의 필요성이 절심함을 알 수 있었다.

References

- J. H. An, D. C. Ko, C. J. Lee, B. M. Kim, “Spring back prediction in bending process based on DOE and ANN”, Proceedings fo the Spring Conference on The Korean Society of Mechanical Engineers, p171-176, (2008).

- C. W. Park, “A study on petronas of bending forming analysis”, Proceedings of the Autumn conference on The Korean Society of Mechanical Engineers, p493-494, (2010).

- J. W. Jeon, S. M. Lee, H. S. Jeong, J. R. Cho, “Comparison of springback analysis and experiment for circular tube bending”, Proceedings of the Joint conference on The Korean Society of Mechanical Engineers, p266, (2012).

- H. J. Kim, C. M. Lee, “A study on the bending process for precision pipe forming”, Korean Society for Precision Engineering, 24(6), p58-65, (2007).

-

S. D. Mun, “Development of bending machine with high efficiency and precision forming”, Journal of the Korean Academic Industrial, 12(1), p7-14, (2011).

[https://doi.org/10.5762/KAIS.2011.12.1.007]