완전통계 피로해석법을 이용한 모스 LNG 운반선 수명 연장에 관한 리뷰

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

일반 상선의 수명연장을 위한 피로해석은 신조선 피로해석과 달리 현재의 부식상태를 고려하고 과거 운항했던 이력 및 향후의 운항 계획을 적용해야 되기 때문에 그 절차가 매우 복잡하다. 본 연구는 신조선 피로해석에 사용되는 완전통계 피로해석법을 이용하여 모스 LNG운반선의 수명연장 과제를 수행한 사례를 소개하고자 한다. 본 논문에서 사용된 기법들과 완전통계 피로해석 프로그램은 향후 수명연장 프로젝트의 피로해석에 사용 가능할 것으로 사료된다.

Abstract

Fatigue analysis for life extension of a ship is different from that of a newly constructed ship since the current corrosion margin and voyage routes of the past and future must be considered, thereby complicating the life extension procedure. This research introduces the fatigue analysis case for the life extension project of a moss LNG carrier using full spectral fatigue analysis, which has been previously used for newly constructed ships. It is expected that the fatigue analysis methodologies and full spectral fatigue analysis program used in this study will be applicable to other life extension projects.

Keywords:

life extension, full spectral fatigue analysis, corrosion margin, moss LNG carrier키워드:

수명연장, 완전통계 피로해석, 부식 여유치, 모스 LNG운반선1. 서 론

1987년 우리나라에 LNG를 도입하여 사용하기 시작한지 불과 20년도 안되어서 세계 2위의 LNG 도입국이 되었고 2004년에는 국내에서 사용한 LNG가 2천 2백만 톤으로 전체 에너지의 13%나 되었다. 2014년 산업통상 자원부 자료[1]에 의하면 도시가스용 LNG는 전체 수요의 51.7%을 차지하였고, 발전용 LNG는 전체 수요의 48.3%를 차지한 것으로 나타나 LNG의 에너지의 사용의존도가 매우 높다는 것을 알 수 있다. 이는 연평균 13.7%의 꾸준한 증가를 보이는 것으로 앞으로도 이러한 증가세가 계속 유지될 것으로 전망된다. 국내 LNG 운반선은 1990년대 초기에 국내 선사들에 의해 발주되어 운항되기 시작했으며, 현재까지 이러한 LNG 수요에 대한 공급에 기여하여 왔다.

운항중인 LNG 운반선의 주된 선종은 모스 방식과 멤브레인 방식이다. 모스 방식은 탱크가 선체로부터 독립이 되어 있고 스커트라는 구조를 통해서 선체 지지되어 있는 방식이며, 탱크 내부에 LNG를 싣기 위한 압력과 LNG의 중량을 견디고 탱크내부 열의 침입을 최소화하기 위해 구형으로 설계하였다. 하지만 구형 탱크는 공간이용 효율이 좋지 못하며 탱크의 공간 확보를 위해 상갑판 위로 노출되는 형태를 갖고 있어 풍하면적이 넓고 운항성능이 떨어지는 단점이 있다. 반면에, 탱크가 구형형상이기 때문에 LNG 유동을 줄여주고 슬로싱(Sloshing)으로 인한 탱크의 손상이 없다는 것이 큰 장점이다. 반면에 멤브레인 방식은 탱크의 외벽인 방열재가 선창 내벽과 밀착 되어 있어 탱크내부의 LNG압력과 중량이 선체에 전달되도록 하는 방식이다. 선창 공간을 낭비 없이 사용할 수 있고 상갑판의 돌출이 적기 때문에 풍하면적이 작아 선박 운상성능에 좋은 장점이 있다. 하지만 LNG 운반선의 횡요주기가 화물창 내부의 LNG 유동의 고유주기와 일치하게 되면 매우 큰 슬로싱 하중을 일으켜 화물창에 손상을 주는 경우가 발생되고 있다. 최근에 이를 극복하고자 하는 연구가 많이 진행되고 있다[2][3].

최근 LNG운반선에 대해 국내 선사에서 수명연장 과제(SLEP, Ship Life Extension Project)가 진행되었다[4]. 이는 수명연한이 끝난 선박을 검사하고 피로해석을 통하여 향후 20년 동안에 피로손상이 발생될 수 있는 구조부재를 보강하여 해당 선박의 수명을 연장하는 것이다. 신조선을 투입하는 대신에 수명연장 과제를 통하여 현존선이 추가적인 20년을 더 사용할 수 있기 때문에 선사의 경제적인 부담을 줄일 수 있는 특징이 있다.

이러한 수명연장 과제를 수행하기 위해서는 현존선에 대한 피로해석이 필수적으로 선행 되어야 한다. 피로해석 방법에는 단순피로해석 방법과 완전통계 피로해석 방법이 있다. 단순피로해석은 선박이 받는 하중상태를 장기응력분포로 추정하고 이를 이용하여 피로수명을 구하는 방법이다. 이 방법은 선급규칙에서 미리 정의한 하중과 장기응력분포를 사용하여 피로손상을 구하기 때문에, 간단하게 선체 구조설계나 화물창 해석을 통하여 피로수명을 예측할 수 있다. 단순피로해석은 컴퓨터 계산비용이 적어 1990년대의 선체 피로해석 방법으로 주로 사용되었으나, 해당 선체가 운항하는 해역의 장기응력분포를 추정하기 어려워 파랑하중이 가장 극심한 북대서양 해상상태를 가정하여 피로설계를 수행하였다[5]. 따라서 1990년대에 상대적으로 온화한 해상상태에서 운항한 선박들은 충분한 피로수명 여유치를 포함하고 있다고 볼 수 있다. 반면에, 완전통계 피로해석 방법은 선박이 겪는 해상상태 및 적재조건을 고려하여 선체 운동해석과 직접 구조해석을 수행하고 이로부터 얻은 선체구조응답에 피로수명 관계를 나타내는 S-N선도에 대입하여 피로손상을 예측하는 방법이다. 이 방법은 선체 운동해석이나 직접 구조해석 같은 계산을 수행하여 피로수명을 예측하기 때문에 선체 길이나 선종에 관계없이 범용으로 적용이 가능하고 조선분야뿐만 아니라 해양플랜트 피로설계에도 매우 중요하게 사용되고 있다[6]-[8].

완전통계 피로해석 기법은 운항하였던 해상상태와 실제 적재조건을 고려하여 현존선의 피로손상을 예측할 수 있기 때문에, 최근 국내 선사에서는 모스 LNG 운반선을 대상으로 완전통계 피로해석 기법을 사용하여 과거 운항기간동안의 피로손상 누적치를 재평가하고 향후 20년 동안의 피로손상을 누적하여 피로수명이 부족한 부분을 보강하여 수명을 연장하는 프로젝트를 진행하였다. 신조 설계와 달리 수명연장 프로젝트를 수행하기 위해서는 운항기간동안의 피로손상도 및 부식으로 인한 두께 감소 등의 요소를 추가적으로 고려해야하기 때문에 신조 설계에 사용하는 피로해석보다 복잡한 절차를 따라야 한다.

본 연구에서는 수명연장의 개념과 고려해야 할 기술요소를 소개하고, 로이드 선급에서 승인된 모스 LNG 운반선의 수명연장 프로젝트 사례를 통해 완전통계피로해석법의 적용 가능성에 대하여 조사하고자 한다.

2. 수명연장의 개념과 필요 기술요소

2.1 수명연장의 개념

최근 운항수명을 마친 LNG 운반선들의 신조 당시에 사용하였던 구조해석 절차를 보면 강도해석 측면에서는 현재의 개념과 유사한 20년의 북대서양 해상상태 중에 최고 파고를 계산하여 설계에 적용했었다는 것을 알 수 있다. 하지만 피로해석 측면에서는 당시 실제 운항하고자 하는 해상상태를 반영하여 피로수명을 예측할 수 있는 기술력과 컴퓨터 용량이 부족했기 때문에 이미 알려지고 파랑하중이 극심한 북대서양 해상상태를 사용하여 단순피로해석을 수행하여서 선체와 화물창의 피로손상이 과도하게 예측되었다는 것을 알 수 있다[5]. 따라서 실제 운항하는 해상상태를 고려하여 피로해석을 수행하면 선체 및 해상상태의 정도에 따라 20년 이상의 피로수명으로 재평가 될 수도 있다. 따라서 수명연장 프로젝트를 통하여 실제 운항하는 해상상태를 고려한 완전통계 피로해석을 수행하고 예상수명에 미치지 못한 부분을 보강하면, 20년 더 수명 연장에 대한 예측을 할 수 있다.

현존선에 대한 검사로 선급에서는 CAP(Condition Assessment Programme)을 수행하는데 이는 수명연장과제와 구분될 필요가 있다. CAP은 현재 대상선박의 상태를 검사하는 것이며 이와 관련한 피로해석도 검사 이전에 피로손상이 발생할 만한 ‘hop-spot’을 미리 정리하여 선체 검사에 도움을 주기 위한 관점에서 수행된다. 반면에 수명연장과제는 현재의 상태와 더불어 향후 20년 동안에 발생할 수 있는 선체 구조부재를 미리 예측하여 보강하는 것이기 때문에 수명연장과제는 CAP을 포함한다고 볼 수 있다.

2.2 필요 기술요소

선수명연장 과제를 위한 피로해석에서 고려해야 할 가장 중요한 사항은 부식 여유치이다. 이는 대상 선박의 두께측정(TM, Thickness Measurement) 검사로 추정할 수 있으며, 이러한 두께 측정값이 없는 경우는 과도할 수도 있지만 각 선급에서 제안하는 부식으로 인한 두께 감소율을 적용하여 피로해석을 수행하는 것이 합리적이다.

로이드 선급은 종늑골 부재의 경우에 부식 여유치를 고려하여 피로손상을 예측하도록 되어 있으며, 이를 위해 데이터베이스화 되어 있는 선체 운동해석 모듈과 응력집중 계수 모듈이 구축되어 있는 FDA2(Fatigue Design Assessment level 2)를 사용하여 완전통계피로해석을 수행한다[9]. FDA2 해석을 수행하기 위해 TM(Thickness Measurement) 보고서를 참고하여 해당 부재의 부식 여유치를 정하도록 제시하고 있으며, TM 보고서가 없는 경우에는 안전적인 측면에서 기존의 검사 사례와 보수적인 경험을 바탕으로 부식정도를 제안하고 있다. 선체 종강도를 계산하기 위한 단면계수의 경우에는 20년 동안 신조시의 단면계수의 95%까지 선형적으로 줄어들고 그 후에는 95%를 유지하는 것으로 보고 있으며, 구조 부재의 경우에는 부식 환경에 노출된 부재의 두께 감소율이 1년에 0.1mm로 감소된다고 보고 있고 이러한 두께 감소율은 선박 인도 후 첫 8년 동안은 페인트 코팅으로 인해 부식이 생기지 않는다고 제시하고 있다. 주부재의 피로손상을 예측하는 완전통계피로해석 절차인 FDA3(Fatigue Design Assessment level 3)에서는 두께 감소가 없는 초기 두께를 사용하도록 제시하고 있으며, 그 대신 S-N선도와 다른 요소들에 이러한 효과를 반영하고 실제 손상과 비교하여 의미 있는 피로손상 값을 주도록 제시하고 있다[6].

신조 건조시의 피로해석을 위한 적재조건은 완성복원성 계산서에 있는 전재조건 중에 최대 하중을 발생시키는 적재조건을 선정하는 것이 일반적이다. 하지만 수명연장 과제를 수행하기 위한 적제조건은 실제 선박이 화물을 적재했던 조건을 사용하며 이를 기준으로 피로해석을 수행한다.

3. 프로그램 비교 검증

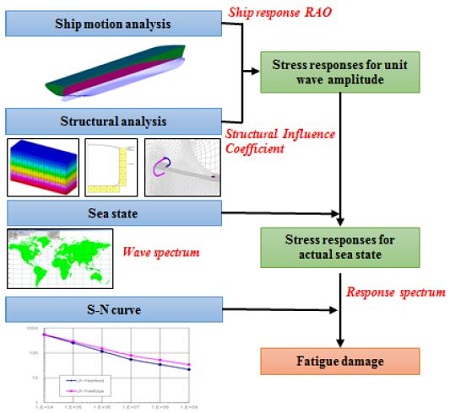

완전통계 피로해석 기법을 수행하여 선박의 피로손상을 계산하기 위해서는 Figure 1과 같이 선체운동 해석, 구조해석, 해당선박이 운항하는 해상상태 정보 그리고 S-N선도가 있어야 한다.

3.1 구조해석 모델

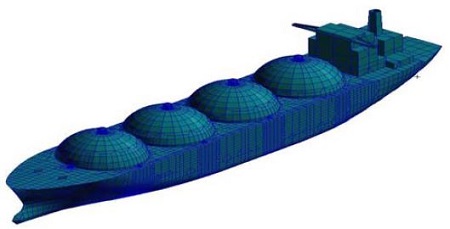

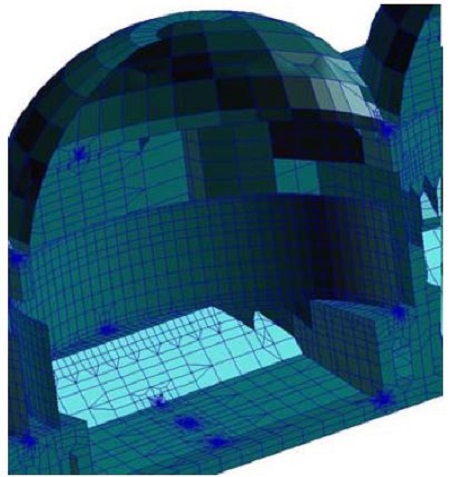

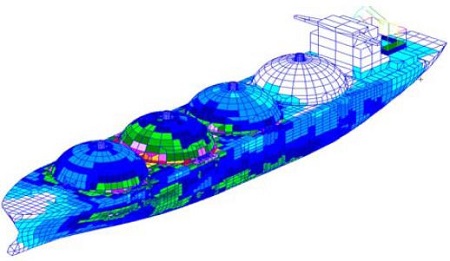

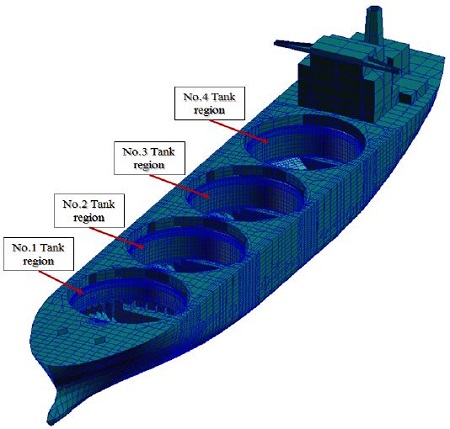

수명연장 프로젝트 피로해석에 사용된 구조해석 모델은 Figure 2와 같은 전선모델을 사용하였다.

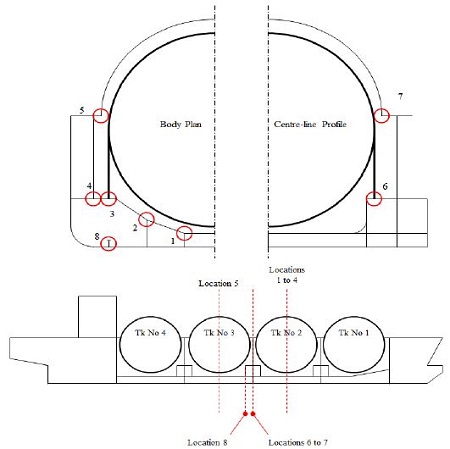

피로손상에 민감한 선체 주부재 연결부위는 기존의 피로해석 경험이나 선체 검사로부터 정해지며 모스 LNG운반선의 피로 손상에 민감한 위치는 Figure 3과 같다.

3.2 선체운동 해석

선체운동 해석은 선체가 다양한 형태의 단위파고를 만날 때 선박의 운동 응답을 구하는 것이다. 즉, 선속(ship speed), 선수 각도(heading angle) 그리고 주파수(frequency)에 해당되는 수많은 조건에 대하여 선체가 받는 외력과 그에 해당되는 응답들을 구하는 것이다. 설계를 위한 선체운동 해석은 강체를 가정한 주파수 영역에서 수행되며, 이에 대한 지배방정식은 선체 6자유도 운동방정식인 식 (1)과 같이 나타낼 수 있다.

| (1) |

여기서, ω는 주파수, Mij는 대칭 6×6 질량 행렬, Aij는 6×6 부가 질량 행렬, Bij는 6×6 댐핑 행렬, Cij는 6×6 복원력 행렬이다. ηj는 6자유도 선체운동 응답벡터이며, Fi는 외력벡터가 된다.

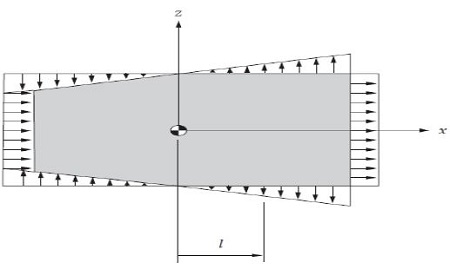

식 (1)로부터 외력 Fi는 선체 외판에 작용하는 단위 파에 의한 외부 압력(external pressure)으로 주어지며, 이로부터 얻은 결과, ηj,는 무게중심에서의 선체운동(ship motion at COG) 응답이라는 것을 알 수 있다. 이러한 외력과 해당 응답들을 통칭하여 RAO(Response Amplitude Operator)라고 하며 이를 식 (2)와 같이 간단히 Pk와 Qk 값을 가진 복소수 형태로 나타낼 수 있다.

| (2) |

여기서, θ는 선수각도이고 ν는 선속이며 M은 외력을 포함한 선체운동 응답들의 총합이다.

본 연구에서 수행된 선체운동 해석은 로이드 선급의 WaveLoad-FD를 사용하였으며[11], 해석 조건은 Table 1과 같다.

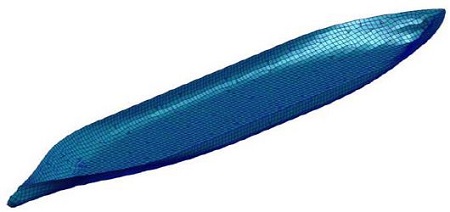

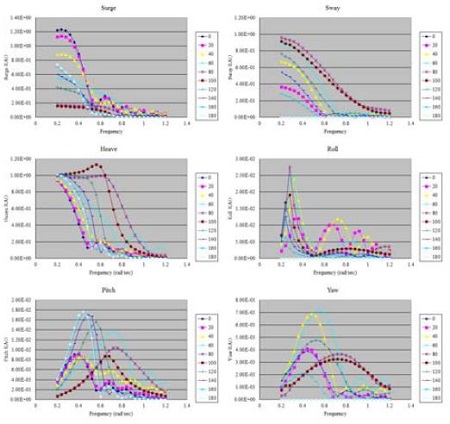

해당 모스 LNG운반선의 실제 적재상태를 바탕으로 수행되었으며, 선체 운동해석 모델은 Figure 4와 같다. 이 모델은 수선면 하부에 있는 선체외판의 형상을 나타내며, 이로부터 얻은 운동해석 RAO는 Figure 5와 같다.

Figure 5의 선체운동 해석 결과는 일반 상선에서 나타나는 경향을 매우 잘 따르고 있다. 다시 말해 Surge, Sway, Heave는 저주기 파도에서는 높은 응답을 보이고 고주기로 갈수록 응답이 줄어들고 있는 경향을 보이고 있으며, roll의 주기도 적재상태의 관성반경에 따라 차이가 있지만 일반 적인 주기범위인 0.2[rad/sec]에서 0.4[rad/sec]사이에 놓이는 것을 알 수 있다.

3.3 구조해석

피로해석을 위한 구조해석은 선체운동 해석에서 얻은 외부 압력, 가속도 그리고 단면력 응답 RAO가 작용했을 때 피로해석을 수행하고자 하는 위치의 응력영향정도를 구하는 것이며, 이를 구조영향계수(Structural Influence Coefficient), Ci,라고 한다. 구조해석으로부터 Ci를 구한 후, 이를 식 (3)과 같이 조합을 하면 단위 파고에 대한 응력응답을 구할 수 있으며 이를 응력 RAO, Φσ, 라고 한다.

| (3) |

Figure 1과 같이 식 (3)로부터 구한 응답 RAO에 해당선박의 해상상태와 S-N곡선을 조합하여 피로손상을 구할 수 있다[6][10].

구조영향계수를 구하는 피로해석 구조해석 모델은 구조부재를 상세하게 형상화해야 하며 일반적으로 피로수명을 구하고자 하는 위치의 구조해석 모델의 크기는 해당 위치에 접하는 모든 부재중에 최소 두께 또는 피로손상이 발생될 만한 위치의 두께이다. 이러한 구조해석 모델로 얻는 응력을 핫 스폿 응력(Hot spot stress)라 한다. Figure 6은 피로해석을 위해 상세 모델링을 수행한 구조해석 모델이며, 해당 위치는 Figure 3에서 제시한 위치와 동일하다.

구조해석에 필요한 하중을 구하는 방법은 각 선급마다 다르며 본 연구에 사용된 구조해석 하중은 로이드 선급의 피로해석 안내서를 따랐다. 이는 선체운동 해석으로 구한 수많은 조건들에 일일이 대응하는 구조해석을 수행하여 해당 응력을 구하는 것 대신에 각 응답에 해당되는 단위하중으로 구조해석을 수행하여 단위응력들을 얻고 그 후에 선체운동 조건을 구성하는 응답들의 크기만큼을 단위응력에 곱하고 이 응력들을 더함으로써 해당 선체운동 조건에 대한 응력을 구하는 방법이다. Figure 7은 로이드 선급의 단위 외부압력에 대한 개념도이며, 외판에 번호로 표기된 각 구역에 단위 외부압력을 작용시키고 구조해석을 수행하면 각 구역에 대한 구조영향계수를 얻을 수 있다. Figure 8은 단위 가속도에 해당되는 단위하중을 작용시키는 개념도이며 각 방향의 단위 가속도 성분에 해당되는 압력을 작용시키고 구조해석을 수행하면 각 방향의 단위 가속도에 대한 구조영향계수를 얻을 수 있다. 본 연구와 같이 모스 LNG 운반선의 구형탱크인 경우, FDA3 안내서에 명확하게 언급되어 있지 않아 종동요 성분과 횡동요 성분은 해당 선박이 운항하는 해상상태를 기준으로 피로해석에 가장 많이 사용되는 발현확률을 사용하여 황경사와 종경사를 구하여 단위하중을 작용시켰다.

본 연구에서 사용된 구조해석 소프트웨어는 MSC/NASTRAN이며 Figure 2와 같이 전선모델을 사용하여 구조해석을 수행할 때 발생되는 불평형 하중(unbalanced force)을 없애기 위해 관성제거 해석(Inertia relief analysis)을 사용하였다. Figure 7과 같이 외부압력이 작용하는 경우 전선구조해석 모델의 외판에 각각의 단위하중을 작용시켜 구조해석을 수행하였으며 사용된 구조해석 조건은 1725개이었다. Figure 8과 같이 해당 Moss탱크와 평형수 탱크에 각각의 단위 가속도를 작용시켜 수행한 구조해석 조건은 119개이었다. 따라서 해당 선박의 피로수명을 구하기 위해 1844번의 구조해석 조건을 수행하였으며, Figure 9는 Figure 8의 단위하중 가속도를 작용시킨 119개의 구조해석 조건중 하나로 1번 탱크 화물창의 단위하중에 대한 응력분포 결과이다.

3.4 해상상태

실제 해당 모스 LNG운반선이 운행하였던 운항자료를 참고하여 항해 시뮬레이션을 Figure 10과 같이 수행하였다.

항해 시뮬레이션에 적용된 해양파 스펙트럼은 수정된 P-M 스펙트럼(Modified Pierson-Moskowitz spectrum)이며 이 스펙트럼은 식 (4)과 같다.

| (4) |

여기서, Hs는 해당 해상상태의 유의파고이고 Tz는 평균파주기이다.

3.5 S-N선도

실S-N선도는 일정한 응력범위(Stress Range)가 작용하였을 때 해당재료가 피로파괴를 일으키는 횟수를 로그선도로 나타낸 것이며 피로손상을 구하는데 매우 중요한 곡선이다. 이를 수식으로 표현하면 식 (5)와 같다.

| (5) |

여기서 N은 파손이 발생되는 횟수이며 S-N선도이 가로축이 되며, Δσ는 응력범위로 S-N선도이 세로축이 된다. K는 재료와 용접형태 등에 따르는 피로 물성치이고, m는 S-N선도의 음의 기울기를 나타내는 피로 물성치다.

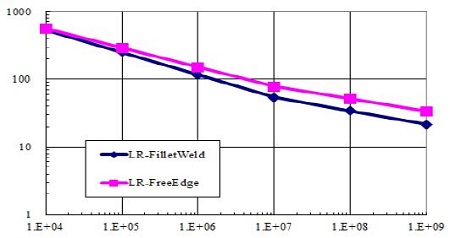

본 연구에서 사용된 S-N선도는 Figure 11과 같이 로이드 선급의 FDA3 안내서에서 제시한 S-N선도이며, 이 S-N선도의 피로물성치는 Table 2와 같다. Table 2에서 m1, K1은 파손이 발생되는 횟수 N이 107번이하일 경우에 S-N선도의 값이고 m2, K2은 N이 107번이상의 S-N선도 값이다.

4. 모스 LNG 운반선의 수명연장 피로해석

본 장에는 로이드 선급의 완전통계 피로해석 절차를 따라 개발한 프로그램을 사용하여 수명연장 과제를 수행한 사례를 소개하려 한다.

수명연장 피로해석을 수행한 선박의 구형 탱크와 그 덥개를 제거한 유한요소 모델은 Figure 12와 같다. Figure 12에서 보는 바와 같이 모스 LNG운반선은 구형탱크로 인해 개방형 갑판으로 되어 있어서 컨테이너선과 비슷하게 파랑 굽힘 모멘트 및 비틀림 모멘트로 인한 선체 종강도에 취약할 수 있는 구조이다. 따라서 컨테이너선에서 피로강도에 일반적으로 취약한 부분인 Hatch coaming top부분과 선수부 연결부인 것과 같이 해당 모스 LNG운반선에서도 Hatch coaming top에 대응되는 구형탱크 덮개와 갑판과의 연결부위와 선수부에 위치한 1번 탱크 화물창 바닥연결부위에 피로손상 해석결과에 주목해야 한다.

모든 화물창에 대하여 Figure 6과 동일한 위치에 상세 구조해석 모델을 구현하였으며 위에서 언급한 일부 지역을 제외한 모든 위치에서 추가적인 보강이 없이 충분한 피로수명을 가지는 것을 알 수 있었다. 이는 초기 설계당시에 운항할 해상조건을 극심한 북대서양 해상상태로 가정하여서 충분한 피로강도를 가지고 있기 때문이며, 구형탱크 덮개부분과 갑판과의 연결부위는 구조적으로 종강도 하중을 받는 부분이기 때문에 어떠한 하중에도 취약할 수밖에 없는 위치이기 때문이다. 또한 이 연결부위는 과거 운항 중에 피로균열이 발생하여 보강한 사례가 있는 것으로 보고된 바 있었다.

해당 선박은 관리상태가 매우 양호했고 상대적으로 온화한 해상상태를 운항하였기 때문에, 향후 20년 운항 중에 피로균열이 발생할 것으로 예상되는 개소가 많지 않았으며 수명연장을 위한 피로해석 결과를 반영하여 해당 위치에 적절한 보강이 이루어 졌다.

5. 결 론

본 연구는 국내에서 수행된 모스 LNG운반선의 수명연장 과제를 수행한 사례를 소개하였다. 현존선의 수명연장을 위한 피로해석은 해당 선박의 부식 여유치, 실제 운항하였던 적재조건과 해상상태 등을 고려해야하기 때문에 신조선 설계를 위한 피로해석에 비해 검토해야 할 사항이 많으며 이러한 것들의 이해를 돕기 위해 수명연장에 대한 개념과 수명연장 과제를 수행할 때 요구되는 기술들에 대하여 정리를 하였다.

로이드 선급의 완전통계 피로해석 절차를 따라 수명연장 과제가 진행되었으며, 이를 성공적으로 마쳤고 선사에서도 재정적으로 긍정적인 영향을 미쳤을 것으로 사료된다. 소개된 사례는 실제 수행된 과제이기 때문에 정확한 피로수명 결과 값은 생략하였으며 적용된 기술들과 개발된 프로그램은 향후 동종의 LNG운반선이나 다른 선종의 피로수명 예측 및 수명연장 과제에 활용이 가능할 것으로 사료된다.

Acknowledgments

본 논문은 현대해양서비스(주)의 연구과제 사용을 허락하여 수행한 연구이다. 지원에 감사드린다.

References

- Ministry of trade, Industry & Energy, Long Term Supply and Demand Program of Natural Gas, Ministry of Trade, Industry & Energy, Korea, (2013), (in Korean).

-

S. Y. Kim, Y. Kim, and K. H. Kim, “Statistical analysis of sloshing-induced random impact pressures”, Journal of Engineering for the Maritime Environment, 228(3), p235-248, (2014).

[https://doi.org/10.1177/1475090213492807]

-

K. K. Jin, B. T. Oh, Y. K. Kim, I .S. Yoon, and Y. C. Yang, “An assessment of structure safety for basic insulation panel of KC-1 LNG cargo containment system under sloshing load”, Journal of the Korean Institute of Gas, 17(2), p85-89, (2013), (in Korean).

[https://doi.org/10.7842/kigas.2013.17.2.85]

- MarineLink.com, http://www.marinelink.com/news/approves-training354877.aspx Accessed May 23, 2013.

- Ship Division, Hyundai Heavy Industries co ltd HHI 760 : 125,000 M3 LNG Carrier Project Structural Analyses, Class Computational Services Group Report no. csd 90/28, Lloyd’s Register, UK, (1990).

- Lloyd‘s Register, Fatigue Design Assessment Level 3 Guidance on Direct Calculations, Lloyd’s Register, UK, (2002).

- D. N. Veritas, Fatigue Assessment of Ship Structures DNV Classification Notes No.30.7, Det Norske Veritas, Norway, (2010).

- American Bureau of Shipping, GUIDANCE NOTES ON SPECTRAL-BASED FATIGUE ANALYSIS FOR VESSELS, American Bureau of Shipping, USA, (2004).

- Lloyd‘s Register, Fatigue Design Assessment Level 2 software user manual, Lloyd’s Register, UK, (2002).

-

J. B. Park, “Fundamental research for the development of full spectral-atigue analysis software to consider hydroelasticity effects”, Journal of the Korean Society of Marine Engineering, 39(9), p903-910, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.9.903]

- Martec, WaveLoad-FD 2012 LR User’s Guide For GUI Processing Mode, Martec A member of the Lloyd’s Register Group, Canada, (2012).