Experimental investigation of heat transfer characteristics of alumina nanofluid

Nanofluids are suspensions of metallic or nonmetallic nano powders in base liquid and can be employed to increase heat transfer rate in various applications. In this research the heat transfer characteristics has been experimented by alumina(50 nm)/water nano-fluids. Experimental results showed that the increasing the concentration of alumina nanofluids local and average heat transfer coefficient increased. The local heat transfer coefficient of 6 Wt% nanofluid was increased 37~46% than water at X/D=50~120. The average heat transfer coefficient of 6 Wt% nanofluid was rapidly increased than water at Reynolds number 1100~1300.

초록

나노유체란 유체 내에 금속 또는 비금속성 나노 크기의 입자를 분산시킨 것으로서 열전달율을 높이기 위해 다양한 곳에서 사용되어진다. 본 논문에서는 50 nm 크기의 알루미나를 증류수에 분산시켜 농도 및 유속에 따른 기본적인 열전달 특성을 알아보고자 하였다. 실험 결과 알루미나 나노유체의 농도가 증가할수록 평균 및 국소 열전달 계수가 증가하는 경향을 보였다. 또한 X/D=50~120 구간에서 6 Wt%의 나노유체의 국소 열전달 계수값이 증류수와 비교하였을 때 최대 37~46% 정도 높게 나타났다. 6 Wt% 농도에서 레이놀즈수가 1100~1300일 때 평균 열전달 계수가 증류수에 비해 큰 폭으로 증가함을 확인하였다.

Keywords:

Alumina, Nanofluid, Heat transfer, 알루미나, 나노유체, 열전달1. 서 론

1.1 연구 배경

최근 각종 기술의 발달로 인한 마이크로 머신 및 높은 집적도를 가진 회로 기술은 기능적 문제보다 해당 기기에서 방생하는 높은 발열량을 처리하는 냉각기술 문제로 한계에 이르게 되었으며, 대형 수송기계나 연료전지 등에서도 냉각기술이 이슈로 부각되고 있다. 이러한 고성능 냉각기술을 모든 산업에서 필수 기술임에도 불구하고 열전달매체의 낮은 열전도도로 인하여, 열전달 표면적을 증가시키거나 마이크로 채널을 사용한 특성길이 축소, 냉각유체 유량을 증가시키는 현재까지의 열전달 향상 기술 역시 한계에 이르게 되었다.

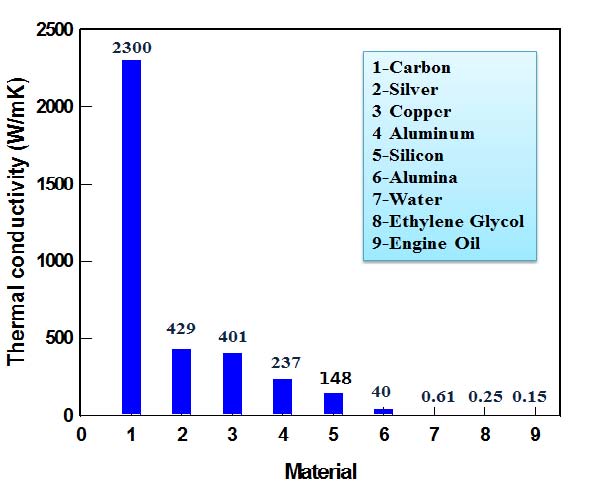

Figure 1은 현재 열교환용 유체로 많이 사용되는 물, 에틸렌글리콜, 엔진오일과 금속 또는 비금속성 고체물질의 열전도율을 나타낸 것이다. 열교환용 유체에 상대적으로 열전도도가 우수한 고체 입자를 분산시킨 상태의 유체를 이용하여 열전도도를 증가시킬 수 있다는 이론은 이미 맥스웰에 의해 제시 되었으나[1], 이전까지의 기술로는 수 mm 혹은 수 μm의 입자들로만 실험이 가능하였다. Ahuja에 의해 마이크로미터 크기의 입자를 분산 시킨 유체를 통한 연구는 열적 특성의 향상을 가져오는 연구결과를 보고 하였으나 입자의 침전으로 인한 막힘과 관의 부식으로 실제 냉각 장치에 작동유체로서 적용되지는 못하였다[2]. 하지만 오늘날 다양한 나노크기 입자의 생산이 가능해지면서 물, 에틸렌글리콜, 오일 등의 기존 열전달 유체에 상대적으로 열전도도가 높은 나노크기 입자를 혼합하여 제조된 기능성 유체 특성에 대한 연구가 미국 Argonne National Laboratory 연구팀에서 수행되어 S.U.S. Choi에 의해 최초로 나노유체(Nanofluids)라는 용어로 사용되게 되었으며, 통상 100nm 크기 이하의 나노입자가 분산된 유체를 말하며 제조된 나노유체의 열전도도가 급격히 증가되는 것을 발표하였다[3]. Choi에 의해 제시된 나노유체는 기존의 마이크로 사이즈의 입자를 분산시킨 유체가 가진 침전 문제를 크게 감소시킬 뿐만 아니라 열적 특성 또한 전혀 다른 연구결과를 나타내고 있다. 특히 나노유체는 적은 양의 나노입자 부피 비에서도 일반유체보다 10%정도 향상된 열전도도를 가지고 있다는 연구 결과가 다수 보고 되었으며, 열전달 특성 역시 기존의 일반유체에 비해 크게 향상된다고 보고되고 있다[4].

1.2 나노유체의 제조법

나노유체 제조법의 분류는 제조공정 단계 수에 따른 분류로 되어있다. Two step method는 나노입자의 제조공정단계와 유체에 포함하는 공정단계가 분리되어 있는 제조법이다. Two step method의 장점은 나노입자 제조기술 발전에 따라 나노입자들의 제공이 용이하다는 점이다. 하지만, 나노입자를 유체에 분산(dispersion)함 있어서 입자 뭉침(agglomeration) 현상이 발생하여, 나노유체의 특성을 장시간 유지시킬 수 없다는 문제가 발생되었다[5]. 이는 입자간의 반데르 발스력(van der Waals force)에 의해서 발생되어짐으로 보고되어 지고 있다. 이와 같은 용액 속 나노 입자의 재분산 방법으로 교반기, 초음파 분산기, 고압 균질장치 등의 기계적인 장치를 주로 이용하며 분산시 입자 등전위점을 고려하여 pH값 조절 혹은 분산제를 사용하여 입자 분산력을 높여주기도 하며 분산제의 경우 입자간의 열전달의 방해 물질로 작용될 수 있기 때문에 선정에 있어 주의가 필요하다. One step method란 나노입자의 제조와 동시에 유체에 분산시키는 제조법을 말한다[6]. 나노 유체에 있어 Two step method는 비교적 단순한 제조방법 및 대용량 제조가 장점이나 One step method 와 비교시 비중이 큰 금속상 입자의 고분산성 확보가 어려우며 분산된 입자의 평균 입경이 큰 것이 단점으로 지적되고 있다. One step method 는 물리적 혹은 화학적으로 입자생성과 동시에 용액 속에 입자를 직접 분산시키는 방법으로 Two stepmethod의 단점으로 지적되는 입자 뭉침, 입자 산화 방지 및 고분산 금속상 나노 유체 제조가 가능 하지만 제조 용량에 있어서는 한계가 있다.

1.3 나노유체의 유동 및 열적 특성

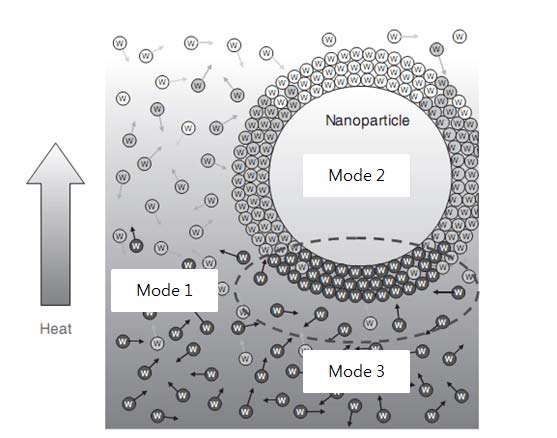

현재까지 실험적으로 확인된 나노입자 또는 나노튜브와 같은 나노크기의 섬유들을 분산, 부유시켜서 만든 나노유체의 유동 및 열적 특성은 다음과 같다. 나노유체의 유동 특성에 관한 연구는 나노유체의 유효 점성계수 및 마찰계수에 집중되어 있다. 일반적으로 나노유체의 유효 점성계수는 Einstein Model로 예측해 왔으나 최근의 실험 결과들은 나노유체의 유효 점성계수가 Einstein Model로 예측된 값보다 5~10% 정도 증가된다고 보고하고 있다. 또한 나노유체의 유효 점성계수는 나노입자의 분산정도에 따라 달라진다는 사실도 발견되고 있다. 그러나 난류영역에서의 나노유체 마찰계수는 일반 유체의 마찰계수와 큰 차이를 보이지 않는다고 보고하고 있다. 나노유체의 열적 특성은 다음과 같다. 첫 번째는 일반유체의 부피에 대한 1% 미만인 소량의 부피비의 나노입자를 일반유체에 첨가하더라도 나노유체의 유효 열전도도가 10% 정도 그리고 대류 열전달 특성이 최대 30%까지 향상된다는 것이다. 두 번째는 나노유체의 열전도도가 온도 변화에 따라 급격히 상승한다는 것이다. 이 특성은 나노유체를 냉각유체로 사용할 경우 나노유체의 온도가 증가할수록 열전도도가 증가되어 열전달율을 상승시킬 수 있음을 보여준다. 세 번째는 나노입자의 크기가 작아질수록 열전도도가 상승한다는 것이다. 본 현상은 기존의 나노크기를 가지는 박막의 열전도도가 박막의 두께가 작을수록 열전도도가 작아지는 현상과 반대되는 결과이며 나노유체의 열적특성이 독특한 현상임을 보여주는 결과이다. 마지막 현상은 나노유체의 임계 열유속이 일반유체의 임계열유속보다 3 배 정도 커진다는 것 이다. 이런 열적 현상을 설명하기 위해서 많은 이론들이 제시되고 있으며 그 중에서도 미시적 현상인 나노입자의 브라운 운동이 거시적 현상인 열전달 특성을 향상 시키는 원인으로 보고되고 있다. Figure 2는 나노유체 속에서 일어나는 세 가지 열전달 방법을 나타내고 있다. Mode 1은 유체분자의 충돌에 의한 열전달, Mode 2는 나노입자 내에서의 열확산, Mode 3은 나노입자의 브라운 운동에 의한 나노입자와 유체분자간의 열전달을 나타낸다[7].

따라서 본 연구에서는 다양한 나노 입자들 중 산화알루미늄(Al2O3) 즉 알루미나 나노 입자를 사용하여 다양한 농도의 나노유체를 제조 하고 기본적 열전달 실험을 통해 순수한 물과 알루미나 나노유체의 열적 특성을 파악하고자 한다.

2. 실험 및 결과

2.1 알루미나 나노유체의 분산 안정성

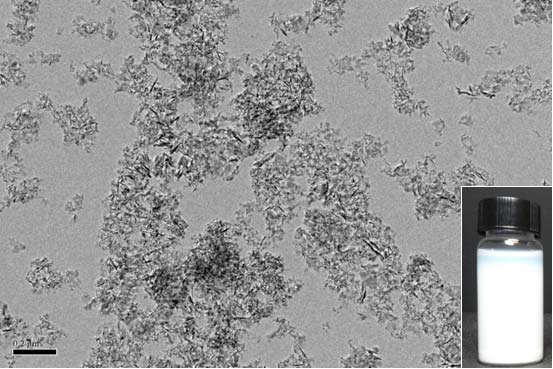

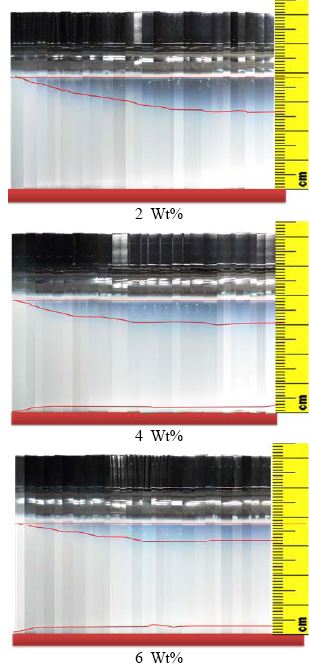

본 실험에서는 알루미나 나노유체의 열전달 특성을 알아보기 위해 Two step method 로 나노유체를 제작 하였다. 사용된 파티컬은 SIGMA-ALDRICH 사의 50nm 이하 크기의 알루미나 파티컬을 사용하였다. 또한 파티컬의 응집을 막고 분산성을 높이기 위해 8시간동안 초음파를 가진 하였다. 본 실험에서는 증류수와 2 Wt%, 4 Wt%, 6 Wt%의 나노유체를 사용하여 실험을 진행하였다. Figure 3은 본 실험에 사용된 나노유체의 실제 모습과 TEM(Transmission Electron Microscope) 사진을 나타내고 있다. Figure 4는 알루미나 나노유체를 제조한 후 분산 안정성을 보기 위해 30일 동안 나노 입자의 침전정도를 사진으로 나타낸 것이다. 나노 입자의 농도가 높을수록 입자의 침전이 줄어드는 경향을 나타내고 있으며 2 Wt% 의 경우 약 20일 까지 침전이 진행되어 약 40% 정도 까지 침전이 일어난 후 더 이상 침전이 진행되지 않았다. 4 Wt%의 경우 약 10일 정도까지 침전이 진행되어 약 25% 정도 까지 침전이 일어난 후 더 이상 침전이 친행되지 않았다. 6 Wt% 또한 4 Wt%와 유사한 결과를 나타내었다.

2.2 실험장치 및 실험방법

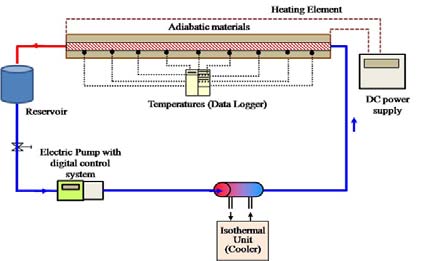

본 실험에서는 증류수와 알루미나 나노유체의 대류열전달 특성을 알아보기 위해 Figure 5와 같은 실험 장치를 구성하였다. 우선 대류 열전달 특성을 알아보기 위한 테스트 구간은 내경이 4.5mm 외경이 6.2mm인 동관을 사용하였으며, 길이는 1m로 하였다. 또한 입구 측에는 450mm 확장하여 발달된 유동이 테스트 구간으로 들어가도록 하였다. 테스트 구간 동관 외부에는 100mm 간격으로 T타입 열전대를 부착하였으며, 발열을 위해 열선을 감고 그 위에 단열를 감쌌다. 유체의 흐름은 일정한 유량 공급을 위해 가변 펌프를 사용하였으며, 펌프에서 토출된 유체는 항온수조의 열교환기를 거처 일정한 온도로 테스트 구간으로 유입된다. 테스트 구간에서 열을 전달받은 유체는 저장탱크에 저장된 후 다시 펌프로 유입되는 과정을 거친다. 본 실험에 사용된 계측기는 온도 데이터를 저장하기위한 데이터 로그와 입력열량을 측정하기 위한 전력 파워메타가 사용되었다.

2.3 실험 결과

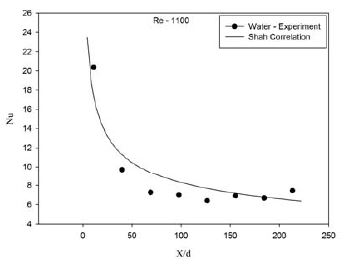

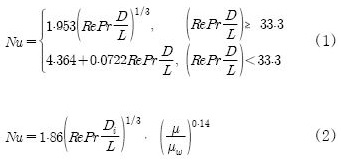

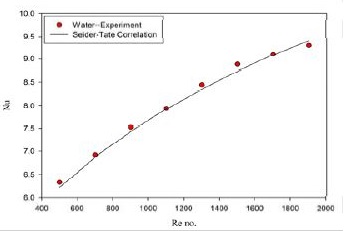

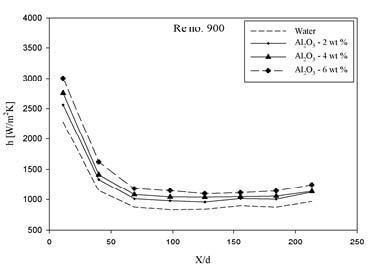

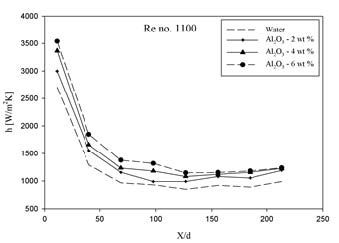

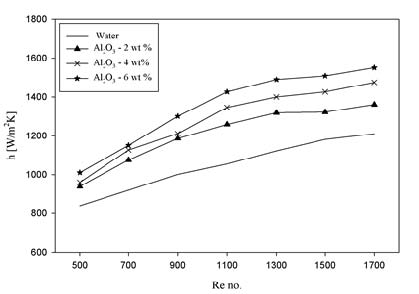

본 실험에서는 실험결과의 검증을 위해 증류수를 사용한 결과값을 Shah[8]와 Seider-Tate[9]가 제안한 식과 비교하였다. 식 (1)과 (2)는 각각 Shah 가 제안한 식과 Seider-Tate 가 제안한 수식을 나타낸다. Figure 6은 Shah 상관관계식과 증류수의 실험값을 비교한 것이다. 상관관계식과의 최대차는 X/D=68 에서 21%정도 낮게 나타났으나 나머지 부분에 있어서는 검증의 허용범위 내의 결과를 나타내고 있다. 또한 전체 평균 편차는 약 12%정도 이다. 이런 차이의 이유는 Shah의 상관 관계식이 큰 채널에서의 층류 흐름을 바탕으로 개발되었으나 본 실험에서는 내경 4.5mm의 비교적 작을 관을 사용하여 이런 편차가 나타난 것으로 사료된다. Figure 7은 Seider-Tate 상관 관계식과 증류수의 실험값을 비교한 것으로 축방향의 흐름에 대한 Shah 상관 관계식보다 더욱 일치하는 경향을 나타내고 있다. 이를 통해 본 실험장치의 결과값이 유효한 결과값을 나타내고 있음을 확인하였다. Figure 8 과 Figure 9는 레이놀즈수가 900과 1100일 때 완전 발달 유동상태에서의 국소 열전달 계수를 나타내고 있다. 알루미나 나노유체의 농도가 증가할수록 축방향 전 영역에서 국소 열전달 계수가 증가하는 경향을 보였다. 특히나 입구 부분에서의 나노유체 농도에 따른 국소 열전달 계수의 증가가 다른 부분보다 높게 나타났으며, 출구 쪽으로 갈수록 국소 열전달 계수의 증가가 줄어드는 것으로 나타났다. 또한 X/D=50 에서 120 구간에서 6 Wt%의 나노유체의 국소 열전달 계수값이 물과 비교하였을 때 최대 37~46% 정도 높게 나타남을 확인하였다. Figure 10은 각 실험에서 레이놀즈수에 따른 평균 열전달 계수를 나타내고 있다. 나노 입자의 농도가 증가할수록 평균 열전달 계수가 증가 하는 것으로 나타났으며, 6Wt% 나노유체가 레이놀즈수 1100~1300일 때 평균 열전달 계수가 증류수에 비해 큰 폭으로 증가함을 나타내고 있다. 이것을 제외한 다른 데이터 값은 유체의 밀도에 비례 하는 값을 보였다.

3. 결 론

본 실험에서는 알루미나 나노유체의 열전달 특성을 알아보기 위해 2 Wt%, 4 Wt%, 6 Wt% 농도의 나노유체를 제조하여 열전달 실험을 통해 다음과 같은 결론을 얻었다.

알루미나 나노유체의 농도가 증가할수록 국소 열전달 계수가 증가하는 경향을 보였으며, 특히나 입구 부분에서의 국소 열전달 계수의 증가가 다른 부분보다 높게 나타났고, 출구 쪽으로 갈수록 증가가 줄어드는 것을 확인 하였다.

또한 X/D=50~120 구간에서 6 Wt% 의 나노유체의 국소 열전달 계수값이 물과 비교하였을 때 최대 37~46% 정도 높게 나타났다.

나노 입자의 농도가 증가할수록 평균 열전달 계수가 증가 하는 것으로 나타났으며, 6 Wt% 농도에서 레이놀즈수가 1100~1300 일 때 평균 열전달 계수가 증류수에 비해 큰 폭으로 증가함을 확인하였다.

Acknowledgments

이 논문은 2011년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(No. 2012-0004544)이며 이에 감사드립니다.

References

- J. C. Maxwell, A Treatise on Electricity and Magnetism, Clarendon Press, Oxford, (1873).

-

A. S. Ahuja, “Augmentation of heat transfer in laminar flow of polystyrene suspensions", Journal of Applied Physics, 46, p3408-3425, (1975).

[https://doi.org/10.1063/1.322062]

- S. U. S. Choi, “Enhancing thermal conductivity of fluids with nanoparticl- es", Developments and Applications of Non-Newtonian Flows, American Society of Mechanical Engineers Fluid Engineering Division, 231, p99-105, (1995).

-

S. P. Jang, S. U. S. Choi, "The role of Brownian motion in the enhanced thermal conductivity of nanofluids", Applied Physics Letters, 84, p4316-4318, (2004).

[https://doi.org/10.1063/1.1756684]

-

H. Xie, J. Wang, T. Xi, Y. Liu, F. Ai, “Dependence of the thermal conductivity of nanoparticle-fluid mixture on the base fluid”, Journal of Materials Science Letters, 21, p1469-1471, (2002).

[https://doi.org/10.1023/A:1020060324472]

-

J. A. Eastman, S. U. S. Choi, S. Li, W. Yu, and L. J. Thompson, “Anomalously increased effective thermal conductivities of ethylene glycol-based nanofluids containing copper nanoparticles”, Applied Physics Letters, 78(6), p718-720, (2001).

[https://doi.org/10.1063/1.1341218]

- S. P. Jang, “Technology Status and Future of nanofluids", Journal of the Korean Society of Mechanical Engineers, 46(7), p34-36, (2006), (in Korean).

- R. K. Shah, “Thermal entry length solutions for the circular tube and parallel plates", Proceedings of the 3rd National Heat and Mass Transfer Conference, pHTM-11-75, (1975).

-

E. N. Seider, and G. E. Tate, “Heat transfer and pressure drop of liquid in tubes", Industrial and Engineering Chemistry, 28(12), p1429-1435, (1936).

[https://doi.org/10.1021/ie50324a027]