Soundness evaluation of friction stir welded A2024 alloy by non-destructive test

Friction Stir Welding (FSW) was developed, it is successfully commercialized in the field of transportation vehicles. In this study, we analyzed the defects of A2024-T4 alloy using non-destructive test of radiograph, ultrasonic, electrical conductivity and destructive test of microstructure observation, tensile strength. As the results of experiment, mapping of defects was obtained. Fine defects which were not detected in radiograph test were detected in ultrasonic test, and it enabled efficient detection of defects by difference of sound pressure and color. The values of electrical conductivity was decreased as amount of defects was increasing. Joint efficient of defect-free weldment that found by non-destructive and destructive test was 91%. Therefore it was considered that non-destructive test of friction stir welded A2024-T4 Alloy was an efficient method.

초록

마찰교반용접은 운송 분야 등에서 널리 상업화되고 있다. 본 연구는 마찰교반용접된 A2024-T4 합금의 결함을 비파괴검사(방사선투과검사, 초음파탐상시험, 전기전도도시험)와 파괴시험(인장강도 및 미세조직 관찰)을 실시하여 관찰하였다. 실험 결과 결함 분포도를 얻을 수 있었다. 방사선투과검사에서 발견되지 않은 미세결함이 초음파탐상시험에서는 발견되었으며, 초음파탐상시험은 음압의 차이와 그에 대응하는 색에 의해 결함의 정도를 검사할 수 있는 효과적인 방법이었다. 또한 전기전도도 측정값은 결함의 양이 많아짐에 따라 감소하는 경향을 보였다. 비파괴검사와 파괴검사를 통해 얻은 가장 건전한 조건의 이음 효율은 91% 이었다. 따라서 비파괴검사는 마찰교반용접된 A2024-T4 합금을 검사하는데 있어서 효과적인 방법이라 사료된다.

Keywords:

Friction stir welding, A2024-T4 alloy, Non-destructive test, Electrical conductivity, 마찰교반용접, 알루미늄 A2024-T4 합금, 비파괴검사, 전기전도도1. 서 론

찰교반용접(Friction Stir Welding : FSW)[1]은 고상용접으로서 전통적인 아크 용접에 비하여 용접시 변형이 적고, 결함이 작은 장점이 있지만, 자동화 공정에서 설계상의 문제나 최적조건에서 벗어난 경우에 용접결함이 발생할 수 있다[2].

마찰교반 용접은 개발된 이래 주로 알루미늄 합금의 용접에 적용되어 연비향상을 위해 부품 경량화를 추구하고 있는 수송기기 분야(항공우주, 철도, 자동차, 선박)에 성공적으로 상업화가 이루어지고 있으며, 토목구조물, 반도체 기기 등 여러 분야에서 활발한 연구와 함께 실용화가 진행되고 있다[3].

현재까지 전통적인 아크용접에 대한 결함의 발생과 검출에 대하여서는 많은 연구가 되어 왔지만, 마찰교반 용접의 결함과 검출에 대한 연구는 아직까지 미흡한 상태이다.

마찰교반용접부의 결함 검출을 위한 비파괴검사(non-destructive testing)에는 방사선, 초음파, 와전류 등을 응용한 방법들이 현재 일부 보고되고 있다[4].

본 연구는 각종 구조용품 및 항공기 외관에 사용되고 흔히 두랄루민으로 표현하는 A2024-T4 합금을 대상으로 방사선, 초음파 및 전기전도도를 이용한 비파괴검사법을 실시함으로써 마찰교반 용접부의 결함을 분석하여 실용적으로 적용가능 여부를 검토하였다.

2. 실험방법

2.1 재료의 선정 및 용접조건

본 시험에서 사용한 재료는 두께가 3.17mm인 A2024-T4 압출재를 사용하였으며, 사용된 재료의 화학 성분 및 기계적 성질은 Table 1, Table 2와 같다.

마찰교반용접을 위한 장비는 교반속도(rotating speed) 최대 4500rpm, 용접속도(welding speed) 최대 2000㎜/min까지 조절이 가능하다.

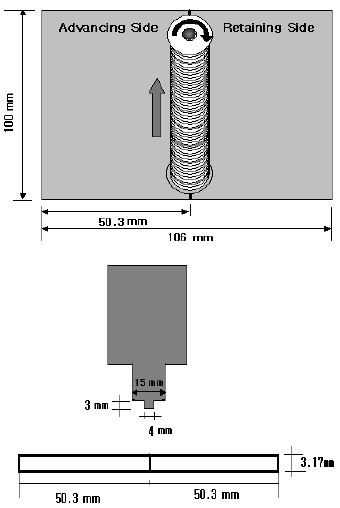

Figure 1에 실험의 모식도와 시편의 크기를 나타내었다. 시험편 제작은 3.17㎜두께의 A2024- T4 합금 판재를 이용하여 2개의 용접모재가 맞닿는 부분의 중심부를 마찰교반용접 장비로 맞대기 용접을 실시하였다. 공구(tool)의 숄더(shoulder) 직경은 15.0㎜이고, 용접 모재에 삽입되는 핀(pin) 직경은 4.0㎜ 길이는 3.0㎜인 원기둥 형태의 공구강으로 용접 모재의 두께에 적합하도록 공구를 가공하였다.

Table 3은 본 연구에 적용한 용접조건의 변수를 나타내고 있다. 교반속도는 1100, 1500, 1900, 2300rpm, 용접속도는 100, 400㎜/min으로 변화시키면서 마찰교반용접을 수행하였다.

2.2 비파괴검사 시험

디지털방사선투과검사(digital radiography in-spection)는 미소 어레이 픽셀 센서(array pixel sen-sor)에서 방사선을 검출하여 투과영상을 디지털로 나타냄으로써 시험영상을 컴퓨터나 디스크에 보관하고 온라인으로도 공유를 할 수 있다.

또한 디지털 방사선투과검사는 필름 현상작업이 필요 없어 검사비용과 공정을 대폭 줄일 수 있고, 방사선 투과시간을 기존의 1/10로 대폭 줄일 수 있어 방사선투과검사의 획기적인 전기가 되고 있다[5]. 검사장비는 최대전압 225kV인 X-RAY 장비와 검출기 해상도가 1408 x 1888픽셀인 기하학적으로 2000배 이상 확대가능한 DXR-500을 사용하였다. X-Ray의 조사방향에 따른 결함 검출의 한계를 극복하기 위하여 시편을 360°회전 가능한 X-Ray를 사용하였으며, 검사 조건은 80kV∼110kV, 0.5㎃∼2.5㎃로 변화시켰다.

초음파탐상시험은 결함의 형상을 X-Ray처럼 평면도로 표시할 수 있는 초음파 장치(C-Scan)로써 탐촉자를 좌우로 움직이며 각각의 위치정보에 고유색상으로 점을 찍어 나가면서 측정 맵을 만든다. 여기서 측정 맵으로부터 검사 대상물의 내부에 게재되어 있는 불연속부의 분포도를 알 수 있다. 결함의 정도는 음압 차에 상당하는 칼라로 표시된다. 주파수 5㎒, 직경 0.25in 탐촉자, 물을 접촉매질 시험조건으로 사용하여 수직탐상하였다.

전기전도도 시험은 전기전도도 시험기(NORTEC DUAL+ conductivity test machine)를 사용하고, 전도도 교정시편은 표준 알루미늄 시편을 사용하였고 리프트 오프(lift-off)는 4mil 까지 보정하였다. 측정의 오류를 유발할 수 있는 표면 굴곡을 줄이기 위해서 표면 모재의 날림(flash) 형태의 결함을 제거하여 모재두께와 거의 똑같이 하였다. 내장된 자동온도 보상장치에 의해 25℃에서 전기전도도 값을 산출하였다.

2.3 조직관찰 및 인장강도 측정

용접부의 미세조직을 관찰하기 위하여 각각의 용접변수에서 채취한 시편을 마찰교반용접 진행방향과 수직으로 절단하여 외관검사 및 횡단면 표면에칭을 실시하였다.

횡단면 표면관찰을 위해 절단된 시편을 #100, #600으로 조연마, #2400, #4800으로 정밀연마 한 후 산화알루미늄을 사용하여 미세연마 한 후 용접부의 미세조직을 관찰하였다. 이 때 부식액은 증류수 150㎖, 염산 6㎖, 불산 6㎖, 질산 3㎖로 실온에서 20 sec 동안 에칭한 후 에틸알코올로 세척시켜 건조하여 광학현미경(BX-60M, Olympus)을 사용하였다.

인장 시험기는 INSTRON 5585를 이용하였으며, 인장시험을 위하여 마찰교반용접 시험편에서 Figure 2와 같이 인장 시험편을 마찰교반용접 진행방향과 수직된 방향으로 용접부의 중심이 중앙에 위치하도록 너비 4.8㎜의 수압절단기를 사용하여 채취하였다.

인장시험은 KS B 0833 규격[6]에 따라 2㎜/min의 크로스헤드 이동 속도로 수행하였다.

3. 실험결과 및 고찰

3.1 방사선 투과검사에 의한 용접부 결함분석

방사선 투과사진의 결함은 검은 점 또는 선의 형태로 나타나며, 결함의 경중은 명암 차이에 의해 표현될 수 있으며, 방사선 사진은 평면도로 표현되어지므로 미세 적층결함과 일정한 부피를 가지는 단독결함은 유사한 형태로 표현되어진다.

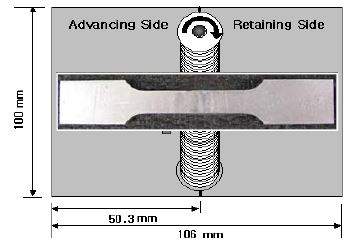

Figure 3은 용접조건에 따라 마찰교반용접을 실시한 후 용접시작부에서 30㎜ 지점에서 방사선 투과검사에 대한 결과를 나타내었다. 동일한 회전속도일 경우 용접속도 100㎜/min보다 400㎜/min에서 보다 많은 결함이 검출되었으며, 같은 용접속도일 경우에는 회전속도가 증가할수록 많은 결함이 검출되었다. 내부공동 및 표면공동결함과 같이 부피를 가지는 결함은 검출이 가능하였다.

용접속도 100㎜/min인 경우 입열량이 충분하며 용접속도 400㎜/min에 비해 결함발생 비율이 낮은 양상을 보이며, 회전속도가 큰 경우 큰 입열량에 의해 결함이 많이 발생하는 것으로 판단된다.

필름농도(film density)는 필름 흑화의 정량적 척도로써, 필름이 검게 변한 정도를 나타내는데 상대적으로 낮게 나타나는 1100rpm-100㎜/min는 결함이 없는 부분이며, 1100rpm-400㎜/min 및 1500rpm-100㎜/min에서 간헐적으로 나타나는 검은 색은 경미한 결함이 나타내며, 그 외 조건들에서 나타나는 높은 필름농도는 큰 결함이 내재하고 있음을 알 수 있다.

3.2 초음파 탐상검사에 의한 용접부 결함분석

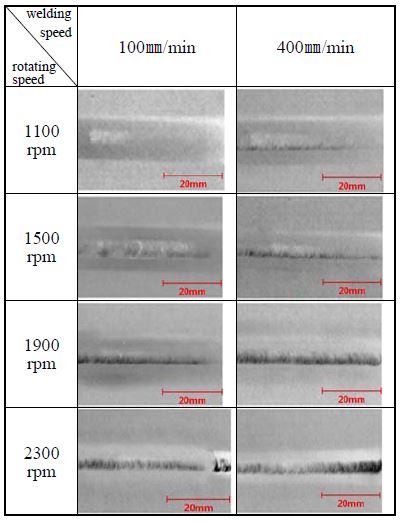

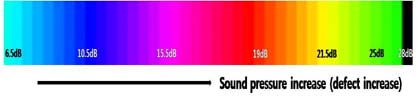

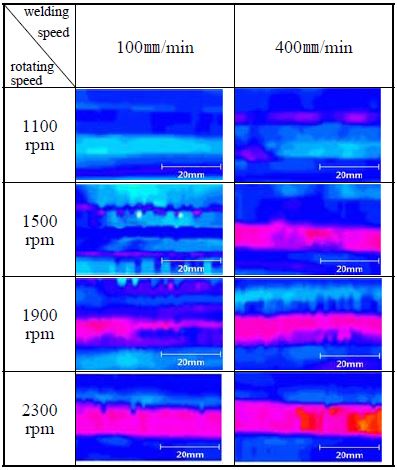

Figure 4에 용접조건에 따라 마찰교반용접을 실시한 후 용접시작부에서 30㎜ 지점에서 초음파 탐상 시험결과를 나타내었다. 음압범위는 6.5∼28㏈이며, 각 색상에 대응하는 음압을 측정한 결과 하늘색은 6.5㏈, 파랑색은 10.5㏈, 분홍색은 15.5㏈, 붉은색은 19㏈, 노란색은 21.5㏈, 연두색은 25㏈, 검정색은 28㏈의 순서로 각 색상에 대응하는 음압이 측정되었다.

모재는 결함이 거의 관찰되지 않는 하늘색으로 6.5㏈값을 나타내고, 큰 결함이 발생한 부분은 붉은색 및 노란색인 19∼21.5㏈으로 나타났다.

초음파 검사는 입사파에 의한 반사파의 세기 측정을 통해 이루어지는 검사이므로 큰 결함일수록 결함에서 반사되는 반사 초음파의 양이 증가한다. 따라서 결함 검출시 작은 결함에 비해 큰 결함에서 음압이 증가하는 양상이 나타난다.

동일한 회전속도일 경우에는 용접속도가 100 ㎜/min인 경우보다 400㎜/min인 경우에 더 많은 결함이 발생하였으며, 동일한 용접속도일 경우에는 회전속도가 증가할수록 더 많은 결함이 검출됨을 알 수 있다.

용접 조건이 1100rpm-100㎜/min에서 모재와 거의 유사한 형태인 하늘색의 색상이 나타났고 낮은 음압값이 측정되었고, 2300rpm-400㎜/min에서는 붉은색과 노란색이 함께 나타나며 그에 대응하는 높은 음압값을 가지고 있다.

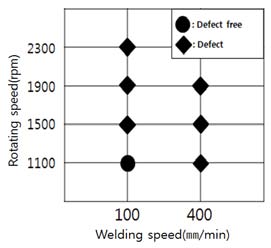

Figure 5는 방사선투과검사 및 초음파 탐상 검사 결과를 용접 변수와 용접부에서 발생한 결함과의 상관관계를 그림으로 나타내었다.

방사선투과검사 및 초음파 탐상 검사 결과에 의한 마찰교반용접의 최적 용접조건은 1100rpm –100mm/min이었다.

3.3 용접부 미세조직 관찰

Figure 6은 용접부 단면 조직사진이다. 앞부분(advancing side)에서 영역별 경계면이 뒷부분(retreating side)의 경계면보다 뚜렷하였다.

이는 뒷부분의 경계면이 툴의 회전방향과 용접방향이 상반되는 운동으로 인해 교반효과가 감소되어서 계면 형성이 원활하게 이루지 못했기 때문으로 사료된다. 또한 회전속도가 증가함에 따라 교반부 영역에 마찰열과 소성유동에 의한 어니언링(onion ring)형태가 나타났고, 점차 입열량 증가에 따라 교반부가 커짐을 알 수 있었다

3.4 용접부 전기전도도

본 연구에서는 전기전도도 측정방법을 통해 비파괴검사에 의한 분석평가방법으로써의 타당성 유무를 살펴보았다.

전기장이 외부에서 가해지면 자유전자는 힘을 받게 된다. 전자는 음전하를 띠고 있으므로 전기장 반대 방향으로 가속된다. 완전한 결정격자 내에서 원자와 가속되는 전자 사이에 아무런 상호작용이 일어나지 않으나 전자가 결정결함 및 원자의 열진동과의 충돌에 의해 발생하는 마찰력이 작용하면 전자의 운동에너지를 잃게 하고 운동방향을 바꾼다. 이것이 전류의 흐름에 대한 저항으로 표현된다[7].

전기 전도도는 열처리 및 냉간가공 중 과도한 온도에 노출로 인해 변할 수 있고, 과도한 굴곡 또한 전기 전도도 측정 오류를 유발시킬 수 있으므로 작은 프로브를 사용하여 리프트 오프 효과를 최소화하였다.

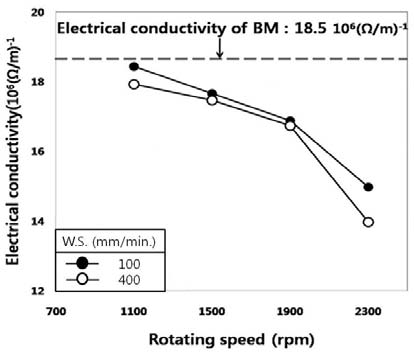

Figure 7에 용접조건에 따른 용접부의 전기전도도 측정값을 나타내었다. 측정위치는 용접시작부에서 30㎜ 지점에서 측정하였고, 모재의 전기전도도는 18.5 X 106(Ω/m)-1이었다. 각 조건별로 전도도를 측정한 결과 회전속도 1100rpm의 경우 모재와 유사한 범위의 전도도 값을 나타내었으며, 회전속도가 증가함에 따라 결함이 많아져서 전기전도도 값이 감소하여 용접속도가 100㎜/min일 때 보다 400㎜/min인 경우가 결함이 많아져서 전도도가 낮았다.

용접속도가 100㎜/min인 경우가 용접부가 가장 건전하여 모재와 비슷한 값을 나타내고 있다.

회전속도가 큰 경우 전기전도도 값은 용접속도 400㎜/min이 100㎜/min보다 낮은데, 이것은 입열량은 큰데 비해 용접속도가 상대적으로 빨라서 결함이 많이 발생하여 전기전도도 값이 낮게 측정되었을 것으로 판단된다.

3.5 용접부 인장강도

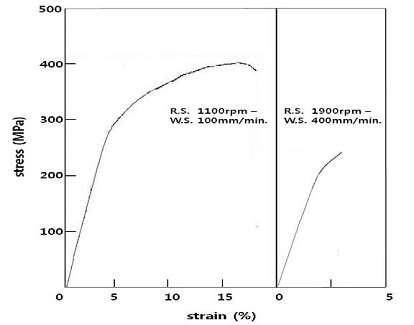

Figure 8은 마찰교반용접 조건에서의 전형적인 응력-변형률 선도를 나타내었다. 1000rpm- 100㎜/min인 경우 인장강도 402MPa(모재대비:91%), 항복강도 272MPa (모재대비:94%), 연신율 16%(모재대비:84%)이었으나, 1900rpm–400㎜/min인 경우 인장강도 245MPa (모재대비:55%), 항복강도 142MPa(모재대비:49%), 연신율 3%(모재대비:16%)이었다.

Optical micrographs of the FSW zones on rotating speed and welding speed ; a,b-1100rpm, c,d-1500rpm, e,f-1900rpm, g,h-2300rpm.

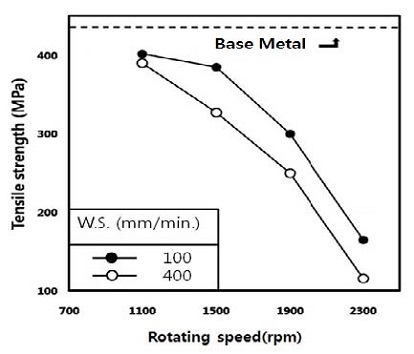

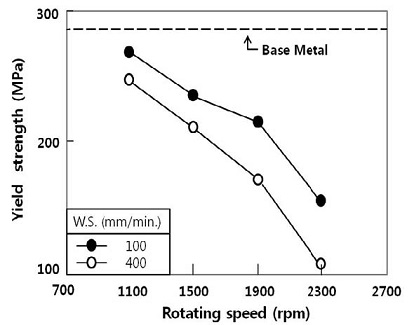

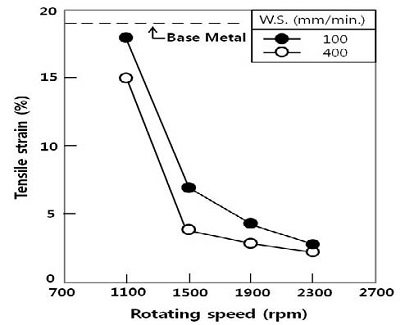

Figure 9는 용접조건에 따른 인장강도 값을 나타내었으며, Figure 10은 항복강도 값을 나타내었고, Figure 11은 변형률 값을 나타내었다. 회전속도가 증가할수록 인장강도, 항복강도, 변형률 값이 감소되었다.

비파괴검사와 인장실험을 통해 최적의 용접조건은 1100rpm-100㎜/min이었다. 또한 용접조건은 900rpm-100㎜/min인 경우는 미접합면과 표면결함이 존재하여 용접이 불가능했다. 이는 A2024 -T6 합금인 경우 최적의 용접조건 조합이 매우 좁은걸 알 수 있으며, 입열량과 관련 있을 것으로 사료된다.

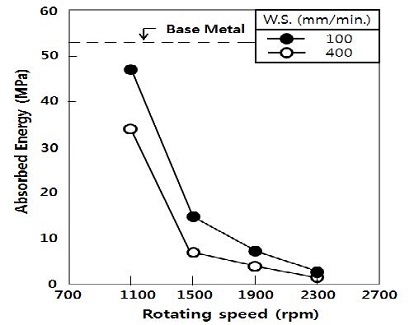

회전속도가 증가할수록 입열량이 증가한다. 900rpm인 경우 입열량이 부족하여 소성유동과 마찰열이 충분하지 못해 발생한 결함으로 미접합면 및 표면결함이 나타났으며[8], 1100rpm이상인 경우 입열량이 증가할수록 plunge depth도 증가됨에 따라 표면 모재 일부가 날림 형태의 결함이 발생하여[9] 인장강도 값이 감소하였을 것으로 사료된다. Figure 12은 용접 조건에 따른 흡수에너지를 나타내었다. 최적의 용접조건인 1100rpm-100㎜/min에서도 가장 높은 에너지 값을 나타났으며, 파괴되기까지 가장 많은 에너지가 필요한 것으로 나타났다.

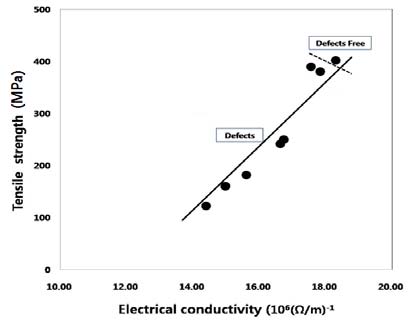

3.6 용접부 전기전도도와 인장강도와의 상관관계

Figure 13에 용접부의 전기전도도와 인장강도와의 상관관계를 나타냈다. 전기전도도가 증가할수록 인장강도가 증가하는 같은 경향을 나타냄을 알 수 있다. 이것은 결함이 거의 없는 상태에서 그들은 가장 높은 값을 가지며, 결함이 커질수록 감소하였다. 결함은 전기전도도에서는 전자 이동에 대한 저항으로 작용하여 전자의 이동량을 감소시키는 역할을 하며, 인장강도에서는 동일한 면적에 대해 원자간 결합이 끊어진 상태를 나타내므로 감소하는 경향을 나타내었다.

4. 결 론

본 연구에서는 맞대기 마찰교반 용접된 A 2024-T4 합금에 방사선 투과시험, 초음파 탐상시험, 전기전도도, 조직 관찰 및 인장시험의 결과를 비교 검토한 결론은 다음과 같다.

1. 방사선 투과 시험에서는 조대한 결함은 검출이 된 반면 미세결함은 검출이 되지 않았다. 초음파 시험에서는 방사선 시험에서 검출 불가능했던 미세결함이 검출 가능하였다. 특히 초음파 비파괴검사는 결함정도를 음압으로 효율적으로 나타낼 수 있었다.

2. 음압, 전기전도도, 인장강도와 금속조직과의 용접 건전성을 비교하면 결함의 크기가 증가할수록 음압과 전기전도도 및 인장강도가 감소되는 관계가 있다. 결함이 없는 모재와 비교하여 비파괴 검사의 유효성을 검증할 수 있다.

3. 가장 건전한 용접부와 모재와 비교하면 기계적 성질의 이음효율이 약 90%로서 매우 우수한 것으로 판단된다. 따라서 방사선투과시험, 초음파 탐상 시험 및 전기전도도 비파괴검사 시험법이 마찰교반용접된 A2024-T4 합금에서 효율적이라 사료된다.

Acknowledgments

본 연구는 경북대학교 학술연구비의 일환으로 수행되었습니다.

References

- W. M Thomas, “Friction stir butt welding”, International Patent Application No. PCT/GB92 Patent Application, 9125978.8, (1991).

-

Seok-Ki Jang, and Jong-Seek Park, “Mechanical characteristics and macro and micro structures on friction stir welded joints with 5083 Al alloys”, Journal of the Korea Society of Marine Engineering, 33(1), p104-111, (2009).

[https://doi.org/10.5916/jkosme.2009.33.1.104]

- W. S. Chang, K. Y. Choi, and Y. G. Kweon, S. H. Kim, “Some aspects of friction stir welding and Its application technologies”, Journal of Korean Welding Society, 19(6), p7-15, (2001).

-

C. R. Bird, “Ultrasonic phased array inspection technology for the evaluation of friction stir welds”, The Welding Institute, 4th International Friction Stir Welding Symposium ark City, Utah, USA, p14-16, May), (2003.

[https://doi.org/10.1784/insi.46.1.31.52658]

- Y.-S. Ahn, and Sang-Ki Park, “Non-destructive inspection for welded part by using digital radiography technique”, Proceedings of the Korean Welding Society Conference, p12-14, Nov), (2005.

- KS B 0833, “Methods of Tensile Test for Butt Welded Joints”, Korea Standard, (2006).

- William D Callister. Jr, Fundamentals of Materials Science and Engineering, John Wiley & Sons, (2007), p673-674.

- W.-B. Lee, S.-W. Kim, and S.-B. Jung, C.-Y. Lee, Y.-M. Yeon, W.-S. Chang, C.-C. Shur, “Effects of welding parameters on the friction stir weldability of 5052 Al alloy”, Journal of Korean Welding Society, 22(3), p265-272, (2004).

-

V. Soundararajan, E. Yarrapareddy, and R. Kovacevic, “Investigation of the friction stir lap welding of aluminum alloys AA5182 and AA6022”, Journal of Materials Engineering and Performance, 16, p477-484, (2007).

[https://doi.org/10.1007/s11665-007-9081-8]