An experimental study on the fireproof performance of fire damper in accordance with insulation conditions on the coaming and blade

In this paper, Fire resistance test was carried out to obtain class H-120 thermal insulation of fire dampers according to a hydrocarbon fire conditions. Specimens were fabricated three different types according to the change of the insulation system applied to damper blade and coaming which were measured surface temperature by performing the fire resistance test. As a test result, specimen-1, 2 of an uninsulated damper blade were exceeded thermal insulation acceptance criteria at 21 minutes, 46 minutes respectively, but specimen-3 of an insulated damper blade was satisfied thermal insulation acceptance criteria during 120 minutes. The test results showed that the insulation of the damper blade is an important factor in the fireproof performance of fire dampers concerning the coaming length minimum 500 mm on the unexposed side as specified test standard.

초록

본 논문에서는 방화 댐퍼의 H-120 등급 방열성능 확보를 위하여 탄화수소화재 조건에 따른 내화실험을 수행하였다. 실험체는 댐퍼 블레이드 방열 유무와 코밍 방열재 두께의 변화에 따라 3가지 타입으로 제작 하였으며, 내화실험을 통한 비 노출면 단열재와 코밍 표면 온도를 측정 하였다. 내화실험 결과 댐퍼 블레이드를 방열하지 않은 실험체-1, 2는 각각 21분, 46분경과 방열성능 허용 기준을 초과하였으며, 댐퍼 블레이드를 방열한 실험체-3은 120분 방열성능을 만족하는 것으로 나타났다. 방화 댐퍼 내화시험 기준에 따른 비 노출면 최소 돌출길이(500 mm) 조건에서 댐퍼 블레이드 방열조건이 방화 댐퍼 내화성능에 큰 영향을 미치는 요인임을 확인할 수 있었다.

Keywords:

Fire Damper, Hydrocarbon Fire Resistance Test, H Class, Thermal Insulation, 방화 댐퍼, 탄화수소화재 내화시험, H 등급, 방열성능1. 서 론

현재 국내 조선 산업은 글로벌 경기 침체에 따른 일반 선박의 수주 급감으로 부진을 면치 못하고 있으나, 에너지 자원의 개발에 따른 특수선을 비롯한 고부가가치 해양플랜트 수주 실적은 증가세에 있어 국내 조선소를 비롯한 관련 기자재기업에서도 해양플랜트용 기자재 개발에 높은 관심을 가지고 개발에 나서고 있다[1].

그러나 해양플랜트의 경우 일반 선박과는 달리 가연성 물질을 생산, 적재함으로서 화재 발생 시 대규모 사고로 발전할 우려가 크기 때문에 일반 선박에서 요구하는 표준화재(종이, 섬유 등) 등급보다 가혹한 탄화수소계 물질(Gas, Oil)이 동반된 급 가열 조건에서의 저항성을 가지는 H 등급 기자재를 요구하고 있다.

해양이라는 고립된 환경에서 화재란 인명과 설비에 치명적인 손실을 가져다주는 위험한 요소 중의 하나로, 선박 및 해양설비에서는 발생된 화재가 인근 구역으로 전이되지 않도록 방열 및 구조상의 경계에 의하여 방화구획화 하도록 규정하고 있으며, 또한 방화구획을 관통하는 급ㆍ배기 닥트에 대해서도 방화구획과 동등한 화재저항성을 요구하여 화재 발생 시 닥트를 통한 유독가스 및 화염이 전이 되지 않도록 방화 댐퍼를 설치하고 있다[2].

현재 방화 댐퍼에 대한 국내 기술 수준은 일반 선박용 화재보호 등급인 B & A 등급 단계에 머물러 있으며, 해양플랜트에 요구되는 H 등급 방화 댐퍼는 개발되어 있지 않아 전량 해외 수입에 의존하고 있는 실정으로 국내 조선소에서는 해외 공급사에 의한 독점 납품으로 기자재 단가 상승과 제품 수급에 어려움을 격고 있어 국내 기술개발을 통한 국산화가 절실한 상황이다.

이와 같은 필요성에 따라 본 연구에서는 탄화수소화재 내화시험 기준 소개와 더불어 방화 댐퍼의 H-120 등급 방열성능 확보를 위하여 방화 댐퍼 블레이드 방열 유무와 코밍 부위 적용 방열재 두께를 변화시켜 120분 탄화수소화재 조건의 내화실험을 통하여 비 노출면의 코밍 방열재 지점 별 표면 온도분포와 코밍 표면의 지점 및 거리 별 온도분포를 분석하였다.

2. 내화시험 기준 및 방열재

2.1 탄화수소화재조건 내화시험 기준

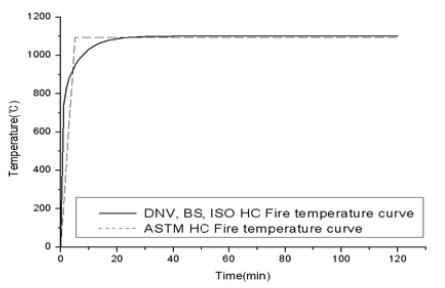

일반 선박에 적용되고 있는 표준화재 내화시험 기준은 국제해사기구(IMO)에서 결의한 화재시험절차(FTP Code)가 공통으로 적용되고 있으나, 탄화수소화재조건의 내화시험 기준은 Table 1과 Figure 1 과 같이 선급협회 규정, BS 476 Part 20, ISO 834, ASTM 등이 있으며, 그 중 노르웨이선급협회(DNV)의 Type Approval Programme No. 470 Fire Safety 가 주로 이용되고 있다[1][3]-[7].

노르웨이선급협회의 Type Approval Programme No. 470 Fire Safety에서는 선박과 해양플랜트에 적용되는 방화관련 제품 40종(A & B Class, H & J Class), 화재감지 및 소화시스템 등의 29종 총 69종에 대한 형식승인 내용을 수록하고 있으며, H 등급 방화 댐퍼에 대한 적용 기준은 472[1].22-2 Fire Damper (H-class)로 내화시험조건에 대하여 IMO FTP Code Part 3 (Integrity and Insulation) + NPD HC fire temperature curve되어 있으며, 그 외 시험체 구성 조건 및 성능기준 등은 화재시험절차(FTP Code)를 따르도록 하고 있다[1].

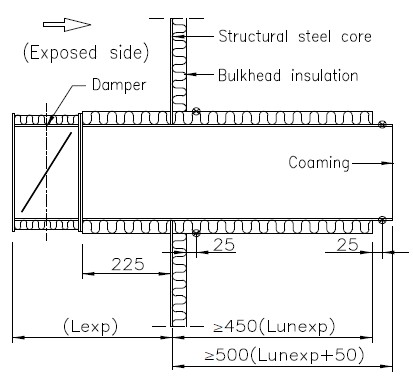

방화 댐퍼 내화성능 평가를 위한 실험체의 구성은 Figure 2와 같이 제작 하도록 하고 있으며 요구 내화성능은 Table 2와 같이 보존성의 경우 모든 등급에 있어 120분 동안 비 노출면에서의 발염이 없고, 화염을 관통시키는 유해한 갭 발생이 없으며, 면 패드 적용에 따른 발염 또한 없어야 한다. 방열성은 H-0 등급의 경우 요구되지 아니 하며, H-60 등급은 60분 동안 최고 온도상승이 180 ℃ 이하여야 하며, H-120 등급은 120분 동안 최고온도상승이 180 ℃ 이하여야 하는 것으로 구분하고 있다[4][6].

방열성 최고온도 상승 기준을 180 ℃ 이하로 제한하는 까닭은 나무 또는 면 솜이 발화하는 온도와 관련된 것으로 표면 온도가 204 ℃ ~ 232 ℃에 도달 되었을 때 발화 현상이 시작 되고, 232 ℃ ~ 260℃에 도달 하게 되면 본격적인 발염 현상이 나타나는 것으로 내화구조의 초기 표면 온도가 20℃ ± 10 ℃ 임을 감안 하여 방열성 최고 온도 상승 기준을 180 ℃로 제한한 것이다[7].

2.2 H 등급용 방열재

강구조물의 선체는 화재 발생 시 강재의 바닥, 벽, 닥트를 통한 직접적인 열전도가 원인이 되어 확산되는 것으로 알려져 있다. 이러한 이유로 선박에서는 바닥, 벽을 열의 전도를 차단할 수 있는 고온용 무기질 방열재인 미네랄울을 사용하여 시공하고 있다. 방열재로 미네랄울이 사용되고 있는 주요 이유로는 표준화재 조건에 매우 강한 불연성과, 보온의 효과를 가지고 있기 때문이다. 그러나 미네랄울은 Table 3에서 보면 최고사용온도가 탄화수소 화재 조건 1,100℃ 보다 낮기 때문에 H 등급 방열재로는 부적합 하며, 대신 최고사용온도가 1,200℃ 이상인 세라믹울을 사용하고 있다.

세라믹울은 주원료로 고순도의 칼슘, 마그네슘, 실리케이트를 2,500℃의 고온에서 용융하여 섬유 화된 파이버를 연속적으로 적층 가공한 제품으로 해양구조물, 선박, 산업용 축로 등에 사용되는 초고온용 내화방열재 이다. 세라믹울의 경우 사용온도가 높으며, 고온에서의 수축률이 낮아 동일 무기 방열재인 미네랄울에 비해 방열두께를 줄일 수 있는 장점을 가지고 있다[8].

3. 실험장치 및 실험방법

3.1 실험개요

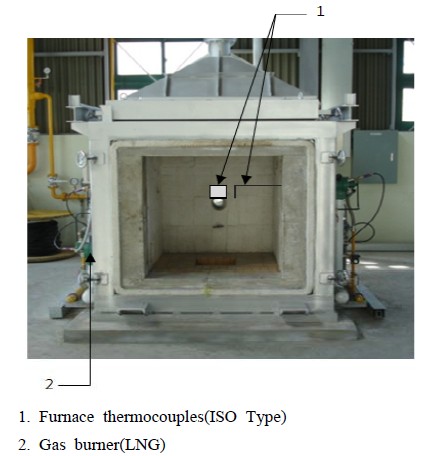

노르웨이 선급 규정에 따라 탄화수소화재 조건의 내화실험을 수행하기 위하여 Figure 3과 같이 실험체의 일면 가열이 가능하도록 제작된 소형가열로에서 실시하였다. 소형가열로는 최대 1,200℃ 내의 가열조건을 구현할 수 있으며, 가열온도 측정을 위한 로 내부 열전대는 ISO 834에서 규정한 판형 열전대를 사용하여 댐퍼와 코밍으로부터 100 mm 이격된 지점에서 측정하였다.

또한 본 실험에서는 H 120 등급 방열성능 확인을 목적으로 방화 댐퍼 블레이드 구동부인 액추에이터를 제외하였으며, 실험 시작 전 댐퍼 블레이드는 닫힌 상태로 내화실험을 수행하였다.

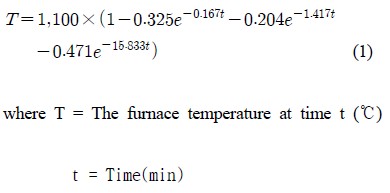

3.2 시간-가열 온도곡선

방화 댐퍼의 내화성을 평가하기 위하여 사용된 시간-가열온도곡선은 노르웨이 선급 규정의 NDP Fire Temperature Curve에 따라 식 (1)과 같이 산정하였으며 탄화수소화재조건 내화시험 기준에 규정되어 있는 120분 가열실험을 실시하였다

3.3 실험체 제작

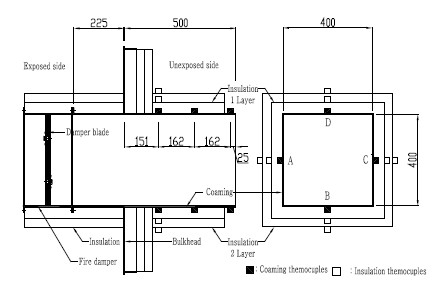

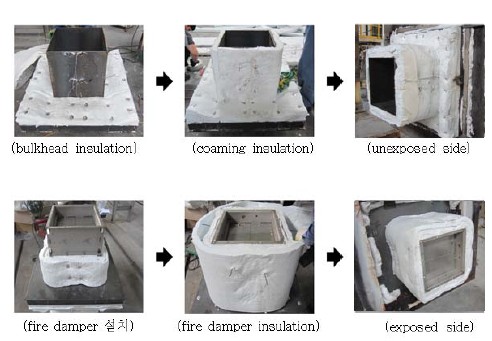

제작된 3가지 타입의 실험체는 Table 4와 같이 세라믹울의 적용 두께와 방열부위를 달리하였으며, 본 실험에서는 방화 댐퍼의 방열성능 평가를 위하여 비 노출면 격벽의 방열재 표면으로부터 25 mm 떨어진 코밍 방열재 위에 8개 지점, 그리고 코밍 표면 12개 지점 총 20개의 K 타입 표면 열전대를 Figure 4와 같이 설치하였으며, Figure 5는 실험체 제작과정을 나타내었다.

4. 실험결과

4.1 코밍 방열재 표면 온도 상승

코밍부위 방열 두께에 따른 비 노출면 코밍 방열재 표면 온도상승이 180℃에 도달하는 시간을 파악하기 위해 코밍을 구속하고 있는 격벽 방열재로부터 25 mm 이격된 지점의 방열재 레이어별로 표면 열전대를 설치해 표면 온도변화를 측정하였으며, 결과는 Table 5와 같이 나타내었다.

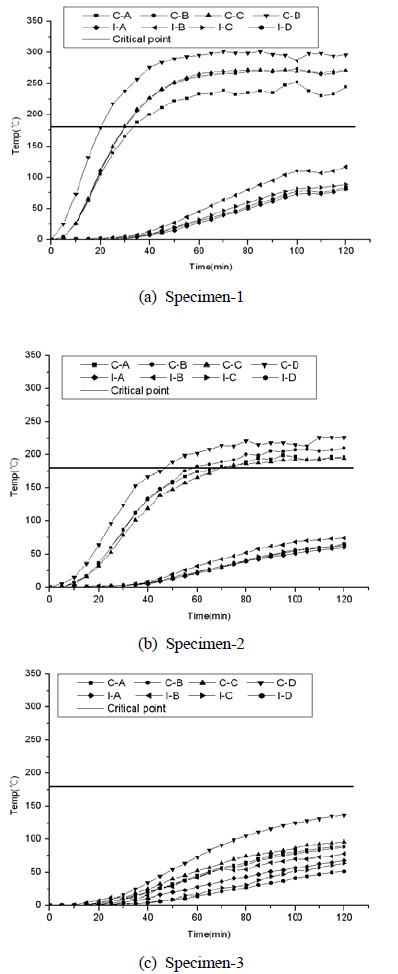

Table 5를 볼 때 120분 실험 시간 동안 첫 번째 레이어의 표면 온도상승 값은 실험체-1의 경우 322 ~ 397 ℃, 실험체-2의 경우 179 ~ 216 ℃로 두 실험체 모두 방열성능 허용 기준 값을 초과 하였으나, 실험체-3의 경우 126 ~ 159 ℃로 방열성능 허용 기준을 만족하는 것으로 나타났다.

두 번째 레이어 표면 온도상승 값은 실험체-1의 경우 81 ~ 117 ℃, 실험체-2의 경우 60 ~ 74 ℃, 실험체-3은 51 ~ 78 ℃로 3개 실험체 모두 방열성 허용 기준을 만족하는 것으로 나타났다.

4.2 코밍 표면 온도 상승

방화 댐퍼 블레이드 방열 유무에 따른 비 노출면 코밍 표면 온도상승이 180℃에 도달하는 시간을 파악하기 위해 코밍을 구속하고 있는 격벽 방열재로부터 151 mm, 313 mm, 475 mm 이격된 지점에 열전대를 설치해 코밍 표면 온도변화를 측정하였으며, 결과는 Table 6과 같이 나타내었다.

Table 6을 볼 때 120분 실험 시간 동안 151 mm 지점에서의 표면 온도상승 값은 실험체-1의 경우 433 ~ 501 ℃, 실험체-2의 경우 317 ~ 414 ℃, 실험체-3의 경우 295 ~ 316 ℃로 3개 실험체 모두 방열성능 허용 기준을 모두 초과 하는 것으로 나타났으며, 313 mm 지점에서의 표면 온도상승 값은 실험체-1의 경우 374 ~ 446 ℃, 실험체-2의 경우 308 ~ 358 ℃, 실험체-3의 경우 138 ~ 185 ℃로 3개 실험체 모두 방열성능 허용 기준을 모두 초과 하는 것으로 나타났으며, 475 mm 지점에서의 표면 온도상승 값은 실험체-1의 경우 253 ~ 274 ℃, 실험체-2의 경우 196 ~ 226 ℃실험체-3의 경우 88 ~ 136 ℃로 실험체-1, 2는 방열성 허용 기준을 초과 하였으나, 실험체-3은 방열성 허용 기준을 만족하는 것으로 나타났다.

4.3 내화성능

탄화수소화재 조건의 내화시험 기준에 따른 실험 결과는 Table 7에 나타내었다. 실험결과 3개 실험체 모두 비 노출면에서의 화염 발생이 없었으며, 또한 가열로 내부의 화염을 관통시키는 유해한 갭 발생이 없어 보존성 120분을 확보하였다.

방열성에 대한 각 실험체의 결과는 Figure 6에서와 같이 비 노출면 코밍 방열재 표면에 대한 방열성능은 3개 실험체 모두 120분을 만족하였으나, 비 노출면 코밍 표면의 최고 온도상승에 대하여 댐퍼 블레이드 내부에 방열재를 넣지 않고 코밍 부위만 방열한 실험체-1, 2의 경우 각각 20분, 45분으로 방열성능 120분을 만족하지 못하였으며, 코밍과 댐퍼 블레이드 내부를 방열한 실험체-3은 방열성능 120분을 만족 하는 것으로 나타났다.

댐퍼 블레이드 내부에 방열재를 넣지 않은 실험체-1의 경우 실험시작 20분 후 비 노출면 코밍 표면의 온도상승이 188 ℃로 나타났으며, 실험체-1과 동일 부위 방열 조건으로 방열두께가 증가된 실험체-2의 경우 45분 후 비 노출면 코밍 표면 온도상승이 181 ℃로 실험체-1에 비하여 방열성능이 25분 정도 더 유지되는 차이를 보였으며, 댐퍼 블레이드 내부에 방열재를 넣고 코밍 부위에 방열두께 변화 를 준 실험체-3의 경우 실험시작 후 120분이 경과될 때까지 비 노출면 코밍 표면 온도상승이 136 ℃로 요구 방열성능 기준을 만족 하였다.

5. 결 론

방화 댐퍼의 H-120 등급 방열성능 확보를 위하여 방화 댐퍼 블레이드의 방열 유무와 코밍 부위 적용 방열재의 두께를 변화시켜 120분 탄화수소 화재 조건의 내화 실험을 실시한 결과, 다음과 같은 결론을 도출할 수 있었다.

1) 댐퍼 블레이드 내부에 방열재를 넣지 않고 코밍 부위에 방열두께 변화를 준 실험체-1, 2의 경우 각각 20분, 45분으로 모두 120분 방열성능을 만족하지 못하였으며, 댐퍼 블레이드 내부에 방열재를 넣은 실험체-3은 120분 방열성능을 만족하는 것으로 나타나 블레이드 방열조건이 방화 댐퍼 내화성능에 큰 영향을 미치는 요인임을 알 수 있었다.

2) 비 노출면 코밍 방열재 각 레이어별 표면 온도 측정 결과를 통하여 노출면 코밍 부위 방열두께가 88 mm, 126 mm이면서 댐퍼 블레이드를 방열하지 않은 경우 비 노출면 코밍 방열두께는 88 mm 정도가 적정하며, 노출면 코밍 방열 두께가 126 mm이면서 댐퍼 블레이드 내부에 방열재(20 mm)를 넣은 경우 비 노출면 코밍 방열 두께 50 mm로 방열성능을 확보할 수 있는 것으로 나타났다.

3) 코밍 거리 별 표면 온도를 측정한 결과 방화 댐퍼 내화시험 기준에서 요구하는 비 노출면 코밍 최소 돌출 길이(500 mm) 에서의 방열성능 확보를 위해서는 댐퍼 블레이드 내부를 방열하여야 하며, 블레이드 내부를 방열하지 않은 경우에는 코밍 방열 길이를 500 mm 이상으로 하여야 하는 것으로 판단된다.

Acknowledgments

본 연구는 지식경제부 지역산업기술개발사업 지원에 의한 “해양구조물용 H-120 Class Quick Acting Fire damper 개발” 사업의 수행 연구결과이며, 이에 감사드립니다.

References

- J.-S. Kim, “Offshore standard for fire & explosion protection materials”, Journal of the Korean Society of Marine Engineering, 36(6), p751-752, (2012), (in Korean).

- T.-J. Choi, U.-T. Kim, and J.-S. Kim, K. -K, S.-C. Jang, and S.-M. Han, “An experimental study on the hydrocarbon fire resistance test of the "H" class divisions”, Proceedings of the 36th KOSME Spring Conference, p205, (2012), (in Korean).

- BS, “Fire tests on building materials and structures. method for determination of the fire resistance of elements of construction (general principles),” UK, BS 476 Part 20, (1987).

- DNV, “Standard for certification-no. 2.9,” NOR, Type Approval Programme No. 470, (2003).

- ASTM, “Standard test methods for determining effects of large hydrocarbon pool fires on insulated marine bulkheads and decks, constructed of steel,” USA, ASTM F 2133-01, (2007).

- IMO, “Adoption of the international code for application fire test procedures,” IMO Res. 307(88), (2010).

- ISO, “Fire-resistance tests - elements of building construction - part 3,” ISO 834-3, (2012).

- Cerak Wool New-Bio 1100-1300, www.kccworld.co.kr/eng/business/insulation_materials, Accessed December 11, 2012.