A study on the pressure controller design of multiple control valve structure

In this Study, another way to accomplish the goal of meeting large steam-flow requirements is the use of multiple valves. Multiple valves can provide better control in meeting the precision pressure controller requirements. Simulation demonstrates the effectiveness of the pressure controller. The key point of this study is to precisely control the position of the control valve on the outside of the electro-hydraulic system using a special PID controller. Simulation and experiments verify the performance of the controller.

초록

본 연구에서는, 대형 증기유량이 요구되는 플랜트에서 정밀한 압력제어의 요구를 충족시키기 위한 다른 방법으로 3단계의 다중 제어밸브 구조를 이용하여 압력을 제어하는 제어기를 설계하는 내용이다. 본 연구의 핵심은 전기 유압시스템 외부에 별도의 PID 제어기를 이용하여 제어밸브의 위치를 정확하게 제어하는 것이다. 시뮬레이션 및 실험을 통해 제어기의 성능을 검증한다.

Keywords:

Single Control Valve, Multiple Control Valve, Hydraulic Control Valve, Pressure Controller, 단일 제어밸브, 다중 제어밸브, 유압제어밸브, 압력제어기1. 서 론

최근에, 산업계의 많은 분야에서 전기유압시스템(EHS : Electro-Hydraulic System)이 광범위하게 응용되고 있는 추세이다. EHS는 빠른 응답속도, 위치 정확도, 고출력 등의 장점을 가지고 있어, 해양플랜트, 발전 및 석유화학 플랜트 분야에서 밸브의 위치제어를 통해 유량 및 압력을 정밀하게 제어하기 위한 액츄에이터로 사용되고 있다.

유압 밸브는 일반적으로 기존의 제어밸브와 비례제어밸브로 나눌 수 있다. 기존의 제어밸브는 정확하고 빠른 응답성능을 요구하는 플랜트 분야의 경우 그 응용범위가 매우 제한적이다. 따라서 최근에는 유압 밸브기술에 기초한 전기유압시스템의 적용이 필수적이다[1].

본 연구에서는, 대형 증기유량이 요구되는 플랜트에서 증기시스템 back-pressure 제어방식에 대해 정밀한 압력제어의 요구를 충족시키기 위한 다른 방법으로 3단계의 다중 제어밸브 구조를 이용하여 압력을 제어하는 방법을 제안하고자 한다.

Back-pressure 제어는 미리 정해진 증기 압력을 유지하는 데 사용된다. 제어밸브 입구와 출구의 배관에 위치한 압력 송신기는 압력의 변화를 제어기로 송신한다. 제어기는 압력송신기의 정보를 이용하여 제어밸브의 출구압력을 일정하게 유지하기 위해 피드백 제어를 통해 밸브를 제어하게 된다[2][3].

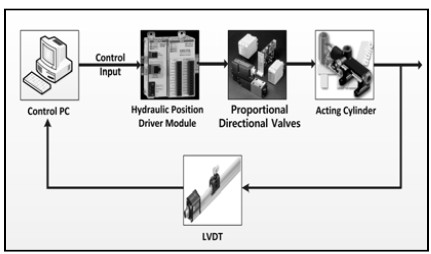

3단계 다중제어밸브(Multiple Control Valves) 구조는 3개의 서로 다른 크기의 밸브를 병렬로 배열한 구조로써, 압력제어 프로세스의 요구사항에 대해 단일제어밸브(Single Control Valve) 구조보다 나은 제어 성능을 제공할 수 있다. 3단계 압력제어 방식에서, 각각의 단계는 유압 제어밸브(Hydraulic Control Valve)와 변위센서(LVDT : Linear Variable Differential Transducer)의 피드백(Feedback)제어 방식을 사용하여 각각의 밸브에 피스톤 로드 (Piston Rod) 제어신호를 출력하여 정밀하고 빠른 개폐로 압력제어가 가능하게 한다. 실험 및 시뮬레이션을 통하여 제어기의 성능을 검증하였다.

2. 다중 유동경로 압력제어

2.1 단일 제어밸브 구조

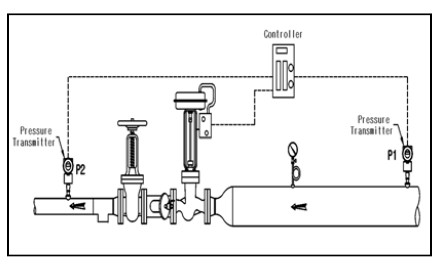

Figure 1의 단일 제어 밸브 레이아웃은 정확한 제어 동작을 제공하는 제어기와 피드백 감지 장치로 압력 송신기를 사용하며, 유압 밸브가 최종 제어 요소이다.

단일 제어밸브 구조의 back-pressure 제어방식은 일반적으로 즉시 증기 부하의 요구에 증기 저장 기능이 없는 소형 시스템에서 사용되는 피드백 제어 방식의 한 유형이며, 제어밸브 출구 증기 설정 압력의 정밀 제어에는 한계가 있다.

2.2 다중 제어밸브 구조

고압의 대형 증기에 대한 요구를 달성하는 또 다른 방법은 다중 제어밸브 구조의 사용이다. 다중 제어밸브 구조는 단일 제어밸브 구조 보다 정확하고 정밀한 프로세스 요구 사항에 대해 보다 향상된 제어 환경을 제공한다.

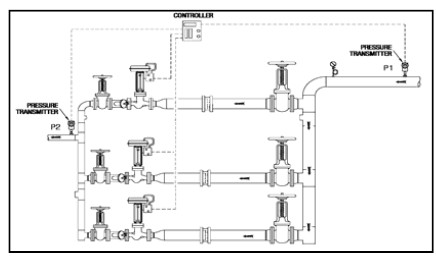

Figure 2의 다중 제어밸브 구조의 압력 제어 방식에서 밸브 제어기는 압력송신기의 출력을 이용하여 피드백 제어 방식을 사용하고 있다. Figure 2와 같이 시스템은 각각 다른 크기의 제어밸브와 배관을 이용하여 필요한 압력이나 유량에 따라 각 제어밸브를 제어하게 된다.

증기의 순간 고압에 대한 수요는 보일러의 셧다운(shut-down)이 발생할 수 있다. back-pressure 컨트롤을 사용하면 보일러의 셧다운을 방지 할 수 있으며, 밸브의 입구 압력과 출구 압력을 감지하여 정해진 제어밸브 출구의 증기 설정 초과 압력을 식별하고, 출구의 증기 설정 압력을 유지하기 위해 각각의 제어밸브를 제어한다.

3. 제어밸브 압력제어기 설계 및 구현

3.1 3단계 다중 제어밸브 모델

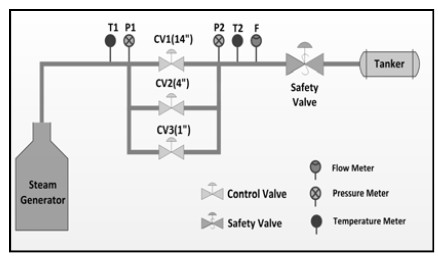

Figure 3은 본 연구에서 제안한 다중 제어밸브 구조의 압력 제어 방식에 대한 단순화된 모델을 나타낸 것이다.

다중 제어밸브 구조는 증기발생기, 증기저장기, 다중 제어밸브(4인치/2인치/1인치)와 안전밸브, 압력제어기 등으로 구성된다. 제어밸브의 입구와 출구에는 각각 압력, 온도, 유량 송신기가 설치되어 있다.

압력제어기를 설계하기 위해 제어밸브 출구에 안전밸브를 설치하였다. 안전밸브는 입구 압력이 설정값 이상이 되면 리프트가 열리면서 증기를 방출하게 되며, 입구 압력이 설정값 미만이 되면 리프트가 자동으로 닫히는 구조로써, 기기(機器)나 관로 등의 파괴를 방지하기 위해 최고 압력을 제한하는 밸브이다.

본 연구에서는 압력제어기를 설계하여 3개의 다른 크기의 제어밸브를 이용하여, 제어밸브 그룹의 출구압력(=안전밸브의 입구 압력)이 안전밸브가 열리는 설정값이 되도록 압력을 일정하게 제어하는 제어기 설계가 목표이다.

4. 실험 및 시뮬레이션

4.1 다중 제어밸브 압력제어기 시뮬레이션

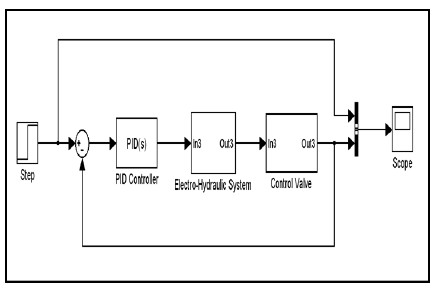

시뮬레이션은 제어밸브의 스템(Stem) 위치 제어하여 압력을 제어하기 위한 압력제어기의 성능을 조사하기 위해 수행되었다. 유압 액츄에이터, 밸브 및 실린더는 제조업체에서 제공한 매개 변수를 사용하여 모델링되었으며, 밸브에 대한 PID 제어기는 모델에 포함되었다. 변위센서 신호는 전방의 PID 제어기에 피드백 신호를 제공한다.

다중 제어밸브 제어에서 PID 제어기는, 제어밸브 그룹의 출구 압력을 일정하게 유지하기 위해 각각의 제어밸브 스템의 위치를 제어하는데 사용된다[4]-[6].

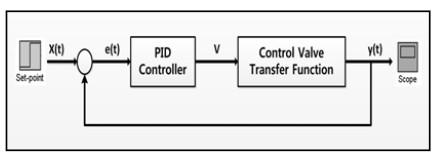

Figure 5에서 x(t)는 제어밸브 스템의 목표 위치, y(t)는 제어밸브 스템의 실제 위치, e(t)는 x(t)-y(t), V는 제어밸브 입력이다.

PID 제어기는 제어기 입력 E(t)와 제어밸브에 적용되는 제어기 출력 V(t) 사이의 관계식은 식 (1)과 같다.

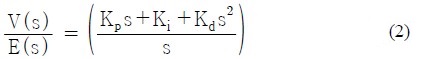

식 (1)에서 Kp, Ki, Kd는 각각 비례, 적분, 미분 상수이며, e(t)는 기준입력과 출력의 오차, V(t)는 제어 입력이다. PID 제어기에 대한 전달함수는 식 (2)와 같다.

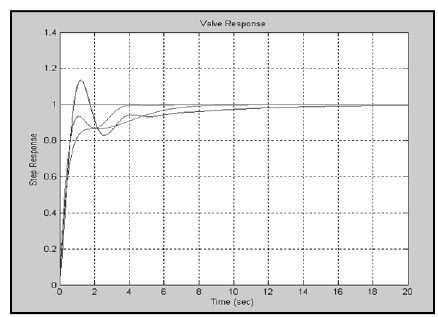

제어밸브 그룹을 시뮬레이션하기 위해 Figure 6과 같이 모델을 구성하였다. 상승시간, 정상상태 오차, 정상상태 오버슈트와 같은 제어밸브 스템의 응답과 각 제어밸브의 서로 다른 특성은 PID 제어기의 이득에 의해 제어되며[7][8], 시뮬레이션 결과는 Figure 7과 같다.

4.2 다중 제어밸브 압력제어기 실험

Figure 3에서 제안한 다중 제어밸브 구조의 압력 제어 모델을 실제로 구성하여 안전밸브의 설정 압력까지 일정하게 압력을 증가시켜, 일정시간 동안 압력을 유지시켜, 안전밸브가 정상 동작하는지 여부를 실험하였다.

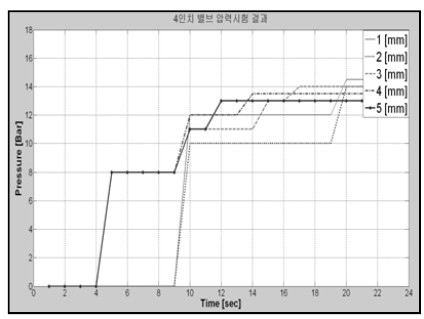

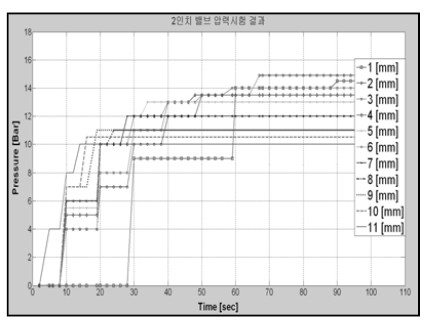

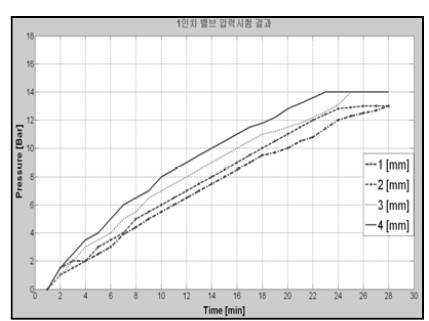

실험의 첫 단계로, 각각의 제어밸브의 응답 특성을 파악하기 위해 밸브별로 스템을 일정하게 열어서 압력변화에 대한 데이터를 측정하여 제어대상의 압력변화 특성을 파악하였다.

안전밸브의 주요 성능 특성은 Table 1과 같다.

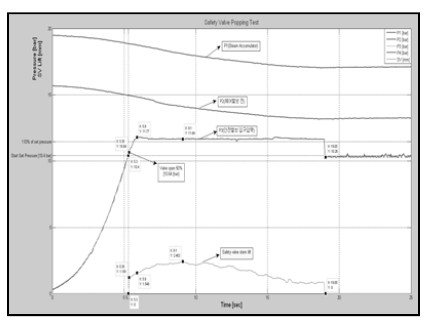

Table 1의 안전밸브 특성을 고려하여 실제 실험을 수행하였다. 제어밸브 그룹의 최종 출구압력(=안전밸브의 입구 압력)이 안전밸브의 over pressure가 넘지 않도록 각각의 제어밸브 스템을 제어하여 일정한 압력이 출력되도록 제어하여 원하는 출력을 얻었으며, 압력제어기의 성능을 확인할 수 있었다.

Figure 11에서 P3는 제어밸브 그룹의 최종 출구압력(=안전밸브의 입구 압력)이며, SV는 안전밸브 스템을 나타내고 있다. 아래의 Table 1과 같이 압력이 10.4 [bar]일 때, 안전밸브 리프트(lift)가 열리며 일정시간 열려 있다가 10.26 [bar]에서 리프트가 닫히게 된다. 이때, 리프트의 최대 개방 길이는 약 2.4 [mm]로 주요 성능이 Table 1과 거의 일치함을 보여준다. 이는 압력제어기가 일정한 압력을 유지함으로써, 안전밸브의 주요성능 지표를 확인함으로써 압력제어기의 제어성능이 확인된 것이다.

5. 결 론

본 연구는 다중 제어밸브 구조를 이용한 압력제어기 설계에 대한 내용으로써, 압력제어시스템을 제작하여 압력제어의 방법을 제안하고, 실제 플랜트를 구성하여실험 및 시뮬레이션을 통해 제어기의 성능을 검증할 수 있었다. 향후, 발전 및 석유화학플랜트 정밀 압력제어기에 응용이 가능할 것으로 기대된다.

References

- Asst. Lect., Munaf F. Bader, “Position control system of hydraulic cylinder based on microcontroller”, Journal of engineering and development, 12(3), p25-39, (2008).

- U. S. Department of Energy, Industrial Steam System Process-Control Schemes.

- Cristian Patrascioiu and Casen Panaitescu Control valves-modeling and simulation”, Proceedings of the 5th WSEAS International conference on Dynamical Systems and Control, p63-68, (2009).

- Kri Baker, and Tian Seng Leong, “Model predictive control of steam turbine”, 18-879M Special topics in system and control, Carnegie mellon university, (2009).

- D.N. Raut Dr. , and Mehul S Prajapati, “Analysis of pressure relief valve using matlab simulink”, Proceedings of the 37th National & 4th International conference on fluid mechanics and fluid power, FMFP–FP-01, p1-6, (2010).

- Joseph J. Yame, and Lhoussain El-Bahir, “Teaching control valve friction using modeling and simulation”, Proceedings of the American society for engineering education annual conference & exposition, (2005).

- Ma Jin, Chan Afang, and Lv Lixia, “Mathematical modeling and simulation of pressurizer control system”, The 2nd Conference on Computer Application and System Modeling, p0362-0366, (2012).

- Chhaya Sharma, and Sanjeev Gupta, Vipin Kumar, “Modeling and simulation of heat exchanger used in soda recovery”, Proceeding of the World Congress on Engineering, 2, (2012).