A study on the robot for mining of underground resources

Mining diggers have been substituted with the robots for the mining works in dangerous and narrow tunnel, and those demands are increased in nowadays. In this study, experimental research on the remote controlled robots to perform after the development of the robot. According to the test results, performances of the developed robot and its working devices have been modified several times. It has been considered that the robot keeps its optimum performance in states as follows; driving speed 1.0 km/h, crawl angle 10°, spiking cycle 500bpm and breaking power 30 kgfm. And also it has been found that sufficient cooling for the robot's working parts is essential to extend those working periods longer than 3 hours steadily under rating condition.

초록

지하자원 채굴을 위한 갱도나 협소하고 위험한 공간에서 사람을 대신하여 채굴작업을 수행하는 로봇의 수요가 증가되고 있다. 본 연구에서는 원격 제어형 로봇 및 작업기구를 개발하여 석탄광산에서 원활한 채굴작업을 수행가능한지를 시험 갱도에서 확인하였다. 시험한 결과 개발된 로봇은 주행속도 1.0 km/h, 등판가능 경사도 10° 정도임을 확인하였다. 협소한 공간에서 분쇄기의 타격회수 500bpm, 타격력 30kgf-m을 유지해야만 터널에서의 채굴작업이 가능하고, 최대 3시간까지 작업을 수행하기 위해서는 터널 내부의 환경조건을 분석하여 로봇을 충분히 냉각시키는 냉각시스템이 필요함을 알 수 있었다.

Keywords:

robot, autonomous driving, bucket, breaker, underground resources, 로봇, 자율주행, 버켓, 파쇄기, 지하자원1. 서 론

지능형 로봇기술은 전자, 전기, 기계공학 등의 발전에 힘입어 다양한 용도에 사용되고 있다. 특히 인간이 수행하기 어려운 극한환경에 투입되는 자원탐사 및 채굴 작업 등에 투입되는 지능형 로봇의 개발은 위험한 작업으로 인해 자원개발에 한계를 겪고 있는 산업분야에 시급하게 요청되고 있다[1].

특히, 석탄채굴에 이용되는 로봇은 석탄 적치장에서 비교적 깊고 멀리 떨어진 지하갱도에 투입된다. 따라서 로봇을 지하갱도까지 효율적으로 투입시키는 방법은 로봇의 자율주행에 의한 방법에 비해 광산에서 사용되는 기존의 화차에 로봇을 탑재하여 작업장 근처까지 안전하게 운반하고, 자원개발 및 채굴에 맞도록 로봇을 조립하여 자율주행에 의해 작업현장에 투입되는 방식이 적절하였다[2].

우리나라 탄광은 평균적으로 매년 20 m 이상 작업심도가 깊어짐에 따라 지압증가, 막장기류 온도상승, 지하자원 운반 및 작업장 투입거리 증가, 각종 시설물 증설 등의 심부화 현상이 나타나면서 광부들의 노동 기피현상이 늘어나고 있다. 그 대응방안으로 광산기술의 고도화 및 작업장비의 기계화를 넘어서는 작업용 로봇의 개발이 시급하다[3][4].

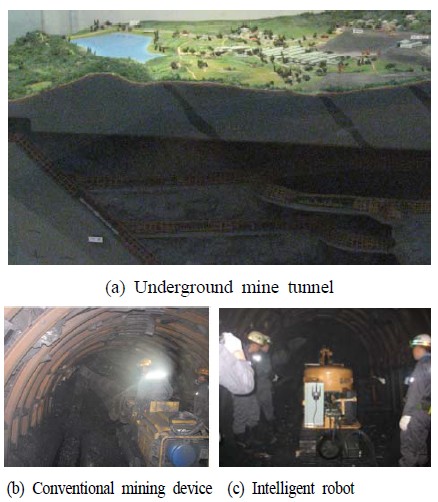

Figure 1에서 (a)와 같은 석탄광산의 지형에서 (b)에 보이는 기존의 탑숭형 소형 채굴장비는 인력에 의한 채광능력에 비해 작업강도가 크게 개선되지만 작업자가 위험에 노출되는 단점이 있다. 따라서 작업자가 지하갱도 내의 안전한 운전제어실에서 (c)에 보이는 로봇을 조작하고 작업상황을 모니터링 해야 한다[3].

이를 위해 본 연구에서는 협소한 지하갱도 내에서 자유롭게 이동하면서 조작자에 원격제어에 의해 채광 이 가능한 지능형 로봇을 개발하고, 이를 이용하여 지하갱도 내에서 경석처리를 위한 타격성능시험을 수행한 결과를 제시하였다[2].

2. 시작품 설계

2.1 설계사양 결정

지하갱도에는 가연성 가스와 석탄분진 등으로 인하여 로봇에 고장이 발생하거나 전기적 스파크 등으로 폭발사고가 발생할 수 있다. 이를 방지하기 위하여 가능한 모든 전기․전자부품은 높은 보호(IP) 및 방폭(IS) 등급을 갖는 설치함 내부에 설치되도록 설계하였다. 로봇의 작업반경 및 연속작동으로 인한 작동유의 온도상승은 Table 1의 현장적용 탄광의 작업환경을 고려하였다.

이러한 환경에서 원활한 채광작업을 수행할 수 있도록 하는 로봇의 사양은 Table 2에 보이는 바와 같이 결정하였다.

2.2 유압장치 설계

로봇을 지하갱도에 투입하여 생산성을 향상시키기 위해서는 로봇이 3시간 이상 연속운전이 가능하고, 0.5 m3/hr 이상의 작업능력을 발휘하여야 한다. 이와 같은 성능을 발휘하기위해 15 kw 용량의 방폭형 전동기를 사용하여 유압펌프를 구동하고, 이로부터 발생된 유압은 PLVC(programmable logical valve control)를 통해 제어된 유량이 주행장치와 작업기구의 유압모터 및 유압실린더에 공급되도록 설계하였다. 여기서 사용된 유압펌프의 토출량은 식 (1)에 의해 계산된다.

여기서, VD는 펌프의 배제용적(m3/rev), Do는 치차의 바깥지름(m), Di는 치차의 안지름(m), L은 치차의 폭(m)이다.

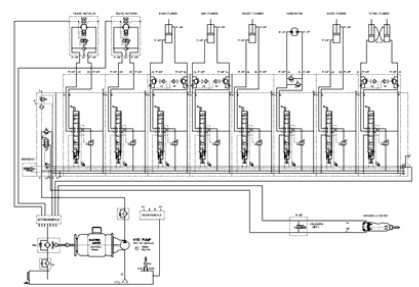

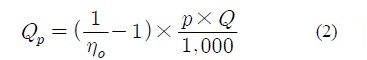

Figure 2는 본 연구를 통해 개발된 로봇의 유압시스템의 회로도이다. 작업기구에서 발생되는 마찰열에 의해 작동유의 온도는 43~66℃ 범위를 유지하도록 냉각장치를 설치해야한다. 작동유의 온도상승에 따른 점도강하는 밀봉장치 및 마찰부의 밀봉성능과 윤활성능을 저해하고 작동유의 열화촉진과 케비테이션을 일으켜서 구성부품의 고장 또는 불안정 운전에 이르게 한다. 유압시스템의 냉각장치 설계를 위해서 식 (2)로부터 발열량 Qp(kw)을 구한다.

여기서, ηo는 유압시스템 효율(%), p는 토출압력(Pa), Q는 유량(m3/s)이다.

상기 효율은 유압펌프, 모터 및 제어밸브를 중심으로 하는 것이기 때문에 구호밸브와 배관손실 등의 누설량과 마찰손실을 감안할 경우 발열량은 다소 증가되므로 이에 대한 영향을 고려해서 열교환기를 선정해야 한다.

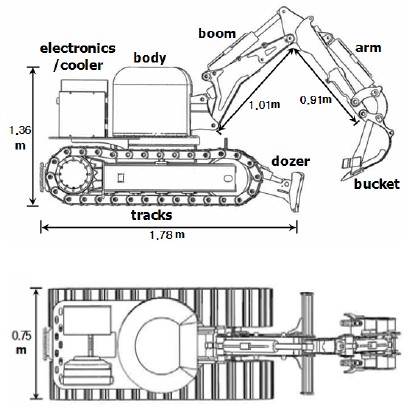

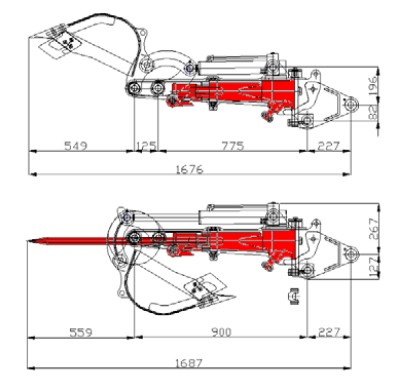

본 연구에서 개발한 로봇의 구조와 주요치수는 Figure 3에 보이는 바와 같고, 조립상태의 3차원 형상은 Figure 4와 같다[4].

로봇의 작업기구인 버켓과 분쇄기는 협소한 지하갱도 내에서 용이하게 사용될 수 있도록 암 끝부분에 부착되도록 하고, 로봇 몸체의 상부에는 전방 작업 상황을 파악할 수 있도록 레이저 스캐너와 적외선 카메라를 각각 2대씩 설치하였으며, 로봇과 로봇 주변의 상황을 파악할 수 있도록 상부에 CCD 카메라를 설치하였다. 이렇게 함으로서 원격으로 로봇을 조종하는 작업자로 하여금 영상정보를 통해 로봇의 조작상태와 주변상황을 인지하고 조이스틱으로 조정하거나, 비상상황이 발생할 경우에는 무선통신 제어기를 이용하여 근거리에서 로봇을 직접 관찰하면서 제어가능하다[4].

3. 로봇의 작업기구 제작

3.1 작업기구 설계

지하자원 채굴용 지능형 로봇의 작업기구는 Figure 5와 같이 버켓과 분쇄기로 구성된다.

일반적인 석탄 굴삭 작업은 버켓을 사용하다가 버켓으로 작업할 수 없을 정도로 큰 경석과 같이 단단한 물질이 나타나면 버켓을 굽히고 분쇄기에 치즐을 삽입하고 타격하여 경석을 파쇄한 뒤 다시 버켓으로 경석을 처리하게 된다.

3.2 작업기구의 타격시험

분쇄기의 성능을 확인하기 위해 Figure 6과 같이 타격시험기를 이용하여 타격성능을 확인하였다.

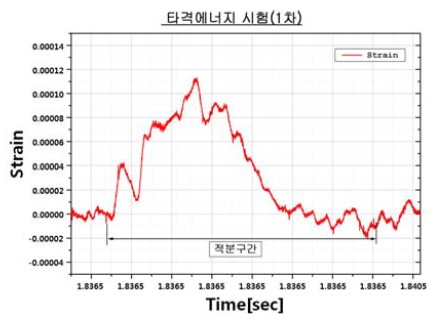

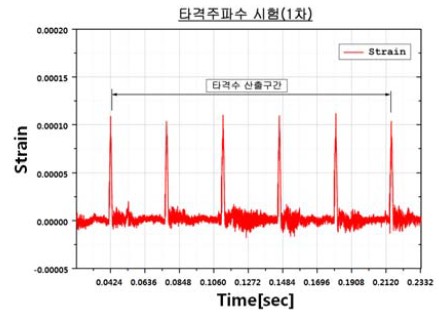

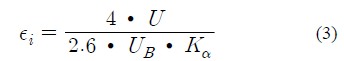

Figure 7은 로봇에 설치된 타격장치의 타격에너지를 측정한 것이고, Figure 8은 타격에너지의 펄스파형을 측정한 결과이다. 타격에너지는 80.8 J, 타격 주기는 34ms이므로 타격주파수는 29.1Hz로 산정되었다. 분쇄기의 1회 타격에 의한 타격에너지는 스트레인 게이지로부터 측정된 변화량과 식 (3)으로부터 유도된 충격하중에 대한 탄성 변형량을 25회 측정된 값의 산술평균을 적용하여 타격에너지를 계산하였다.

여기서,

는 타격에너지(J), U는 휘스톤 브리지 출력전압, UB는 휘스톤 브리지 입력전압, Ka는 증폭기의 증폭계수(U/UB)이다

는 타격에너지(J), U는 휘스톤 브리지 출력전압, UB는 휘스톤 브리지 입력전압, Ka는 증폭기의 증폭계수(U/UB)이다

타격 주파수 fi는 5회의 연속적인 타격주기 ti(sec)의 역순이며 아래 식에 따라 산출하였다.

4. 결 론

지하자원 채굴용 로봇에 대한 연구를 통해 다음과 같은 결론을 도출 할 수 있었다.

(1) 개발된 로봇이 열악한 지하 환경에서 경제성을 얻도록 하는 적어도 3시간 이상의 작업이 가능하도록 유압시스템에 충분한 용량의 냉각시스템을 설계하려면 작동유의 온도가 허용치를 넘어서지 않도록 발열원과 발열량을 찾아 계산하고, 효율적인 유압 회로도를 구성하여야 한다.

(2) 협소한 지하공간에서 로봇의 작업기구를 원활하게 사용하기 위해서 갱내환경을 분석하고, 작업기구 설계는 갱도의 크기 및 분진, 가스, 온도 등과 같은 환경에 적용할 수 있도록 설계사양을 결정하며, 작업에 방해가 되지 않고 외부 충격으로부터 손상되지 않도록 로봇의 주요부품의 배치 및 보호등급을 고려해야 한다. 보다 지능적이고 효율적인 제어성능을 갖도록 작업 영역뿐만 아니라 로봇 자체의 상태를 파악하기 위한 감시 카메라의 설치가 필요하였다.

(3) 지하자원 채굴용 로봇의 작업성을 높이기 위해 버켓을 이용한 하역작업과 분쇄기를 이용한 분쇄작업이 신속하게 전환되는 구조로 설계하였고, 80.8 J의 타격에너지와 29.1Hz의 속도로 지하에서 경석을 타격할 경우 경석이 파괴되었다. 이보다 큰 용량의 분쇄기를 적용할 경우에는 로봇 중량이 가벼워 반발력 때문에 안착이 불가능하고, 버켓 조립 암의 허용강도를 초과하므로 적용된 분쇄기는 중량이 2.5ton인 로봇에 적합하였다.

(4) 로봇에 장착된 타격장치의 작업능력이 파악됨에 따라 채광작업 중 발견되는 경석의 파쇄작업 소요시간을 예측할 수 있기 때문에 경석을 파쇄할 것인지 타격작업으로 처리할 것인지의 판단 기준이 마련되었다.

References

- J. H. Noh, J. H. Park, and Y. K. Lee, “A study on the intelligent robot design method for the development of resources”, Journal of Korean Society for Precision Engineering Spring Conference, 11, p1265-1266, (2011), (in Korean).

- J. H. Noh, J. B. Park, J. W. Park, K. W. Lee, and J. H. Park, “A study on the hitting performance of intelligent resource development robot”, Journal of Korean Society for Precision Engineering, Fall Conference, 11, p649-650, (2011), (in Korean).

- S. S. Huh, U. H. Lee, H. C. Shim, and J. H. Noh, “Research on force feedback method and autonomous driving for remote operation of an unmanned exploration and mining robot”, Journal of Institute of Control, Robotics and Systems, 39, p532-536, (2010).

- S. S. Huh, U. H. Lee, H. C. Shim, J. B. Park, and J. H. Noh, “Development of an unmanned coal mining robot and a tele-operation system”, 11th International Conference on Control, Automation and Systems, 40, p31-35, (2011).