A study on designing a level gauge for cryogenic liquefied storage vessel by using a differential pressure sensor

The sizes of cryogenic vessels and storage tanks are becoming bigger due to strong demands from semiconductor and LCD industry as well as high-tech electronic industry. Conventional level and pressure gauges used for cryogenic vessels were analog types which made exact measurement difficult for the remained quantity at lower levels due to their poor accuracy. In this study, a design for a digital type gas level gauge which can measure the pressure and level inside of the cryogenic liquefied gas storage tanks has been proposed by using a differential pressure sensor, in which the measured data are monitored by a host PC and are transferred to a mobile printer for data confirmation at local station.

초록

최근 반도체, LCD, 첨단전자산업 관련 분야의 급팽창으로 고압 액화가스 사용이 증가함에 따라 극저온 용기 및 저장탱크도 대형화되는 추세이다. 저장탱크 내의 잔존량을 측정하기 위해 기존에는 아날로그식 액면계와 압력계를 이용하고 있으나 이는 측정이 불편하고 정밀도가 부정확하여 정확한 양을 측정하기가 어렵다. 이에 본 연구에서는 차압센서를 이용하여 극저온 액화가스 저장탱크의 압력과 액면 높이를 측정하고 유선통신기능으로 PC 모니터링이 가능하도록 하며, 모바일 프린터를 연결하여 특정데이터가 출력 가능하도록 디지털식 액면측정장치를 설계한다.

Keywords:

Cryogenic liquefied gas, Storage tank, Digital type gas level gauge, Differential pressure sensor, Level gauge, 극저온 액화가스, 저장용기, 디지털 액면측정장치, 차압센서, 액면계1. 서 론

90년대 중반까지 특수가스 분야 국내 산업은 전적으로 수입에 의존한 형태였지만 90년대 말 이후 국내 업체들이 자체 제조·정제 능력을 보유하게 되었고 반도체, LCD 등 첨단전자산업 관련 분야의 급팽창으로 국내 산업용가스의 수요가 지속적으로 증가하고 있는 실정이다. 특히 최근 생명공학분야 및 산업체 전반에서 고압의 액화가스 사용이 매년 증가함에 따라[1][2] 다량의 가스를 한꺼번에 저장 및 공급할 수 있는 극저온 용기 및 저장탱크도 대형화되면서 안전사고로 인명 손실과 재산상 피해가 증가하고 있다. 이렇듯 대형 극저온 저장탱크는 안전성을 이유로 생활환경과 동떨어진 곳에 설치하고 있는 실정이므로 저장 효율이 높고 안전성과 유지보수가 용이한 저장용기의 개발이 필요하다[3][4].

극저온 저장용기는 1892년 영국의 드와(Dewar)에 의해 개발 된 이후로, 액화질소(LN2), 액화수소(LH2), 액화산소(LO2) 등 -150℃ 이하의 극저온 유체를 저장하기 위해서 개발되어 왔다. 드와 플라스크(Dewar flask), 금속보온용기, 구형 초저온 탱크, 초저온 액화공급설비(cold evaporator), 탱크로리 등을 거쳐 오늘날 사용하는 이중진공단열 방식의 용기로 발전되어 왔다.

탱크 내의 극저온 액화가스의 압력이나 잔존량은 압력 변화에 따라 비중 변화가 비선형적으로 변하여 예측하기 어렵다. 잔존량 측정은 종래에는 탱크의 용량이 비교적 작고 압력이 낮아서 정밀하지 않은 아날로그 형태의 기계식 압력계와 액면계를 사용하여도 큰 문제가 없었다. 또 기존의 측정방식은 탱크로리에 주입 전과 후의 중량을 계량소에서 계측하여 주입량을 측정하였으나 최근 탱크의 대형화 추세에 따라 보다 안전하고 정밀한 압력계와 액면계가 요구되고 있다[5].

이에 본 연구에서는 기존의 아날로그 방식의 압력계 및 액면계가 가격은 고가인 반면 측정 정밀도가 부정확하고, 측정이 불편하여 안전성과 탱크 내의 잔존 액화 가스의 정확한 양을 측정하지 못하는 번거로움을 해결하고 보다 정밀한 측정을 위해 차압센서를 이용하여 극저온 액화가스 저장탱크의 압력과 액면 높이를 측정하고 유선통신기능으로 PC 모니터링이 가능하도록 하며, 모바일 프린터를 이용하여 특정데이터가 출력 가능하도록 디지털식 액면측정장치를 설계하고 제작하는데 목적이 있다.

2. 액면측정장치의 구현

2.1 차압센서에 의한 액면 높이 측정

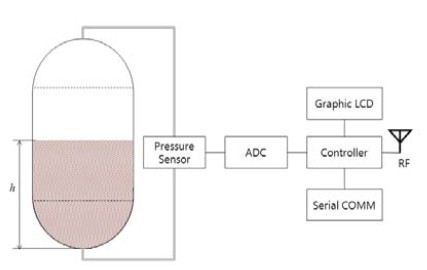

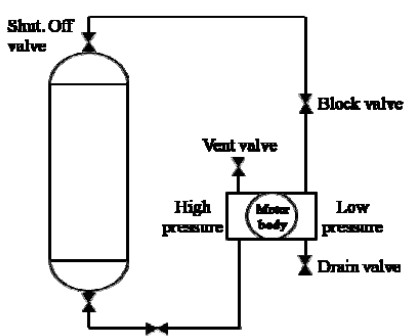

기존의 아날로그식 압력계 및 액면계는 Figure 1과 같다. 이는 비중 보정이 되지 않아 정밀도가 낮은 문제점을 가지고 있다. Figure 2는 본 연구에서 사용할 차압센서를 이용한 디지털 액면측정장치의 기본 구성도이다.

차압센서를 이용하여 상위레벨과 하위 레벨간의 차압신호를 AD 변환신호로 확보한 다음, 압력변화를 고려한 액면과 가스 잔존량 데이터베이스를 구축한다. 구축한 데이터베이스를 바탕으로 차압이 입력되면 액면과 잔존량을 측정하게 된다[5][6].

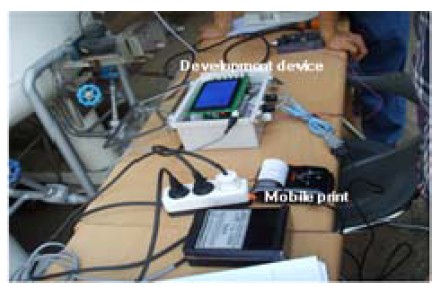

Figure 3은 본 연구에서 사용한 차압센서이며 Sensys사의 DWS B 0002 K1PA를 사용하였다. 측정된 차압으로부터 액면 높이와 부피, 잔존량을 계산하기 위한 마이크로컨트롤러(ATMEGA128A)로 구성되며, 마이크로컨트롤러는 기본적으로 시리얼통신, 유선통신, 그래픽 LCD를 통하여 액면높이, 부피, 잔존량 표시가 가능하도록 하고 모바일 프린터로 특정 데이터를 프린트 할 수 있도록 설계하였다.

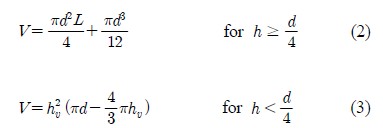

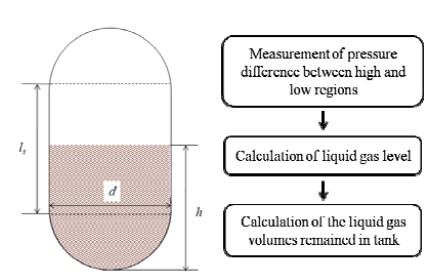

액면 높이 및 잔존량 측정 알고리즘은 Figure 4와 같다. 먼저 높은 곳과 낮은 곳에서의 압력차 신호를 이용하여 액면의 높이를 구한다. 액면의 높이는 다음 식 (1)과 같이 나타낼 수 있다.

여기서, ρ는 액화가스의 밀도를 나타낸다. 높이가 구해지면 2:1 타원체 윗부분에 해당되는 원통형 높이(L)를 구할 수 있게 된다. 탱크 내부에 있는 부피는 다음 식(2), (3)등과 같이 구할 수 있게 된다.

여기서, 첫째 항은 원통부분의 부피를, 두 번째 항은 2:1 타원체의 부피를 나타낸다.

그래픽 LCD 화면을 통해서는 기존의 아날로그식 압력계 및 액면계가 대략의 수치만 확인이 가능했다면, 본 연구의 액면측정장치에서는 Figure 5의 탱크 내에 잔존해 있는 액상가스 부피를 구하는 알고리즘을 통해 구체적으로 사용자가 측정을 원하는 액상가스 종류의 선정, 탱크 안지름과 높이 입력, 화면에 표시할 단위 선택을 자유로운 입력이 가능한 LCD 모니터 상에 GUI(graphic user interface)방식으로 되어 있다. 이후 입력된 데이터를 바탕으로 전술의 차압신호로부터 실제 잔존하고 있는 액상가스의 부피가 자동으로 계산되고 계산된 결과를 현장 및 유선통신망을 통하여 측정자가 어디에서든 확인이 가능하도록 하였다. Figure 6은 실제 설계 제작된 액상가스 부피가 측정된 결과의 화면을 나타낸다. 왼쪽에는 극저온 액화가스저장탱크 내의 가스 잔존량을 그림으로 나타내도록 하였고 오른쪽 상단에는 가스의 종류 선택, 탱크 내부 지름 및 높이를 입력하여 가스 잔존량을 수치로 표현 가능하도록 나타내었다. 이 때 가스 잔존량의 단위도 사용자가 원하는 대로 변환 가능하도록 설계하였다.

2.2 액면 높이 측정 비교

기존의 아날로그식 액면계는 Figure 7 과 같이 저장탱크 상부에서 나오는 배관과 하부에서 나오는 배관을 액면계에 각각 연결하여 저장탱크 상부의 기체압력과 탱크 내부의 액체 압력의 차압이 액면계의 지시값으로 나타나게 된다(단위 : mmH2O). 이를 사용자가 부피 단위로 다시 수계산하여 저장탱크 내부의 액화가스 잔존량을 파악하는 방식이다.

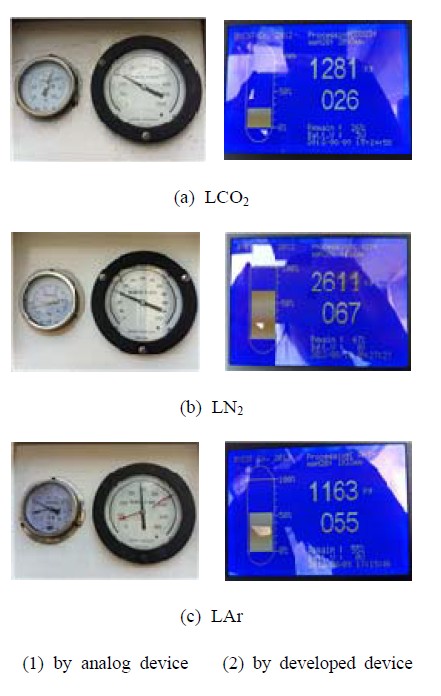

Table 1에는 비교 측정 시험에 사용된 각기 다른 LCO2, LN2, LAr 저장탱크의 사양을 나타내었다. Table 1을 바탕으로 Table 2에서는 LCO2, LN2, LAr에 대하여 아날로그식 액면계(Case 1)의 액면값과 본 연구 액면측정장치(Case 2)의 액면값으로 저장탱크 내의 액화가스 잔존량을 비교한 것이다. LAr의 액면값과 잔존량은 33mmH2O로 미세한 차이가 나는 반면에, LN2와 LCO2의 경우 아날로그식 액면값과 잔존량은 본 연구 액면측정장치 값과 많은 차이가 났다. 이를 확인하기 위하여 사용 Digital indicator (Case 3)를 LCO2 와 LN2 저장탱크에 설치된 차압센서에 각각 연결하여 압력을 확인한 결과, Digital indicator로부터 얻어진 압력 값은 LCO2 저장탱크는 0.207kgf/cm2=2070mmH2O 이고, LN2 저장탱크는 0.415kgf/cm2다=4150mmH2O 로 나타났다. 이는 본 연구에서 개발한 액면측정장치에 의하여 얻어진 수두압력(LCO2 : 2093mmH2O, LN2 : 4166mmH2O)과 비교해 보면, Table 2에서 보는 바와 같이 개발된 액면측정장치가 최대 1%의 오차로 정확하게 측정되고 있음을 알 수 있다.

한편, 아날로그식(Case 1)에 의하여 추정된 부피와 본 연구에서 개발된 디지털식(Case 2)에 의한 계산 부피 결과에 대한 비교를 위한 기준량은 액화가스가 탱크에 처음 충진되었을 때 부피와 기화된 량을 고려한 잔존량으로 삼았는데, Case 2의 액면계 수두 높이(Table 2의 2093mmH2O, 4166mmH2O, 1933mmH2O에)에 근사치로 나타남에 따라 개발된 디지털액면계의 계량데이터에 대한 신뢰를 확보할 수 있었다.

2.3 모바일 프린터 프로그램 및 PC모니터링 프로그램의 설계

극저온 액화가스의 액면높이와 잔존량을 PC에 유선으로 연결하여 확인이 가능하도록 모니터링 프로그램을 설계하였다. 측정장치의 특징은 다음과 같다. 외부 입출력 제어를 위하여 8핀과 4채널 AD 변환이 가능하고, 시리얼포트(serial port)를 이용하여 컴퓨터와 인터페이스가 가능하도록 하였다.

그리고 BIXOLON사의 SPP-R200 모바일 프린터를 연결하여 액면측정장치를 통해 특정 데이터가 현장에서 출력이 바로 가능하도록 프로그램을 설계하였다.

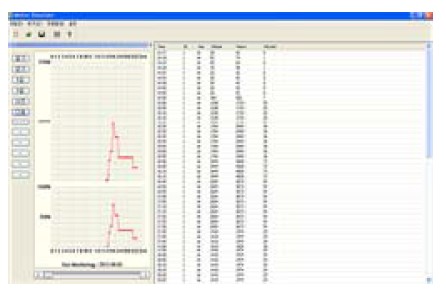

Table 2에서 Case 1, Case 2와 Case 3의 값을 비교했을 때 Case 2의 개발된 디지털식 액면측정장치의 결과가 합당한 것으로 판단됨에 따라, 디지털 방식으로 측정된 탱크의 액면값을 기준으로 삼고, PC 모니터링에 전송되는 값과 모바일 프린터로 데이터를 전송하여 출력된 값으로 Table 3에 나타냈으며, 출력 된 값 모두 디지털식 액면측정장치의 측정값과 일치하는 것으로부터 모니터상의 데이터가 제대로 표시되고 있음을 알 수 있었다. 자동차 내부 네트워크로 널리 적용되고 있는 무선통신 포트는 향후 저장탱크 운반용 차량에 적용하기 위하여 추가 할 예정이다.

Figure 8은 본 연구에서 개발한 유선통신 기능과 프린트 기능을 가진 액면측정장치를 나타내며, Figure 9는 PC 모니터링 프로그램을 이용하여 나타낸 실시간 모니터링 결과를 나타내고 있다.

3. 실제 측정 적용 및 결과

본 연구에서는 극저온 액화가스의 액면높이와 잔존량을 측정하기 위하여 차압센서를 LCO2, LN2, LAr 저장탱크를 대상으로 본 연구에서 개발된 액면측정장치에 각각 연결하여 본 연구 액면측정장치 값과 기존의 탱크에 부착된 아날로그식 액면계 측정값을 비교하였다. Figure 10은 사양이 각기 다른 LCO2, LN2, LAr 저장탱크에 대한 아날로그식 액면계 실제 측정 결과와 본 연구 개발품인 디지털식 액면측정장치의 실제 측정 결과이다. 이 두 가지 측정방식의 액면값으로 저장탱크 내부의 액화가스 잔존량을 비교했을 때 차이가 많이 발생하였다. 이를 확인하기 위하여 사용 Digital indicator를 이용하여 압력을 측정하여 그 값을 비교해 보았다.

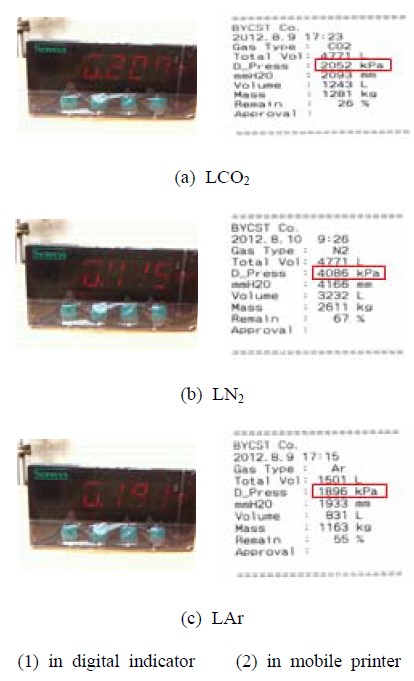

Figure 11는 2.2절에서 측정용 저장탱크의 액면 측정 높이 비교를 위해 사용한 데이터를 Digital indicator 측정값이고 개발한 디지털식 액면측정장치를 모바일 프린터로 출력한 결과물을 나타냈다. 그림 12에서와 같이 실제 현장테스트 상에서도 차압센서의 값이 모바일프린터에 제대로 인식되어 전송되고 있음이 확인됨에 따라(모바일 프린터데이터의 사각박스로 표시된 값은 Digital indicator값과 동일한 값으로 표시됨), 디지털식 액면측정장치가 정상적으로 작동하고 있음이 확인되었다. 한편 사용된 차압센서는 측정 범위가 0~2.0MPa, 출력전압이 0~5V DC, 정밀도가 ±0.25% FS를 사용하였다.

4. 결 론

본 연구를 통하여 아날로그 액면계에 비하여 정밀도가 높고 압력변화에 의한 비중 변화를 반영한 디지털식 액면측정장치를 설계 구축하였다.

저장용기의 원격 사용자 편의를 위한 PC 모니터링 프로그램을 개발하여 유선통신을 통해 PC에서도 관리가 가능하도록 설계하였으며, 특정 데이터를 모바일 프린터로 전송하여 출력 가능하도록 설계하였다.

개발 구축된 측정시스템은 LCO2, LN2, LAr, LO2 등의 극저온 저장탱크에 적용이 가능하며 향후 이를 응용하여 LNG 선박 등 초대형 LNG 저장시설에도 적용할 수 있다.

References

- S. H. Lee, and T. W. Lee, "Deformation analysis of miniature metal bellows charged nitrogen for temperature change to cryogenic condition", Journal of the Korean Society of Precision Engineering, 26(10), p81-88, (2009), (in Korean).

- H. H. Kim, G. J. Han, and D. S. Han, "A study on the structural stability analysis of the cryogenic valve", Proceedings of the Korean Society of Precision Engineering Conference, p569-570, (2008), (in Korean).

- S. Y. Kang, B. H. Kang, and H. J. Choi, “Effect of vapor-cooled heat stations in a cryogenic vessel”, Korean Hydrogen and New Energy Society, 9(4), p170-171, (1998).

- D. J. Choi, "A study on the evaluation of weldments and the design of cryogenic storage vessel", A doctoral dissertation, Korea Maritime University, (2009).

- J. S. Park, H. K. Seo, S. J. Go, H. J. Park, and D. J. Choi, "Design of measurement system of liquefied gas level with very low temperature", Journal of the Korean Society of Precision Engineering, 27(5), p1039-1040, (2010), (in Korean).

- S. J. Go, J. S. Park, H. J. Park, and D. J. Choi, "Development of differential pressure type gas level measuring system of liquefied gas tank with low temperature", Proceedings of the Korean Society of Precision Engineering Conference, Nov), 1, p587-588, (2010, (in Korean).