운항실습선에 적용한 CO2 배출량 저감대책

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

지구온난화에 대한 심각성이 대두되면서 선박부문의 온실가스 배출에 관한 연구가 전 세계적으로 활발하게 진행되고 있다. 이에 반하여 국내 연구 수준은 기초에 그치고 있다. 본 논문에서는 선박으로부터 배출되는 이산화탄소의 여러 가지 저감대책 중에서 운항손실과 투자비용을 최소화하면서 수행할 수 있는 방법으로 전자제어엔진 사용, 트림 최적화, 프로펠러 연마 및 친환경 방오도료의 사용을 선정하였다. 선정된 저감대책들을 운항실습선에 적용하여 시험 운항을 실시하였고 연료소비율에 미치는 영향을 분석하였다. 그 결과, 각 대책들은 약 1~5%의 연료소비율 저감 효과가 있었고 이를 에너지효율운항지수 산출에 적용하면 약 1~5%를 감소시키는 것을 알 수 있었다. 향후 국제적 환경규제를 제정할 때 우리나라에게 유리하도록 대응하기 위해서는 에너지효율운항지수에 대한 연구에도 지속적인 노력이 필요하다고 사료된다.

Abstract

As the seriousness of global environment pollution is gaining increasing public attention, research into greenhouse gas emissions of ships is being carried out globally. At a domestic level, however, in a number of significant fields such research has not been conducted to date. This study examined countermeasures for the reduction of CO2 emission in the fields of electronic control engines, trim optimization, propeller polishing, hull cleaning, and anti-fouling paint using an actual sea-going vessel. Selected countermeasures were applied during sea trials of the ship and the effect of specific fuel oil consumption analyzed. It was found that each countermeasure resulted in a decrease of fuel consumption of 1~5%. The energy efficiency operational indicator (EEOI) was calculated and found to also be improved by 1~5%. Further research into the EEOI of domestic shipping is planned to enhance conformance with international environmental regulations and improve global competitiveness.

Keywords:

CO2, Energy efficiency operational indicator, Trim, Propeller polishing, Anti-fouling paint키워드:

이산화탄소, 에너지효율운항지수, 트림, 프로펠러 연마, 방오도료1. 서 론

기후변화에 관한 정부간 협의체(IPCC)는 제 4차 보고서를 통해서 21세기 기후변화의 가속화 전망을 제시하고 있으며, 현재와 같이 지속적으로 화석연료를 사용한다면 21세기 말까지 지구평균기온이 1.1∼6.4℃ 상승하고, 해수면은 26∼60cm 상승할 것으로 전망하고 있다. 또한, IPCC 배출시나리오에 관한 특별보고서(IPCC Special Report on Emission Scenarios)에 따르면 2000년에서 2030년까지 전 세계 온실가스는 25∼90% 증가할 것으로 예상하고 있으며[1][2], 이에 대응하기 위해서 전 세계적으로 대기중 온실가스 농도를 감축하기 위한 활발한 연구가 진행되고 있다[3]-[7]. 우리나라에서도 CO2 배출량 규제와 관련된 연구가 여러 분야에서 진행되고 있지만 아직 미흡한 수준이다[8][9]. 선박분야에서는 온실가스 배출감소를 위하여 IMO에서 2013년 1월 1일부터 에너지효율설계지수(EEDI)를 제정하여 규제하고 있다. 이는 선박의 크기 및 종류에 따라 탄소배출 허용기준의 감축률이 다소 상이하게 적용되며, 0단계인 2014년 12월 31일까지의 신선에는 기준선값만 적용하고 3단계인 2025년 1월 1일 이후부터는 기준선값 대비 30%의 감축률을 달성해야 한다. EEDI는 기술적 조치에 해당되며 운항적 조치로는 선박에너지효율관리계획서(SEEMP)와 에너지효율운항지수(EEOI)가 적용된다. SEEMP의 경우 선박비치가 강제요건이지만 승인대상은 아니며, EEOI는 자발적인 요건이다. 그러나 SEEMP를 실시하기 위해서는 모니터링 단계에서 EEOI의 활용이 필요하기 때문에 EEOI를 감소시키는 방안에 대한 연구가 필요하다. EEOI를 감소시키는 방법으로는 선형개선, 추진성능개선, 보조동력, 엔진개선, 전력 효율화 및 운항효율화 등이 있다. CO2 저감 측면에는 CO2 포집과 연소가스 후처리 기술 등이 있으며, 신추진동력으로는 LNG 연료 추진선박, 연료전지, 핵추진 선박 등이 있다. 본 연구에서는 운항 중인 실습선에서 큰 비용을 투자하지 않고도 효율을 높일 수 있는 가장 현실적인 측면에서 전자제어엔진의 사용, 운항 중 트림의 최적화, 프로펠러 연마 그리고 방오도료 사용이 연료소비율저감에 미치는 영향을 실선 실험을 통해서 정량적으로 평가(실선 운항 베이스이기 때문에 운항 중의 해상상태 등에 따른 조건이 일정하지 않아 생기는 오차를 포함)하고, 그 결과를 바탕으로 이들 전략이 CO2 배출 저감대책으로서 실효성이 있는지를 평가하고자 한다.

2. 실험장치 및 방법

2.1 대상선박

본 연구에 사용된 대상 선박은 한국해양대학교의 실습선 한바다호로 간략한 제원을 Table 1에 나타내었고 Figure 1에 한바다호의 사진을 나타내고 있다. 총톤수 6,686톤으로 최대속력는 19.0knots 이며 운항속력은 17.5knots 이다. 최대 승선 인원은 246명이다. 주기관은 MAN B&W의 6L42MC와 6L42ME를 동시에 탑재한 세계 유일무이의 선박이다. 한바다호를 대상으로 전자제어엔진의 사용, 정박 중 육상전력의 사용, 운항 중 트림의 최적화, 프로펠러 연마 그리고 방오도료 사용 등이 CO2 배출량 저감에 미치는 영향과 EEOI 저감에 미치는 영향을 정량적으로 검증하였다.

2.2 실험장치 및 방법

연료분사시기와 연료분사압력 제어의 경우, 전자제어 엔진은 KONGSBERG사의 AutoChief C20 B&W ME 제어시스템으로 제어하였고, 기계식 엔진은 AutoChief C20 B&W MC 제어시스템으로 제어하였다. 데이터의 취득은 MAN Diesel & Turbo사의 CoCoS-EDS 시스템을 이용하였다. 운전조건은 기관 부하를 각각 25%, 50%, 75%, 100%로 변화시키면서 연료소모량을 계측하여 비교·분석하였다.

트림(trim)을 변화시키면서 연료소모량을 측정하였고 트림의 조정은 선미피크탱크(after peak tank)와 선수피크탱크(forward peak tank)를 이용하여 조정하였으며 이븐 킬(even keel), 선미트림 1 m (by the stern 1 m), 선미트림 2 m (by the stern 2 m)로 조정하여 실험을 하였다. 주기관의 부하는 25%, 50%, 75%, 100%로 조정하여 각 부하별 트림에 따른 연료소모량을 계측하였다. 친환경 바오도료의 경우는 실습선 한바다호에 Chugoku samhwa paints, LTD.사의 페인트를 도장하여 실험하였다. 선체에는 무기주석 방오페인트(tin free self polishing antifouling paint)를 도장하였고, 프로펠러에는 폴리우레탄 페인트(polyurethane paint)를 도장하였다. 도장 전, 후의 연료소모량과 미생물 부착정도를 관찰하였다. 주기관 부하별 25%, 50%, 75%, 100%로 조정하여 각 부하별 연료소모량을 계측하였다. 선체 및 프로펠러의 미생물 부착정도는 6개월 경과 후 전문 수중 다이버의 도움을 받아 수중카메라로 촬영하여 그 결과를 분석하였다.

2.3 EEOI 산출방법

EEOI의 기본적인 개념은 비용대비 환경경비를 의미하는데 비용은 톤마일 당 운송활동을 의미하고 환경경비는 CO2의 배출량을 의미한다. 기본적인 산출방법은 식 (1)과 같다.

| (1) |

여기서 i는 항해 횟수, j는 연료 유형을 나타내고, FCij는 항해 i에서 소비한 연료의 양을, CFj는 연료 j에 있어서 연료량을 CO2양으로 환산하는 계수를 나타낸다. mcargo는 운송한 화물(톤수)나 취급한 화물(TEU 수 승객 수) 또는 여객선의 총톤수를 나타내고 D는 운송한 화물이나 취급한 화물에 상응하는 해리 단위의 거리를 나타낸다. 본 연구에서는 식 (1)을 바탕으로 실습선 한바다호의 1년간의 운항결과를 이용하여 EEOI를 산출하였다.

3. 결과 및 고찰

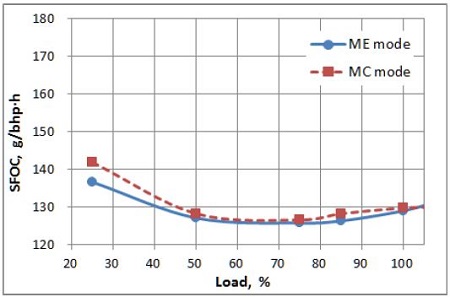

3.1 전자제어엔진

Figure 2에 나타낸 공장 시운전시보다 Figure 3에 나타낸 해상시운전의 경우, 연료소비율이 전반적으로 높게 나타났으나 전 부하 구간에서 전자제어 모드의 연료소비율이 확실하게 적게 나타났다. 50% 부하에서 5.4%,의 연료절감이 가능하였다. 20 MPa의 오일 압력에 의해 작동되는 연료분사펌프는 전자연료분사 비례제어 밸브(electronic fuel injection proportional control valve; ELFI valve)를 통해서 각 부하에 적합한 연료분사 시기와 연료 분사량을 정밀하게 제어함으로써 최적의 연소상태를 만들어 연료소모량을 줄인다. 또한 연료분사 시스템을 조절함으로써 더욱 낮은 저속회전이 가능하다는 장점이 있다.

친환경 선박을 위한 전자제어 엔진과 기존의 기계식 엔진의 연료소모량을 기준으로 전자제어 엔진의 사용이 EEOI 저감에 미치는 영향을 고찰한 결과를 Table 2에 나타내었다. 50% 부하의 결과에 따라 전자제어 엔진을 사용할 경우 기계식 엔진에 비해 통상 5.4%의 연료절감효과가 있다고 가정하고 2013년 실습선 한바다호의 1년간 연료소모량을 기준으로 EEOI를 계산하였다. 그 결과 기계식 엔진의 EEOI가 45.29 gCO2/ton·nmile이고 전자제어식 엔진은 43.02 gCO2/ton·nmile이었다. 따라서 전자제어 엔진을 사용할 경우 5.3%의 EEOI 저감효과를 기대할 수 있다.

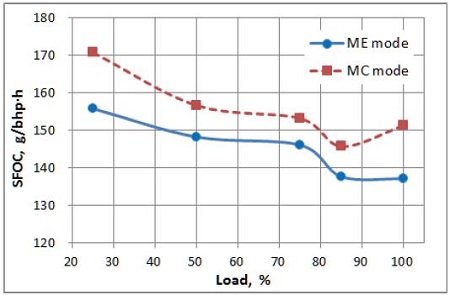

3.2 트림 최적화

트림 변화에 따른 연료소비율 변화의 실험 결과를 Figure 4에 나타내었다. 실습선 한바다호의 경우 이븐 킬에서 주기관의 모든 부하에서 연료소모량이 가장 적게 나타났으며, 선미트림 1 m, 선미트림 2 m로 갈수록 연료소모량이 증가하였다. 이븐 킬에서의 연료소비율은 선미트림 2m에 비해 전 구간에서 약 1.5% 정도 작았다. 따라서 한바다호는 운항 시 트림을 Even keel로 조정하여 운항할 경우 연료소모량을 줄이고, CO2발생량도 줄일 수 있는 것으로 확인 되었다.

프로펠러가 얼마나 수중에 잠겼는가에 따라 최적의 트림이 정해지기도 하지만 선박의 구상선수의 형태와 선체의 형태, 흘수 그리고 선속에 따라 변하게 된다. 또한 평형수의 양은 선속, 해상상태, 수심 등에 따라 조정되어야 한다. 평형수의 적재 상태의 일반 항해에서는 배수량과 트림이 연료소모량에 지대한 영향을 미치기 때문에 선박은 적절한 배수량과 트림을 결정해야 한다. 트림과 프로펠러 침수상태 간의 관계도 매우 중요하다. 요구 침수치보다 적은 경우 프로펠러의 효율은 떨어지고 동력 요구치는 상승하게 된다. 특히 공선상태이거나 적재 화물량이 적을 경우 트림을 선수로 조정하게 되면 프로펠러가 수면 상으로 노출될 수 있으며 이는 프로펠러가 공회전을 할 수 있는 위험을 야기하게 된다.

3.3 프로펠러 연마 및 친환경 방오도료 사용

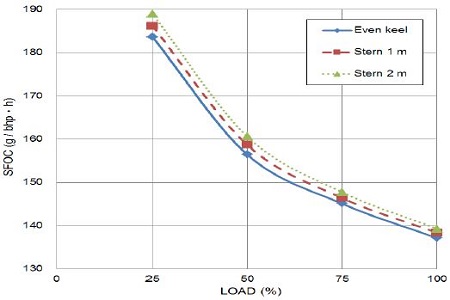

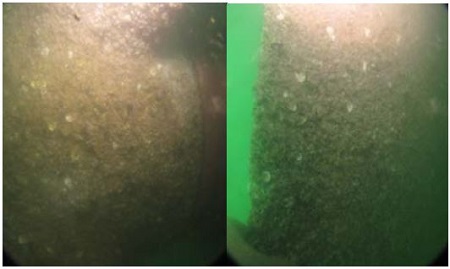

연료절감형 방오도료 사용과 프로펠러 연마 전, 후의 선체 사진을 Figure 5, 6, 7, 8에 나타내었다. Figure 9는 선체 및 프로펠러에 방오도료를 도장한 후 6개월이 경과된 시점의 선체와 프로펠러에 수중 미생물의 부착정도를 나타내고 있다. 방오도료를 사용하지 않은 경우에 비해 수중 미생물의 부착이 매우 적었으며 손으로도 쉽게 떨어지는 것을 알 수 있었다. 이를 바탕으로 연료절감형 방오도료의 우수한 성능이 확인되었으며 친환경적이고 연료소모량을 줄일 수 있는 방오도료의 사용을 늘려야 할 것이다.

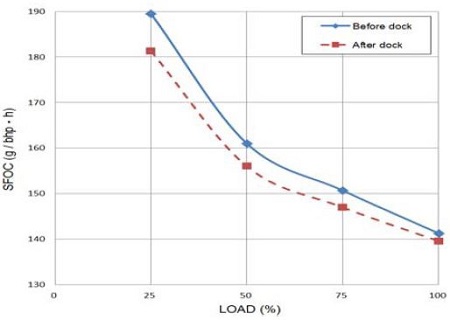

Figure 10은 선체 및 프로펠러에 방오도료를 도장하여 실험한 결과를 나타내고 있으며 주기관의 모든 부하에서 방오도료를 도장한 경우 연료소모량이 적게 나타났다. 주기관 25% 부하에서 4.5%, 50% 부하에서 3.2%, 75% 부하에서 2.5%, 100% 부하에서 1.2%의 연료절감 효과가 있는 것으로 나타났다.

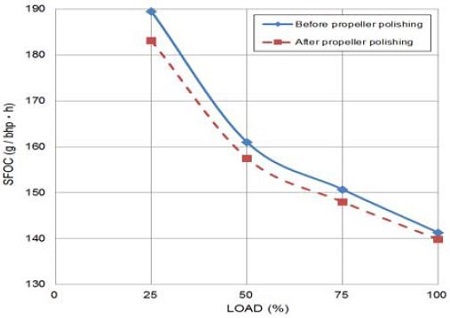

Figure 11은 프로펠러 연마에 따른 연료소모량을 나타내고 있다. 정박 기간이 길거나 프로펠러 정비 후 장기 사용했을 경우, 프로펠러에 수중 미생물의 부착으로 선속이 떨어지고 연료소모량은 많아진다. 이를 정량적으로 확인하기 위하여 프로펠러 연마 전, 후의 주기관 부하별 연료소모량을 계측하였다. 실험 결과 주기관의 모든 부하에서 프로펠러 연마 후의 연료소모량이 적게 나타났다. 주기관 25% 부하에서 3.5%, 50% 부하에서 2.2%, 75% 부하에서 1.8%, 100% 부하에서 1.1%의 연료절감 효과가 있는 것으로 나타났다. 프로펠러 연마 작업은 고 비용의 드라이 독크(dry dock)를 사용하지 않고 운항손실 없이 부두에 정박 중 저비용으로 쉽게 시행할 수 있는 장점이 있고 연료소모량 면에서 충분한 이득을 얻을 수 있으며, 프로펠러의 오손정도가 심할 경우에는 더 큰 이득을 얻을 수 있으므로 프로펠러 상태의 주기적 점검과 정비는 연료절감과 CO2 배출량 저감 측면에서 꼭 필요하다.

4. 결 론

현재 운항중인 선박에서 큰 비용을 투자하지 않고도 선박기인 CO2 배출량을 줄일 수 있는 가장 현실적인 측면에서 전자제어엔진의 사용, 운항 중 트림의 최적화, 프로펠러 연마 그리고 친환경 방오도료 사용 등이 CO2 배출량 저감에 미치는 영향을 실선 실험(해양상태에 따른 오차 포함)을 통해서 정량적으로 검증하였으며 그 결과를 요약하면 다음과 같다.

- 1) 전자제어엔진을 사용할 경우 기계식엔진에 비해 50% 부하에서 5.4%의 연료절감효과가 있었고 5.7%의 EEOI 저감효과를 기대할 수 있다.

- 2) 선속과 트림의 변화에 따라 선박의 연료소모량이 변함을 확인하였고 부적절한 트림의 형성은 추가적인 연료소모를 야기할 수 있으므로 오랜 시간 동안 다양한 운항조건과 엔진 상태를 기록하면서 각 흘수와 선속에 따른 최적 트림을 찾아야 한다. 최적 트림으로 운항시 주기관 부하 50%에서 1.5%의 연료절감 효과가 있었고 1.5%의 EEOI 저감효과를 기대할 수 있다.

- 3) 프로펠러 연마, 선체 정비 및 방오도료의 사용 시 3.2%의 연료절감효과가 있었고 3.3%의 EEOI 저감효과를 기대할 수 있다.

- 4) 연료절감형 방오도료의 우수한 성능이 확인되었으며 친환경적이고 연료소모량을 줄일 수 있는 방오도료의 사용을 늘려야 할 것으로 판단된다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2015년)에 의하여 연구되었음.

References

- E. S. You, S. G. Hong, and J. H. Choi, A Study on the Development Strategy for the R&D in Science Field to Respond to the Climate Change, Technical Report GOVP1200819280, The Meteorological Administration, Korea, (2008), (in Korean).

- Y. A. chung, H. S. Chung, and C. S. Ryu, “The present status and development plan in the field of climate change science in korea analyzed by the IPCC- Ⅳ reports”, Journal of the Chosun Natural Science, 4(1), p38-44, (2011).

- A. M. Fet, and E. Sorgard, “Life cycle evaluation of ship transportation: Development of methodology and testing”, DNV research report, Norway, (1999).

- H. Ellingsen, A. M. Fet, and S. Aanondsen, “Tool for environmental efficient ship design”, Paper at ENSUS, Newcastle UK, (2002).

- M. Kameyama, K. Hiraoka, A. Sakurai, T. Naruse, and H. Tauchi, “Development of LCA software for ships and LCI analysis based on actual shipbuiding and operation”, Proceedings of the 6th International Conference of Ecobalance, 40, p1-4, (2005).

- M. Kameyama, K. Hiraoka, and H. Tauchi, “Study on life cycle impact assessment for ships”, Annual Report of National Maritime Research Institute of Japan, 7(3), p369-379, (2007).

- K. S. Shin, B. K. Kim, S. A. Jang, J. I. Son, D. C. Lee, D. W. Park, J. R. Choi, Y. C. Kim, I. K. Lee, J, K. Lee, B. S. Kim, D. H. Kim, and S. W. Shin, “Ship design master course : environmentally-freindly clean ship”, Ajin, Seoul Korea, (2006), (in Korean).

-

N. K. Im, and H. J. Jo, “The inventory analysis on exhaust gas from training ships for ship's LCA study”, Korean Institute of Navigation and Port Research, 32(1), p29-35, (2008).

[https://doi.org/10.5394/KINPR.2008.32.1.029]

-

N. K. Im, and S. R. Yi, “An inventory analysis on greenhouse gas emission from bulk carrier and oil tanker”, Korean Institute of Navigation and Port Research, 34(3), p189-194, (2010).

[https://doi.org/10.5394/KINPR.2010.34.3.189]