액화 천연 가스 연료 선박의 연료 공급 장치 폭발 잠재 위험 분석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박으로부터 배출되는 오염원과 온실가스에 대한 국제적 규제가 점점 더 강화되어 감에 따라, 액화 천연 가스를 선박의 연료로 사용하는데 대한 관심이 높아져 가고 있다. 본 연구는 액화 천연 가스 연료 선박에서 사용되는 두 가지 방식의 연료 가스 공급 장치에 대하여 폭발 잠재 위험 분석을 수행하였다. 8500 TEU 급 컨테이너 선박을 목표 선박으로 선정하여, 액화 천연 가스 저장 탱크를 설계하였고 각 연료 공급 방식의 운전을 위한 압력 조건을 가정하였다. 누출공의 크기를 세 개의 범주로 분류하여, 각 누출공 크기 범주에 대한 누출 빈도를 산출하였고, 대표 누출공의 크기와 누출량을 추산하였다. 방출률의 증가와 누출 빈도는 역비례 관계를 보였으며, 펌프 방식 연료 공급 장치에서는 누출 빈도가 높게 나타났고, 가압 방식 연료 공급 장치에서는 방출률이 높게 나타났다. 전산 유체 역학 시뮬레이션을 통하여 폭발 잠재 위험 분석을 수행하고 각 연료 공급 장치에 대한 결과를 비교하였다.

Abstract

As international environmental regulations for pollutant and greenhouse gas emissions discharged from ships are being reinforced, it is drawing attention to use LNG as ship fuel. This paper compares the explosion risk potential in the LNG fuel gas supply systems of two types used in marine LNG fuelled vessels. By selecting 8500 TEU class container ships as target, LNG storage tank was designed and pressure conditions were assumed for the use of each fuel supply type. The leak hole sizes were divided into three categories, and the leak frequencies for each category were estimated. The sizes of the representative leak holes and release rates were estimated. The release rate and the leak frequency showed an inverse relationship. The pump type fuel gas supply system showed high leak frequency, and the pressure type fuel gas supply system showed high release rate. Computational fluid dynamics simulation was applied to perform a comparative analysis of the explosion risk potential of each fuel supply system.

Keywords:

LNG, Fuel gas supply system, Explosion risk키워드:

액화 천연 가스, 연료 가스 공급 장치, 폭발 위험1. 서 론

국제 해사기구에서는 선박으로부터 이산화탄소(Carbon Dioxide, CO2)와 같은 온실가스의 배출을 규제하기 위하여, EEDI(Energy Efficiency Design Index)와 SEEMP (Ship Energy Efficiency Management Plan) 등의 강제 규정을 제시하고 있다[1]. 또한, 국제협약 MARPOL (International Convention for the Prevention of Pollution from Ships) 에서는 배출 통제 지역 (Emission Control Area, ECA) 를 지정하고 있고, 선박으로부터 배출되는 질소산화물 (Nitrogen Oxides, NOx) 과 황산화물 (Sulphide Oxides, SOx), 입자상 물질 (Particulate Matter, PM) 등의 오염 물질의 양을 규제하고 있다[1]. 이처럼 점점 더 강화되어 가는 해양 환경 규제에 비하여, 선주와 개발자들이 가질 수 있는 선택의 폭은 그리 넓지 않은 현실이다. 천연 가스를 선박의 연료로 사용하는 것이 경제적으로, 기술적으로 구현 가능한 선택의 대안들 중의 하나로 인식되고 있다[2].

액화 천연 가스 (Liquefied Natural Gas, LNG)는 대략 -161 ℃ 의 끓는 점을 가지며[2], 액화되었을 때에는 기체상태의 1/600정도로 부피가 감소하여 저장의 용이성을 제공한다 [3]. 전통적으로 사용되어온 해양 오일 연료와 비교할 때, LNG 를 사용하면, 황산화물의 배출은 90-95%, 이산화탄소의 배출은 20-25%[4], 질소산화물의 배출은 85–90%[5]정도를 감소시킬 수 있는 것으로 알려져 있다.

하지만, 이러한 유리한 점들뿐만 아니라, LNG를 연료로 사용하는 중에 의도하지 않은 사고가 발생했을 때에는, 저온 노출에 의한 인명과 기기의 손상, 급격한 상 전이에 의한 비등 액체 팽창 증기 폭발 (Boiling Liquid Expanding Vapor Explosions, BLEVE), 화재 및 폭발 등의 위험 요소를 함께 가지고 있기도 하다.

LNG 화재 리스크 평가와 관련하여 다양한 연구들이 수행되고, LNG 를 선박의 추진 연료로 사용하는 것과 관련하여 여러 연구들이 수행되었다[3][5][6]. 또한, 선박 및 해양시스템의 안전 분석 및 리스크 평가와 관련한 연구들도 수행되었으나[7]-[9], 현재까지는 선박에서 사용되는 LNG 연료 가스 공급 장치에 대한 폭발 잠재 위험을 비교한 연구는 찾아보기 어렵다.

이 연구에서는 액화 천연 가스를 연료로 하는 선박에서 가장 일반적으로 사용 가능한 두 가지 연료 가스 공급 장치에 대하여 누출 빈도 분석과 전산 유체 역학 시뮬레이션을 활용한 폭발 잠재 위험 분석을 수행하고 결과를 비교하였다.

2. 시스템

대상 선박으로는 정격 속도는 23 knot 이며, 45,000 kW 의 엔진 출력을 가지는 8500 TEU 급의 컨테이너선으로 하였다[4]. 이 선박의 운항 거리는 20일 동안 23,000 해리 (Nautical miles) 를 왕복하는 것으로 설정하였다. 이러한 선박의 추진을 위한 엔진 출력을 가지기 위하여 160~200 g/kWh 의 디젤 오일 연료를 소모하는 것으로 알려져 있고 [10], 본 연구에서는 180 g/kWh 로 가정하였다. 이때, 편도 1항차에 대한 총 연료 소모는 4,275 ton 의 해양 디젤 오일(Marine Diesel Oil, MDO)이 필요하다. 해양 디젤 오일을 LNG 로 변환하기 위하여 저위 발열량 (Low Heating Value, LHV) 의 비교에 의한 식 (1)을 적용하였다. LNG 의 구성 성분 조성은 IGF 가이드라인[11]에서 제시하고 있는 값을 적용하였으며, 이를 Table 1에 나타내었다.

| (1) |

LHVo = 42.61 MJ/kg, LHVl = 48.63 MJ/kg 을 적용한 식 (1) 에 의하여 1항차 운행에 필요한 LNG 의 양은 3,745.8 ton 으로 구하였다. 이때, 필요한 탱크의 용량을 계산하기 위하여 식 (2) 를 적용하였고, LNG 의 밀도는 ρl= 428.22 kg/m3으로 적용하였다.

| (2) |

식 (2)에 의한 계산과 함께, 탱크의 충진 한계[12]와 여유를 고려하여 탱크의 용량은 10,000 m3으로 하였다. 이 용량은 이전에 수행된 다른 연구의 결과들에도 부합한다[4]. 탱크의 형상은 IMO ‘C’ 형의 실린더 압력 탱크로 길이/지름 = 3, 지름 = 16.2 m, 표면적 = 2885.7 m2로 설계를 가정하였다.

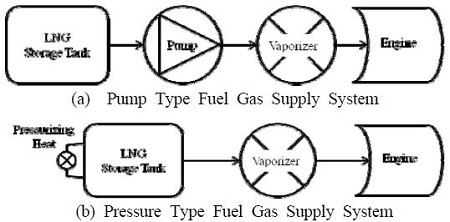

LNG 를 엔진의 연료로 사용하기 위해서는 재기화 과정을 거쳐야 하는데, 이를 위해서 기화기가 사용된다. 이중 연료 엔진의 경우 엔진에서 사용하기 위한 천연 가스의 압력이 일정하게 유지되어야 하는데, 요구되는 압력은 약 5 ~ 10bar정도이다. 본 연구에서는 이 압력을 6bar 로 적용하였다. Figure 1에 펌프 방식 연료 공급 장치 (Pump FGS)와 가압 방식 연료 공급 장치(Pressure FGS)를 도시하였다. LNG 저장 탱크에 저장되어 있는 저압의 LNG 를 요구 압력까지 가압하여 기화기에 공급하기 위해서, 펌프 방식 연료 공급 장치에서는 펌프를 사용하여 기화기로 공급한다. 가압 방식 연료 공급 장치는 펌프를 사용하지 않고 외부의 열원을 사용하여 LNG 저장 탱크에 저장된 LNG를 가열함으로써 요구압력까지 상승시키고 LNG를 기화기까지 이송한다. 본 연구에서는 펌프 방식 연료 공급 장치는 2bar, 가압 방식 연료 공급 장치는 8bar 의 LNG 저장 탱크 압력을 적용하였다.

3. 폭발 잠재 위험 분석

펌프 방식 연료 공급 장치 및 가압 방식 연료 공급 장치 에는 펌프와 기화기가 존재하고, 대부분의 연료 가스 공급 시스템은 잉여를 고려하여, 다중의 세트로 이루어지기도 하며, 본 연구에서는 4개의 세트로 구성된 것으로 가정하였다[13]. 이러한 장비와 시스템의 연결 배관들로부터 누출이 발생할 확률을 확인하기 위하여 가능한 누출 빈도 (Leak Frequency) 를 추산하였다. 이를 위하여, 영국 보건 안전처 (UK HSE) 의 데이터베이스와 문헌의 자료 등을 참고하여 DNVGL 에서 개발한 상용 프로그램인 LEAK 를 사용하였다[14][15]. 누출공 (Leak Hole) 크기는 10 mm 단위로 3개의 범주로 구분하였으며, 누출공의 크기 1 ~ 10 mm 의 범주는 S로, 10 ~ 30 mm 의 범주는 M으로, 30 ~ 50 mm 의 범주는 L로 표기하였다. 해당 범주의 범위와 함께 펌프 방식 연료 공급 장치 및 가압 방식 연료 공급 장치 시스템에 대한 누출 빈도의 추산 결과를 Table 2에 나타내었다. 동일한 누출공 범주를 비교할 때, 가압 방식 연료 공급 장치에 비해 펌프 방식 연료 공급 장치에서 높은 누출 빈도를 보였다.

10 mm 단위로 구분된 각 누출공 크기 범주에 대하여 가스 방출률 (Release Rate)을 구하기 위하여 대표 누출공 크기를 아래의 식 (3)에 의하여 추산하였다[15]. 누출 계산 상수 z은 평균적으로 -0.8을 적용하였다[15].

| (3) |

펌프 방식 연료 공급 장치와 가압 방식 연료 공급 장치의 누출공의 크기에 대한 방출률을 추산하기 위하여, 식 (4) 의 베르누이 방정식을 적용하였다. 여기서, 분출 계수 (Discharge coefficient) Cd는 누출공의 형상을 고려하여, 0.62 를 적용하였다[16]. 각 누출공 크기 범주에 대한 대표 누출공 크기와 방출률을 Table 3에 나타내었다.

| (4) |

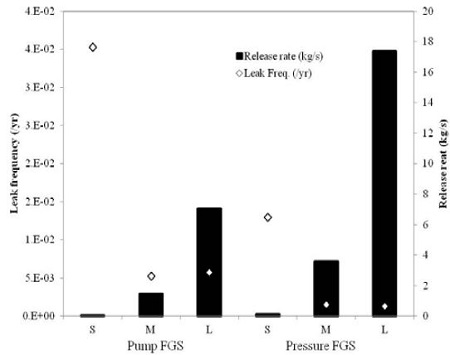

예비 위험도를 확인하기 위하여 누출 빈도와 방출률을 함께 표시하여 Figure 2에 나타내었다. 방출률이 증가함에 따라서 누출 빈도 는 전반적으로 감소하는 추세를 보였다. 두가지 방식의 연료 공급 장치를 비교하면, 펌프 방식 연료 공급 장치에서는 펌프의 영향으로 누출 빈도가 높게 나타나고, 가압 방식 연료 공급 장치에서는 상대적으로 높은 압력의 영향에 의하여 방출률이 높게 나타나는 것으로 확인되었다.

대기중으로 확산된 가연성 연료 물질의 혼합물이 화재나 폭발로 이어지기 위하여서는 특정한 범위의 농도를 유지하여야 한다. 이는 점화원이 존재할 때 발화 가능한 최저의 가연성 연료 물질 혼합물의 농도인 폭발 하한 농도 (Lower Explosive Limit, LEL)와, 최고의 농도인 폭발 상한 농도 (Upper Explosive Limit, UEL) 사이의 범위로 정해진다. 폭발 한계 농도를 표현하는 방법은 공기와 연료 물질 혼합물의 부피 비, 질량 비 등으로 나타낼 수 있으며, 본 연구에서는 당량비 (Equivalence Raito, ER) 로 적용하였다. 당량비 ER 은 아래의 식 (5)와 같이 정의되며, 연료 물질 혼합물의 농도를 화학 양론 농도 (Stoichiometric concentration)와 비교하여 구할 수 있다[17].

| (5) |

Table 1에 나타낸 LNG 구성 성분 조성에 대하여 ERLEL = 0.53 이며, ERUEL = 1.67 이므로, 이 농도의 범위 내에서는 발화원과의 접촉으로 화재나 폭발이 발생할 수 있으며, 이 범위를 벗어나게 되면 발화가 일어나지 않는다고 할 수 있다.

LNG 연료 공급 장치의 폭발 잠재력을 추산하기 위하여 위에서 구한 방출률에 대한 연료 혼합물의 확산을 전산 유체 역학 (Computational Fluid Dynamics, CFD) 시뮬레이션을 이용하여 시간에 따른 ER 을 구하였다. x = 10, y = 4, z = 3 m 의 크기를 가지는 연료 공급 장치 설치 구역에 대하여, 누출 지점은 연료 공급 장치 설치 구역의 중앙 하부인 x = 5, y = 2, z = 1m 지점에서 발생하는 것으로 하였고, 누출 방향은 수직 Z 방향으로 하였다. 연료 물질 혼합물의 누출은 시뮬레이션 시작 후 5초에 발생하는 것으로 하였고, 누출 지속시간은 가스 감지기에 의한 차단 밸브의 작동이 이루어지는 시간을 15초로 가정하여 이를 적용하였다. 연료 공급 장치 설치 구역 내부에서 발생하는 누출이므로, 풍속 조건은 0 m/s 로 하였다. 다만, IGF 가이드라인에서는 1시간에 30회 이상의 환기 조건을 제시하고 있는데, 앞에서 제시한 120 m3의 크기를 가지는 연료 공급 장치 설치 구역에 대하여 이 조건을 만족하기 위하여, 흡기구 (Air inlet)의 위치 x = 1, y = 2, z = 3 m 과 배기구 (Air outlet)의 위치 x = 9, y = 2, z = 3 m 에서 각각 넓이 0.2 m2 의 팬이 설치된 것으로 가정하여, 1.2 kg/s 의 흡기와 배기가 동시에 이루어지는 것으로 적용하였다. 대기 조건으로는 100kPa의 압력과 20℃의 온도를 적용하였다. CFD 시뮬레이션 도메인은 x = -1~11, y = -1~5, z = 0~3 m 로 이루어졌으며, 약 8 x 103개의 직육면체 노드를 가지는 그리드를 적용하였다. 이러한 CFD 시뮬레이션 조건들을 Table 4에 표시하였다. CFD 시뮬레이션은 Gexcon에서 개발한 상용 프로그램인 FLACS 를 사용하였다[17]. 시뮬레이션 종료 시간은 900초로 하였으며, 가장 심각한 경우인 가압 방식 연료 공급 장치의 최고 방출률 (L) 범주에 대하여서도 610초 이후에는 ER이 폭발 하한 농도 이하가 되는 것을 확인하였다.

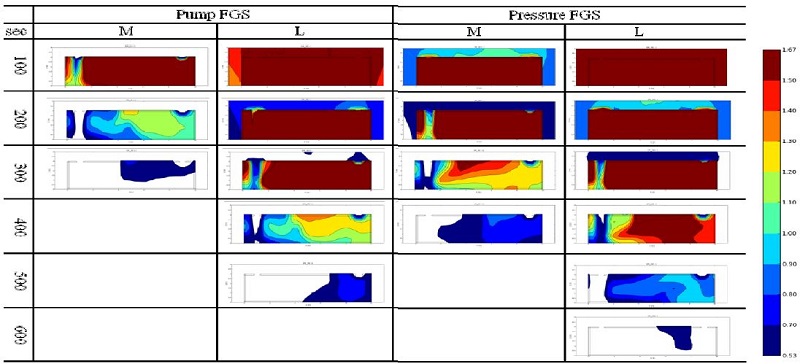

Figure 3 에 발화 가능 범위에 해당하는 폭발 하한 농도와 폭발 상한 농도 사이의 지속 시간을 CFD 결과로 도시하였다. 방출률이 높은 가압 방식 연료 공급 장치에 대한 폭발 한계 농도 지속 시간이 전반적으로 길게 나타났다. 두 가지 가스 연료 공급 방식 모두, 최저 방출률 (S)의 범주에 대하여서는 폭발 한계 농도 지속 시간이 직접 방출 시간과 동일하고, 직접 방출 이후에는 폭발 한계 농도가 지속되지 않으므로 결과를 도시하지 않았다. 중간 방출률 (M)의 범주에 대해서는 폭발 한계 농도 지속시간이 5분 이상으로 나타나며, 최고 방출률 (L)의 범주에 대하여 10분 정도의 폭발 한계 농도 지속시간을 보여, 이에 대비할 수 있는 환기 시스템과 비상 배기 시스템에 대한 보다 정밀한 점검이 필요할 것으로 예상된다.

4. 결 론

본 논문에서는 선박에서 사용되는 두 가지 방식의 LNG 연료 가스 공급 장치에 대한 폭발 잠재 위험을 비교하였다. 8500 TEU급 컨테이너 선박을 대상으로 하여 LNG 저장 탱크를 설계하고, 각 방식의 연료 공급 장치 사용을 위한 압력 조건을 가정하였다. 이러한 압력 조건을 적용한 가스 연료 공급 장치에 대하여 누출공 크기를 3가지 범주로 구분하고, 각 범주에 대한 누출 빈도를 추산하였다. 누출 빈도와 함께 대표 누출공의 크기를 계산하고, 해당 크기에 대한 방출률을 추산하였다. 방출률의 증가와 누출 빈도는 역비례 관계를 보였으며, 펌프 방식 연료 공급 장치에서는 펌프의 영향으로 누출 빈도가 높게 나타나고, 가압 방식 연료 공급 장치에서는 높은 압력 조건의 영향으로 방출률이 높게 나타났다. 폭발 잠재 위험을 분석하기 위하여 전산 유체 역학 시뮬레이션을 수행하였고, 각 장치별 방출률에 대한 폭발 한계 농도의 지속시간을 구하였다. 최저 방출률의 범주에 대하여서는 폭발 한계 농도 지속 시간이 직접 방출 시간과 동일하고, 직접 방출 이후에는 폭발 한계 농도가 지속되지 않았다. 중간 방출률의 범주에 대하여서는 5분정도의 폭발 한계 농도 지속시간을 보였으며, 최고 방출률의 범주에 대하여 10분 정도의 폭발 한계 농도 지속시간을 보였다.

Nomenclature

| Ql : | Total mass of LNG (kg) |

| Qo : | Total mass of MDO (kg) |

| LHVo : | Low Heat Value of MDO (MJ/kg) |

| LHVl : | Low Heat Value of LNG (MJ/kg) |

| VTANK : | LNG Tank volume (m3) |

| ρl : | LNG Density (kg/m3) |

| Dr : | Representative hole Diameter (mm) |

| Dl : | The lower limit diameter for the category (mm) |

| Dh : | The higher limit diameter for the category (mm) |

| z : | Leak calculation constant |

| Q : | Release rate (kg/s) |

| Cd : | Discharge coefficient |

| A : | Cross sectional hole Area (m2) |

| Pf : | Flow Pressure (N/m2) |

| Pa : | Atmospheric Pressure (N/m2) |

| ρf : | Flow Density (kg/m3) |

Acknowledgments

본 연구는 국토해양부 LNG 플랜트사업단의 연구비 지원에 의해 수행되었습니다.

References

- IMO, Regulations for the prevention of air pollution from ships, Revised MARPOL Annex VI, (2009).

-

S. W. Seo, B. S. Chu, Y. Y. Noh, W. H. Jang, S. I. Lee, Y. T. Seo, and D. J. Chang, “An economic evaluation of operating expenditures for LNG fuel gas supply systems onboard ocean-going ships considering availability”, Ships and Offshore Structures, [Online] Avaliable at: http://dx.doi.org/10.1080/17445302.2014.984389 Accessed 22 Jul. 2015.

[https://doi.org/10.1080/17445302.2014.984389]

-

S. Kumar, H. T. Kwon, K. H. Choi, W. S. Lim, J. H. Cho, K. J. Tak, and I. Moon, “LNG: An eco-friendly cryogenic fuel for sustainable development”, Applied Energy, 88, p4264-4273, (2011).

[https://doi.org/10.1016/j.apenergy.2011.06.035]

- M. L. Andersen, N. B. Clausen, and P. C. Sames, Costs and Benefits of LNG as Ship Fuel for Container Vessels, Germanischer Lloyd and MAN, (2011).

-

S. Wang, and T. Notteboom, “The adoption of liquefied natural gas as a ship fuel: A Systematic review of perspectives and challenges”, Transport Reviews, 34(6), p749-774, (2014).

[https://doi.org/10.1080/01441647.2014.981884]

-

S. T. Yun, J. H. Ryu, S. W. Seo, S. I. Lee, H. Chung, Y. T. Seo, and D. J. Chang, “Conceptual design of an offshore LNG bunkering terminal: a case study of Busan Port”, Journal of Marine Science and Technology, p226-237, (2014).

[https://doi.org/10.1007/s00773-014-0266-1]

- S. I. Lee, S. W. Seo, and D. J. Chang, “Fire risk comparison of fuel gas supply systems for LNG fuelled ships”, Journal of Natural Gas Science and Engineering, p1-8, (2015).

-

S. I. Lee, and D. J. Chang, “Safety systems design of VOC recovery process based on HAZOP and LOPA”, Process Safety Progress, 33(4), p339-344, (2014).

[https://doi.org/10.1002/prs.11662]

-

S. W. Seo, S. H. Han, S. I. Lee, and D. J. Chang, “A pump-free boosting system and its application to liquefied natural gas supply for large ships”, Energy, p1-10, (2015).

[https://doi.org/10.1016/j.energy.2015.09.052]

- Wartsila, Low-speed dual-fuel engines, http://www.wartsila.com/products/marine-oil-gas/engines-generating-sets/low-speed-dual-fuel-engines/ Accessed July 22, 2015.

- IMO, Interim Guidelines on Safety for Natural Gas-fuelled Engine Installations in Ships, Resolution MSC.285(86). ANNEX 11, (2009).

- IMO, IGC Code (International code for the construction and equipment of ships carrying liquefied gases in bulk), (2006).

-

N. W. Kang, J. H. Park, C. H. Choung, and S. Na, “SIS design for fuel gas supply system of dual fuel engine based on safety integrity level”, Journal of the Society of Naval Architechts of Korea, 49(6), p447-460, (2012).

[https://doi.org/10.3744/SNAK.2012.49.6.447]

-

J. Spouge, “New generic leak frequencies for process equipment”, Process Safety Progress, 24(4), p249-257, (2005).

[https://doi.org/10.1002/prs.10100]

- DNV, Leak help, version 3.3, (2011).

- TNO, Methods for the calculation of physical effects, (2005).

- Gexcon, FLACS v10.3 User’s Manual, (2014).