Lightweight design for windlass base frame using optimal design technique

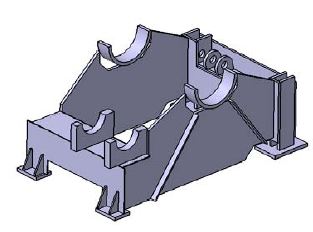

The widlass base frame which is currently used is designed by lots of volume and costs so as to obtain high rigidity in spite of the greatly external load. The purpose of this research is to draw conceptual design of optimal design which can satisfy high rigidity existing windlass base frame has and lessening the body at the same time. Therefore, it progressed conceptual design by applying Topology optimization and Size optimization based on the finite-element analysis for the early model and indicated the result by comparing the early model with optimized model. As the result of Topology optimization, its stress was increased by about 6MPa and weight was decreased by about 560kg in comparison with the early model. In addition, in case of Size optimization, its stress was increased by about 7MPa and weight was decreased by about 1,560kg in comparison with the early model.

초록

현재 사용되는 윈드라스 베이스 프레임은 큰 외부적 하중에도 높은 강성을 얻기 위해 큰 부피와 많은 비용을 들여 설계되어진다. 본 연구에서는 기존의 윈드라스 베이스 프레임이 가지고 있는 높은 강성과 구조 경량화를 동시에 만족 시킬 수 있는 최적형상의 개념 설계를 도출하는 것이 목적이다. 따라서 초기 모델에 대한 유한요소해석을 바탕으로 하여 위상 최적화, 치수 최적화 기법을 적용하여 개념 설계를 진행하였으며 초기 모델과 최적화된 모델을 비교하여 결과로 나타내었다. 그 결과 위상 최적화 결과 초기 모델보다 응력은 약 6MPa 상승하였고 질량은 약 560kg 감소하였다. 또한 치수 최적화의 경우 초기 모델보다 응력은 약 7MPa 상승하였지만 질량은 약 1,560kg 감소한 형상을 얻을 수 있었다.

Keywords:

Topology optimization, Size optimization, Finite element analysis, 위상 최적화, 치수 최적화, 유한 요소 해석1. 서 론

2000년대에 이르러 복잡한 형상을 지니는 기계 부품이나 구조물의 FEA(Finite Element Analysis) 기술과 함께 최적 설계이론을 적용한 다양한 연구가 산업분야에서 활발하게 진행되고 있다. 대표적인 예로는 갑판크레인과 해치 커버(hatch cover), 선박 보강재등 선박의 질량을 줄임으로서 화물의 대량수송을 가능하게 하여 운항경비를 줄이고 속도를 높이기 위한 기술경쟁이 치열해지고 있다.

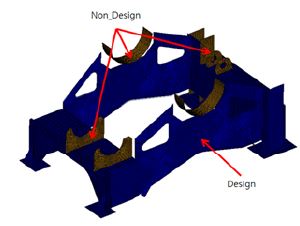

본 연구에서는 윈드라스 베이스 프레임에 다양한 하중이 가해질 경우 프레임 자체가 받는 구조적인 안전성인 응력 분포를 검토한다. 윈드라스에 직접적으로 조립되는 부분을 비설계 영역으로 지정하고 그 외 부분은 형상 변화가 가능하게 하여 최적설계를 수행하였다.

2. 최적화의 기본 이론

위상최적화의 기법들은 대부분이 균질화법과 밀도함수법을 이용한 방법들이다. 주기적 미시구조(periodic microstructure)를 갖는 복합재료의 등가 재료상수를 예측하여 재료 분포설계를 통한 최적의 위상을 찾아내는 균질화법을 이용한 위상 최적화 기법은 이론적인 근거가 확실하지만, 밀도함수법을 이용한 위상 최적화 기법은 구조물의 미시구조를 고려하지 않은 가상재료를 사용하기 때문에 등가 재료상수와 설계변수인 밀도와의 상관 관계식이 간단하지만 이를 뒷받침할 수 있는 이론적인 근거가 불명확하다. 따라서, 본 논문에서는 균질화법을 이용하여 위상최적설계를 수행한다.

균질화법이란 구조물의 치수(Size), 형상(Shape), 위상(Topology) 문제를 포함하는 일반적인 최적 구조 설계법을 일컫는다. 균질화법의 목표는 주어진 경계조건 내에서 구조물이 가장 경량화 되고 충분한 강성을 가지게 하는 것이다.

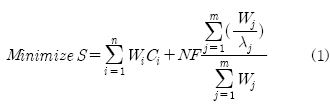

개념설계는 대개 구조물의 위상을 갖도록 하는 것이 일반적인데, 이러한 위상을 가지는 구조물은 하중조건에 따라 나타나는 변형이 최소가 되거나 또는 강성이 강하고 굴성이 최소가 되는 구조물이다. 다시 말하면 주어진 하중 조건에 대해서 구조물의 컴플라이언스(Compliance)가 최소가 되는 것을 의미한다. 컴플라이언스를 최소화 하는 것은 탄성체에 물체력과 표면력이 작용한 경우 최소한으로 변형하는 구조를 구하는 것이기 때문에 강성의 최대화와 같은 의미를 지닌다고 할 수 있다. 구조물이 지니는 컴플라이언스 지수는 다음의 식 (1)과 같이 표현할 수 있다.

Wi = weighting for case i

Ci = Compliance for case i

Wj = Weighting for mode j

λj = Eigencalue for mode j

NF = Normalization factor

n = 부하의총수

S = 컴플라이언스지수

그리고 식 (2)에는 각각의 경우에 대한 컴플라이언스를 구하는 식을 나타내었다.

Ui = 변위벡터

Ki = 강성행렬

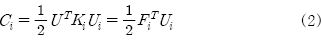

위상 최적화는 일반적으로 재료 밀도라고 불리는 설계 크기나 형상 최적화에서 사용되는 구조물의 좌표와 두께 등을 설계 변수로 사용하는 것이 아니라 다공성 물질 내에 변수를 최적화를 위한 설계 변수로 사용한다.

재료 밀도는 존재하는 빈공간의 크기를 최적화의 변수로 사용하는 것으로 정의할 수 있다. Figure 1은 솔리드 요소에 대한 재료 밀도를 나타낸다.

식 (3)은 최적화 과정에서 변화되면 컴플라이언스 치수가 최소화 될 때 수렴하게 된다[1]-[4].

PMAX = 1 - (1 - a)(1 - b)(1 - c) (3)

3. 위상 최적화 모델의 유한요소해석

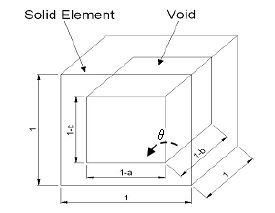

3.1 초기 3D 모델링

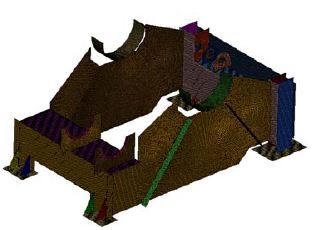

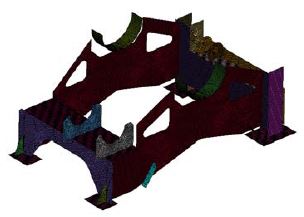

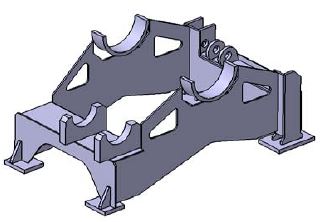

최적화를 위한 모델링을 윈드라스 베이스 프레임의 도면을 참고하여 수행하였다. Figure 2은 해석 결과에 크게 영향을 주지 않는 한도에서 모델링 시 단순화 작업을 진행하였고 모델링은 상용 소프트웨어인 CATIA V5에서 수행하였다. 초기 모델의 질량은 3,581kg으로 나타났다.

3.2 재료 물성치

윈드라스 베이스 프레임에 대한 재질은 Table 1에서 나타낸 것과 같이 현재 운용중인 모델의 재질인 DH36 소재를 적용하였다.

3.3 유한 요소 생성

유한 요소 형상을 Figure 3에 나타내었다. 유한요소 형상을 생성하기 위해 사용된 상용 소프트웨어는 Altair사의 하이퍼메쉬(Hypermesh)이다. 유한 요소 모델은 셀(Shell) 요소를 사용하였으며, FE modeling에 사용된 요소 종류는 CTRIA3과 CQUAD4를 사용하였다. 사용된 CTRIA3과 CQUAD4는 하이퍼메쉬(Hypermesh)에서 사용하는 요소 종류이다[4]. 초기 모델에서 요소(element)와 절점(node) 수는 61,048개와 63,556개로 생성하였다[4].

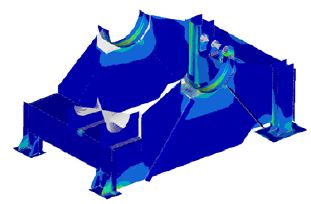

3.5 초기 모델의 유한요소해석

초기 모델의 유한요소해석 결과는 Figure 6와 같이 나타났다. 최대 응력의 위치는 하부 플레이트와 지지되는 곳에 나타났으며 최대 응력 값은 304.2MPa으로 이 값은 재료의 탄성한도 내의 항복응력을 초과하지 않기 때문에 구조적으로 안전한 것으로 판단된다.

3.6 설계 및 비설계 영역 설정

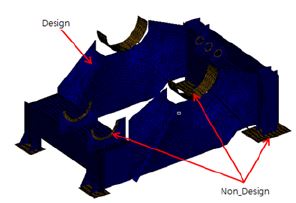

응력 제한 조건으로 안전율을 고려하여 250MPa로 설정하였고 Figure 7과 같이 프레임에 하중이 가해지는 부분과 구속조건이 부여되는 부분을 비설계 영역으로 설정하고 나머지 모든 부위는 설계영역으로 설정하였다.

3.7 위상 최적화 결과

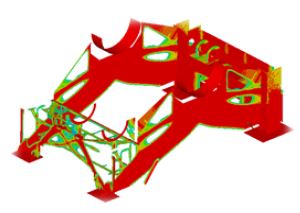

구조 경량화를 위한 최적화 수행은 Altair사의 상용 최적화 프로그램인 옵티스트럭트(Optistruct)를 사용하였으며 윈드라스 베이스 프레임에 대한 위상 최적화 결과를 Figure 8에 나타내었다. 비설계 영역으로 지정된 부분들은 최적화 수행 전,후 형상 변화가 없다는 것을 알 수 있으며 설계영역으로 지정되어진 부분은 최적의 위상을 가지는 형상으로 변하였다. 위상 최적화의 결과는 아이소서피스(iso-surface)의 값으로 표현한다. 아이소서피스란, 각 단위 셀(shell)의 설계 질량과 구조물 원소재의 질량의 비인 설계 질량비가 같은, 즉 동등한 재료의 밀도 분포를 가지는 단위 셀들의 집합체를 뜻하는 것으로 0 ∼ 1 사이 값을 가진다. 설계 질량비가 1이라 함은 Figure 8과 같은 그림에서 빨간색으로 표시 된 부분으로 단위 셀에서 빈 공간의 크기가 0이 되어 재료가 단위 셀을 모두 차지하게 되는 것을 말한다. 따라서, 일정한 설계 질량비 이상을 가지는 단위 셀들을 모으면 주어진 요구조건을 만족시키는 강성을 가진 최적화된 구조물의 위상을 알아낼 수 있다. 본 연구에서 적용한 아이소서피스 값은 0.3으로 이는 최적설계에서 설계영역 중에서 응력이 집중되지 않은 부분이 거의 제거되는 값이다[5].

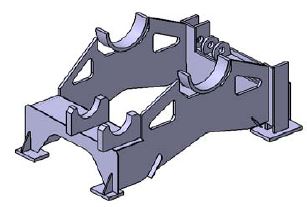

3.8 위상 최적화 모델의 3D 재설계

Figure 9과 같이 위상 최적화 해석 결과를 바탕으로 치수 최적화 과정을 수행하기 위하여 재설계를 수행하였다. 최적화 과정을 통하여 재생성된 모델의 질량은 3,021kg으로 초기 모델(3,581kg)보다 약 560kg만큼 감소하였다.

3.9 위상 최적화 모델의 유한요소해석

Figure 10에 위상 최적화 형상의 유한요소해석 결과를 나타내었다. 초기 모델의 응력 분포와 비슷하지만 응력이 초기모델보다 광범위하게 분포되고 응력도 조금 상승한 것을 알 수 있었다.

최대 응력의 위치는 초기 모델과 같이 하부 기초 플레이트와 지지대는 곳에 나타났으며 최대 응력값은 310.7MPa로 이 값은 소재의 탄성한도 내의 항복응력을 초과하지 않기 때문에 구조적으로 안전한 것으로 판단된다.

4. 치수 최적화 모델의 유한요소해석

4.1 유한 요소 생성

유한 요소 형상을 Figure 11에 나타내었다. 유한 요소 모델은 위상 최적화 모델에서와 같이 2차원 셀(shell) 요소를 사용하였으며, FE modeling에 사용된 요소 종류는 CTRIA3과 CQUAD4를 사용하였다.

사용된 CTRIA3과 CQUAD4는 하이퍼메쉬(Hypermesh)에서 사용하는 요소 종류이다. 수정 모델에서 요소(element)와 절점(node)수는 47,416개와 49,634개로 생성하였다[4].

4.2 기초해석 경계조건

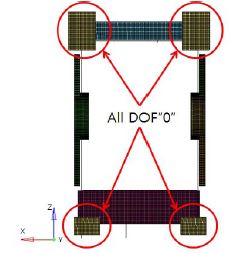

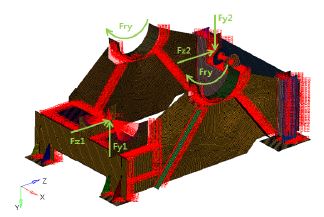

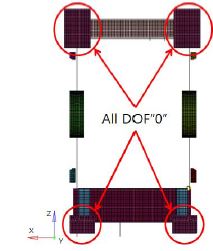

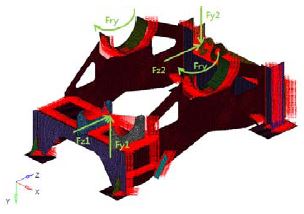

경계조건은 Figure 12과 같이 하부 기초 플레이트가 볼트로 고정되므로 Fix 조건을 적용하여 구속하였고 Figure 13에서 하중이 작용하는 부분에 Table 2에서 나타낸 것과 같이 각각의 하중을 적용하였다.

4.3 설계 및 비설계 영역 설정

응력 제한조건으로 위상 최적화 모델의 구조해석 결과에서 도출된 최대응력(310.7MPa)과 최소응력(15.25kPa)으로 설정하였다.

Figure 14과 같이 프레임에 하중이 가해지는 부분과 구속조건이 부여되는 부분을 비설계 영역으로 설정하고 나머지 모든 부위를 설계영역으로 설정하였다. 치수 최적화 결과를 이용하여 모델의 두께를 적용하였고 또한 응력 집중이 발생하는 곳의 형상을 수정하였다.

4.4 치수 최적화 결과

위상 최적화 해석 결과를 바탕으로 치수 최적화 과정을 수행하였다. 윈드라스 베이스 프레임의 치수 최적화를 위해 베이스 프레임 전체를 목적 함수로 선정하였으며, 설계변수는 구조 부재의 단면적을 고려하였다. 구속 조건으로는 응력구속조건 및 변위구속조건을 고려하였다. 매 단계마다 구해진 최적 단면적을 이용하여 부재단면 재산정 기법을 통해 부재의 단면 치수를 산정하였다[6]. 이 치수 최적화 문제는 식 (4)와 같이 정리할 수 있다.

Minimize tn (4)

σmax = 355Mpa

δ min ≤ tplate ≤ δ max

tn = 각각의판재의두께

σmax = 최대vonMises 응력

δ min = 설계변수의최소제한값

δ max = 설계변수의최대제한값

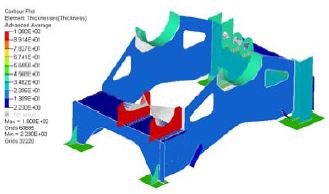

구속 조건으로는 응력 구속조건을 고려하여 최적화를 진행하였고 설계 규준에 따라 부재에 발생하는 압축력 및 휨 응력의 조합응력이 허용응력을 넘지 못하게 적용하였다. Figure 15와 같이 비설계 영역으로 지정된 부분은 최적화 수행 전,후 변하지 않았으며 설계 영역으로 지정된 부분은 사용된 응력 구속조건에 의거하여 두께가 재생성되었다.

4.5 치수 최적화 모델의 3D 리모델링

Figure 16과 같이 위상 최적화 해석 결과를 바탕으로 치수 최적화 과정을 수행하기 위하여 재설계를 수행하였다. 최적화 과정을 통하여 재생성된 모델의 질량은 2,094kg으로 위상 최적화된 모델(3,021kg)보다 967kg 감소하였고 초기 모델 (3,581kg)보다 약 1500kg만큼 감소시킨 형상을 얻었다.

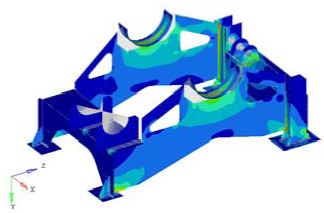

4.6 치수 최적화 모델의 유한요소해석

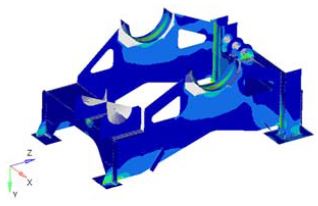

Figure 17에 치수 최적화 형상의 구조해석 결과를 나타내었다.

위상 최적화된 모델의 응력 분포와 비슷하지만 응력이 위상 최적화된 모델보다 광범위하게 분포되고 응력도 조금 상승한 것을 알 수 있었다.

최대 응력의 위치는 초기 모델과 같이 하부 기초 플레이트와 지지대는 곳에 나타났으며 최대 응력값은 311.3MPa로 이 값은 재료의 탄성한도 내의 항복응력을 초과하지 않기 때문에 구조적으로 안전한 것으로 판단된다.

5. 결 론

유한요소해석 결과에서 알 수 있듯이 하부 기초 플레이트와 지지대는 곳에 국부적으로 최대 응력이 발생하지만 이 값은 소재의 항복 응력을 초과하지 않으므로 구조적으로 안전한 것으로 판단된다. 또한 윈드라스 베이스 프레임의 제작을 고려하여 최적 형상을 모델링하여 구조해석을 수행한 결과 구조적으로 안전한 응력 분포를 보였으며, 위상최적화 결과로 초기모델보다 질량이 약 16%의 질량 감소 효과를 가져왔으며 치수최적화 결과로 초기 모델보다 약 41%의 질량 감소 효과를 보였다.

Acknowledgments

본 연구는 2단계지역대학 육성사업(BK21)과 교육과학기술부와 한국연구재단의 지역혁신인력양성사업, 동남광역권 선도사업의 지원에 의해 연구되었다. 아낌없이 지원해주신 것에 대해서 감사드린다.

References

- Min kyu Kang, “Topology optimization of the rope drum”, Korean Society for Precision Engineering 2011 Spring Conference, p1337-1338, (2011).

- Ji won Park, "Topology optimization of a transmission case", Journal of the Korean Society for Precision Engineering, 27(11), p57-62, (2010).

- Subgiresu S. Rao, Engineering Optimization Theory and Practice, Wiley. Interscience, New York, 3, p8-14, (1996).

- M. P. Bendose, “Optimization of structural topology, shape and material”, Springer, p6-9, (1995).

- Altair, “Hypermesh and hyperview introduction”, Altair Engineering, p55-63, (2012).

- Altair Engineering, “Optistruct 11.0 optimization”, p65-70, (2012).

- Altair Engineering, “Optistruct 11.0 optimization”, Altair Engineering, p123-130, (2012).