A Study on the compensation margin on butt welding joint of large steel plates in shipyards

This paper examines the characteristics of butt welding joint shrinkage for shipbuilding and marine structures main plate. The shrinkage strain of butt welding joint which is caused by the process of heat input and cooling, results in the difference between dimensions of the actual parent metal and the dimensions of design. This, in turn, leads to poor quality in the production of ship blocks and reworking through period of correction brings about impediment on improvement of productivity. Through experiments on butt welding joint’s shrinkage strain on large structures main plate, the deformation of welding residual stress in the form of I, Y, V was obtained. In addition, the results of experiments indicate that there is limited range of shrinkage in the range of 1 ~ 2 mm in 11t ~ 21.5t thickness and the effect of heat transfer of weld appears to be limited within 1000mm based on one side of seam line so there was limited impact of weight of parent metal on the shrinkage. Finally, it has been learned that Shrinkage margin needs to be applied differently based on groove phenomenon in the design phase in order to minimize shrinkage.

초록

본 논문은 조선해양 구조물 주판의 맞대기용접 수축에 대한 특성을 연구하였다. 주판의 맞대기 용접은 입 열과 냉각과정에서 수축 변형이 일어나 최종 완성된 모재의 치수와 설계 치수가 다르게 된다. 이는 선박의 블록 생산 품질 불량으로서 교정 작업이 필요하며 생산성 향상의 저해요인이다. 이에 대형 구조물 주판의 맞대기용접 수축 변형에 관한 실험을 통하여 I, Y, V 형상의 용접잔류응력 수축 변형 데이터를 확보하고 두께 11 t ~21.5 t 범위에서는 1 ~ 2 mm의 한정된 범위의 수축 량이 균일하게 나타나는 특징과 용접부의 열전달 영향이 Seam Line 한쪽을 기준으로 최대 약 1000 mm 이내에 국한되어 모재의 자중이 수축 량에 미치는 영향은 크지 않았고 또한 수축 변형을 최소화하기 위해 설계단계에서 Groove 형상에 따라 수축마진을 다르게 적용해야 함을 알 수 있었다.

Keywords:

Shipbuilding and Marine Structures, Butt weld, Welding deformation, Shrinkage, Cooling cycle, 조선해양 구조물, 맞대기 용접, 용접 변형, 수축 량, 냉각 사이클1. 서 론

선박 및 해양 구조물의 갑판 및 격벽구조 주판은 많은 Butt Welding joint의 용접 접합을 통하여 조립하게 되며 1차 전면 용접 완료 후 Turn over하여 2차로 이면 용접을 실시하게 된다. 이러한 과정에서 용접 입 열과 급랭의 1차 2차 냉각 사이클이 반복하여 일어나게 되고 이는 용접부에 잔류응력을 발생시켜 수축 현상을 발생 시키며 이러한 문제로 조선소의 대형 강판 작업 시 생산된 제품이 설계 치수와 일치하지 않고 길이 과부족 현상이 발생하며 많은 선행연구에서도 이를 주지하고 있다[1]-[3].

이러한 정도 품질 문제를 교정하기 위한 수단으로 오래전에는 4주 사상 최근에는 2주 사상을 적용하여 작업하기도 한다. 여기서 뜻하는 4주 사상과 2주 사상이란 주판의 4 방향 Limit 또는 2방향에 약 10 ~ 20 mm의 여유 치수를 주어 설계를 하고 주판 맞대기 이음 완료 후 정도 계측을 통하여 설계 치수를 벗어나는 치수만큼 다시 절단해 내는 조선소 정도 관리 방법 중의 하나이다. 본 연구에서는 조선소에서 실제 건조 중에 있는 주판의 Butt welding joint에 발생하는 수축 량에 대한 실험 측정을 실시하여 수축 변형 량 결과 값을 도출하고 이의 결과를 토대로 사전 설계단계에서 용접수축 잔류응력에 대응하는 보상 마진을 고려하여 용접부의 잔류응력 수축 변형을 제어하는 방법에 대하여 연구하였다.

2. 본 론

2.1 구조물의 용접변형 제어

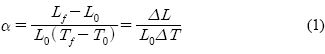

열팽창은 열에너지를 얻어 진동하기 시작한 원자는 더 큰 원자반경을 가진 것처럼 행동한다. 따라서 원자 간의 평균거리와 재료의 전체적인 치수가 증가한다. 이와 같은 재료의 치수변화, 즉 단위 길이 당 길이변화 ΔL은 식 (1)과 같이 선형 열팽창계수α로 나타낸다.

또한 등방성재료가 서서히 고르게 가열되면, 재료는 어떠한 잔류응력도 일으키지 않으며 균일하게 팽창한다. 그러나 재료를 팽창하지 못하도록 억제하면, 치수변화가 일어날 수 없는 대신에 응력이 생긴다. 이러한 열응력(thermal stress)은 열팽창계수 α, 탄성계수 E그리고 온도변화 ΔT는 식 (2)와 같은 관계를 갖는다[4].

σ thermal = α EΔT (2)

용접 입 열은 용접부에 외부로부터 주어지는 열량, 아크가 용접의 단위 길이(㎝)당 발생시키는 전기적 열에너지 J는 아크 전압 E(V), 용접 전류l(A), 용접 속도 υ(㎝/min)에 의해서 식 (3)으로 나타낸다[5].

용접 변형과 용접잔류응력은 서로 상반되는 효과를 나타내어 용접시의 구속 상태가 작으면 용접잔류응력은 작게 되나 용접 변형은 크게 된다. 반면 용접금속이 자유롭게 수축될 수 없을 정도로 구조물의 구속 상태가 크게 되면 용접 변형은 작게 되나 용접잔류응력은 크게 된다고 할 수 있다[6]. 열응력의 주요 공식은 식 (4)에서 식 (7)과 같다.

변형 량:

δ = l′ – l = l • α • (t2 – t1) (4)

변형률:

∈ = α • (t2 – t1) (5)

열응력:

σ = E • α • (t2 – t1) (6)

P = AE • α • (t2 – t1) (7)

α는 선팽창 계수이며 연강의 경우 α=11.45∙10-6 이다[7].

용접 변형 제어의 방법으로 수축 현상을 수치화 하여 설계 여유치수로 보상 하는 것이 있으며 아직까지 현장에서는 이론해석 및 실험 결과 데이터를 활용하기 보다는 경험치 데이터를 많이 활용하고 있다.

2.2 수축 보상 량 실험

실험 및 측정은 D조선소에서 건조중인 실제 프로젝트를 대상으로 Table 1의 용접 절차서(WPS-Welding Procedure Specification)의 규정 및 Table 2의 실험 조건에 맞추어 실시하였다.

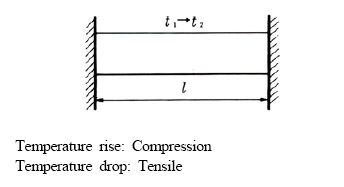

시험편의 Groove는 Figure 2와 같이 구성하였다.

실험 방법은 다음과 같이 하였다.

1) Table 3의 프로젝트를 대상으로 선정하고 두께의 범위는 11 mm ~ 21.5 mm 범위로 하여 시험편의 강재는 A, AH32, AH36으로 하였고 재질 특성에 따른 수축 량 차이는 고려하지 않았으며 실험 측정한 Block의 개수는 12개, Butt welding Seam line의 개수는 41개로 실험 측정을 실시하였다.

2) 시험편의 규격은 실제 건조중인 프로젝트의 구조에 따라 길이 15 M ~21.6M, 강재 1매의 폭 2.5 M~ 3.5 M 범위 내를 기준으로 하였다.

3) 시험편 B1, B2 부재에 전문 제작기관에 의뢰하여 특수 제작한 150 mm 측정위치 마킹 치 공구를 이용하여 Seam line 끝단에서 양쪽으로 각 150 mm 위치에 마킹 하였으며 계측은 디지털 버니어 캘리퍼스로 Figure 3과 같이 측정 및 마킹 하였다.

4) 가접 상태에서의 용접 전 B1=150 mm + B2=150 mm를 합하여 300 mm 유지 여부의 정도 체크를 실시하고 자유로운 수축을 위하여 시험편을 구속하지 않고 자유단 상태에서 용접을 실시하였다.

5) 1차 전면 용접 및 Turn over를 실시하여 용접 시작 후 Block 당 평균 약 2.5∼3시간의 냉각시간이 경과되었고 2차 이면용접 완료 후 다시 약 3 시간의 냉각 시간을 거쳐 Figure 4와 같이 측정자를 이용하여 Seam line 별로 수축 량을 각각 측정하였다.

3. 실험 결과 및 고찰

3.2 고찰

1) 부재 절단 중 열 변형과 절단 장비의 미세한 오차 등으로 절단된 부재의 용접 Seam line 직진도 오차가 간헐적으로 발생하고 있었는데 이러한 현상이 발생되는 요인에는 여러 가지가 있겠으나 절단 장비의 정기적 점검과 교정 여부에 따라 절단 장비의 성능을 향상시켜 절단면 품질을 향상시키고 용접 부 Gap 발생을 줄일 수 있을 것으로 사료된다.

2) 실험에서 주판 가접 작업 완료 후 1차 전면 부를 용접 절차 서에 따라 실시하고 약 2.5 ~3시간의 냉각시간을 거쳐 Turn over후 이면 용접을 실시하였다. 이때 1차 전면 용접 시 입 열과 냉각 과정을 거치며 냉각 사이클이 일어났고 다시 2차로 이면 용접을 실시하면서 2차 냉각 사이클이 일어났다. 이때 발생되는 수축 량의 변화는 용접 진행 시 발생하는 높은 열로 인하여 강철의 조직 소성변형이 일어나게 되고 이러한 영향으로 이론적 해석 결과와는 분명 다른 차이가 있을 것으로 추측된다.

3) 선행연구에서 유한요소해석 수치 해석적인 접근을 이용한 잔류응력 평가 방법 또한 용접부가 가지는 물리적 복잡성과 함께 해석에서 발생할 수 있는 다양한 오류 즉, 해석 모델이나, 온도에 의존하는 물 성치 등의 차이로 인하여 해석 결과의 신뢰성에 많은 문제점을 유발할 수 있다고 서술하고 있다[8].

4) 실험 결과 두께별로 수축 량 차이가 각각 크게 다르게 나타날 것으로 예측하였으나 Table 3의 실험 결과는 두께의 차이에 크게 상관없이 평균 약 1~1.5 mm 분포의 범위로 나타났고 Seam line당 I형 Groove의 경우 평균 1.2 mm, Y형 Groove의 경우 1.5 ~ 2 mm 분포의 수축 량이 측정되었고 평균 1.6 mm, V Groove의 경우 평균 1.3 mm의 수축이 발생되었다.

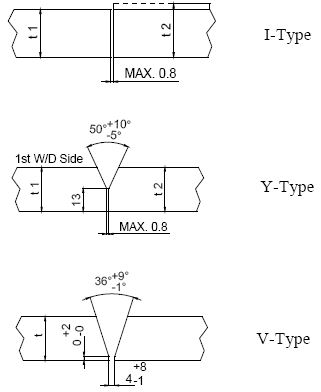

5) 실험 과정에서 시험편의 두께에 따라 자중이 수축 량에 미치는 영향이 있겠으나 본 실험에서는 이를 고려하지 않았으며 용접 입 열 시 발생한 열전도 범위는 용접 Seam line 위치를 기준으로 11 t ~21.5 t 범위에서는 양 방향 각 최대 약 1000 mm 이내에 국한되는 것으로 관측되었다. 측정은 Figure 5와 같이 용접 Seam line 위치에서 각 100 mm∼1000 mm 구간을 100 mm 구간으로 마킹 후 디지털 적외선 온도 측정기를 이용하여 용접 직후부터 구간별로 순차적으로 측정하였는데 측정 시 마다 다소 차이는 있었지만 1000 mm 구간에서는 Table 2에 나타낸 작업장 대기 중의 온도보다 강판의 온도가 낮게 측정되었다.

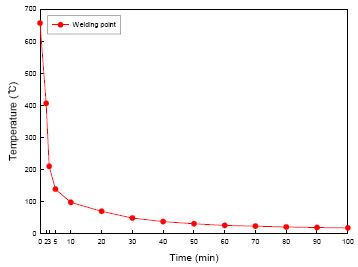

6) Figure 6은 용접 입 열 후 냉각이 진행되는 현상을 냉각 상태도로 나타낸 것이다. 판 두께 13 mm, 전류(A)800, 전압(V)33, 속도(S)45(Cm/min), 조건에서 용접 시작 후 30초 경과된 상태에서 디지털 적외선 온도 측정기를 이용하여 측정한 결과이다. 측정 결과에서 용접 시작 후 0~ 5분 사이에 급속한 냉각이 이루어지는 것으로 나타났고 시간이 지나면서 그 기울기가 완만하게 서서히 냉각이 진행되는 것을 알 수 있었으며 용접직후 초기 온도는 약 1300 ~ 1500℃ 이상일 것으로 추측된다.

4. 결 론

조선해양 구조물 주판의 Butt welding joint 수축에 관한 연구를 진행하여 다음과 같은 결론을 도출하였다.

1) I형상 대비 Y 형상의 용접 입 열량 증가로 수축 량이 늘어나는 것과 설계 단계에서 Groove형상에 따라 수축 변형 제어를 위한 보상마진을 다르게 적용해야 함을 확인하였다.

2) 11 ~20 t 범위 I Groove의 경우 같은 두께 범위 내에서도 수축 량이 1 ~ 1.5 mm로 불특정하게 나타났으며 이러한 결과는 용접부의 절단면 편차가 발생하여 가접 작업 시 용접부가 Zero에 가깝게 밀착되지 못하고 Gap이 존재하여 국부적으로 용착 량이 많아지고 이로 인해 입 열량이 상대적으로 커지게 되면서 수축 량이 변화하는 것을 알 수 있었다.

3) I, Y, V 형상별 11 t ~21.5 t 범위에서는 수축 량이 1 ~ 2 mm의 한정된 범위에서 비교적 균일하게 나타났고 이는 용접부의 열전달 영향이 Seam line 한쪽을 기준으로 약 1000 mm 이내에 국한되고 용접의 특성상 빠른 냉각 속도와 함께 응력이 발생되어 철판의 자중이 수축 량에 미치는 영향이 적음을 알 수 있었다.

4) 용접부의 Groove 형상별 입 열량 차이에 따라 수축 량 또한 차이가 있고 부재 절단 시 Seam line 부의 가공 정확도를 유지하여 용접부에 Gap이 발생되지 않도록 하는 것이 균일한 수축 량에 영향이 크게 작용하는 것으로 나타났다.

5) 부재의 절단 작업 시 절단장비 레일의 직진도 오차에 의한 절단 치수 편차 발생과 열 변형 발생이 같은 조건의 용접 절차서를 준수해도 수축 량의 차이가 다르게 나타나는 원인에 중요하게 작용하고 있다는 것을 알 수 있었다.

Acknowledgments

이 논문은 2011년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초 연구사업(No. 2011-0021376)과 중소기업청의 중소기업기술혁신개발사업 미래선도 과제(No. S2044441) 사업에 의하여 수행된 결과이며 이에 감사드립니다.

References

-

I. S. Kim, H. H Kim, H. K. Jang, and H. J Kim, “A study about analysis of weld distortion using genetic algorithm”, Journal of the Korean Welding and Joining Society, 27(4), p398-403, (2009).

[https://doi.org/10.5781/KWJS.2009.27.4.054]

-

J. O. Yun, and C. I. Oh, “Trends of welding deformation analysis for ship structure”, Journal of the Korean Welding and Joining Society, 30(2), p147-150, (2012).

[https://doi.org/10.5781/KWJS.2012.30.2.147]

-

S. K. Kang, and J. S. Yang, “Overview of research works regarding welding distortion”, Journal of the Korean Welding and Joining Society, 30(2), p141-146, 2012, (2012).

[https://doi.org/10.5781/KWJS.2012.30.2.141]

- D-J. Yun, H-C. Lee, and M-H. Lee, Material Properties, Seoul, Korea: Publishing Gold Book, p179-184, (2004), (in korean).

- N-J. Kim, Matal Engineering Dictionary, Seoul, Korea: Sungandang Book, p557, (1998), (in korean).

- Y. S. Kim, Welding Engineering, Seoul, Korea: Publishing Gold Book, p146, (2006), (in korean).

- Machine phraseology compilation Group, Illustrations Machine Engineering Dictionary, Seoul, Korea: lljinsa Book, p260, (1990), (in korean).

-

S. B. Shin, D. J. Lee, and D. H. Park, “A study on the evaluation of transverse residual stress at the multi-pass FCA butt weldment using FEA”, Journal of the Korean Welding and Joining Society, 28(4), p380-386, (2010).

[https://doi.org/10.5781/KWJS.2010.28.4.026]