An experimental study on the improving noise characteristic of hydraulic power unit

Nowadays, the hydraulic power unit (HPU) has been increased its working pressure and enlarged its capacity in order to improve the performance of the hydraulic system, but it produces noise leveled around 110dB(A) during operation. Recently, due to the reinforcement of industrial safety regulations and the requirement of improving work environment, a separated HPU room is installed at outside or underground of the building as to reduce the noise from HPU, but there are also problems of power loss owing its fluid friction of pipe system and of deficient accessibility during its failure accident. In this study, experiment is performed to improve the noise characteristics with installing a soundproof chamber to minimize the power loss and exclude effectively the high leveled noise, which is generated during the power conversion of HPU.

초록

유압시스템의 출력밀도를 높이기 위해 고압화, 대형화 되고 있으나, 유압동력 발생장치(HPU)를 구동할 때 110 dB(A) 정도의 높은 소음이 발생한다. 최근 산업안전규제 강화와 작업장 환경개선 요구 등으로 인하여 HPU의 소음저감을 위한 방안으로 실외나, 지하에 별도의 설치공간을 만들어 HPU를 이용하는 경우가 있었으나, 배관에서의 작동유 유동마찰로 인한 동력손실과 고장 났을 때 신속하게 대응하는데 문제가 있었다. 본 연구에서는 HPU의 동력변환 과정에서 필수적으로 발생되는 소음을 효과적으로 차폐시키면서 동력손실을 저감시키는 방음챔버(chamber)를 채용하여 소음특성을 개선하는 연구를 실험적으로 하였다.

Keywords:

hydraulic power unit, noise characteristic, shield chamber, hydraulic pump, hydraulic oil, 유압동력 발생장치, 소음특성, 방음챔버, 유압펌프, 작동유1. 서론

유압동력발생장치(HPU)는 엔진이나 전동기로 유압펌프를 구동시켜 유압동력(P*Q)을 발생시켜 액추에이터(actuator)에 공급하는 것이다. 최근에는 유압시스템의 출력밀도(kW/kg)를 높이기 위하여 고압 화와 대형화하는 추세이므로, 유압펌프에서 발생하는 높은 소음이 산업안전강화와 작업장환경개선 요구 등으로 인하여 문제가 되고 있어서 HPU의 저소음화 연구가 절실한 현상이다[1].

기존에는 현장에 설치되는 HPU의 동력변환(전기에서 유압으로) 과정에서 발생되는 소음을 저감시키는 대책으로 HPU를 실외에 설치하거나, 지하에 별도의 펌프실을 만들어 사용하는 경우가 있었으나, 길이가 연장되는 배관장치에서의 작동유 마찰로 인한 동력손실과 원격에 설치된 HPU의 고장에 대응시간이 길어지는 문제 등이 발생 하였다.

유압시스템은 출력밀도가 크고 제어특성이 우수하여 건설기계, 선박, 발전플랜트, 제철 플랜트 및 항공 등의 분야에서 광범위하게 사용되고 있다[2].

HPU에서 발생하는 소음은 공기소음 및 고체소음의 복합적인 형태로 주거 공간에 전달되어 거주자의 쾌적한 생활환경을 침해하는 경우가 많아 심각한 민원의 대상이 되고 있다[3]. 따라서, 산업설비에서 발생하는 소음특성을 개선하기 위한 많은 연구들이 진행되고 있으며, 산업과 경제의 급속한 발전과 생활수준의 향상에 따라 정온한 환경에 대한 관심이 고조되고 있는 상황이다[4][5].

본 연구에서는 HPU의 동력변환 과정에서 발생하는 필수 불가결한 높은 소음을 차폐시키면서 유체역학적 동력손실을 최소화하기 위하여 방음챔버 를 설치하고, 유압펌프의 토출압력에 따른 소음저감 효과를 실험적으로 분석하였다.

2. 소음측정 실험

2.1 시험대상품

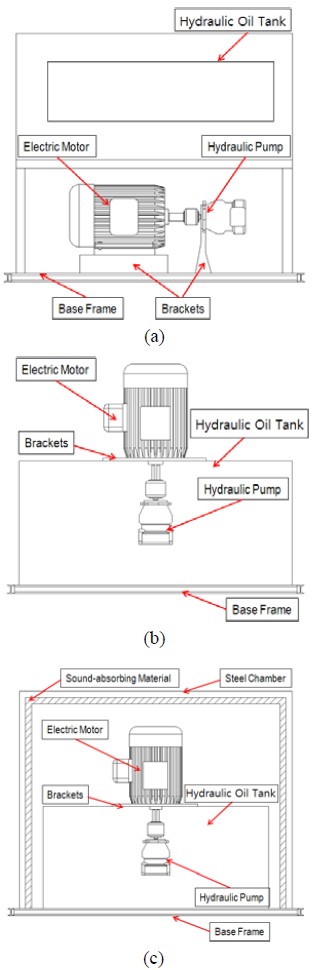

Figure 1은 본 연구에서 사용된 HPU의 개념도를 나타낸 것이다.

(a)의 경우에는 유압펌프와 전동기가 오일탱크(hydraulic oil tank)의 하부에 설치되어 있으며, 산업설비에 일반적으로 사용되는 형태 중의 하나이며, 별도의 소음 차단장치가 설치되어 있지 않아서 높은 소음이 발산된다.

(b)의 경우에는 유압펌프를 오일탱크 내부에 장착시킨 경우로 유압펌프에서 발생하는 소음을 다소 감소시켜 주고 있지만 구동축과 파이프 등 연결된 강재구조물을 통해 소음이 전파된다.

(c)의 경우에는 (b)의 경우에 방음재가 부착된 방음챔버를 설치한 경우로서 1차적으로 오일탱크에서 펌프의 소음을 감소시키고, 구동모터 송풍팬의 소음 등을 차폐시키므로서 소음저감 효과가 클 것으로 기대되는 형태이다.

2.1.1 방음챔버가 없는 HPU

Figure 2의 HPU는 기존에 널리 상용되는 형식이며, 유압펌프의 케비테이션 방지를 위해 오일탱크를 펌프 상부에 설치한 Figure 1(a)의 경우에 해당된다. 여기서 발생되는 소음레벨은 유압펌프를 중심으로 상하, 좌우 및 전후 3방향에서 측정 하였다.

2.1.2 오일탱크 내장형 HPU

Figure 3은 유압펌프에서 작동유를 고압으로 압축할 때 발생하는 소음을 차단하기 위하여 펌프를 오일탱크 내부에 설치한 Figure 1(b)의 경우로서, 여기서 발생되는 소음레벨은 유압펌프를 중심으로 좌우 및 전후방향에서 측정하였다.

2.1.3 방음챔버를 설치한 HPU

HPU의 소음을 최소화하기 위하여 Figure 4에 보이는 방음챔버 내벽에 Figure 5와 같이 흡음재를 부착시킨 상태에서 유압펌프를 중심으로 전후 및 좌우방향에서 소음레벨을 측정하였다. HPU의 작동상태를 확인하기 위해서 전면부에 투시 창을 설치하고, 상부에는 덮개를 설치하여 설치 및 분해작업 중 개폐가 가능하도록 제작하였다.

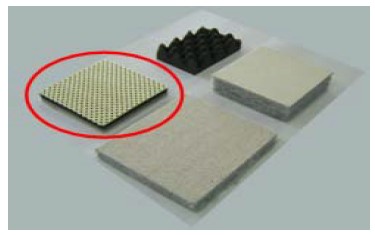

방음챔버에 부착되는 흡음재는 Figure 6에 보이는 바와 같이 재질 및 형상이 상이한 4종을 선택하여, 각각의 경우에 대해 흡음효과를 비교하였다.

2.2 소음측정 장치 및 위치

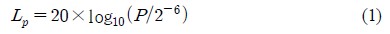

HPU에 대한 소음측정 및 평가에 대한 관련사항을 기술하면 아래와 같다. 측정된 음압(sound pressure) LP는 자승평균(root means square, RMS) 소음레벨을 dB 값으로 계측하여, 식 (1)과 같이 계산한다.

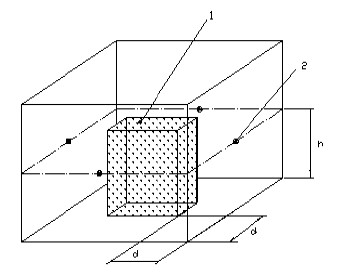

소음레벨 값의 차이가 10 dB(A) 이상이면 보정이 필요치 않으나, 10 dB(A) 미만이면 Table 1에 따라 보정한다. 즉, A보정 음압레벨(A-weighted sound pressure level)로 측정한다. Figure 7에서 1은 시험품을 나타내며, 2는 시험품의 소음레벨을 측정하기 위한 측정센서들의 설치위치를 나타내고 있다.

소음측정 장비는 Table 1에 보이는 바와 같이 B&K 3560c Pulse 기종을 사용하였으며, 측정시간은 30초를 기준으로 하였다. Figure 8은 소음측정 장비와 소음측정 프로그램을 이용한 소음측정 결과를 나타내었다.

3. 시험 결과 및 분석

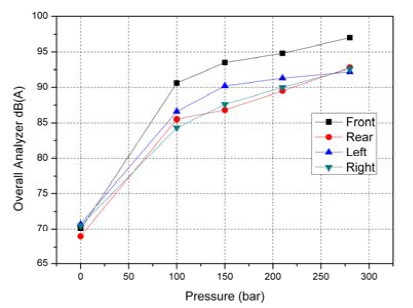

소음 차단벽이 없는 HPU의 경우에는 유압펌프를 중심으로 전후·좌우방향에 소음 측정센서를 설치하여 측정하였다. Figure 9에 보이는 바와 같이 작동유 토출압력을 100, 150, 210, 280 bar로 변화시키면서 소음시험을 하였다. 일반적으로 유압펌프의 전면부에서 소음이 가장 높게 나타났는데, 이는 100bar에서부터 280bar까지 유사한 경향을 보이고 있다. 좌·우 방향에서도 비교적 높게 측정되었지만 전면부에 비해서는 낮은 레벨이었다. 이는 펌프를 구동하는 전동기와 밸브 매니폴드가 유압펌프의 전면부에 가깝게 설치되어 있기 때문이다.

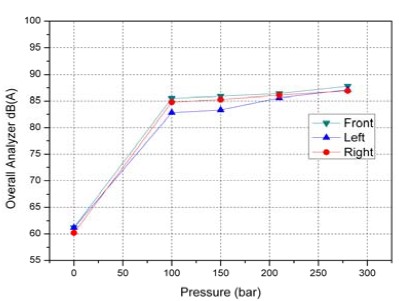

Figure 10은 100HP급 HPU의 전동기와 유압펌프를 벨 하우징으로 조립한 후에 오일탱크의 상부 에 있는 조립플랜지를 통하여 수직으로 설치한 경우에 측정된 전면부와 좌우 측면에서의 소음레벨 측정결과이다.

HPU의 전면부와 좌우측면에서 측정된 소음레벨은 Figure 10에 보이는 바와 같이 유사하지만 토출압력 100~150bar 범위에서는 전면부와 우측에서 측정된 값이 좌측 보다 높게 나타났다. 이것은 유압펌프와 전동기 조립체의 설치위치가 한쪽으로 치우쳐져 있어 나타나는 현상임을 알 수 있다.

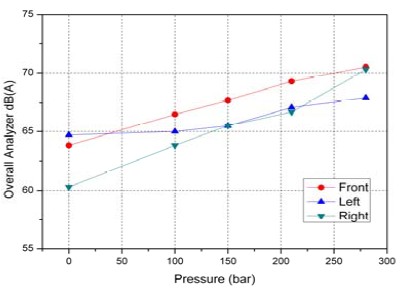

Figure 11은 Figure 1(c)에 해당되는 경우로 수직으로 설치되어 있는 HPU의 외부에 강판을 이용하여 챔버와 흡음재를 설치한 경우의 소음을 측정한 경우이다. 소음의 측정 위치에 따라 일부 다른 소음 상태를 나타냄을 알 수 있다.

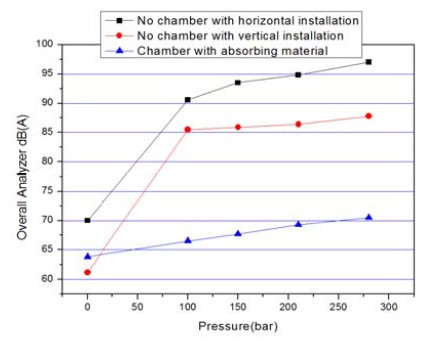

Figure 12에서는 본 연구에서 수행한 3가지 경우의 소음에 관한 연구의 결과를 그래프로 나타낸 것으로 압력에 따라 소음레벨이 크게 차이를 나타내고 있음을 알 수 있다.

또한 유압펌프를 오일탱크에 내장시킨 경우와 소음차단벽을 설치한 경우에 비해 소음차단벽과 흡음재를 동시에 사용한 경우가 소음저감 효과가 높은 것을 Figure 12에서 확인할 수 있다.

한국안전보건공단(KOSHA)의 소음레벨 허용기준과 관련된 규정[6]에서는 제조업에 종사하는 근로자들에게 노출되는 소음레벨이 90dB(A)를 초과하면 청력보존 프로그램을 시행하도록 규정하고 있으며, 1일 8시간 작업을 기준으로 85dB(A) 이상의 소음이 발생하는 작업을 소음작업으로 규정하고 있다[7]. Table 2에서는 청력보호를 위해 KOSHA에서 규정하고 있는 연속소음(continuous noise) 노출에 대해 1일 허용 기준을 나타내고 있다[8].

따라서, Figure 9에 보인 측정결과로부터 210bar 이상의 압력에서는 90dB(A)를 초과하는 소음레벨이므로 이러한 경우에는 방음대책을 필수적으로 강구해야 함을 알 수 있다. 한편, Figure 10에서와 같이 저압뿐만 아니라 280 bar인 고압에서도 90 dB(A)를 초과하지는 않지만 작업자들의 소음 노출시간을 단축해야 할 것이다. 그러나 Figure 11 및 Figure 12에 보이는 바와 같이 모든 압력범위에서 73 dB(A) 이하인 경우는 상기 두가지 경우에 비해 소음 차단효과가 증대된 것으로 보아 소음 차폐기능의 추가 여부에 따라 소음 차단특성이 개선되는 것을 확인할 수 있다.

4. 결 론

본 연구에서는 유압동력 발생시스템(HPU)에서 발생하는 높은 소음레벨을 감소시킴으로서 작업환경과 산업설비 주변의 주거환경을 개선하기 위해 기존 HPU와 소음차폐수단을 강구한 HPU에 대한 소음을 압력에 따라 측정·비교한 결과 다음과 같은 결론을 얻었다.

1) 소음개선을 실시하지 않은 기존 HPU의 경우는 토출압력 100bar에서 90.6dB(A), 210bar에서 94.8 dB(A), 280bar에서는 97dB(A) 이므로 작업환경 허용기준인 90dB(A)보다 높았다.

2) HPU에서 높은 소음을 발생하는 펌프와 구동모터만 차폐시키고 시험한 결과 100bar에서 85.5 dB(A), 210bar에서 86.4 dB(A), 280bar에서 87.8 dB(A)인 것으로 보아 소음 차단효과가 낮았다. 이는 파이프 및 밸브 블록 등의 강재 구조물을 통하여 소음이 발산하기 때문이라고 판단되며, 기존 HPU 보다는 어느 정도 소음 차단효과가 있음을 알 수 있었다.

3) 방음챔버 내벽에 흡음재를 부착하고 유압펌프를 오일탱크에 내장시킨 HPU의 경우 100bar에서 66.5 dB(A), 210bar에서 69.3dB(A), 280bar에서 70.5dB(A)로 소음이 저감된 것으로 보아 이러한 소음 차단대책은 활용할 경우 작업장에서의 소음기준 90dB(A)를 만족할 수 있다고 본다.

Acknowledgments

본 연구는 “신뢰성향상 기반구축사업, 휠 굴삭기용 유압식 변속기개발사업 및 지능형 센터조인트 개발 사업”의 일환으로 수행되었다.

References

-

D. J. Kang, J. H. Gu, and J. W. Lee, “Characteristics of industrial machinery noise”, The Korean Society for Noise and Vibration Engineering, 20(2), p160-165, (2010).

[https://doi.org/10.5050/KSNVE.2010.20.2.160]

- I. Y. Lee, “Maintenance and trouble shooting technology for oil hydraulic system”, Journal of the Korean Society of Marine Engineering, 15(2), p115-125, (1991), (in Korean).

- H. J. You, E. J. Jung, and J. S. Kim, “A study on the prediction of building equipment noise generates at machine room”, Korean Journal of Air-Conditions and Refrigeration Engineering, 19(6), p476-484, (2007).

-

D. J. Kang, W. S. Lee, J. W. Lee, and J. K. Hong, “Characteristics of conventional railroad noise”, Transactions of the Korean Society for Noise and Vibration Engineering, 15(5), p511-518, (2005).

[https://doi.org/10.5050/KSNVN.2005.15.5.511]

-

H. E. Kim, G. C. Lee, and J. H. Kim, “A study of the vibration in intensifier performance characteristics varying with pressure and temperature”, Trans. of The Korean Society of Mechanical Engineers(A), Part A, 34(9), p1249-1255, (2010).

[https://doi.org/10.3795/KSME-A.2010.34.9.1249]

- Rules on Occupational Safety and Health Standards, Revised 2011. 7. 6 Article 30 of the Ordinance of the Ministry of Employment and Labor Issue, (in Korean).

- H. O. Park, C. S. Kim, J. K. Kwon, K. S. Kim, Y. J. Kwon, N. J. Kim, M. S. Sea, and J. H. Lee, “Effects of workplace noise and hearing protective devices on worker's speech intelligibility”, Korean Journal of Occupational and Environmental Medicine, 22(2), p154-165, (2010).

- About the Work Environment Measurement and Management Regulations, 2011. 5. 6 Employment and Labor Notice No. 2011-25, (in Korean).