Comparison of emission characteristics between fuel injection systems with echanical cam and electric control type on low speed 2 stroke diesel engine for ship propulsion

Many researches have been carried out consistently for the green ship owing to its economic increasement, efficiency and convenience. One of them is an electronic controlled marine diesel engine. However, we are suffered from dissemination of above engine, due to its anxiety about safety and reliability. In order to solve these problems in this study, emission characteristics test of main propulsive two-stroke diesel engine, equipped both electronic control and cam drive fuel injection systems, has been performed and evaluated under the various load conditions. From the test results, we have confirmed that exhaust gas emission characteristics of the electronic control system is similar to the cam drive system in eco-mode operation, but NOx in emission mode has been decreased 100ppm or more in full load condition. HC emission from the electronic control system is decreased 10~20ppm at 50% load, and 35~40ppm at 25% load in comparison to cam drive system. In fuel consumption, it is considered that 7g/kWh is decreased than the value of cam drive system at 700bar of injection pressure, which is 200bar higher than cam drive system.

초록

선박운항의 경제성, 효율성 및 편리성을 높이면서 친환경적인 선박에 대한 연구가 지속적으로 추진되고 있는데, 그 중 한 예로 전자제어식 디젤엔진의 개발을 들 수 있다. 그러나 전자제어식 엔진으로 추진되는 선박은 안전성과 신뢰성이 우려되고 있어 이들을 선박에 널리 보급하는데 어려움을 겪고 있다. 본 연구에서는 이러한 문제를 해결하기 위하여 전자제어식과 캠구동식 연료분사시스템을 탑재하고 있는 선박의 주기관을 이용하여 시스템별 배기성능을 비교 분석하였다. 그 결과 전자제어식의 경제적 운항 모드에서는 캠구동식과 비슷한 배기특성을 나타내었지만, 유해가스 저배출 모드의 100% 부하상태에서는 NOx를 100ppm 이상, HC의 경우 50% 부하상태에서는 10~20ppm을, 25% 부하상태에서는 35~40ppm을 캠구동식에 비해 저감시킨다. 연료소비율에 있어서는 25% 부하상태에서 압축압력을 캠구동식에 비해 200bar 이상 증가시킨 700bar로 유지할 때 7g/kWh 정도 저감되었다.

Keywords:

Green ship, Electronic control system, Cam drive system, Main engine, Emission, 친환경 선박, 전자제어시스템, 캠구동시스템, 주기관, 배기 배출물1. 서 론

선박 운항의 경제성, 효율성 및 편리성을 높이기 위한 연구가 지속적으로 이루어지고 있는 한편 환경오염방지에 대한 국제적 규제에 대응하기 위한 연구도 절실히 요구되고 있다. 연구결과의 한 예로 축압식(common-rail) 전자제어식 저속 디젤엔진을 들 수 있다. 이러한 형식의 엔진은 연료분사용 캠을 제거하고 1~2대의 연료펌프로 1,500 bar 이상으로 연료유를 가압한 후 축압기에 저장하였다가 각 실린더의 분사시기에 맞추어 분사밸브의 분사시기를 전자적으로 제어하기 때문에 캠 구동방식에 비해 많은 장점이 있다. 연료유의 분사시기와 분사압력의 조절 및 다단분사가 가능하므로, 분사특성을 운전조건별로 최적화시켜 적절한 연소가 이루어지게 하여 연료 소모량을 감소시킨다. 또한 IMO(국제해사기구) 대기오염방지기준에 따라 배기가스 규제구역(ECA: emission control area)에서는 저위배출방식(Emission mode)을 이용하여 규제치를 만족시키려는 연구도 진행 중이다. Bosch사는 고속 디젤엔진에 커먼레일을 활용한 전자제어 시스템을 적용하여 연료의 경제성과 배기 유해물질에 대한 최적화를 통해서 엔진성능을 개선하였다[1][2]. 그러나 고속 디젤엔진은 대부분 승용차나 트럭에 사용되는 것으로 선박용 주기관으로 적용은 한계점이 많다. 자동차는 엔진고장이 발생하면 정비시설로의 견인이 쉽지만 선박은 대양을 항해하기 때문에 엔진이 고장날 때 수리공장이 있는 인접한 항구에 즉시 입항이 어렵다. 이러한 특성때문에 선박소유자들은 전자제어엔진의 탑재를 꺼리지만 전자제어 엔진은 저부하상태에서 운전성능이 개선되기 때문에 이에 대한 연구를 엔진업체와 연료분사장치 제작사들은 계속하고 있다[3]-[8].

이러한 제품개발은 대부분 실험적으로 이루어 지므로 실선에서의 운전실적을 확인하기 어려워 실수요자들이 전자식 연료분사시스템을 선정하는데 있어 유해가스 배출물 저감효과를 확인하는 것이 중요하다. 따라서 본 연구에서는 캠식과 전자제어식 연료분사시스템을 동시에 탑재하고 있는 주기관에서의 부하상태와 운전모드에 따라 발생되는 배기 유해성분(NOx, HC, CO 등) 및 연료소비율을 측정하고 그 결과를 ·분석하였다.

2. 시험장치 및 방법

2.1 실험장치

실험대상 엔진을 탑재한 선박의 제원과 엔진의 사양은 Table 1 및 Table 2에 보이는 바와 같다. 실린더 수, 실린더 지름 및 행정은 변함이 없지만 연료분사시스템은 분사량과 분사시기 조정을 기계적으로 하는 MC형과 전자적으로 하는 ME형으로, 운전모드를 경제적 운항모드와 유해물질 저배출 모드로 구분한다.

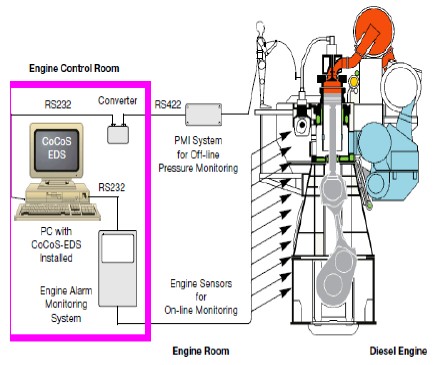

배기유해물질 측정장치, 운전감시장치, 전자제어장치 등으로 구성된 측정 및 제어시스템 구성도는 Figure 1에 보인다. 연료분사시기 및 압력의 제어는 Kongsberg사의 제어시스템을 이용하였다. 전자제어식 연료분사시스템은 B&W사의 Auto Chief C20 ME로 제어하고, 캠구동 기계식 연료분사시스템은 B&W사의 Auto Chief C20 MC으로 제어하였다. 그리고 엔진의 부하측정은 탑재선박이 운항중이기 때문에 항행속도로부터 부하로 산정하였다.

3. 결과 및 고찰

3.1 연료소비율

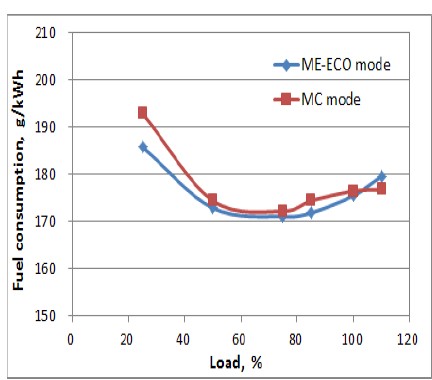

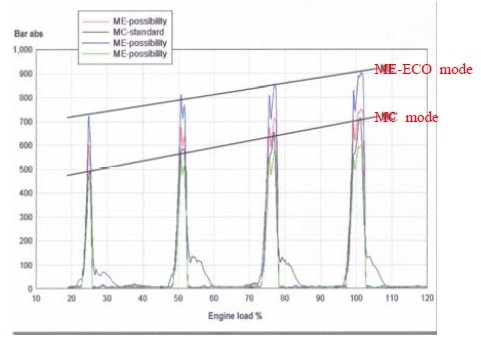

MC와 ME-ECO모드에서의 부하에 따른 에서 연료소비율은 Figure 2에 보인다. 운전조건에 상관없이 전 부하구간에서 MC 모드에 비해 ME 모드일 때 연료소비율이 감소되고, 특히 저부하 영역에서 그 차이가 증가하는 것은 전자제어엔진의 장점이라 할 수 있다. 즉, Figure 3에서 나타낸 것처럼 저부하에서도 ME-ECO 모드에서 MC 모드에 비해 약 200bar 이상 높은 700 bar의 연료분사압력을 유지함으로써 더 나은 연소가 이루어지기 때문에 저 부하에서의 연료소비율이 약 7g/kWh 더 낮게 나타나는 것이다.

3.2 일산화탄소(CO)

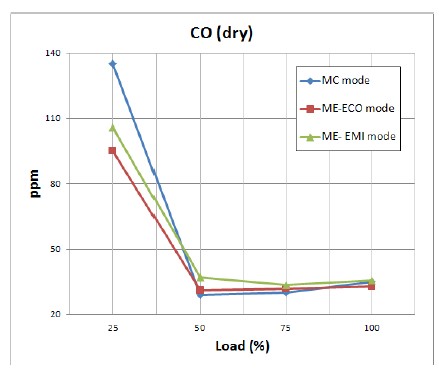

CO는 인체의 헤모글로빈(Hemoglobin)과의 친화력이 산소보다 200~300배 정도 강하여 인체 내의 산소공급을 저해하는 유해물질로서 농도에 따라 생명의 위험을 줄 수 있기 때문에 배출규제 대상의 오염물질이며, 과잉공기 분위기에서는 불완전연소의 산물이다. 운전모드별 CO의 발생량은 Figure 4에 보이는 바와 같이 25%부하에서는 ME-ECO 모드일 때 95ppm으로 가장 낮고, ME-EMI 모드일 때 103ppm, MC 모드일 때 가장 높은 136ppm으로 측정되었다. 나아가서, 50% 이상의 부하에서는 운전모드에 관계없이 30~40ppm 범위로 유사한 경향을 나타내었다. CO는 불완전연소로 인해 연소의 중간단계에서 생성되는 화합물로서, 디젤엔진과 같이 압축연소인 경우 CO의 생성량은 공기과잉률과 연소온도 그리고 연소실 내부의 연료와 공기의 균질성과의 함수관계를 갖는다. 저 부하에서 분사압력이 낮은 MC의 경우가 이런 이유로 더 많은 CO를 생성하는 것으로 고려된다.

3.3 이산화탄소(CO2)

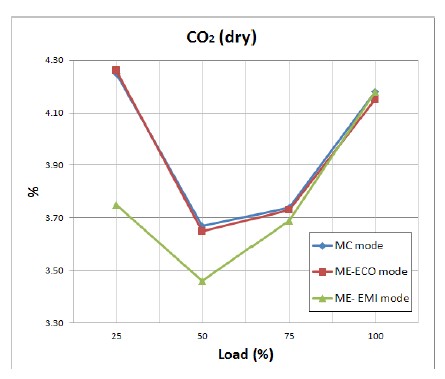

CO2는 연료에 함유된 탄소와 공기 중의 산소가 연소과정에서 화합하여 생성되어 배기가스에 포함되어 방출된다. 인체에 독성은 적으나 지표로부터 복사되는 적외선을 차단시켜 지구 온난화 현상을 유발시키는 잠재적 오염물질이다. CO2 배출량은 연료의 연소효율에 따라 다르게 되며, 연소된 연료가 많을수록 CO2 배출량은 더욱 많아지게 된다. CO2를 저감시키는 가장 좋은 방법은 연료 사용량을 감소하는 것이기 때문에 Figure 2에서 설명된 바와 같이 ME-ECO 모드로 운전하는 것이 CO2 저감에 유리하다. 운전모드에 따른 CO2 농도는 Figure 5에 보이는 바와 같이 75% 이상의 부하에서는 운전모드에 관계없이 유사한 수준이었으나, 75% 이하에서는 ME-EMI 모드의 CO2 농도가 가장 적게 나타났다. 50% 부하에서는 0.2% 정도로 미미한 차이를 나타내었다. 실험선을 이러한 부하조건으로 1년간 운항한다면 GT 1톤당 배출되는 CO2가 607kg일 때 약 1.2kg을 감소시킬 수 있다고 본다.

3.4 질소산화물(NOx)

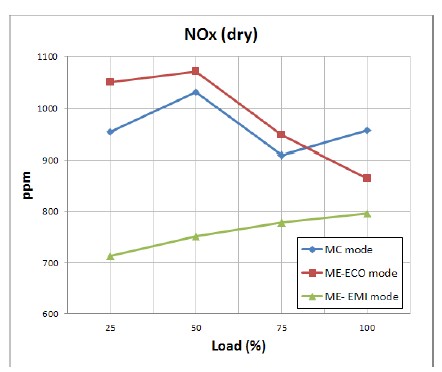

디젤엔진의 배기가스를 통해 대기에 방출되는 NOx는 고온 연소과정에서 흡입공기의 질소가스( N2)와 연료유에 함유된 질소분(N)이 산소나 산소의 혼합물로부터 해리(dissociation)에 의하여 생성되며, 모든 연료의 분무영역에서 다양한 농도로 생성된다. 이와 같이 생성되어 대기로 방출되는 NOx는 높은 열효율을 위한 고온 사이클과 저속회전, 고압축비 등의 채택, 연료와 공기의 혼합과 연소과정이 지극히 복잡한 디젤연소의 특성 등으로 인해 다른 열기관에 비해 생성율이 높은 편이다. NOx는 NO와 NO2 등으로 이루어지며, NO의 생성은 연소보다 느리게 진행된다. 팽창행정 기간에 NO 해리는 온도의 저하로 인해 매우 느리게 진행되기 때문에 대부분의 NO는 연소가 완전히 이루어진 다음에 생성되고, NO 농도가 평형에 도달하는 시간은 다른 생성물 성분이 평형에 도달하는 시간보다 더 많이 요구된다. 선박용 저속 디젤엔진의 NOx 배출 특성을 고려할 때 NO의 배출에 영향을 미치는 인자는 여러 가지가 있지만 그 중에서도 가장 큰 영향을 미치는 요소는 기관 회전수와 부하이다. 운전모드별 NOx의 농도는 Figure 6에 보이는 바와 같이 전 부하영역에서 ME-EMI 모드일 때 가장 낮으며, 이가운데 50% 부하조건에서 250ppm 이상 감소된 것으로 보아 ME-ECO 모드일 때 가장 좋은 연소상태를 유지함을 알 수 있다. 또한 ME-ECO 모드에 비해 MC 모드일 때 75% 이하의 부하에서 가장 낮은 배출량을 유지하였다. 이들 결과로 보아, . ME-ECO 모드일 때 연료분사기기와 배기밸브 개폐시기를 조절하여 연소최고압력을 높이므로 연소실 온도가 MC 모드보다 높아져서 NOx의 발생량이 증가되었다. 한편, 100% 부하에서는 ME-ECO 모드와 MC 모드의 NOx 농도가 상반되는데 이는 ME-ECO 모드인 75% 부하에 최적화되어 있기 때문이라고 판단되며, 연료분사시스템과 배기밸브 제어시스템의 파라미터 값의 수정에 의해 보완될 것이다.

3.5 미연 탄화수소(HC)

탄화수소는 모든 유기 화합물의 기본이 되는 물질로서 벤젠(C6H6)과 벤조피렌(C6H6-C16-H10)은 발암 물질이고, 올레핀(Olefin)계 탄화수소(CnH2n)는 광화학 스모그를 발생시키는 물질이며 에틸렌(C2H4)은 탄화수소 화합물 중에서 식물의 생장에 가장 큰 영향을 주는 물질이다. 2행정 저속 디젤엔진의 배기가스에 함유된 HC는 원래 연료분사나 분해된 연료분자, 재결합된 중간 화합물로 구성되는데 이들 HC 중의 약간은 윤활유의 불완전 연소에 의해서도 소량 생성된다.

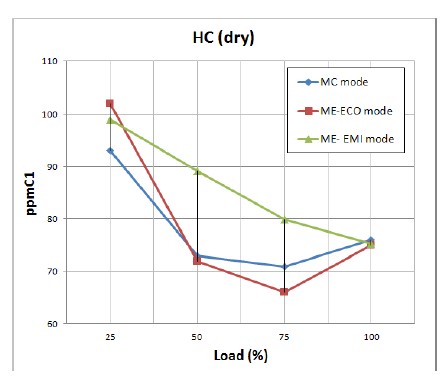

운전모드별 HC 배출량은 Figure 7에 보이는 바와 같이 25% 부하에서는 수 ppm의 차이는 있으나 계측기의 오차범위를 고려하면 세 모드의 HC 농도는 거의 비슷하다고 볼 수 있다. 50% 및 75% 부하에서는 ME-EMI 모드일 때 HC 농도가 다른 모드에 비해 10-20ppm 증가되고, 100% 부하에서는 모드에 관계없이 유사한 농도로 배출되었다. 이는 ME-EMI 모드의 경우 NOx 저감을 위해 연소의 최적화에서 벗어난 부분에서 제어되기 때문인 것으로 보인다. 따라서 ME-EMI 모드의 경우 NOx 배출량 감소와 더불어 다른 배기배출물의 감소를 위한 연구도 지속적으로 이루어져야 할 것으로 판단된다.

4. 결 론

실제 운항선박에서 전자제어식이나 캠 구동식 연료분사시스템을 동일한 부하조건으로 동일한 엔진의 배기가스에 포함된 유해가스 성분을 측정하고 분석한 예는 없었다. 그러나 세계에서 유일하게 한대의 엔진에 두가지 형식의 연료분사시스템을 탑재한 실험선박을 이용하여 ME-ECO 모드와 ME-EMI 모드 및 MC 세가지 운전모드에서 배기가스의 유해성분을 측정한 결과 아래와 같은 결론을 얻었다.

1) 이산화탄소 (CO) 발생량은 25% 부하에서 ME-ECO 모드일 때 가장 적고, MC 모드에서 가장 많으며, 50% 이상의 부하에서는 유사하였다.

2) 이산화탄소 (CO2) 발생량은 75% 이하의 부하 구간에서 ME-EMI 모드일 때 가장 적고, 75% 부하 이상에서는 유사하였다.

3) 질소산화물 (NOx) 발생량은 모든 부하구간에서 ME-EMI 모드일 때 가장 적고, 그 가운데 50% 부하에서 다른 모드에 비해 250ppm 이상 적었다. 또한 ME-ECO 모드보다 MC 모드의 25~75% 부하에서 더욱 적었다. 그러나 100% 부하에서는 ME-ECO 모드와 MC 모드의 NOx 농도가 역전되는데 이는 ME-ECO 모드가 75% 부하에 최적화되어 있기 때문으로 고려된다.

4) 불완전 연소가스 (HC) 발생량은 25% 부하에서는 모드에 관계없이 유사하였으며, 50~75% 부하에서는 ME-EMI 모드일 때 다른 모드에 비해 10-20ppm 증가되고, 100% 부하에서는 유사하였다.

5) 질소산화물 (NOx) 발행량은 ME-EMI 모드일 때 감소되었다.

6) 연료소비율은 모든 부하에서 ME 모드일 때 감소되고, 25% 부하에서 MC 모드에 비해 7g/kWh 정도 절감되었다.

7) 상기의 결과를 토대로 지속적인 환경오염 개선을 위한 관점에서 볼 때, 기존의 캠 구동식 연료분사시스템은 전자제어식으로 교체되는 것이 바람직하며, 유해가스 배출량 감소를 개선하기 위해 배기개선 연구가 지속되어야 한다.

References

- G. Stumpp, and M. Ricco, Common Rail - An Attractive Fuel Injection System for Passenger Car DI Diesel Engines, SAE Technical Paper Series, no. 960870, p183-191, (1996).

- U. Flaig, W. Polach, and G. Ziegler, Common Rail System (CR-System) for Passenger Car DI Diesel Engines; Experiences with Applications for Series Production Projects, SAE Technical Paper Series, no. 1999-01-0191, p1-10, (1999).

- J. Hlousek, Common Rail System for Large Diesel Engines”, CIMAC Congress 2004, no. 117, p1-6, (2004).

- T. S. Kundsen, C. E. Egeberg, O. Grone, and N. Kjemtup, “The MC/MC-C engines and their development to meet present and future demands”, CIMAC Congress 2004, no.81, p1-12, (2004).

- T. S. Knudsen, and C. E. Egeberg, “Design of the new two-stroke engines from MAN diesel A/S”, CIMAC Congress 2007, no.68, p1-13, (2007).

- H. Brunner, M. Betschart, and S. Fankhauser, “Common-rail Wartsila two-stroke engines in practice”, CIMAC Congress 2007, no. 77, p1-14, (2007).

- M. Sugihara, K. Edo, and T. Tanida, “Creating a whole range of benefits with the Mitsubishi UEC eco-engine”, CIMAC Congress 2007, no. 75, p1-10, (2007).

- M. Flory, and J. Hiltner, “Engine control system development using rapid prototyping hardware and software”, CIMAC Congress 2007, no. 179, p1-13, (2007).