A study on the effect to yongrak phenomenon of submerged arc welding depending on the plasma cutting surface characteristics

This paper was to study the effect to Yongrak phenomenon of I groove submerged arc welding depending on the plasma cutting surface characteristics, and how to reduce the causes and characteristics Yongrak phenomenon. Shipbuilding and marine structures is designed to use the thick plates and welded by high current to obtain deep penetration. Yongrak phenomenon has been occurred frequently depending on the quality of cutting surface and it makes degrade of the welding quality and modification of the welding. As a result, it was confirmed that I Groove plasma cutting characteristics get bevel form of 2 to 4 degrees to one side direction from the vertical position with Yongrak phenomenon. This is the main reason of Yongrak phenomenon in butt joint welding and 4 degree reverse bevel on the upper surface of base metal by submerged arc welding brought the effect of significant reduction of Yongrak phenomenon.

초록

본 논문은 플라즈마 절단 면 특성이 I Groove 서브머지드 아크 용접 용락 현상에 미치는 영향과 용락 현상을 감소시키는 방법에 대하여 연구하였다. 조선해양 구조물의 주판은 대부분 후판으로 설계되고 깊은 용입을 얻기 위하여 고 전류를 사용하게 된다. 용접부의 절단 품질에 따라서 서브머지드 아크 용접 진행 시 용락 현상이 자주 발생되고 이는 용접부의 품질 저하와 수정 작업을 유발시킨다. 본 연구의 플라즈마 절단 실험에서 나타난 특성으로 I형상 그루브 직각 절단 시 상,하면에 플라즈마 열원에 의한 녹음 현상과 함께 하면 한 방향에 약 2~4도 정도의 각 변형 베벨이 형성됨을 확인하였다. 이는 맞대기 이음에서 용락 현상의 주된 원인이며 모재 절단 시 상면 방향에 I 그루브 형상에 가깝도록 한 방향 기준으로 V형상 그루브 4도 베벨을 시공하여 서브머지드 아크 용접을 실시한 결과 용락 현상을 현저히 저감시키는 결과를 얻을 수 있었다.

Keywords:

Shipbuilding and Marine Structures, Plasma cutting, Yongrak phenomenon, Submerged arc welding, 조선해양 구조물, 플라즈마절단, 용락현상, 서브머지드 아크 용접1. 서 론

선박 및 해양 구조물의 주판은 대부분 서브머지드 아크 용접 기법을 이용한 맞대기 이음을 통하여 제작된다. 통상적으로 서브머지드 아크 용접은 수동 용접에 비하여 약 10∼20배의 고 능률적인 작업으로 알려져 있다. 모재의 절단은 생산 비용의 경제성 및 작업 효율성 등의 복합적인 요인을 고려하여 대량 작업에 플라즈마 절단을 많이 이용한다. 절단은 선박생산 공정의 첫 단계인 만큼 절단 공정의 정도 유지가 이후 공정의 정도 유지에 매우 중요하다[1]. 절단 품질의 저하는 맞대기 용접 시 용접부에 갭을 발생시켜 용락 현상을 일으키는 주된 요인이 되기도 한다. 또한 용입 불량은 용접 결함으로서 용접 구조물의 강도와 안전성을 해치는 중요한 요인이다[2]. 용락 현상을 예방하거나 줄이기 위하여 저 전류를 사용할 경우에 용입 불량의 품질불량이 나타나고 주판의 뒤집기 작업 시 맞대기 용접라인 배치 방향에 따라 용접 이음부가 갈라지는 현상이 발생하기도 하여 안전사고 발생 위험을 내포하고 있다. 뿐만 아니라 용접 속도를 늦추게 되어 생산성 또한 현저히 떨어지게 된다.

본 연구에서는 플라즈마 절단으로 절단 된 부재의 용접부가 되는 절단 면 품질에 대한 특징을 조사하고 이러한 특징이 서브머지드 아크 용접기법을 이용한 맞대기 용접 시 용락 현상에 미치는 영향을 분석하여 절단 그루브 형상에 인위적 변화를 주어 맞대기 용접 시 용락 현상을 저감시키는 방법에 대하여 연구 하였다.

2. 플라즈마 절단과 맞대기 용접

2.1 플라즈마(plasma)

플라즈마(Plasma)란 기체중의 원자가 이온과 전자로 해리된 상태(전리)로서 어떤 계 내에 그 이온과 전자의 분포가 동일한 고밀도로 공존하고 있는 상태라고 할 수 있다. 전기화학적으로는 액체전해질, 고체전해질과 나란히 기체전해질이라고 간주되고 있으며 고체, 액체, 기체에 이어서 제4의 물질상태라고도 부르는 초고온특성을 가진 이온화된 기체를 말한다[3][4].

2.2 플라즈마 절단(plasma cutting)

절단 열원으로 일반적인 아크보다도 더욱 높은 온도의 플라스마 불꽃의 제트를 사용하여 재료를 가열 용융해서 절단하는 방법이다. 플라스마 절단에는 이행형 아크를 이용하는 플라스마 절단과 비이행형 아크를 사용하는 플라스마 제트 절단의 두 가지 형식이 있으며 어느 것이나 고온 고속의 플라스마 불꽃의 제트류를 이용하여 가공자재를 물리적으로 융단 비산시키는 것이다[5]-[7].

2.3 서브머지드 아크 용접

두 모재의 접합부 이음 표면에 입상의 용제, 즉 플럭스(flux)를 놓고 그 플럭스 속에서 용접봉과 모재 사이에 아크를 발생시켜 용접하는 방법이다[5][8].

2.4 주판 절단 및 맞대기 용접의 작업공정

주판 작업에 대한 통상적인 작업 공정은 다음과 같은 순서로 진행된다. 1)절단, 2)모재운반, 3)주판 가접, 4)전면 부 맞대기용접, 5)주판 뒤집기, 6)이면 용접의 순서로 이루어진다. 절단공정에 앞서 강판 배열 시 뒤집기 횟수를 줄이기 위하여 보편적으로 선박의 설계 단계에서 내구재를 한쪽 면에만 배치할 경우에는 내구재 골재가 취부 되지 않는 면을 전면 용접부로 하여 절단 도면에 부재 배치 설계를 하게 되며 CNC 프로그램을 이용한 자동절단 작업으로 이루어진다.

3. 실험 및 방법

3.1 플라즈마 절단 실험 측정 1

플라즈마 절단 실험 장치는 D조선소에서 현장 작업용으로 사용 중인 고이케 CNC 플라즈마 절단장비로 하였으며 시험편 실험1과, 현장절단 실험 2로 나누어 다음과 같이 실시하였다.

3.1.1 실험 방법

1) 플라즈마 절단 실험 1의 시험편은 길이 2000 mm, 폭 1000 mm, 두께 12 t, 22 t, 강판의 재질은 Mild Steel로 하였으며 표면에 징크 프라이머(Zinc primer)표면 도장을 실시한 상태에서 절단하고 재질에 대한 특징은 고려하지 않았다.

2) 절단 편차에 대한 계측은 디지털 버니어 캘리퍼스로 측정하였고 실험 1, 실험 2의 계측 결과 범위 값을 Table 4에 포함하여 나타내었다.

3) Table 1과 같이 고이케 CNC 절단장비 제원(NO. PV-Z5W29-27(PV-2D-7)) 및 장비 표준 제원에 의하여 실험을 실시하였다.

3.2 플라즈마 절단 실험 측정 2

3.2.1 실험 방법

D조선소에서 실제 건조 중에 있는 프로젝트를 대상으로 절단 완료된 부재를 12 t, 22 t 각 3개씩 선정하여 절단면 특성에 대하여 조사하고 측정을 실시하였다.

Figure 1은 플라즈마 절단 후 적치 상태의 부재에 전문 제작기관에 의뢰하여 제작한 150 mm 마킹 겸용 직각 측정 도구를 이용하여 절단면의 직각도 상태와 절단 면 특성을 나타내는 사진이다.

4. 실험 결과 및 고찰

4.1 플라즈마 절단 실험 결과

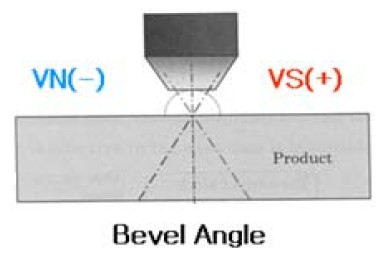

1) Figure 2는 Table 4의 CNC 자동개선 시공을 위하여 토치가 오른쪽으로 기울면 VS(+ Bevel) 왼쪽으로 기울면 VN(- Bevel)이 시공되는 것을 나타내며 토치 포지션은 자재 두께와 개선 각도에 따라 설정된다.

2) 실험 1의 시험편 절단 후 사진과 측정한 결과는 Table 4와 같다.

3) 절단 베벨 각도를 +2˚로 설정한 경우에 모재의 중앙 단면은 갭이 없이 완전 밀착이 되었으나 절단 부재의 상, 하면에 0.6 ~ 0.8˚정도의 베벨이 형성되었으며 절단부재의 상면부에 플라즈마 열원에 의한 용융 상태로 갭이 더 크게 벌어졌다.

4) 모재의 절단 시작 부분에 플라즈마 열원 및 절단 시작 부 예열에 의한 용융이 발생되어 절단 시작부위에 Figure 3과 같이 피어싱 노치 현상이 나타났으며 이는 맞대기 용접 시 시작 부위 용락 현상이 증가하는 원인에 매우 큰 영향을 미치고 있었다.

4.2 서브머지드 아크 용접 맞대기 이음 용락 현상 실험 결과

1) 플라즈마 절단 후 용접 이음부의 절단 면 특성이 서브머지드 아크 용접의 용락 현상에 미치는 영향에 대하여 실험한 결과는 Table 5와 같다.

2) Figure 3은 모재의 절단 시작 부 피어싱 노치가 발생된 부위로서 맞대기 이음 부재의 본 용접 시작 전에 전류, 전압, 속도 등을 조정하기 위하여 보조 피스를 부착하여 탄산가스 아크 용접으로 용락 예방을 위하여 실링비드 용접을 실시한 부위에 용락이 발생된 현상이다.

3) Figure 4는 모재 절단 시 베벨 각도를 0˚로 설정하여 절단 완료 후 서브머지드 아크 용접 진행 중 발생된 용락 현상이며 용접의 시작 부위와 끝나는 부위에 특히 용락 현상이 많이 발생하였다.

4.3 고찰

1) 가스 절단면의 품질기준

절단면의 품질은 절단면 위 모서리의 용융정도, 평면도, 표면 거칠기, 노치 유무, 슬래그, 진 직도, 절단면의 각도인 경사각 등의 형상 요인에 따라 등급 기준이 결정된다[9]. 플라즈마 절단면의 품질에는 현재 ISO, 경금속용접협회, 일본용접협회 등의 규격이 있지만 일반적으로 일본용접협회 규격인 WES2801 가스 절단면의 품질기준이 널리 사용되고 있다. 그러나 플라즈마 절단에서는 본질적으로 베벨 각 항목에 있어서 1급을 받기란 어렵기 때문에 제작 사양서에 절단면 품질은 WES 1급, 단 베벨(BEVEL)각은 WES 2급으로 표기 한다[10].

2) 플라즈마 절단면의 각 절단 변형

일본 한 회사의 서브머지드 아크 용접의 경우 개선 면은 WES-2801 1급으로 할 것을 명시하고 있다[11]. 절단 공정은 현상적으로 비선형, 비정상 상태의 문제이며 가공 오차를 일으키는 것으로 예상되는 인자들의 다수가 상호 연성되어 있다[1]. 본 연구의 실험 결과 Figure 1, Table 3, Table 4에 나타낸 바와 같이 절단면 상, 하부에 플라즈마 열원에 의한 용융 현상이 발생하여 직각 절단이 이루어지지 않았고 대부분의 플라즈마 절단 실험에서 둥그스름한 반달모양 형태로 절단이 이루어졌으며 이는 열 변형에 의한 각 절단 변형이라고 정의할 수 있다.

이러한 현상이 발생하는 원인은 플라즈마 열원의 특징과, 절단 속도, 모재와 절단 팁과의 거리등 복합적인 요인이 작용되어 나타난다. 선행연구[9]에서도 플라즈마 절단의 속도가 늦고 절단 토치와 모재와의 거리가 같을 때는 부재가 얇을수록 절단 윗면이 과다 용융되고 절단 속도가 빠를 때는 절단 아랫면에 드로스가 나타나며 불규칙한 절단 단면이 형성된다고 서술하고 있으며 선행연구[1]에서는 절단 속도에 따른 절단면의 형상과 차이를 확인하여 판의 두께에 따른 적정 속도가 절단면 품질에 매우 중요하게 영향을 미치고 있음을 나타내고 있는데 이는 본 연구의 실험 결과에서도 상당부분 현상이 일치하는 것으로 관측되었다.

3) 플라즈마 열원에 의한 녹음 현상

Table 3에 절단 베벨 각도를 0˚, +2˚(VS)로 설정한 경우 모두 표면에 용융 현상이 나타났으나 +4˚로 설정한 경우 Table 3의 사진에 나타난 것처럼 맞대기 용접 이음부가 완전 밀착되는 것으로 나타났다. Table 4에 나타낸 절단 단면 상, 하부의 녹음 현상은 강판의 두께에서 21 t 보다는 얇은 12 t에서 더욱 두드러지게 나타났다. 이는 플라즈마 아크에 작동가스와 노즐로 열적인 핀치 효과(자기장에 의해 끈 모양으로 비틀리는 현상)를 주어 고온에서 강판의 절단 부를 용융시켜 플라즈마 기류로 불어냄으로서 절단하는 것으로 플라즈마 아크의 특징으로 인하여 절단면의 경사각이 발생한다[11].

4) 서브머지드 아크 용접의 용락 현상 요인

절단 시작 부위에 예열 및 플라즈마 고온열에 의하여 피어싱 노치 현상이 나타났으며 이러한 현상은 Figure 5와 같이 용접 시작과 끝나는 부위에 용락 현상을 일으키는 중요한 원인으로 확인 되었고 현장에서는 이를 해결하는 종래의 방법으로 용접 부 과다 GAP 발생 부위에 수동, 반자동 선행 실링비드 용접을 실시하여 용락을 예방하는 작업 방법을 사용하고 있다.

맞대기 용접과정에서 발생하는 용락 현상에 여러 가지 원인이 작용하겠으나 본 연구의 실험에서는 Table 5에 나타난 결과와 같이 절단 베벨 각도를 0˚로 설정한 경우 용락 현상이 많이 발생 하였고 특히 두께가 얇은 판에서 용락 현상이 더 많이 나타났으며 모재의 하면으로 V 그루브 형태의 역 베벨이 시공되어 용접 절차서에 따라 전류, 전압, 속도를 조절하는데 상당한 악영향을 발생시키고 있었다.

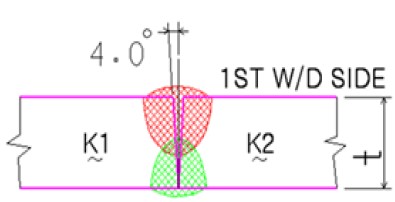

Figure 5와 같이 절단 베벨 각도를 +4˚(VS)로 설정하여 절단 된 부재에 대한 맞대기 용접 실험에서는 용접 시작부위 즉 절단 과정에서 피어싱 노치가 발생된 부위를 제외하고 용락 현상이 발생되지 않았고 실링비드 작업 없이 용접 절차서를 준수하여 높은 용접 품질을 얻을 수 있었다.

5. 결 론

플라즈마 절단 면 특성이 I형 그루브 서브머지드 아크 용접 용락 현상에 미치는 원인과 용락 현상을 감소시키는 방법에 관하여 연구한 결과는 다음과 같다.

1) 플라즈마 열원을 이용한 I형 그루브 형상 절단에서 12 t ∼ 22 t 범위의 절단 부 상면과 하면에 플라즈마 기류의 특성에 의한 녹음 현상이 발생됨을 확인하였다.

2) 플라즈마 전류를 미세할 정도로 정확히 조절하고 절단 속도를 가능한 빠르게 유지할 경우에 녹음 현상이 다소 감소함을 알 수 있었다.

3) 절단 베벨 각도를 0˚와 +2˚(VS)로 하여 절단한 경우에 절단 상면과 하면 모두에서 표면 갭이 발생하였고 절단 두께 면이 둥근 면이 형성되는 것과 +4˚(VS)로 절단한 경우에는 절단 부 하면에 갭이 발생하지 않고 완전히 밀착됨을 확인하였다.

4) 절단 베벨 각도를 0˚로 절단한 경우 하면에 약 2∼4도 정도의 V형 베벨이 형성되는 것이 용락 현상의 주된 원인이 있음을 확인 하였다.

5) 각 변형 경사면을 보정하고 절단 품질을 높이기 위하여 철판 두께와 절단 부재에 맞게 사전에 절단 토치의 각도 보정이 필요함을 알 수 있었다.

6) 플라즈마로 절단 된 구조물 주판의 맞대기 용접, 용락 현상을 감소시키고 생산성 및 품질 향상을 고려할 때 강판의 두께가 8 ~ 22 mm의 범위에서는 1st 용접면을 기준으로 절단 베벨 각도를 +4˚(VS)로 설정하는 것이 I 그루브 형상에 가까운 서브머지드 아크 용접 맞대기 이음 최적의 작업 조건임을 도출할 수 있었다.

Acknowledgments

이 논문은 2011년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초 연구사업(No.NRF-2011-0021376)과 중소기업청의 중소기업기술혁신개발사업 미래선도 과제(No. S2044441) 사업에 의하여 수행된 결과이며 이에 감사드립니다.

References

- J. G. Sin, “Mechanics and Numerical Simulation of Cutting Process of Thick Plates”, Journal of Korea ANSYS User’s Conference, p31-54, (1996).

- J. Y. Park, “Development of expert system for diagnosis of weld defects”, Journal of Korea Society of Marine Engineering, 20(1), p13-23, (1996), (in Korean).

- D. I. Choi, “Plasma physics and nuclear fusion”, Seoul, Korea: Minumsa Book, p11, (1985), (in Korean).

- M. H. Lee, “Advanced surface coating techniques using plasma”, Journal of Korea Society of Marine Engineering, 24(4), p393-404, (2000), (in Korean).

- N. J. Kim, Matal Engineering Dictionary, Seoul, Korea: Sungandang Book, p850-851, (1998), (in Korean).

- S. J. Na, “Plasma welding and cutting”, Journal of Korean Welding Society, 6(2), p1-8, (1988), (in Korean).

- G. W. Eom, and D. J. Kim, “A study on the plasma arc cutting phenomena of plate materials”, Journal of Korean Welding Society, 9(4), p69-74, (1991).

- J. C. Lee, Mechanical Dictionary, Seoul, Korea: Sungandang Book, p698, (2006), (in Korean).

- I. C. Kim, and S. I. Kim, “A study on the cutting surfaces in CNC plasma cutting of high tensile steel plate”, Journal of the Korean society of machine Tool Engineers, p149-154, (2003), (in Korean).

- S. H. Na, Plasma Cutting Theory and Practice, Seoul, Korea: Freedom Materials Book, p19, (2010), (in Korean).

- S. H. Na, Foundations and Applications of Model Cutting Plate, Seoul, Korea: Freedom Materials Book, p59-88, (2010), (in Korean).