Development of HIL simulator for performance validation of stack inlet gases temperature controller of marine solid oxide fuel cell system

Solid Oxide Fuel Cell (SOFC) has been focused as a promising power source, which can replace a diesel engine regarding as major source of air pollution by the ship, due to high efficiency and eco-friendly. High operating temperature of SOFC is enable to secure of high efficiency, use various fuels and no need of high priced catalyst, but it may damage to components of SOFC. Therefore temperature control system has to be designed and validated before employing the fuel cell system for securing high efficiency and reliability. In this paper, instead of using typical method to validate performance of the controller, which consumes high cost and time, performance validation system using Hardware-in-the-loop simulation was developed and validated performence of the designed temperature controller for SOFC system.

초록

고체산화물형 연료전지는 높은 효율과 친환경적 특성을 가지고 있어 선박에 의한 대기 오염의 주원인인 디젤 엔진을 대체할 수 있는 동력원으로 주목 받고 있다. 고체산화물형 연료전지의 높은 작동 온도는 고효율과 다양한 연료를 사용할 수 있고 고가의 촉매를 사용하지 않아도 되지만 고열에 의한 시스템의 손상이 발생할 수 있다. 따라서 고성능과 신뢰성을 확보하기 위해 온도제어기가 설계되어야 하고 시스템에 적용하기 전 제어기의 성능이 검증되어야 한다. 본 연구에서는 많은 비용과 시간을 필요로 하는 전통적인 제어기 성능 검증 방식 대신에 Hardware-In-the-Loop Simulation 방식을 활용한 성능 검증 시스템을 개발하였고 고체산화물형 연료전지 시스템에 대한 온도제어기의 성능을 검증하였다.

Keywords:

Ship, SOFC, Temperature control, Hardware-In-the-Loop Simulation, 선박, 고체산화물형 연료전지, 온도제어, 하드웨어 인 더 루프 시뮬레이션1. 서 론

환경오염에 대한 국제적인 관심이 높아지면서 교토의정서 및 기후변화협약 등에 의거하여 세계 각국은 온실가스 배출 저감을 위한 노력을 기울이고 있다. 이러한 노력의 일환으로 국제해사기구(IMO)는 선박에 의한 대기오염방지를 최우선의 과제로 선정하고 논의하고 있으며 국제해양오염방지협약(MARPOL) 부속서 IV를 통해 규제들을 신설하거나 강화하고 있다[1][2]. 이에 조선 및 해운 업계에서는 선박에 의해 배출되는 대기오염물질 저감을 위한 대응책 마련에 고심하고 있다. 단기적으로는 선박 항로 최적화나 운항 속도를 줄이는 방법이 있지만 근본적인 해결책이 될 수 없다. 장기적인 방법은 장치개선, 에너지 효율 향상과 친환경적인 에너지원을 활용하는 방법이 있다. 그 중에 연료전지 기술은 친환경성, 고효율, 무소음 등의 장점으로 인해 기존의 디젤 엔진을 대체할 가능성이 높다. 선박용으로 사용이 가능한 연료전지는 고분자전해질막 연료전지(PEMFC), 용융탄산염 연료전지(MCFC), 고체산화물형 연료전지(SOFC)가 있다[3]. 그 중에 고체산화물형 연료전지는 고온에서 작동하여 효율이 높고 다양한 연료의 사용이 가능하여 대용량 해양선박에 적합하다[4]. 그러나 반대로 고온에서 작동하므로 고온에 의한 연료전지의 성능저하나 고장이 발생하기 쉽다. 따라서 고체산화물형 연료전지의 높은 효율과 안전한 운용을 확보하기 위하여 연료전지 스택과 시스템의 열관리에 대한 연구가 필요하다[5][6].

특히 고체산화물형 연료전지를 선박에 탑재하기 위해서는 전체 시스템을 비롯하여 연료공급 및 열관리 등에 관련된 제어시스템의 성능 및 신뢰성에 대한 검증이 이루어져야 한다[7]. 기존의 전통적인 검증 방식은 제품의 성능 및 신뢰성 시험을 하기 위해서는 시제품을 제작하여 시험운전이나 테스트 벤치를 활용해야 하기 때문에 많은 비용과 시간이 필요하다. 이러한 단점을 극복하기 위하여 자동차 및 항공분야에서는 초기의 모델 기반 시스템 연구와 제어기 및 하드웨어 개발에 Hardware-In-the-Loop simulation(HILS) 기술을 적용해 시간 및 경제적 노력을 줄여나가고 있다[8][9]. HILS 기술은 주로 제어 시스템을 개발하는 단계에서 실제 플랜트를 가상화하고 제어 시스템을 하드웨어적으로 연계하여 운용환경 및 제어 알고리즘 등을 실시간으로 모의하여 제어기를 비롯한 전체 시스템의 성능을 시험 평가하는 기술이다. 이 기술을 활용하면 많은 비용을 소모하는 시제품의 숫자를 줄이고 테스트 벤치에서 소모되는 시간을 현저하게 줄일 수 있으며 시간과 장소에 영향을 받지 않아 필요할 때마다 반복적인 수행이 가능하다. 또한 실제 시험에서 시행하기 어려운 시험, 예를 들면 시험할 시제품이 없는 경우, 시제품이 손상을 받거나 망가지는 경우, 테스트 참관자에게 위험한 경우 등에도 수행할 수 있는 등 다양한 장점을 보유하고 있다. Moore et al. [10]는 연료전지 시스템을 위한 초기 HILS 개념과 동적 연료전지 시스템의 시험 시스템 설계 및 실험 구성에 대해 서술하였다. 제안된 HILS 개념과 방법론은 완전히 개발된 시스템 하드웨어와 실증 시험에 앞서 어떠한 분야에 적용이 되는 연료전지 기술에 대한 분석과 연료전지 시스템 개발에 활용될 수 있다. Randolf와 Moore[11]는 연료전지 스택 검증과 연료전지의 순간적인 행태 연구를 위해 사용된 HIL 방식을 분석하여 기존의 테스트 베드를 사용하는 시험 시스템 개발의 약점을 확인하였다. Randolf와 Moore가 제안한 HIL을 활용한 검증 시스템 설계에 관련된 개념은 연료전지 스택의 연구와 동적 시험 및 HIL 검증을 위한 빠르게 반응하는 시험 시스템의 성능 향상과 현실화를 가능하게 하였다. Yun et al. [12]는 고분자전해질막 연료전지의 열관리를 위한 HIL 시뮬레이터를 개발하였다. 고분자 전해질막 연료전지 스택의 동특성을 분석하기 위하여 통합 계측/제어 모델이 개발되었고 실제 열관리 계통에 사용되는 솔레노이드 밸브를 이용하여 HIL 시뮬레이션을 수행하였다.

본 연구에서는 고체산화물형 연료전지 시스템의 열관리를 위한 가스 온도 제어기의 성능평가를 위한 하드웨어 연동 성능 평가 시뮬레이터를 개발하였다. 시뮬레이션 모델이 실제 제어기 개발에 적용이 될 수 있도록 실험을 통해 얻어진 전류-전압 곡선을 스택 모델에 적용하였고, 개발된 연료전지 시스템 모델을 실제 제어기의 역할을 하는 하드웨어와 연동시켜 계측 및 제어할 수 있도록 프로그램을 개발하였다. 제어기와 HIL 시뮬레이터를 통합하고 연계운전을 하여 연료전지 스택으로 공급되는 연료유, 공기 및 물을 가열하기 위하여 열교환기로 공급되는 연료전지 배출가스의 유량에 따라 연료전지 스택으로 공급되는 공기와 연료의 온도를 제어할 수 있음을 검증하였다.

2. HIL 시뮬레이터

2.1 연료전지 시뮬레이션 모델

HIL 시뮬레이터에 사용되는 시뮬레이션 모델과 제어기 모델을 개발을 위한 소프트웨어를 결정하기 위한 고려 조건은 다음과 같다.

• 상업적으로 이용할 수 있어야 한다.

• 다른 소프트웨어와 쉽게 통합할 수 있어야 한다.

• HIL 하드웨어와 매끄럽게 연동되어야 한다.

• 시뮬레이션 모델들을 쉽게 모델링할 수 있어야 한다.

• 다른 개발 프로젝트에 쉽게 적용이 가능해야 한다.

위와 같은 고려 조건을 감안해 시뮬레이션 모델 개발을 위한 프로그램은 MathWorks 사의 Matlab/Simulink와 EUTech 사의 Thermolib[13]로 결정되었다. 기본적인 프로그램으로 사용된 Matlab/Simulink는 산업계와 교육 현장에서 많이 알려줘 있으며 연료전지 시스템을 모델링하는데 필요한 시간과 비용을 줄여준다. 또한 다른 프로그램들과도 쉽게 연동될 수 있어 확장성이 좋으며 각 분야에 특성화된 모델 블록들이 이미 개발되어 MathWorks 사에 의해 제공되고 있다. 그 중에 Thermolib은 열역할적 시스템의 모델링과 시뮬레이션에 특화된 프로그램이다. 이 프로그램은 기본적인 열역학적 속성과 상태 계산식에 기반을 두고 있으며 열교환기, 펌프, 압축기, 화학적 반응기, 밸브, 연료전지 스택 등 전체 열역학적 시스템의 많은 구성품 모델을 제공한다. 특히 Thermolib을 사용하여 개발한 시스템 모델들은 실시간 OS 시스템에 적용하기 위해 변환할 경우 쉽게 변환이 가능하다.

고체산화물형 연료전지의 열관리를 위한 가스 온도 제어기는 National Instruments (NI) 사의 LabVIEW에 의해 개발되었다. 가상화된 플랜트 모델과 제어기 모델간의 통신을 위하여 두 회사에서 제공한 Simulation Interface Toolkit (SIT)을 적용하였다.

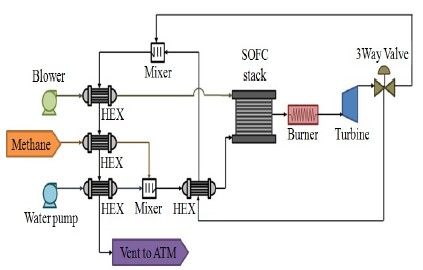

Figure 1은 고체산화물형 연료전지 구성을 보여준다. SOFC 시스템의 연료로 사용되는 메탄은 펌프에 의해 공급되는 물과 혼합기에서 혼합되어 가습이 된 후 3 Way 밸브에 의해 열교환기에 공급되는 배출가스에 의해 온도가 상승된 후 SOFC 스택에 공급되고, 공기는 송풍기에 의해 외기에서 흡입되고 스택의 배출가스에 의해 고온으로 가열 된 후 연료전지 스택에 공급된다. 본 연구에서는 열관리 시스템의 가스 온도 제어기 개발 및 성능 평가에 집중하므로 연료전지 스택의 온도와 스택에 공급되는 공기와 연료의 유량 및 압력은 일정하다고 가정하였고 유일하게 스택에 공급되는 공기와 연료의 온도만이 변화한다. 스택에서 전력을 생산하는데 사용되지 못한 가스는 연소기에서 태워지고 터빈을 통해 부가적인 전력을 생산하고 3 Way 밸브로 흘러간다. 3 Way 밸브는 각 방향으로 흘러가는 배출가스의 양을 조절하여 스택에 공급되는 가스와 연료의 온도를 조절한다. 밸브의 개도가 1이면 모든 배출가스는 먼저 스택에 공급되는 연료인 메탄을 가열하는데 사용된 후에 남은 열량을 가지고 공기 및 혼합되지 않은 메탄과 물을 가열한다. 밸브의 개도가 0이면 배출가스는 스택에 공급되는 공기, 메탄, 물 라인의 열교환기 순으로 공급되어 유체들을 가열한다. 3 Way 밸브의 개도는 스택으로 공급되는 연료와 공기의 온도를 동일하게 하기위하여 연료전지 입구의 연료와 공기의 온도를 검출하여 제어기에서 자동 조절한다.

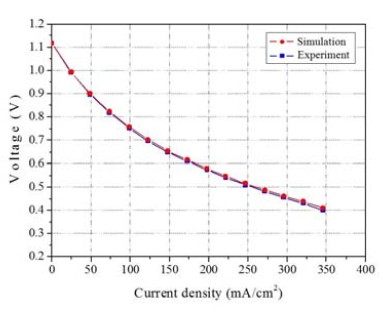

고체산화물형 연료전지 스택 모델은 한국선급에서 구축한 테스트 베드로부터 얻어진 전류-전압곡선으로부터 개발되었고 Figure 2에 보이는 것처럼 검증되었다. 스택 모델은 스택에 공급된 공기와 연료가 섞이는 혼합기와 공기와 연료가 반응하는 동시에 수소의 변화에 의한 열 발생을 고려한 화학적 반응기로 구성된다. 연료전지의 전기 발생량은 공급된 수소의 반응비에 의해 결정된다.

2.2 HIL 시뮬레이터

Figure 3은 본 연구에서 개발한 HIL 시뮬레이터를 보여주고 있다. HIL 시뮬레이터의 하드웨어는 일반 상업용 노트북을 사용한 호스트 PC, 실시간 실행 시스템이 구축된 NI 사의 PXI(PCI eXtensions for Instrumentation) 플랫폼[14], 제어기 역할을 수행하는 NI 사의 cRIO, PXI 플랫폼과 cRIO 간의 신호의 입출력을 담당하는 데이터 수집 장치(DAQ)와 각 하드웨어 사이를 연결하는 TCP/IP 공유기로 구성된다.

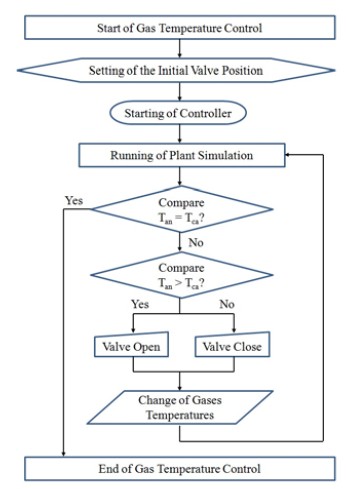

Figure 4는 고체산화물형 연료전지 시스템을 위한 열관리 시스템의 제어로직을 보여준다. 스택 공급 공기와 연료의 온도를 제어하기 위하여 시뮬레이션을 구동하기 전 초기에 밸브의 개도를 설정하였다. 제어기를 구동한 후 플랜트 시뮬레이션을 실행하면 연료전지 플랜트 모델에서 스택에 앞 단의 공기와 연료의 온도를 측정한다.

이 측정값들은 제어기로 입력된 후 공기와 온도의 온도가 같다면 시뮬레이션은 종료된다. 만약 스택에 공급되는 연료의 온도가 공기의 온도보다 높으면 더 높은 전압을 밸브에 인가하여 개도를 더 연다. 그 결과로 공기 공급라인의 열교환기로 스택에서 배출되는 가스의 유량은 늘어 더 많은 열에너지가 공기로 공급되어 공기 온도가 상승한다. 반대로 공기의 온도가 연료의 온도보다 높으면 더 낮은 전압을 밸브에 인가하여 공기 공급 라인으로 공급되는 스택의 배출 가스 유량을 줄이는 방식으로 제어하게 된다. 이러한 과정을 통하여 3Way 밸브의 개도를 제어하여 연료전지에 공급되는 공기와 연료의 온도가 같아지도록 제어할 수 있게 하였다.

3. 결 과

3.1 HIL 시뮬레이터 결과

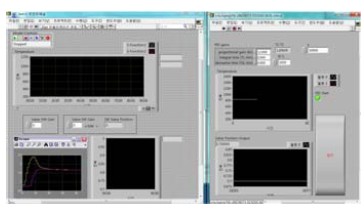

Figure 5는 연료전지 스택에 주어진 일정한 부하에서 스택에 공급되는 공기와 연료의 온도 변화와 이에 대응하는 3 Way 밸브의 개도 변화를 확인활수 있는 디스플레이 패널의 주 화면을 나타내고 있다. SIT 프런트 패널에서는 플랜트 모델에서의 스택에 공급되는 공기와 연료의 온도 변화를 관측할 수 있으며 제어신호에 의한 3 Way 밸브의 개도 변화를 확인할 수 있다. 또한 좌측 하단의 시뮬레이션 그래프는 HIL 시뮬레이터와의 연동 전 계산된 시뮬레이션 그래프를 보여준다. cRIO의 디스플레이 패널에서는 PID의 이득값을 실시간으로 조정할 수 있고 그에 따른 공급 가스들의 변화와 3 Way 밸브 개도값을 실시간으로 확인할 수 있다.

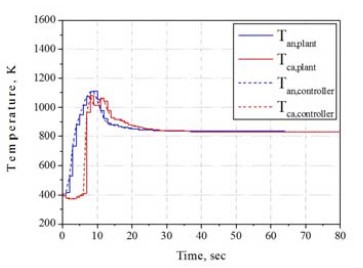

Figure 6은 제어기에 입력된 제어로직에 따른 시뮬레이션 플랜트와 제어기의 공기와 연료들의 온도 변화를 보여준다. 시뮬레이션 초기에 솔레노이드 밸브의 초기 개도에 따라 연료라인의 온도가 공기라인의 온도보다 증가 속도가 크지만 7초에 밸브의 개도가 커짐에 따라 공기라인의 온도가 급격히 증가함을 볼 수 있다. 공기라인의 온도가 연료라인의 온도보다 높아지면 제어기는 3 Way 밸브의 개도를 닫아 연료라인의 온도를 공기라인의 온도와 같아지도록 조절한다. 또한 Figure 6은 HIL 시뮬레이터에서 보여주는 온도 그래프와 설계된 제어기에 의해 보이는 온도 그래프가 유사함을 보여줌으로서 개발된 HIL 시뮬레이터의 신뢰성을 확인시켜준다.

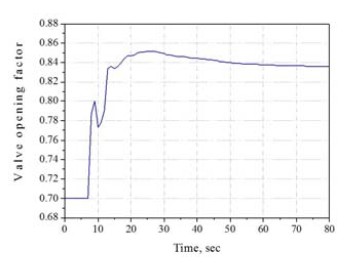

Figure 7는 스택에 공급되는 가스들의 온도차에 따른 3 Way 밸브의 개도를 보여주고 있다. 연료라인의 온도가 공기라인의 온도보다 높으면 밸브가 더 열려 공기라인으로 흘러들어가는 스택 배출 가스가 증가하는 제어 로직이 구성되었다. 반대로 공기라인의 온도가 연료라인의 온도보다 높으면 밸브가 더 닫혀 더 많은 배출가스가 연료라인으로 흐르게 된다.

향후 본 연구에서 개발된 연료전지 플랜트 모델을 바탕으로 실제 선박에 적용이 될 연료전지 시스템 모델을 개발하고, HIL 시뮬레이터를 이용하여 실제 시스템에 적용이 될 제어시스템의 성능 평가 연구를 수행할 계획이다.

본 연구의 목적은 선박 전원용 고체산화물형 연료전지 시스템의 열관리를 위한 제어기 개발과 성능 평가를 위하여 고체산화물형 연료전지 시스템 모델을 개발하고 개발된 시스템의 열관리를 위한 제어 시스템을 개발하여 검증하기 위한 HIL 시뮬레이터를 개발하는 것이다.

이를 위하여 Simulink 라이브러리 중 하나인 Thermolib을 활용하여 고체산화물형 연료전지 시스템 모델을 개발하였고, 이를 NI사의 Simulation Interface Toolkit을 이용하여 LabVIEW와 연동시켰다. 연료전지 스택에 공급되는 연료와 공기의 온도를 일정하게 유지하는 목적을 가진 제어 로직은 LabVIEW 기반으로 설계되었고 제어기로서 사용된 NI사의 cRIO에 입력되었고 개발된 HIL 시뮬레이터에 의해 그 성능 실험을 수행하여 다음과 같은 결론을 도출하였다.

1) 개발된 고체산화물형 연료전지 시스템 모델은 시뮬링크 상에서 개발이 되었기 때문에 모든 출력변수에 대한 확인이 바로 가능하며 HIL 시뮬레이터의 디스플레이 화면에서 스택에 공급되는 공기와 연료의 온도 변화와 함께 제어신호에 따른 3 Way 밸브의 개도를 확인할 수 있다.

2) HIL 시뮬레이터는 고체산화물형 연료전지 시스템의 스택 공급 가스 온도를 제어하기 위해 개발된 제어 로직 및 제어기가 플랜트 모델에서의 스택 앞 단의 공기와 연료의 온도를 측정한 후 그에 대응하는 제어 신호를 통해 3 Way 밸브의 개도를 조절하여 각 라인의 열교환기로 공급되는 연료전지 스택 배출가스의 유량에 따라 스택에 공급되는 공기와 연료의 온도를 제어할 수 있음을 검증하였다.

References

- Ø. Buhaug, J. J. Corbett, Ø. Endresen, V. Eyring, J. Faber, S. Hanayama, D. S. Lee, D. Lee, H. Lindstad, A. Z. Markowsak, A. Mjelde, D. Nelissen, J. Nilsen, C. Pålsson, J. J. Winebrake, W. Wu, and K. Yoshida, Second IMO GHG Study, International Maritime Organization (IMO) London, UK, (2009).

- IMO, “Chapter 4 Regulations on Energy Efficiency for Ships,” Marine Environment Protection Committee 62/WP. 11/Add. 1/Rev.1, (2011).

-

S. Gunter, “Fuel cells going on-board”, Journal of Power Sources, 86(1-2), p61-67, (2000).

[https://doi.org/10.1016/S0378-7753(99)00414-0]

-

K. C. T. Lawrence, W. Steven, M. Niall, U. Bernhard, and M. -B. Ricardo, “Soild oxide fuel cell/gas turbine trigeneration system for marine application”, Journal of Power Sources, 196(6), p3149-3162, (2011).

[https://doi.org/10.1016/j.jpowsour.2010.11.099]

-

C. T. Michael, and C. Lei, “Integrated thermal management strategy and materials for solid oxide fuel cells”, Journal of Power Sources, 196(23), p10074-10078, (2011).

[https://doi.org/10.1016/j.jpowsour.2011.08.100]

-

V. Periasamy, H. Shahin, and O. T. Moses, “A ovel concept for improved thermal management of the planar SOFC”, Chemical Engineering Research and Design, 91(3), p560-572, (2013).

[https://doi.org/10.1016/j.cherd.2012.09.004]

- F. Vogler, and G. Würsig, “Safety considerations and approval procedures for the intergration of fuel cells on board of ships”, International Conference on Hydrogen Safety, paper 7, 2009. [Online]. Available: http://conference.ing.unipi.it/ichs/images/stories/papers/7.pdf.

- H. -S Kim, J. -H. Ryu, and J. -W. Yim, “A performance evaluation method of a steering HILS system for vehicle mechatronic system development and test”, The Korean Society of Automotive Engineers, (2001), 9(3), p164-172, (in Korean).

-

M. -G. Morteza, N. Mostafa, and J. Soheil, “Real-time multi-rate HIL simulation platform for evaluation of a jet engine fuel controller”, Simulation Modelling Practice and Theory, 19(3), p996-1006, (2011).

[https://doi.org/10.1016/j.simpat.2010.12.011]

-

R. M. Moore, K. H. Hauer, G. Randolf, and M. Virji, “Fuel cell hardware-in-loop,”, Journal of Power Sources, 162(1), p302-308, (2006).

[https://doi.org/10.1016/j.jpowsour.2006.06.066]

-

G. Randolf, and R. M. Moore, “Test system for hardware-in-loop evaluation of PEM fuel cells and auxiliaries”, Journal of Power Sources, 158(1), p392-396, (2006).

[https://doi.org/10.1016/j.jpowsour.2005.09.058]

-

J. -W. Yun, J. -Y. Han, K. -T. Kim, and S. -S. Yu, “Model based hardware in the loop simulation of thermal management system for performance analysis of proton exchange membrane fuel cell”, Trans. of Korean Hydrogen and New Energy Society, 23(4), p323-329, (2012), (in Korean).

[https://doi.org/10.7316/KHNES.2012.23.4.323]

- EUtech Scientific Engineering, http://www.eutech-scientific.de/products-services/tools/thermolib.html, Accessed June 11, 2013.

- National Instruments, PXI platform, http://www.ni.com/pxi/ko/, Accessed April 1, 2013.