Analysis of organic rankine cycle for designing evaporator of engine exhaust heat recovery system

Interest in the energy efficiency and carbon reduction technology is increasing. Many studies have done on the technologies of heat recovery systems, because over 30% of the total energy is released into the atmosphere with the exhaust gas flow. In this study, the Rankine cycle is analyzed in the optimum conditions given through the previous work. The result shows that the exergy efficiency is 0.53 and the output is 1.43 kW at the condition of the pressure ratio of 0.6 and the mass flow rate of 0.7.

초록

탄소저감 기술과 함께 에너지 효율 향상에 대한 관심이 증가하고 있다. 엔진에서 대기로 방출되는 배기에너지는 전체에너지의 30%가 넘는 많은 양이며 배기열을 회수하기 위한 많은 연구가 진행되고 있다. 본 연구에서는 선행연구를 통하여 제시한 디젤엔진에서의 최적 열 회수 조건에 대한 랭킨사이클을 분석하였다. 그 결과 질량유량비와 압력비가 각각 0.6, 0.7 일 때 엑서지 효율과 출력은 0.53, 1.43 kW을 나타내었다.

Keywords:

Heat Recovery System, Organic Rankine Cycle, Exergy, R245fa, 배기열 회수, 유기랭킨사이클, 엑서지1. 서 론

교토 의정서에 의거하여 에너지 기술과 직접 관련되는 CO2배출 저감에 대한 사회적 요구가 증가되고 있다. 디젤엔진을 사용하는 선박에서는 국제해사기구(IMO)에 의해 에너지효율설계지수(EEDI)를 강제적으로 적용하기 위한 실용화준비가 실행되고 있는 실정이다[1]. 이러한 준비를 위해 디젤기관에서 배출되는 배기열을 회수하기 위한 연구가 활발히 진행되고 있다. 현재 상용화 되어 있는 기술은 Rankine Steam Cycle 기술로써 물을 냉매로 사용하여 열을 회수하고 팽창기에 의해서 동력을 발생시키는 것이다[2]. 최근 유기랭킨 사이클 설계 및 제작 연구를 수행하여 30 kW의 사이클 출력을 얻은 연구가 수행되었으며[3] 또한 배기 열 회수장치를 적용하여 SI엔진의 웜 업 시간을 단축하는 연비향상의 연구도 수행되었다[4]. 배기열회수를 통해 예열시간을 단축함으로써 웜 업 시간에 다량 발생되는 오염 물질을 저감할 수 있으며 가열된 냉각수의 영향으로 마찰저감 효과까지 얻을 수 있다[5][6]. 이처럼 열 회수를 통하여 에너지를 회수하는 연구가 활발히 진행되고 있지만, 엔진의 배기조건을 상세히 분석하여 열 회수 조건을 결정하고 이때의 조건에 알맞은 열 회수 시스템을 제시하는 연구는 거의 없다. 본 연구에서는 선행연구의 열회수 조건에 적합한 증발기 설계를 위하여 유기랭킨사이클을 분석하고자 한다.

2. 이론적 모델

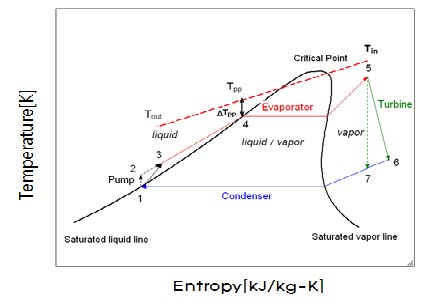

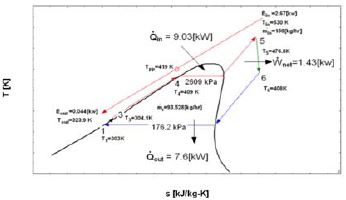

Figure 1 은 배기의 고온 열원과 냉매의 열역학적 상태도를 T-s선도에 나타내었다. 1-3과정은 펌프의 압축과정, 3-5과정은 증발기에서 흡열과정, 5-6과정은 팽창과정, 6-1과정은 발열과정을 나타낸다.

사이클 효율은 식 (1)과 같이 표현된다.

ηcyc = ((h5 - h6) - (h3 - h1))/(h5 - h3) (1)

증발기에서의 열 유용도는 식 (2)와 같이 정의되며,

ε = (Tin - Tout) / (Tin - T3) (2)

열 유용도를 고려한 시스템 효율은 식 (3)과 같다.

ηsys = ε ηcyc (3)

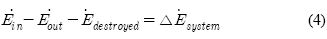

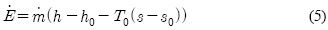

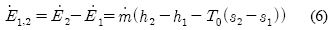

단순히 열역학 1법칙에 의한 출력과 효율보다는 에너지의 질을 분석하기 위해 열역학2법칙의 엑서지 효율과 출력을 고려하였다. 엑서지 평형식은 다음과 같다.

일반적으로 개방형 시스템에서의 위치, 운동에너지를 무시한 유동유체의 엑서지는 식 (5)와 같으며,

여기서, 하첨자 0은 엑서지가 0이 되는 사장상태를 의미하며, 대기압과 상온에서의 상태와 같다. 상태1에서 상태2까지 과정의 엑서지 변화는 아래의 식과 같다.

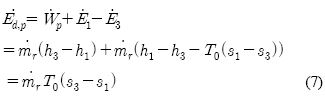

정상유동장치의 경우 시스템전체의 엑서지 변화는 영이며, 1-3과정에서 펌프일이 추가됨으로 파괴된 엑서지는 다음과 같다.

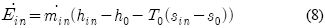

m·in인 고열원의 배기가 증발기로 공급되는 엑서지는 다음과 같으며,

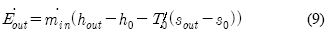

증발기를 빠져나가는 엑서지는 식 (9)와 같고,

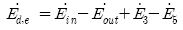

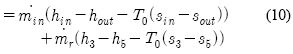

증발기에서 파괴된 엑서지는 식 (10)과 같다.

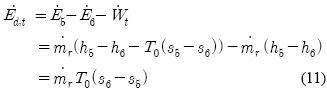

터빈에서의 파괴된 엑서지는 다음과 같다.

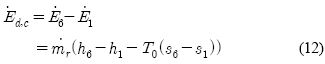

응축기에서의 파괴된 엑서지는 다음과 같다.

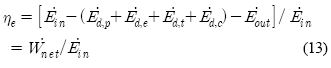

이상을 종합한 엑서지 효율은 식 (13)과 같이 주어지며,

엑서지 활용률은 식 (14)와 같고,

시스템의 엑서지효율은 다음과 같다.

ηsys,e = ∈eηe(15)

3. 실험결과를 적용한 사이클 설계범위

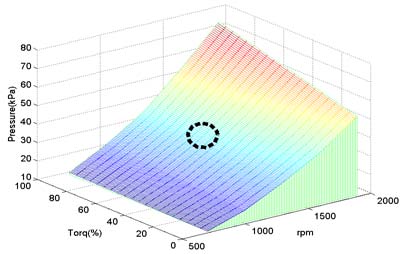

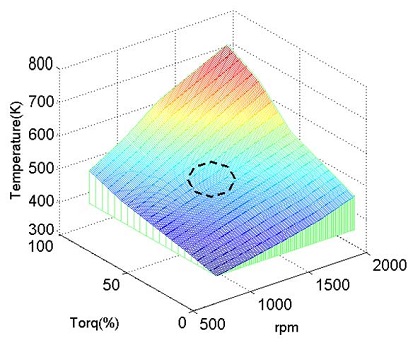

Kim et al. [11]은 엔진의 모든 작동영역을 고려한 최적 열회수 설계조건을 1300 rpm, 75% Tourque으로 제시했다. Figure 2 와 Figure 3 은 Kim et al. [11]의 실험결과를 종합하여 나타낸 것으로 엔진속도와 토크를 각각 x, y축으로 하여 배기의 게이지 압력과 온도를 3차원 그래프로 나타냈다. 배기열 회수를 안정적으로 수행할 수 있는 부분을 점선으로 표시하였다. 이 부분의 상세자료는 Table 1 과 같다. 본 연구에서는 이 조건에서의 배기온도와 압력을 기준으로 하여 랭킨사이클을 구성하였다.

랭킨사이클에 적용할 냉매를 선택함에 있어서 안전과 열역학적 특성을 고려하여 R245fa의 냉매를 선택하였으며 그 특성을 Table 2 에 나타내었다[5][6].

최대엑서지 효율에 해당하는 증발압력(P3=P4=P5)을 선정하기 위해 증발기 내의 냉매 임계압력(Pmax)과 응축압력(P1)의 관계를 Rp로 설정하였고, 같은 개념으로 최대 엑서지 효율을 낼 수 있는 증발압력에서의 유량을 결정하기 위해 질량유량 가변비율을 Rm으로 정의하였다[9][10].

Rp = (P4 - Pmin) / (Pmax - Pmin) (16)

출구 온도를 373K 이하로 설정하면 배기 중 수증기가 응결하여 배기관을 부식시키는 우려가 있지만 최근 배기관 재질의 발달로 인해 부식시키지 않는다고 가정 하여 출구온도를 330K으로 설정하였다. 증발기의 최대운전압력은 3 MPa 로 가정하였다. 펌프와 터빈효율을 0.85로 설정하였으며 핀치온도차(∆TPP)는 10 K으로 가정하였다. 응축온도를 303K으로 고정하였고 열역학적 물성치는 REFPROP ver.8을 사용하였으며 EES 프로그램을 이용하여 계산 수행하였다. 유효데이터는 Tin > T5, T6 > T1, Tout > T3 인 조건의 경우만 취급하였다.

4. 결과 분석

4.1 열역학2법칙에 의한 효율 및 출력

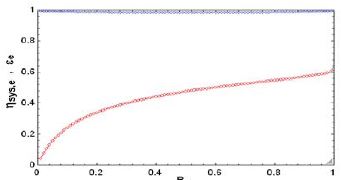

Figure 4는 Rm=0.6 일 때 엑서지 유용도(εe)와 엑서지 시스템효율(ηsys,e) 을 나타낸다. εe는 Rp 가 증가함에 따라 거의 변화가 없어 1의 값을 가진다. 시스템효율은 Rp 가 증가할수록 커진다는 것을 확인할 수 있다. 열교환 설계를 고려한다면 Rp 의 범위는 0.4 < Rp < 0.8 로 판단되며, 이는 1566 kPa < P4 < 2956 kPa 의 범위이다.

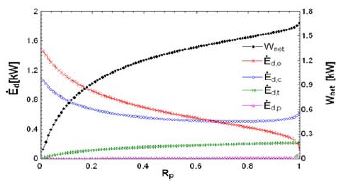

Figure 5 는 Rm=0.6 일 때 각 구성요소에서의 엑서지 파괴율(

) 및 출력(

) 및 출력(

)을 나타낸다.

)을 나타낸다.

는 증발기, 응축기, 터빈, 펌프 순으로 높으며

는 증발기, 응축기, 터빈, 펌프 순으로 높으며

,c 와

,c 와

,e 의 감소에 따라 출력이 높아지는 것을 알 수있다. 출력은 Rp가 증가할수록 상승하며 최대 약1.6 kW의 값을 가진다. 가정한 증발기의 운전압력을 고려한다면 이보다 더 낮은 출력을 얻을 것이라 판단된다.

,e 의 감소에 따라 출력이 높아지는 것을 알 수있다. 출력은 Rp가 증가할수록 상승하며 최대 약1.6 kW의 값을 가진다. 가정한 증발기의 운전압력을 고려한다면 이보다 더 낮은 출력을 얻을 것이라 판단된다.

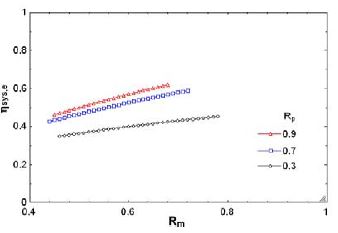

Figure 6 은 특정 Rp에서 질량 유량비(Rm)에 대한 엑서지 시스템효율(ηsys,e)을 나타낸다. 대체적으로 Rm이 증가할수록 시스템효율은 증가한다. 0.7일때 와 0.9일때의 시스템효율은 큰 차이가 없다. 따라서 0.7 < Rp < 0.9 범위 내에서의 특정효율을 얻기 위해서는 증발압력을 상대적으로 낮출 수 있다고 판단된다.

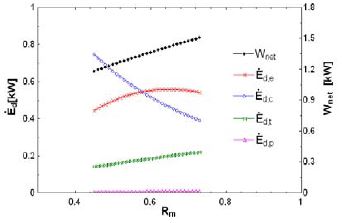

Figure 7 는 Rp=0.6일 때 Rm에 대한

및 출력 (

및 출력 (

)을 나타낸다. 전반적으로 각 구성요소에서 엑서지 파괴율이 증가하지만 응축기에서의 엑서지 파괴율이 급수적으로 낮아지기 때문에 순출력은 높아진다. 대략 0.5 < Rm < 0.7 이외의 영역은 유효하지 않으므로 이 범위 내에서 냉매의 유량 설계가 이루어져야 된다고 판단된다.

)을 나타낸다. 전반적으로 각 구성요소에서 엑서지 파괴율이 증가하지만 응축기에서의 엑서지 파괴율이 급수적으로 낮아지기 때문에 순출력은 높아진다. 대략 0.5 < Rm < 0.7 이외의 영역은 유효하지 않으므로 이 범위 내에서 냉매의 유량 설계가 이루어져야 된다고 판단된다.

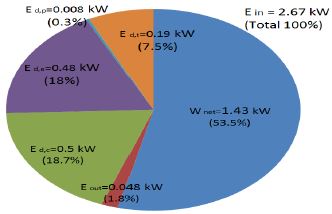

조건(Rm,Rp)=(0.7,0.9)일때 최대출력

=1.7 kW 을 가진다. Rp=0.9의 압력은 약 3.5MPa 정도가 된다. 가정한 증발기의 운전압력과 증발기 자체에서 발생되는 압력강하를 고려하면 위의 조건은 냉매누설 및 안전과 직격될 가능성이 높다. 가정한 증발기의 압력강하를 0.5 Mpa로 가정한다면 사이클의 적절한 범위는 (Rm,Rp)=(0.6,0.7)라고 판단되며 이 범위에서의 입열 에너지의 백분율은 Figure 8과 같다. 이 때의 엑서지 시스템 효율 및 출력은 ηsys,e =0.53,

=1.7 kW 을 가진다. Rp=0.9의 압력은 약 3.5MPa 정도가 된다. 가정한 증발기의 운전압력과 증발기 자체에서 발생되는 압력강하를 고려하면 위의 조건은 냉매누설 및 안전과 직격될 가능성이 높다. 가정한 증발기의 압력강하를 0.5 Mpa로 가정한다면 사이클의 적절한 범위는 (Rm,Rp)=(0.6,0.7)라고 판단되며 이 범위에서의 입열 에너지의 백분율은 Figure 8과 같다. 이 때의 엑서지 시스템 효율 및 출력은 ηsys,e =0.53,

=1.43 kW이다.

=1.43 kW이다.

Figure 9 는 조건(Rm,Rp)=(0.6,0.7)일 때 R245fa에 대한 T-S선도를 나타낸다. 각 구성요소에서의 온도 및 압력, 배기 열로부터의 입열량 및 출력량 그리고 냉매의 질량유량을 나타내었다. Table 3 은 증발기의 고온 측과 저온 측의 입 출구 온도 및 유량을 나타낸다. Table 4 는 각 포인트에서의 온도와 압력을 나타낸다.

5. 결 론

선행연구결과를 통하여 제시한 디젤엔진의 최적 배기열 회수조건인 1300 rpm, 75% Torque에서 주어진 배기온도와 배기압력에 대하여 냉매 R245fa을 적용한 유기랭킨 사이클을 분석하였으며, 그 결과는 다음과 같이 요약된다.

(1) 사이클의 최적 효율과 출력에 해당하는 증발압력 및 질량유량을 선정하기 위해 압력비(Rp)와 질량유량비(Rm)를 정의하였다.

(2) 압력비는 0.4에서 0.8의 범위가, 질량유량비는 0.5에서 0.7의 범위가 증발기 설계의 적정영역으로 판단되었다.

(3) 최대운전압력과 내부압력강하를 각각 3 MPa, 0.5 MPa로 가정할 경우 2.5 MPa의 운전압력이 적절하였다.

(4) 상기 운전압력에 해당하는 사이클의 압력비와 질량유량비는 각각 0.6, 0.7 이며, 이때의 엑서지 효율과 출력은 각각 0.53와 1.43 kW을 나타내었다.

Acknowledgments

본 논문은 국토해양부 소관 해양안전 및 해양교통시설 기술개발 사업 중에 녹색선박 TCS시스템 구축 과제의 지원으로 연구되었으며, 이에 감사드립니다.

References

- H.-H. Lee, I.-O. Lee, and D.-C Lee, “Feasibility study for application of waste heat recovery system on the marine ship”, Proceedings of the 36th KOSME Spring Conference, p109, (2012), (in Korean).

-

J.-O. Mo, M.-E. Kim, Y.-T. Kim, C. Oh, J.-H. Kim, “Performance analysis by CFD and aerodynamic design of 100kW class radial turbine using waste heat from ship”, Journal of the Korean Society of Marine Engineering, 35(2), p175-181, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.2.175]

- S.-H. Kang, and D.-H. Chung, “Design and experimental study of ORC system”, Journal of the Society of Air-Conditioning and Refrigerating Engineers, 2010(6), p1299-1303, (2010), (in Korean).

- K.-S. Park, H.-C. Suh, S.-H. Park, I.-T Kim, S.-W. Jang, “Effects of warm-up performance on SI engine with exhaust recovery system”, Journal of the Korea Society of Automotive Engineers, 19(6), p53-60, (2011), (in Korean).

- J. Ringler, M. Seifert, V. Guyotot, W. Hubner, “Rankine cycle for waste heat recovery of IC engines”, Society of Automotive Engineers, paper no. 2009-01-0174.

- T. Endo, S. Kawajiri, Y. Kojima, K. Takahashi, “Study on maximizing exergy IN automotive engines”, Society of Automotive Engineers, paper no. 2007-01-0257.

- Y. A. Cengel, and M. A. Boles, “Thermodynamics an engineering approach 5th Ed”, Mc Graw-Hill, p406-461, (2006), (in Korean).

-

Vaja, I., and Gambarotta, A, “Internal combustion engine bottoming with organic rankine cycles”, Journal of the Energy, 35(2), p1084-1093, (2010).

[https://doi.org/10.1016/j.energy.2009.06.001]

-

B.-C. Choi, and Y.-M. Kim, “Exhaust-gas-recovery system of marine disel engin (Ⅰ)”, Journal of the Korean Society of Mechnical Engineers, 36(3), p293-299, (2012), (in Korean).

[https://doi.org/10.3795/KSME-B.2012.36.3.293]

-

B.-C. Choi, and Y.-M. Kim, “Exhaust-gas-recovery system of marine disel engin (Ⅱ)”, Journal of the Korean Society of Mechanical Engineers, 36(6), p593-600, (2012), (in Korean).

[https://doi.org/10.3795/KSME-B.2012.36.6.593]

- C.-J. Kim, Ko J.-H., Choi B.-C., Chun K.-W., Park K.-H., “The analysis of the engine performance on exhaust gas pressure variation adjusted with tail pipe opening”, Proceedings of the 36th KOSME Fall Conference, (2012), p188-191, (in Korean).