CFD 해석 및 PIV 실험을 통한 연료유 스크러버의 노즐 위치선정

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

지구 환경오염문제가 대두되면서 세계 각국에서는 환경오염을 최소화하려는 움직임이 활발히 이루어지고 있다. 국제해사기구(IMO)에서는 해양 대기오염의 상당량이 선박에서 배출되는 배기가스에 의한 것으로 판단하고 있다. 이에 따라서 선진국을 중심으로 선박관련 환경규제 및 선박배기가스 배출기준이 점차적으로 강화되어 가고 있으며, 관련 기술 개발이 급격하게 이뤄지고 있다. 본 연구에서는 연료유 스크러버에 사용되는 노즐개발 및 분사노즐의 위치 선정을 위해 실험용 스크러버에서 PIV 실험을 통하여 노즐의 분사속도는 20.1 m/s, 분사각은 66°을 확인을 하였다. 또한, CFD 해석을 통해 실험값과 비교 하였으며, 이 노즐을 실증 모델 스크러버 사이즈에 적용하여 스크러버에 고르게 분사시키기 위하여 여러 케이스를 적용하여 CFD해석을 진행하여 노즐의 위치를 선정 하였다.

Abstract

Global warming has recently become an issue that has resulted in a growing trend to minimize environmental pollution. The International Maritime Organization (IMO) has shown that the majority of marine atmospheric pollution occurs as a result of emissions from marine vessels. Therefore, the environmental regulations and emission standards regarding marine vessels have gradually become stricter, and the research and development in this area is experiencing significant progress. In this study, a nozzle for a fuel oil scrubber was investigated using computational fluid dynamics (CFD) and particle imaging velocimetry (PIV). Experiments were conducted on scaled-down model of the scrubber to determine its performance, which was then compared with CFD results. Based on the experimental results, it was found that at a spray angle of 66°, the spray velocity at the nozzle was 20.1 m/s. From this comparison, a full-scale scrubber model was analyzed using CFD, and the effect of the positioning of the nozzle was studied.

Keywords:

Fuel oil scrubber, Particle imaging velocimetry, Computational fluid dynamics키워드:

연료유 스크러버, 입자영상유속계, 전산유체역학1. 서 론

지구 환경오염문제가 대두되면서 세계 각국에서는 환경오염을 최소화하려는 움직임이 활발히 이루어지고 있다. 국제해사기구(IMO)에서는 해양 대기오염의 상당량이 선박에서 배출되는 배기가스에 의한 것으로 판단하고 있으며, 이에 따라 선진국을 중심으로 선박관련 환경규제 및 선박배기가스 배출기준을 점차적으로 강화해 가고 있다[1]. 특히 NOx와 SOx의 경우 토양 및 수질오염의 원인이 되는 산성비, 인체에 유해한 광화학 스모그의 원인이 되어 지속적인 규제가 이루어지고 있으며, 관련 기술 개발이 급격하게 이뤄지고 있다[2][3]. 그 중에서 탱커선의 화물탱크로부터 배출되는 유증기를 대기중으로 방출하지 않고 회수할 수 있는 설비 및 관련기술이 개발되고 있다[4].

K. Brown et al. [5]은 CFD를 이용하여 SO2 스크러버의 최적화 연구를 진행하였으며, K. Son et al. [6]은 형상비에 대한 연구를 진행 하였다. 이렇게 스크러버에 대한 연구가 활발하게 진행되고 있으며, 본 연구에 앞서 선행 연구로 노즐의 스월각 및 노즐의 종류에 대한 CFD 해석을 진행 하였다[7][8].

본 연구에서는 연료유 스크러버에 사용되는 노즐개발 및 분사노즐의 위치 선정을 위한 CFD 해석 및 PIV실험을 진행하였다.

2. PIV 실험

2.1 PIV 실험장치 구성

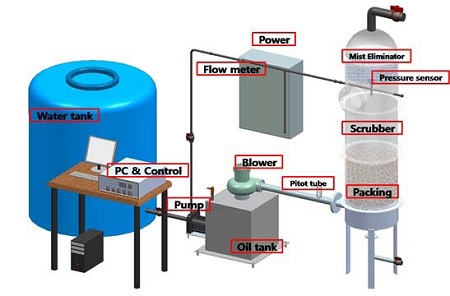

Figure 1은 Paticle Image Velocimetry(PIV) 실험을 위한 장치 구성 모델링이다. 스크러버와, 압력센서 및 유량계 등 각종 센서로 구성 되어있으며, PIV 계측이 가능하도록 스크러버는 아크릴로 제작되었다. 또한, 스크러버는 기액의 흐름에 따라 향류(Counter flow), 병류(CO-Counter flow), 횡류(Cross flow)로 구분되며, 본 실험에 사용된 스크러버 내부 유증기의 흐름은 상단 방향으로 흐르며, 흡수액은 하단 방향으로 흐르는 향류 방식이다. 스크러버 내부 상단에 설치되는 노즐은 선행연구를 통하여 Full cone 타입의 노즐을 선정하였으며, 이 노즐의 swirl angle은 23.7도, 출구에서의 분사 속도는 21.07m/s, k-factor값은 1.984이다[9]. 하단에서 유입되는 유증기는 이 실험 장치의 경우, 실제 유증기 대신 송풍기를 이용하여 공기로 대체하였으며, 하단부에 유증기와 흡수액의 접촉면적을 넓히기 위한 충전물이 배치되어 있다.

Figure 2는 실험에 사용된 센서를 나타내고 있으며, 좌측부터 유량센서, 압력센서, 데이터 로거이다. 유량센서의 사양은 최대유량 20 l/min, ± 0.5%의 정확도를 가지며, 압력센서의 사양은 최대압력 2.0 Mpa, 0.15%/FS의 직진성 오차를 가진다.

Table 1은 실험에 사용된 조건으로 노즐의 분사압력은 10bar이며, 하단에서 유입되는 공기의 유량은 실제 유증기와 동일한 유량인 360 m3/h이다.

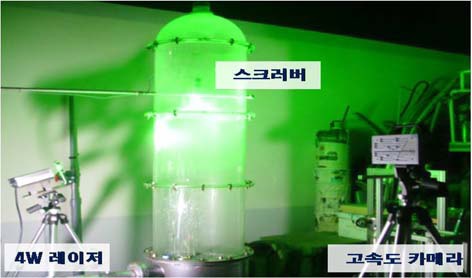

Figure 3는 연료유 스크러버의 PIV 계측을 위한 실제 장치의 모습을 보이고 있다. 영상 처리를 하기 위해서는 측정하고자 하는 계측 단면에 대하여 적절한 조명의 공급이 절대적으로 필요하다. 이러한 조명은 유동장에 투입된 추적 입자의 표면 산란광 영상이 주위의 배경영상보다 높은 계조치(gray level)를 갖게 하여 명암대비가 뚜렷하고 잡음이 없는 영상을 획득하는데 크게 기여를 한다. 추적 입자는 미소시간동안 이동한 입자를 컴퓨터로 분석하여 속도벡터 데이터를 얻는 방법이기 때문에 입자의 선정이 계측정도에 큰 영향을 미친다[10]. 일반적으로 추적 입자는 산란성이 좋아야 하고 입자와 작동유체와의 밀도차가 될 수 있으면 작아서 추종성(traceability)이 우수하여야 한다. 본 실험에서는 이를 위하여 조명장치는 4W 출력의 레이저를 이용하였고, 직경 50~60 ㎛의 직경을 가지는 송화 가루를 추적 입자로 사용하였다. 영상입력장치는 1280(H) × 1024(V)의 고해상도를 가지는 디지털 고속도 카메라(Photron PCI)를 사용하였으며, 각종 전처리 및 후처리 조작은 전용 소프트웨어인 CACTUS 3.3을 이용하였다.

2.2 PIV 계측 결과 및 고찰

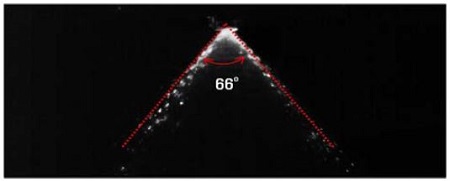

스크러버는 노즐의 분사면적이 스크러버 내의 모든 면적에 고르게 분사되어야 하기 때문에 노즐 선택에 있어서 분사각은 가장 중요한 요소 중의 하나이다.

Figure 4는 1000fps로 촬영된 PIV 계측 장면을 보이고 있으며, 실험 결과 66도의 분사각을 보이며 유량은 7.5 l/min였다.

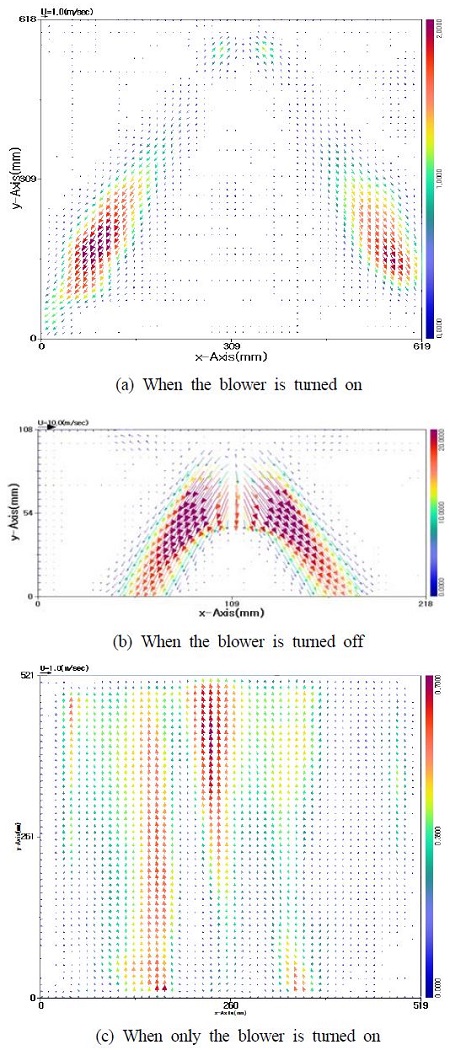

Figure 5는 계측된 스크러버 내부의 수직 단면에 대한 PIV 계측 장면을 소프트웨어 CATUS 3.3를 이용한 후처리를 통하여 평균속도 벡터장을 나타내었다. (a)는 노즐 및 송풍기를 통하여 상단(물)과 하단(공기)에서 유체가 동시에 분사되는 상태의 평균속도 벡터장이다. (b)는 노즐만 단독으로 구동되어 상단(물)에서만 유체가 분사되는 상태의 평균속도 벡터장이며, (c)는 송풍기만 단독으로 구동되어 하단(공기)에서만 유체가 분사되는 상태의 평균속도 벡터장이다. 최고 속도는 노즐의 출구단에서 가장 속도가 빠르며, 점점 속도가 느려짐을 확인할 수가 있었다. 그리고 노즐의 분사각은 스크러버의 모든 면적에 분사가 되는 것을 확인 하였다. (c)에서 확인할 수 있듯이 송풍기만 단독으로 구동될 때의 평균속도 벡터장에서 볼 수 있듯이 중심부의 속도와 가장자리의 속도가 한쪽으로 치우침이 없이 균일하게 분사되는 것을 확인 할 수 있었다.

3. CFD 해석

3.1 수치해석모델

Figure 6은 본 연구에 사용된 Full cone 타입 노즐의 3D 형상을 보여주고 있으며, 노즐의 사양은 Table 2에 보이고 있다. 입구 직경은 3mm이며, 120㎛ 사이즈의 입자를 66°의 각도로 스크러버 내부에 분사하게 된다.

Figure 7에서는 스크러버 내부의 유동해석을 위한 해석 대상으로 노즐부를 포함한 유체 영역의 3차원 형상을 보이고 있다. 해석 대상이 되는 스크러버의 크기는 실제 실험장치와 동일한 사이즈인 직경 500mm, 높이 550mm의 원통형이다.

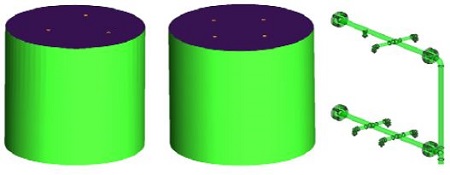

PIV와 싱글 노즐CFD해석을 통하여 분사각 및 분사 속도를 알 수 있었다. 이 결과를 바탕으로 분사 노즐과 충진물까지의 높이를 선정하여 간단한 삼각함수을 통해 분사 면적의 직경을 확인 할 수 있었으며, Figure 8은 단일 노즐의 해석 결과를 바탕으로 멀티 노즐을 적용한 스크러버 내부의 유동해석을 위한 3차원 형상 및 1단으로 배치된 멀티 노즐의 모습을 보이고 있으며, 해석 대상이 되는 스크러버의 크기는 Figure 7과 동일한 크기이다.

Figure 9는 실증 모델 크기의 스크러버 내부 유동해석을 위한 3차원 형상과 내부에 2단으로 배치된 멀티 노즐의 모습을 보이고 있다. 2단으로 배치되는 멀티 노즐은 총 7개의 노즐로 구성되어 있으며, 1단에 4개, 2단에 3개의 노즐이 배치되어 있다. 그리고 1m 높이 차이로 각 단이 스크러버 내부에 배치되어 있다. 해석 대상이 되는 스크러버는 실증 모델 크기와 동일한 직경 약 1m, 높이 2m 크기의 원통형이다.

3.2 수치해석방법

본 연구에서는 스크러버 내부의 노즐 배치에 따른 유동해석을 위해 상용코드인 ANSYS-CFX VER.13을 사용하여 수치해석을 수행하였다.

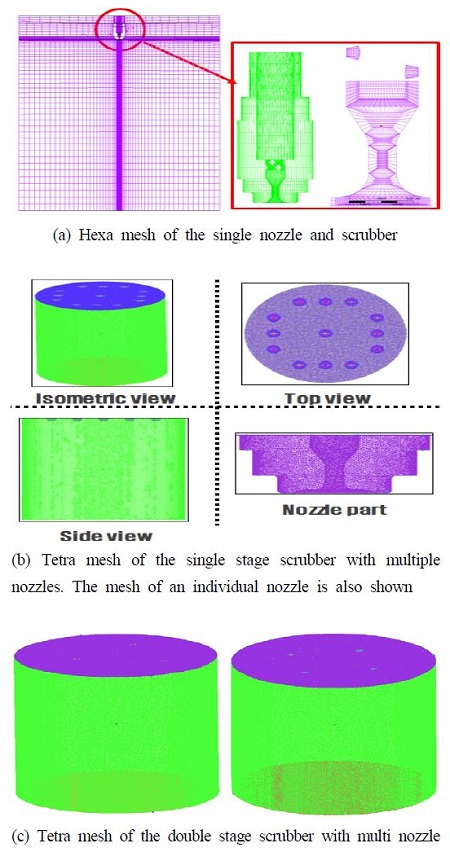

격자의 생성은 ICEM CFD VER.13을 사용하였으며, Figure 10 (a)에서는 PIV 실험과 비교·검토를 위해 Full cone type의 싱글 노즐을 적용한 스크러버의 계산격자를 보여주고 있다. Hexahedral mesh를 사용하여 전체 도메인을 약 530,000 노드로 구성하였다. Figure 10 (b)는 single stage multi nozzle을 적용한 스크러버의 계산격자를 보여주고 있으며, tetra-prism mesh를 사용하여 약 5,000,000 노드로 구성하였다. Figure 10 (c)에서 보이고 있는 double stage multi nozzle을 적용한 스크러버의 계산격자 또한 tetra-prism mesh를 사용하였으며 격자의 수는 약 5,500,000 노드로 각 단의 도메인을 구성하였다.

Table 3에서 보이듯이 모든 계산은 정상상태 계산을 수행 하였으며, 계산수행에 이용한 난류모델로서는 SST 모델을 적용하였다. 계산 경계조건은 노즐의 입구에 10bar의 전압력조건을 부여하였으며, 출구에는 압력조건으로 대기압의 압력값을 부여하였다.

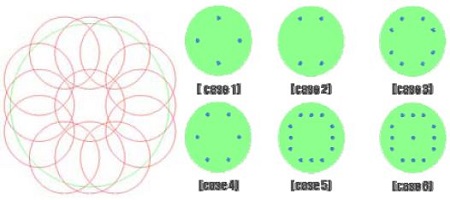

Figure 11의 왼쪽 그림은 노즐의 설계치를 바탕으로 삼각함수를 통해 구한 분사 면적을 case 6의 모든 노즐에 대해 적용하였을 때에 분사 면적을 빨간 원으로 스크러버의 크기는 녹색원으로 보여 주고 있으며, 우측 그림은 single stage multi nozzle을 적용한 스크러버의 계산 케이스를 보여 주고 있다. 최적으로 분사되는 노즐의 위치를 찾기 위하여 총 6개의 케이스를 수행하였고 계산 경계 조건은 Table 3과 동일하다.

3.3 CFD 해석 결과 및 고찰

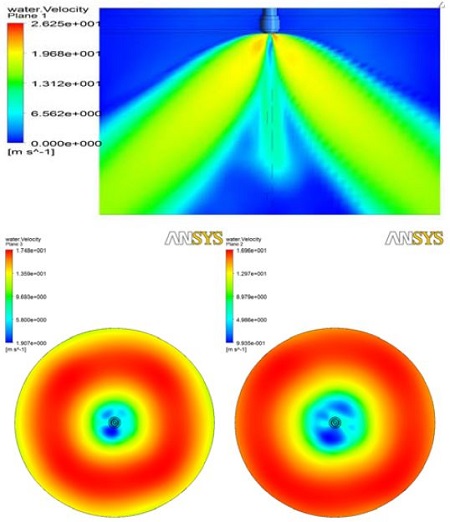

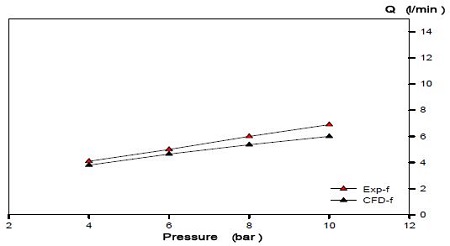

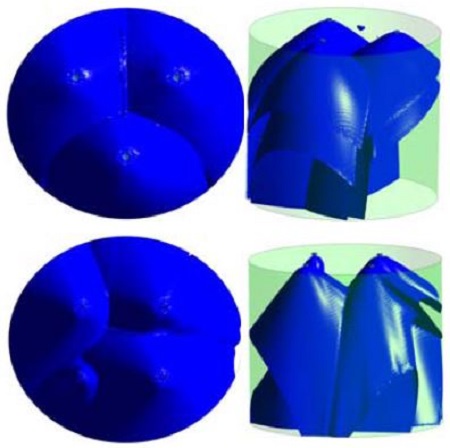

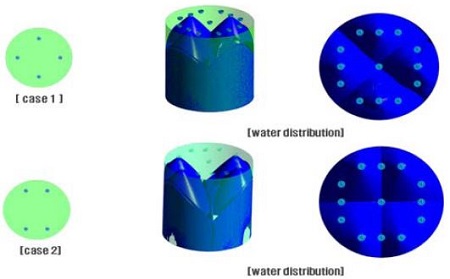

Figure 12는 단일 노즐에서의 분사 속도 분포 및 water volume fraction을 이용한 분사 형태를 보인다. 분사속도는 PIV 실험값에서 20.1 m/s, CFD 결과값에서 21m/s로 비교적 유사한 값을 보인다. Figure 13은 PIV와 CFD를 통한 노즐 입구 압력값에 따른 분사 유량 값을 비교한 그래프이다. 분사 유량 값은 CFD 해석에서 노즐 설계 분사 유량인 6.7ℓ/m와 비슷한 6.3ℓ/min의 결과를 보이나, PIV 실험에서는 보다 높은 값인 7.5ℓ/m임을 보인다. Figure 14에서는 single stage multi nozzle이 적용된 스크러버의 CFD 해석을 수행한 결과로 water volume fraction을 이용한 케이스에 따른 분사 형태를 보인다. 싱글 노즐과 비교하여 멀티 노즐일 때, 각 노즐에서 분사되는 분사속도와 유량, 분사압은 동일하였다. 총 6개의 케이스 중 case1 에서 가장 적정한 분사 형태를 보였으며, 이 때의 노즐 수는 4개였다. 동일한 노즐 수를 가지는 case 2에서는 case 1에 비하여 고른 분사 형태를 가지지 못했으며, 나머지 case 3~6은 많은 노즐 수를 가지기 때문에 분사 영역에 있어 불필요하게 겹치는 부분이 생긴다.

Water volume fraction highlights the spray pattern of the single stage multi nozzle of cases 1 and 2 from the side and top.

Figure 15에서는 single stage multi nozzle을 적용한 스크러버의 CFD 해석 결과를 바탕으로 double stage multi nozzle을 적용한 실증 모델 크기의 스크러버의 해석 결과를 보인다. single stage multi nozzle을 적용한 케이스와 동일하게 각 노즐에서 분사되는 분사속도, 유량 및 분사압은 동일하며, 2단의 분사를 통하여 넓은 면적 및 높은 높이의 실증 모델 크기의 스크러버 내부 전체에 고르게 분사되는 모습을 보인다.

4. 결 론

본 연구에서는 연료유 스크러버의 노즐개발을 위해 스크러버 내부의 분사 노즐의 위치선정을 위한 PIV 실험 및 CFD 해석을 진행하였으며, 그 결과는 다음과 같다.

- 1) 노즐 분사 압력이 10bar일 때, 분사 유량값은 PIV 계측 및 CFD 해석에서 각각 7.5ℓ/min와 6.3ℓ/min의 결과를 보인다.

- 2) 노즐의 분사각은 PIV 실험 결과 66°임을 확인 할 수 있다.

- 3) 실험용 스크러버의 멀티 노즐 배치는 case1과 같이 4개의 노즐로 구성되어 배치하였을 때 가장 효과적으로 스크러버 내부에 분사됨을 보인다.

- 4) 실증 모델 스크러버는 넓은 면적과 높은 높이를 가지므로 내부에 효과적으로 분사하기 위해서는 2단 멀티 노즐로 구성하여야 하며, 1단에 4개, 2단에 3개를 구성하였을 때에 대한 CFD해석을 수행하였다.

Acknowledgments

이 논문은 2015년 해양수산부 재원으로 한국해양과학기술진흥원의 지원을 받아 수행된 연구임 (선박 유증기 회수설비(SVRU) 회수제품 저장기술 및 제어감시 기술개발).

References

- G. Y. Jeong, C. D. Park, B. J. IM, and J. U. Bae, , “The development and market trends of marine SCR”, Machinery and materials, Korea institute of Materials Science, 24(2), p18-26, (2012).

-

J. N. Armor, “Catalytic reduction of nitrogen oxides with methane in the presence of excess oxygen: a review”, Catalysis Today, 26(2), p147-158, (1995).

[https://doi.org/10.1016/0920-5861(95)00134-2]

-

K. A. Bethke, H. C. Kung, M. Yang, M. Shah, D. Alt, C. Li, and H. H. Kung, “Metal oxide catalysts for lean NOX reduction”, Catalysis Today, 26(2), p169-183, (1995).

[https://doi.org/10.1016/0920-5861(95)00135-3]

- J. Y. Kim, C. G. Kim, K. W. Jang, K. W. Lee, K. W. Lee, and H. Lee, “A study on the performance analysis and flow characteristics of the nozzle for fuel oil scrubber”, Proceedings of the KOSME fall Conference, p113, (2011).

-

K. Brown, W. Kalata, and R. Schick, “Optimization of SO2 Scrubber Using CFD Modeling”, Procedia Engineering, 83, p170-180, (2014).

[https://doi.org/10.1016/j.proeng.2014.09.035]

-

K. Son, J. Y. Lee, and K. H. Park, “The effect of spray flow rate, aspect ratio, and filling rate of wet scrubber on smoke reduction”, Journal of the Korean Society of Marine Engineering, 39(3), p217-222, (2015).

[https://doi.org/10.5916/jkosme.2015.39.3.217]

- I. C. Kim, K. W. Lee, and Y. H. Lee, “Numerical analysis of spray characteristics with hollow cone type nozzle at varied swirl vane angle for fuel oil scrubber”, Proceedings of the KOSME fall Conference, p305, (2012).

- I. C. Kim, K. W. Lee, and Y. H. Lee, “Flow analysis using CFD for the selection of Nozzle position of the Spray Distributor”, Proceedings of the KOSME spring Conference, p265, (2013).

- I. C. Kim, K. W. Lee, and Y. H. Lee, “Flow analysis using CFD for the selection of Nozzle position of the Spray Distributor”, Proceedings of the Korean Society of Marine Engineering Spring Conference, p265, (2013).

- J. Y. Kim, A Study on the Flow Characteristics of the Marine Ship Fuel Oil Scrubber by CFD and Experiment, M.S Thesis, Department of Mechanical Engineering, Graduate School, Korea Maritime and Ocean University, Korea, (2012).